基于ANSYS Workbench的O型密封圈接触分析

ANSYS Workbench 19.0基础入门与工程实践 第7章 接触分析

3.无摩擦

• 无摩擦接触,即两接触体之间是理想状态。当外力作用时,两接触体可以发生 分离和相对滑动,当两物体分离后,法向作用力减为0,两物体接触滑动时处 于理想状态,不产生摩擦力作用。

4.静摩擦

• 模拟静摩擦的场景,当两物体之间不发生相对滑动但是存在静摩擦力的时候, 可以使用本接触类型进行设置,可以理解为两物体之间的静摩擦力需要多大就 提供多大。

• 7.3.2 几何建模 • 7.3.3 材料属性设置 • 7.3.4 接触设置 • 7.3.5 网格划分 • 7.3.6 载荷及约束设置 • 7.3.7 模型求解 • 7.3.8 结果后处理

7.4 接触分析实例——螺栓连接

• 螺栓连接在接触问题中非常典型,本例将以螺栓连接为对象,详细介绍如何加 载预紧力、设置螺栓连接接触类型等常见技术问题,为读者进行螺栓连接分析 提供指导。

5.摩擦接触

• 通用摩擦接触,既包含静摩擦也包含滑动摩擦,在接触初始时,两接触体是静摩擦状态,当 外界作用力增大且使两接触体发生相对滑动时,此时产生滑动摩擦,滑动摩擦力基于F=计算, 用户在定义该接触类型时需要定义接触面之间的摩擦系数。

6.滑动摩擦

• 直接滑动摩擦接触是指接触体之间不发生静摩擦作用的阶段。该接触类型只针 对刚体动力学分析,系统接触力与法向正压力成正比。

• 支座及底板材质为结构钢材,在WB 19.0中默认即可;螺栓材质选用45号钢,其材料属性参 数:Ε=209000MPa,泊松比μ=0.269。

• 7.4.4 接触设置 • 7.4.5 网格划分 • 7.4.6 载荷及约束设置 • 7.4.7 模型求解 • 7.4.8 结果后处理

7.5 本章小结

• 本章先对接触问题的基本概念和模型进行介绍,让读者对有限元接触有一个概 念性的了解。然后通过两个实例分析,详细介绍如何在WB 19.0中进行含非线 性接触问题的仿真设置和操作,并对WB 19.0中提供的各类接触模型及接触类 型进行逐一讲解,使读者掌握如何选择接触类型、设置接触参数、查看接触产 生的各种结果类型,最终完成整个接触项目的仿真。

基于ANSYS软件的接触问题分析及在工程中的应用

基于ANSYS软件的接触问题分析及在工程中的应用基于ANSYS软件的接触问题分析及在工程中的应用一、引言接触问题是工程领域中常见的一个重要问题,它在很多实际应用中都具有关键作用。

接触分析能够帮助工程师设计和改进各种产品和结构,从而提高其性能和寿命,减少故障和事故的发生。

ANSYS作为一款强大的工程仿真软件,提供了多种接触分析方法和工具,为工程师们解决接触问题提供了便利。

本文将重点介绍基于ANSYS软件的接触问题分析方法和其在工程中的应用。

二、接触问题的分析方法接触问题的分析方法主要包括两种:解析方法和数值模拟方法。

解析方法基于一系列假设和理论分析,能够给出理论解析解,但局限于简单的几何形状和边界条件。

数值模拟方法通过建立几何模型和边界条件,利用数值计算的方法求解接触过程的力学行为和变形情况,可以适用于复杂的几何形状和边界条件。

ANSYS软件采用的是数值模拟方法,它基于有限元法和多体动力学原理,可以使用接触元素来建立模型,模拟接触过程中的相互作用,得到接触点的应力、应变以及变形信息,从而分析接触的性能和行为。

接下来将介绍ANSYS软件中的接触分析方法和其在工程中的应用。

三、接触分析方法1. 接触元素:ANSYS软件提供了多种接触元素供用户选择,包括面接触元素、体接触元素和线接触元素。

用户可以根据具体的接触问题选择合适的接触元素,建立几何模型来模拟接触行为。

2. 接触定义:在ANSYS软件中,用户可以通过定义接触性质、接触参数和接触约束来描述接触问题。

接触性质包括摩擦系数、接触行为模型等;接触参数包括接触初始状态、接触刚度等;接触约束包括接触面间的约束条件等。

3. 接触分析:通过在ANSYS软件中建立模型,定义接触参数和加载条件,进行接触分析,得到接触点的应力、应变和变形信息。

可以通过分析结果来评估接触性能,发现可能存在的问题,并进行改进和优化。

四、ANSYS软件在工程中的应用1. 机械工程领域:在机械工程中,接触问题广泛存在于各种设备和结构中,如轴承、齿轮、支撑结构等。

ANSYS workbench有限元模拟教程接触分析

第五章控制程序及监控界面的开发控制系统的效率和性能一方面决定于系统的硬件设计,另一方面在很大程度上取决于应用程序的设计质量。

只有将系统的硬件和软件有机的结合在一起,相辅相成,才能使系统最大程度的发挥效率。

软件是计算机控制系统的神经中枢,控制系统中的控制任务最终是靠软件即应用程序的执行来完成的。

因此软件开发占有相当重要的地位,本实验室自控系统是由三大软件支撑的,分别是利用PLC 编程软件STEP7 V5.2,嵌入式组态软件MCGS,以及虚拟仪器Labview7.0所开发的程序。

STEP7基础软件是用于西门子公司SIMATIC S7、SIMATIC C7和SIMATIC WinAC 等控制系统的标准开发软件,主要用于完成控制程序的开发。

本实验室包含的设备种类多、数量大、各设备间关系复杂。

实验室的操作者要全面、综合和有效地监控、操作和管理试验系统并不是件容易的事情,因此还需要设计合理的控制操作界面,本实验室利用MCGS嵌入式组态软件开发出形象的控制界面,并利用其提供的动画功能仿真试验系统的运行状态。

无论是研究性试验还是本科教学试验,都需要采集大量的数据,并需要对这些数据作分析、存储、曲线显示等,因此本试验室采用Labview开发数据采集程序。

因为他们的界面和和操作模仿物理仪器,如示波器和万用表,所以Labview 程序被称作虚拟仪器,。

在Labview中包含了一系列进行采集、分析、显示的工具,能很快的帮助解决复杂数据采集问题。

通过这些软件的应用,可以构造强大的实验室自控系统。

§5.1控制程序方案确定§5.1.1控制算法的选择随着智能控制技术的发展,不断有空调控制算法方面的报道,现已有模糊控制、神经网络控制、自适应控制、解耦控制在变风量空调系统中的应用的思想,但这些研究成果多为仿真结果,在实际应用还用一定的距离,而PID算法控制简单、抗干扰性好、可靠性高等优点[46]。

PID控制是最早发展起来的控制策略之一,由于其算法简单、代码少,可靠性高等优点,使得PID在工程中应用达90%以上。

O形橡胶密封圈应力与接触压力的有限元分析

出地表现在以下 3个方面 : ( 1) 橡胶材料的应力应变关系是一个非常复杂的

非线性函数 , 用应变能函数表示 。 ( 2) 橡胶在力的作用下 , 一般伴随着大位移 、大

应变 , 其应变位移关系也是非线性函数 。 (3) 密封计算的边界条件非常复杂 , 必须包含

接触面的受力计算 , 呈非线性关系 。 对于橡胶材料的应变能函数描述 , 广泛采用

有限元分析采用国际上通

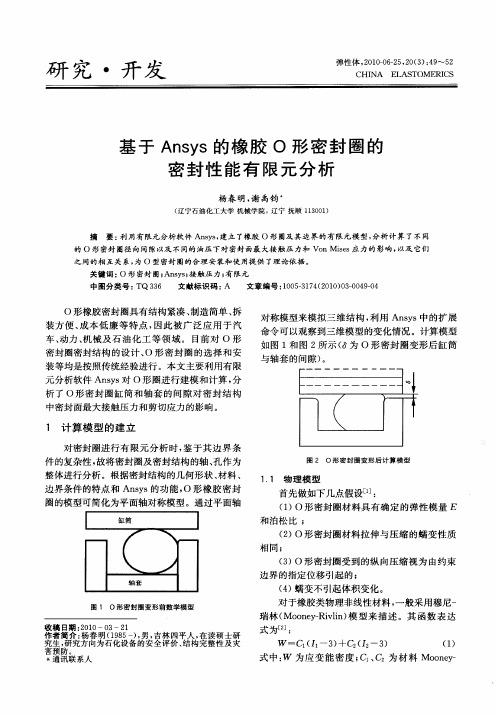

用的大型有限元分析软件 AN2 SYS, 其中部分后处理工作采 用 Excel数据处理软件 , 具体 有限元模型如图 2所示 。

在模型网格划分中 , 由于 研究 的 是 橡 胶 圈 的 变 形 及 受 图 2 有限元分析模型

力 , 故轴 、箱体模型中网格较少 , 而橡胶圈则划分较 细 , 其中橡胶单元采用超弹性单元 HYPER56, 轴 、 孔单元采用线性实体单元 PLANE42, 模型中的接触

(2) 罚单元法 : 罚单元法就是在两接触面的各 节点间建立一种伪单元来模拟面与面的接触 。

本文采用罚单元法 。在对计算对象进行完网格划

分后 , 就可以在 2 个物体可能接触的边界上的节点之 间建立接触单元 。此类单元具有 2 个自由度 , 可在节 点的 X 和 Y方向上移动 。刚性表面在本文中为直线 形表面 , 如图 1 所示 , 开始 时 可 在 法 线 方 向

Abstract:Deformation and Load of the rubber sealing O 2ring in different comp ressing rate and different oil p ressure were analyzed by using finite element analysis software ANSYS, the distribution nephogram of Von M ises stress and the change of contact p ressure and the maximal contact p ressure were obtained. Results show that with the increase of oil p res2 sure, Von M ises stress increases correspondingly. The changes of Von M ises stress peak district indicate that the position of the crack possible p roduced on. The maximal p ressure between the rubber sealing O2ring and the shaft increases with the increase of comp ressing rate and oil p ressure. Under different oil p ressure, the maximal contact p ressure is always greater than the oil p ressure, which meets the need of O2ring sealing.

基于Ansys的橡胶O形密封圈密封性能的有限元分析

基于Ansys的橡胶O形密封圈密封性能的有限元分析

杨春明;谢禹钧;韩春雨

【期刊名称】《石油和化工设备》

【年(卷),期】2010(013)004

【摘要】利用有限元分析软件ANSYS,分析计算了不同的O形密封圈径向间隙以及不同的油压下对密封面最大接触压力和VonMises应力的影响,以及它们之间的相互关系,为O型密封圈的合理安装和使用提供了依据.

【总页数】4页(P21-24)

【作者】杨春明;谢禹钧;韩春雨

【作者单位】辽宁石油化工大学机械学院,辽宁,抚顾,113001;辽宁石油化工大学机械学院,辽宁,抚顾,113001;辽宁石油化工大学机械学院,辽宁,抚顾,113001

【正文语种】中文

【相关文献】

1.基于ANSYS的Y形橡胶密封圈密封性能研究 [J], 王琦;张付英;姜向敏

2.基于Ansys的橡胶O形密封圈的密封性能有限元分析 [J], 杨春明;谢禹钧

3.基于ANSYS的深海信标O形密封圈的密封性能研究 [J], 王冬石; 张希; 蒋爱国; 范赞

4.基于Ansys的O形橡胶密封圈密封性能及可靠性研究 [J], 赵敏敏; 黄乐; 张岐; 夏迎松; 平力

5.基于ANSYS Workbench的新型浮动式无骨架鞍形橡胶密封圈的有限元分析[J], 虞晨阳;陈平;汪朝阳;郭文星;秦思萌

因版权原因,仅展示原文概要,查看原文内容请购买。

##关于橡胶O形密封圈的Ansys分析

第28卷第4期 辽宁石油化工大学学报 Vo l.28 No.4 2008年12月 JOU R N AL OF L IA ON IN G U N IV ERSIT Y O F PET R OL EU M&CH EM ICA L T ECHN O LO GY Dec.2008文章编号:1672-6952(2008)04-0048-03关于橡胶O形密封圈的Ansys分析王 杰,谢禹钧*(辽宁石油化工大学机械学院,辽宁抚顺113001)摘 要: 利用有限元分析软件AN SY S,建立了橡胶O形圈及其边界的有限元模型,分析了不同油压和初始压缩率下形状的变化和应力的分布,以及最大接触压力和油压、初始压缩率的关系,描述了O形圈可能出现裂纹的位置,为合理地安装和使用提供了理论依据。

关键词: O形密封圈; Ansys; 接触压力; 有限元中图分类号:T Q336.42 文献标识码:AA nsys A nalysis of Rubber O-Sealing RingWAN G Jie,XIE Yu-jun*(Schoo l of M echanical Engineer ing,L iaoning Univer sity of P etr oleum&Chemical T echnolo gy,Fushun L iaoning113001,P.R.China)Received19M ay2008;r evised12Sep tember2008;accep ted8October2008Abstract: By utilizing f inite element analysis softw are A N SY S,a finite element model fo r r ubber O-sealing r ing and its bo undry w as set up.T he chang e o f shape and stress distr ibut ion under different oil pressur e and initial compressibility w as analyzed,and the relatio ns betw een max imum contact str ess,o il pressure and initial co mpr essibility was deduced.T hen the po sitio n o f po ssible cr ack w as described,w hich is a t heo retical basis fo r r easo nable installation and use.Key words: O-sealing ring;A nsys;Contact pressur e;F inite element*Co rr esponding author.T el.:+86-413-6865160;fax:+86-413-6865160;e-mail:y jx ie@O形橡胶密封圈具有结构紧凑、制造简单、拆装方便、成本低廉等特点,因此被广泛应用于汽车、动力、机械及石油化工等领域。

基于ANSYS的O形密封圈磨损仿真方法研究

基于ANSYS的O形密封圈磨损仿真方法研究常凯【摘要】Many products with wear-failure of O-ring appear in production.However,there is no related method of seal wear simulation to analyze these product issues.For solving this problem,firstly a method used for wear simulation of O-ring is proposed.The method is based on Archard friction and wear model and is implemented by structural analysis and thermal analysis of ANSYS software.The influence of contact pressure and frictional heat on the friction and wear are considered in themethod.Meanwhile,the grid reconstruction is used to solve the problem that is difficult to simulate the material wear in the simulation.The whole simulation process is realized by programming.Then according to engineering practice,a basis for judging the wear failure of O-ring is proposed.At last a concrete example of applying this method is given.%针对多型采用O形密封圈的产品磨损失效且无相关磨损仿真手段的现状,基于ARCHARD的摩擦磨损模型,利用ANSYS软件结构分析与热分析功能,提出了一种用于进行O形密封圈磨损仿真计算的方法.仿真过程中综合考虑了接触压力和摩擦热对摩擦磨损的影响,采用网格重构的方法解决了仿真过程中难于对材料磨损进行模拟的问题,并将仿真过程以编程的方式实现.结合工程实际,提出了判断O形密封圈磨损失效的依据.给出了应用此方法进行计算的具体算例.【期刊名称】《液压与气动》【年(卷),期】2018(000)002【总页数】6页(P98-103)【关键词】O形圈磨损;接触压力;摩擦热;网格重构技术;失效判据【作者】常凯【作者单位】航空工业庆安集团有限公司航空设备研究所,陕西西安710077【正文语种】中文【中图分类】TH137引言在液压系统中,由于密封介质被挤压的缘故,密封装置可能会直接与运动的零件接触,这使得由于接触产生的磨损成为影响密封寿命的一个重要因素。

基于Ansys的橡胶O形密封圈的密封性能有限元分析

(3)

式中 :△u_A为橡胶密封圈上的一点 A 的增量位移

表 1 不 同油 压 、不 同径 向间 隙 条 件 下 最 大 Yon Mises应 力 的 数 值 N N /MPa

向量 ;,z为密封刚体的单位法 向向量 ;H 为接触距

离 容 限 。

若 满足 式 (3),则认 为 A点 与 刚体 接 触 上 了 。

接 触 问题属 于带 约 束 条 件 的 泛 函极 值 问题 ,最 常 用 的方 法有 Lagrange乘 子法 、罚 函数 法 以及 基 于 求 解器 的直 接 约 束 法 。本 文 采用 罚 单 元 法 ,在 对 模 型进行 完 网格 划 分 后 ,在 2个 可 能接 触 的界 面 上 的节 点之 间建 立接 触单 元 ,来 求解 O 形密 封 圈 与 刚体 间 的接触 问题 ]。

弹 性 体

第 2O卷

Rivlin系数 ; z为 第一 、第二 应变 张量 不变 量 。 裂纹 。而接触压力 的大 小反 应 了 O形 圈 的密封 能

应 力应 变关 系 即为 : a=OW /Oe

力 ,o形 圈保证 密封 的必要 条件是最 大接触 压力 大 (2) 于或 等于油 压 。所 以这 里 主要 利用 Ansys软 件分

摘 要 :利 用有 限元分析软件 Ansys,建 立 了橡胶 0形 圈及其 边界 的有 限元模 型,分析 计算 了不 同 的 0 形 密封 圈径 向 间 隙 以及 不 同 的 油压 下 对 密 封 面 最 大接 触 压 力 和 Von M ises应 力 的 影 响 ,以及 它 们 之 间 的相 互 关 系 ,为 0 型 密封 圈 的合 理 安 装 和 使 用提 供 了理 论依 据 。

(2)不 同油 压 、不 同径 向间 隙条 件 下 ,最 大接 触压 力 的数值 如 表 2所 示 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于ANSYS Workbench的O型密封圈接触分析

李修宇; 张传俊

【期刊名称】《《长春工程学院学报(自然科学版)》》

【年(卷),期】2019(020)003

【总页数】3页(P13-15)

【关键词】O型密封圈; ANSYSWorkbench; 接触分析

【作者】李修宇; 张传俊

【作者单位】安徽工商职业学院合肥230022

【正文语种】中文

【中图分类】TH138

0 引言

由于O型密封圈具有结构简单、制造和使用方便、价格低廉等特点,因此,被广

泛地应用于机械设备的液压密封和气动密封中[1-2]。

除上述特点外,O型密封圈

还具有良好的密封性,既可用于静态密封,也可用于动态密封,既能单独使用,也可以采用组合式配合挡圈密封,而且工作压力可在0.1~400 MPa,温度范围可在-60 ℃~200 ℃,范围较广。

O型密封圈的密封性能依靠系统压力实现自动双向

作用密封,并随系统压力的提高而增大。

密封性能直接决定其能否正常工作,因此,需要对其进行研究。

文献[3]提出一种有限元分析模型,对O形圈密封结构在不同油压和压缩率作用下

的应力分布及接触压力分布进行具体分析,根据分析结果对O形圈密封结构的适

用条件进行总结,得出的结果为密封圈的安装提供了一定的指导。

但是该方法在分析过程中引入了比较多的参数,对这些参数进行拟合具有一定的难度,因此,该方法的应用性不强。

文献[4]构建了一个带副唇的旋转轴唇形密封接触分析模型,运

用该模型对密封圈装配后的不同压缩量与旋转轴的接触应力进行分析,得出旋转轴唇形密封圈装配后的压缩量应该保证在0.7 mm以上的结论。

虽然该方法得出了

较为准确的结论,但是该模型应用范围有限,不适合大范围使用。

为了对传统方法进行完善,基于ANSYS Workbench平台,对O型圈密封接触进行分析。

1 O型圈有限元模型的建立

选用的O型密封圈型号为乙烯—丙烯橡胶,橡胶材料是超弹性材料,具有非线性

特征,ANSYS Workbench平台中有很多橡胶参数模型,采用Neo-Hookean超弹本构模型,其应变能函数可以表示为

(1)

式中:W为应变能;λ为橡胶伸长率;J为变形后体积与变形前的体积比值;μ为材料的应力量纲,为常数,μ=ρkT,其中ρ为密度,k为Boltzmann常数,T为

温度;I1为Cauchy-Green变形张量的第一不变量。

材料的属性[5-6]见表1所示。

表1 材料属性零部件弹性模量/MPa泊松比O型圈9.30.49活塞与缸体

2.11×1050.30

由表1得出橡胶单元的Initial Shear Modulus Mu为1.3 MPa,Incompressibility Parameter D1为1.52 MPa-1。

分析模型由活塞、缸体和密封圈组成,由于模型是圆周对称的,可以对模型进行简化,将三维模型简化为二维轴对称。

橡胶在压缩过程中将产生大变形,为让结果更

快收敛,活塞和缸体采用高阶单元,O型圈采用低阶单元并采用四边形网格进行划分,模型共包括2 924个节点,961个单元。

划分网格如图1所示。

图1 二维模型网格图

在Workbench中采用接触单元模拟接触问题,建立活塞、缸体和O型密封圈之间的接触关系,活塞与缸体的接触形式采用无摩擦接触;材料的刚度相近,采用对称接触;接触算法用拉格朗日法,并用高斯点的探测方式,强制更新刚度。

活塞与O型密封圈、缸体与O型密封圈采用相同的接触关系,采用摩擦接触,非对称接触,法向接触刚度取3,并且每一步计算都要进行刚度更新。

分析计算设置20个载荷步,约束缸体底边轴,释放X轴约束;约束活塞顶边向Y 轴负方向20 mm,给活塞一个向下的位移,模拟O型密封圈在不同的压缩率下,其密封状态和失效形式。

O型密封圈压缩率α的计算公式为:

(2)

式中:d为O型密封圈压缩前的直径;h为O型密封圈压缩后的直径。

2 仿真结果与分析

目前对于密封圈仿真结果评价的方式较为统一,采用等效应力评价O型密封圈的疲劳和破损失效,采用接触压力评价O型密封圈密封性能,即最大接触压力大于工作压力。

图2为O型圈压缩率为20%时的等效应力云图。

图3为接触压力随载荷步的变化曲线。

图2 等效应力云图

图3 接触压力曲线

由图2的云图可以看出O型密封圈的应力分布是对称的,活塞和缸体接触的X向应力较大,最大应力发生的位置是活塞沟槽侧壁,若沟槽的表面粗糙度较差,会引起O型密封圈的疲劳和破损。

由图3可以看出在活塞压缩缸体的过程中,最大的

接触压力为123.92 N,能够满足密封条件。

利用ANSYS Workbench平台分析O型密封圈在不同压缩率情况下的等效应力分布和接触压力。

分别计算压缩率在10%、15%、20%、25%和30%情况下的规律曲线,得出图4~5等效应力和接触压力随压缩率的增加呈现线性增大的趋势。

图4 等效应力与压缩率关系

图5 接触压力与压缩率关系

3 结语

为了分析O型密封圈的接触变形情况,根据实际工作情况建立了二维轴对称非线

性模型,根据模拟工作过程情况得出了O形密封圈的等效应力云图和接触压力分布,并绘制出等效应力和接触压力随压缩率的变化曲线。

得出O形密封圈压缩率

也会随着等效应力的变化而产生变化,同时,压缩率会随着接触压力的加大而提升,在活塞压缩缸体的过程中,O形密封圈的最大接触压力为123.92 N,能够满足密封条件,说明所提方法能够对O型密封圈接触压力进行准确分析,可以为选用O

形密封圈提供参考。

参考文献

【相关文献】

[1] 曹连民,郭成,郭震,等.基于ANSYS Workbench的垛式超前支架有限元分析[J].煤炭技术,2018(4):204-206.

[2] 刘本学,郭沛东,徐科飞,等.基于ANSYS Workbench的齿轮弯曲疲劳寿命分析[J].机械设计

与制造,2018(2):139-141.

[3] 杜晓琼,陈国海,闫晓亮,等.考虑安装过程的O形密封圈有限元分析模型[J].液压与气动,2017(10):27-33.

[4] 施雷,冯一璟,冯定,等.旋转轴唇形密封接触分析[J].中国科技论文,2017,12(5):570-573.

[5] 邵瑞影,王洪军,宋娟,等.气动平衡器O形密封圈与气缸润滑特性分析[J].液压与气动,

2018(3):96-100.

[6] 王冰清,余三成,孟祥铠,等.高压星形密封圈的密封性能分析[J].流体机械,2017(8):37-42.。