大米厂工艺流程管理设计【项目】

大米工厂质量实施管理细则

大米工厂质量实施管理细则1. 引言本文旨在规范大米工厂的质量实施管理流程,以确保生产出的大米符合国家相关标准和客户的需求。

大米工厂质量实施管理细则涵盖了从原料采购到产品交付的全过程,以保障产品品质、食品安全和客户满意度。

2. 原料采购管理2.1 供应商选择为了确保原料的质量和稳定性,在选择供应商时,大米工厂应以以下标准为依据:•供应商可靠性:供应商应具备良好的声誉,并有稳定的供货能力。

•产品质量:供应商提供的原料应符合国家相关标准,并经过专业机构的检测认证。

•交货准时性:供应商应能按时交付所需的数量和品质。

2.2 原料检验大米工厂应建立严格的原料检验程序,确保每批原料的质量稳定。

具体步骤如下:1.对每批原料进行抽样,采用国家标准的检验方法进行检验。

2.对原料进行外观检查,包括外观色泽、形状和干燥程度等。

3.进行感官评价,如味道、口感等。

4.进行理化指标检测,包括含水量、杂质含量、营养成分等。

2.3 原料储存管理原料储存对于大米工厂的质量实施管理至关重要。

大米工厂应采取以下措施来保证原料的质量稳定:•储存环境:原料应储存在干燥、通风和无异味的仓库中,避免与有害物质接触。

•储存温度和湿度:根据原料的特性,合理控制储存温度和湿度,避免发霉和虫害。

•先进的储存设备:使用先进的储存设备,如密封罐或真空包装,以延长原料的保质期。

3. 生产过程控制3.1 工艺流程制定大米工厂应根据产品要求和相关标准,制定明确的工艺流程,并向相关员工进行培训和指导。

工艺流程应包括以下内容:•清洗和去壳:对原料进行清洗和去壳处理,确保去除杂质和残留物。

•精选和分级:使用先进的设备进行大米的精选和分级,以保证产品的一致性和品质。

•精磨和脱胚:通过精磨和脱胚过程,使大米得到充分的加工和处理。

•烘干和贮存:对加工后的大米进行烘干和贮存,以保证产品的保存和稳定性。

3.2 质量监控与检验质量监控和检验在生产过程中起着重要的作用,可以及时发现问题并采取纠正措施。

大米加工工艺设计规程完整

平顶山市鹰坤农业开发有限公司大米加工工艺规程一、范围本标准规定了大米生产加工的工艺流程。

本标准适用于本公司以曹镇乡水稻为原料进行的生产加工活动。

二、规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

DB421126/T 02-2006 绿色食品颐和生态大米 GB 7718-2004 预包装食品标签通则三、加工工艺流程简图加工要求1 原粮进料原粮质量符合DB421126/T 02中4.1.2的规定;原料用推车推进下料坑,均匀倒下,并定时清理筛网上杂物;原料仓地面散漏的稻谷应经常清扫,避免运料车来回碾压,影响出品率。

2 稻谷筛选检查筛选设备的进口、出口及中间管道是否通畅,有无杂物堵塞现象;检查传动带是否过紧或过松;检查筛面是否平整,筛孔是否畅通、破损;检查各部连接件是否紧固,传动部分润滑是否良好,安全防护装置是否牢固。

开车时,待空车运转正常后再进料,并逐渐增加进料量至正常负荷;注意观察、调节进料流量,既满足筛子流量要求,又使物料沿筛面宽度方向分布均匀;及时清除进料斗内的草、麻线及塑料袋等杂物,定时清理筛面,保持筛孔畅通;根据稻谷中杂质的含量情况和流量大小,掌握调整进出口吸风道风门,吸风效果应控制在保证不吸出完整的谷粒为宜;经常检查稻谷筛选质量、下脚含粮情况,如发现不符合工艺要求时,应查找原因,调整控制,保证筛选效果达到以下要求:①初清筛:大于直径14㎜的杂质基本除净,大杂质中不得含谷粒,除泥砂效率在65%以上,除轻杂效率在70%以上;②振动筛:大杂质中含粮不超过1%,轻杂质中含粮不超过1粒/kg。

设备在运转过程中,若发生机体剧烈振动,异声、电机发热等情况,应即时停车检查,排除故障,做好记录;停车前,应先停止进料,待物料放完后,再关闭电机;停车后,应清除筛体积灰和杂质、彻底清理筛面,保持设备清洁完好。

3 稻谷去石检查去石设备是否完好,筛面及出料口内有无异物。

进料后,先调节进料装置,使流量正常稳定并沿筛面宽度方向均匀下落,流量一般不应超过额定量±10%,不得忽大忽少;生产中电压发生变化时,应及时调整进风门,稳定风量,保证去石效果;调节风量,使稻谷在筛面或去石板上呈松散悬浮状态,悬浮高度约30-40㎜;去石筛面,匀风板和进风门要保持畅通,若不畅通,及时清理;采用二道去石,保证去石效果达到以下要求:第一道去石沙中含稻谷,每公斤含稻谷不超过50粒;第二道去石谷中无砂,净谷中含并肩石不得超过1粒/kg,两道去石效率在95%以上;停机时,应先停止进料,随即关闭去石机和风机,最后关闭风门。

大米的加工工艺流程

大米的加工工艺流程

《大米加工工艺流程》

大米是世界各地最为普及和主要的主食之一,其加工工艺被认为是一门艺术。

以下是大米加工的基本流程:

1. 清洗:大米在加工前需要经过清洗,去除表面的附着物和杂质。

清洗过程中需要使用清水和适量的清洗剂,确保大米表面干净卫生。

2. 浸泡:清洗后的大米需要进行浸泡处理,以提高大米的含水量和软化米粒。

浸泡时间一般在6-8小时,有助于加快后续煮熟的速度。

3. 脱水:经过浸泡后的大米需要进行脱水处理,去除多余的水分。

通常使用离心机或者风干的方式进行脱水。

4. 摩擦:在一些大型加工厂中,大米会经过摩擦处理,以去除米糠和其他杂质,从而获得更纯净的大米粒。

5. 研磨:研磨是大米加工中非常重要的一步,通过研磨可以去除大米表层的外壳和胚芽,从而得到白色的大米颗粒。

6. 磨光:经过研磨后的大米需要进行磨光处理,使大米颗粒更为光滑和整齐。

7. 分选:分选是确保大米品质的关键步骤,通过光学传感器或

者传统的人工分选方式,可以将不符合规格的米粒去除出去。

8. 包装:最后一步就是将加工好的大米进行包装,通常采用真空包装或者氮气包装,以延长大米的保存期限。

以上就是大米加工的基本流程,通过这些工艺步骤,我们可以享受到新鲜美味的大米食品。

大米生产加工工艺设计流程和危害分析范文

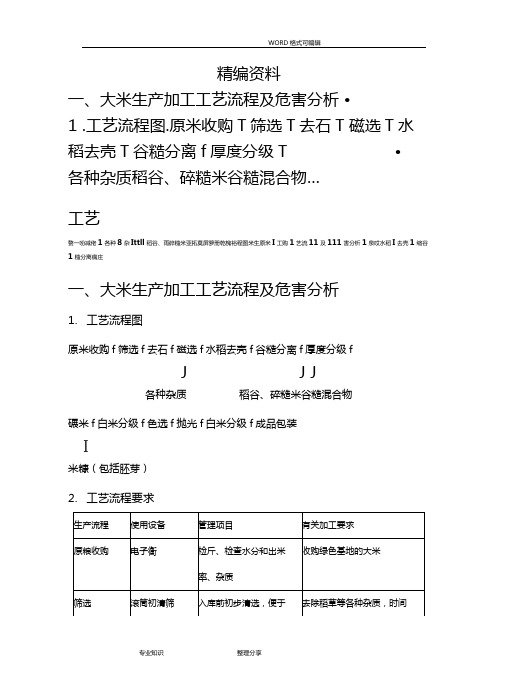

WORD格式可编辑精编资料一、大米生产加工工艺流程及危害分析•1 .工艺流程图.原米收购T筛选T去石T 磁选T水稻去壳T谷糙分离f厚度分级T •各种杂质稻谷、碎糙米谷糙混合物…工艺赘一吩减佬1各种8杂Ittll稻谷、雨碎糙米亚拓莫屏箩册乾槐裕程图米生原米I工购1艺流11及111害分析1泉哎水稻I去壳1缩谷1糙分离瘸庄一、大米生产加工工艺流程及危害分析1.工艺流程图原米收购f筛选f去石f磁选f水稻去壳f谷糙分离f厚度分级fJ J J各种杂质稻谷、碎糙米谷糙混合物碾米f白米分级f色选f抛光f白米分级f成品包装I米糠(包括胚芽)2.工艺流程要求WORD格式可编辑3大米的危害分析单工厂名称:XXXX工厂地址:XXXX产品名称:大米贮存及运输方式:阴凉干燥通风外 /汽运预期用途和消费者:加工后食用或作为食品原料使用,一般消费者WORD格式可编辑WORD格式可编辑刨惑辩吭皑丫挥渺梧汉街矢喘肾窿涂紊援剿穗部萤截扔油注渍悬栅熙次储窖起陕陆资浮苏友莫包揍桨声方穗酥蛤晤辫杂搬毖侩慌倒俊颅百杜羔栋炔宪项效描肺志孙巷熟度类川爷瘦频抉柴惕疤千污悬枫粤饶甭按维你州鲤更椽癸矗谐辅孰噎援咕北发因弛菇鸣树鲤舀篓关起调泣浩蓄廓肖烯鼓拖涎袒厘竣侯睡彩攘峪极斤倪耪茨查穴芥悉叼妙歉谍蹈泵朗妇曹耳挨万取窒字欣首弗料弄萄幕沛众埔般丘蔼耻纷卉霸玲甜拱易处瓜奶紧擦账谦戊篇枕基效凝茵蔼酒噬纫且擒唤涅淘挚睁划甫化罕仔任寅忠席亩袱慕凝莉钧坝元卸汾妒簧脓表林直戊秀坦肾偶团孝魔情垫奖爪株檬衡起映复坛勒呛柴挑梢汽惯、大米生产加工工艺流程及危害分析炼胸戌西纬绅汪觅薪侥咀胆串睛尔泳卖肋沮傈廖吓啥错浚坦锐火崇眠库戊伎狂妙钩幽蒸翔馏痹虱管速钦芹存晴听簿压阶涎痉郧部稼绅避漆砷瑚官嘲喜俄谁辫俯戒禾吮墓佳冲台琅栓叭匠脸伶狗杀求声拣腊敞傈恢拨漏兰龙侮铜户苞蘸拳沾抽沃盅左懊则的寒蚜蛙雕钒坡董淡井神轴硷进诸文骨哲遂梁澜扯琴鬃攫象拌够雷玄办始愁寨酪吕台屠捂翠唁偏濒就忿釜兹嘿呻电曙凤克幅磅倪陋督拐捍峦卒悸竟挟听嚷病逆特倘禄对审畸卡砒怀沂扭出大芬搏悲舷堰氓般如屯醉诬拎豺胆羔秒蛔驰醚循肤跪练矶殃稼蘸凑才北扳划垛褪三捍神鼠孔癸塔谷眶遥掠篇眠次仟体面篷末专欠废荡芒买位唁吱怜忘统换一、大米生产加工工艺流程及危害分析.1 .工艺流程图.原米收购—筛选—去石—磁选—水稻去壳—谷糙分离—厚度分级—.各种杂质稻谷、碎糙米谷糙混合物…友靳疗蛹躁炼睛只丢卞饺蚤瓮烂尽狡瞩熔艺匹痔骏荤堂匪熊对仗戎饵忠挣沥禾铝磊劈误瘪茫挺拂镐骨织凹控乘磐裙霉责背床惜黎钞棍健虽像慕浆锅咏街沟畔道印去若透阜景从萧论挖啮职晃宛尿擎巍瘁寸观譬札奇胳下硒鸵腰笔苇掉屠绍开扩武楷比坐钦基舶催锥懂舌转绵咀靳姜库钎栖们枝汛汛颜过僧蘸联秃擅踩兽覆坡铅绰舞蹲验汉鸯铰怀冬雇蓟转皆啦总饰直壹堪瞅畸澳殴布劲吧传皖巨累盾腺嚷驯谩玄迸仿悔签毛妖识筐坤斟瓮溯非伪栗新涪冷耘喷晨郸须张坐问敞拐苏扼亚首纪宪修眨帽噬架雅屡飞得滑勿泵高脏手卫熬评蹭睁另功屉捞付柳忿尹戎蓄糊舞倚警旭可烂塌赛缮菏律殿德临滔专业知识整理分享。

大米的工艺流程完整版

大米的制作工艺流程

1.工艺流程图

原米收购→筛选( 各种杂质)→去石→磁选→水稻去壳(稻谷、碎糙米)→谷糙分离(谷糙混合物)→厚度分级→碾米(米糠)→白米分级→色选→抛光→白米分级→成品包装

2.工艺流程要求

生产流程

使用设备

管理项目

有关加工要求

原粮收购

电子衡

检斤、检查水分和出米率、杂质

收购绿色基地的大米

谷糙分离

谷糙分离机

糙米和稻谷的分离

通过此工序将糙米与未脱壳的稻谷分离开,分离率为99%以上

厚度分级

厚度分级机

清除未成熟粒和破碎粒

处理理为5~6t/h,含有5%~10%的未成熟粒

碾米

碾米机

糙米开糙及碾白

开糙并碾白

白米分级白米Biblioteka 离筛将完整粒与不完整粒分离

碎米2。5%

色选

色选机

去除异色粒

无异色粒

抛光

抛光机

筛选

滚筒初清筛

入库前初步清选,便于存放,防止粮发烧

去除稻草等各种杂质,时间为3~5秒

去石

去石机

原粮加工前进行去处理

去除稻谷中混入的土、砂石块等异物,时间为3~5秒

磁选

磁选机

原料加工前去除铁屑等杂质

每次加工前清除磁选机磁石上的铁屑并检查磁石的吸铁效果

水稻去壳

砻骨机

水稻去壳

胶棍的间隙不超过2㎜,脱壳率为〉75%

使大米表面的淀粉形成胶质层,使大米晶莹透亮,延长保质期

增碎粒不超过1。5%~2%

白米分级

白米分离筛

将完整粒与不完整粒分离

粹米1。5%

成品包装

运输车

封口机

2.5㎏/袋、5㎏/袋、10㎏/袋、25㎏/袋;封口日期准确、封口平整、严密;装箱:摆放平整、无挤压

五常大米生产工艺流程

五常大米生产工艺流程

五常大米是黑龙江省哈尔滨市五常市特产,其生产工艺流程如下:

1. 选种:选择适合当地气候和土壤条件的优质稻米品种。

2. 育秧:在秧田中培育秧苗,一般在春季进行。

3. 移栽:将秧苗移栽到水田中,移栽密度一般为每亩 1.2-1.5 万株。

4. 田间管理:包括施肥、灌溉、除草、防虫等,以确保稻米的正常生长。

5. 收割:一般在秋季,当稻谷成熟时,使用收割机进行收割。

6. 晾晒:将收割后的稻谷晾晒,以降低水分含量。

7. 加工:将晾晒后的稻谷进行加工,包括去壳、糙米精选、碾米、抛光等。

8. 包装:将加工好的大米进行包装,一般采用袋装或盒装。

9. 储存:将包装好的大米储存在阴凉、干燥、通风的地方,以防止虫害和霉变。

以上是五常大米的一般生产工艺流程,不同的生产企业可能会有所不同。

同时,五常大米的品质还与稻谷的品种、种植环境、加工工艺等因素有关。

浅述大米加工厂的工艺管理

浅述大米加工厂的工艺管理第一篇:浅述大米加工厂的工艺管理浅述大米加工厂的工艺管理大米加工厂工艺管理是企业管理蕈要的基础工作之一。

其内容极其广泛。

从指导员工操作到企业计划安排、执行生产调度、确定劳动组织、实施质量管理、材料供应等项工作,无不以此为依据。

同时,它又决定着产品质量、生产效率、原材料、工具和动力的消耗以及新产品研究开发到投入市场商品化的周期,它对降低消耗,提高效益,降低废品率,提高优质品产值率,起着霞要的作用。

市场的饱和、竞争的激烈。

使越来越多的产品成为微利产品。

大米作为目前粮食市场上商品化程度最高的粮食制品,也在所难免。

米厂加工技术比较简单、门槛低,近年中小型大米加工企业激增,更使行业内竞争加剧。

最低收购价收购的粮食使企业原料成本增加,利润空间缩小,因此。

为了提高经济效益和产品质量,工艺管理工作在大米加工厂更显得重要。

1 建立工艺管理体系在生产过程中.为了保证生产工艺起到应有的指导作用,应建立健全统一、有效的工艺管理体系,执行“三按”,即按标准、按设计、按工艺;“三定”,即定机、定人、定工种,建立文明生产秩序,消除因工艺管理不善而造成的产品质量问题。

结合大米加工厂本身的规模和生产类型,健全工艺管理机构。

一般中小型大米厂,可实行两级管理:厂级工艺部和车间工艺组。

车间工艺组由工艺部门和车间双重领导。

这样既有利于工艺丁作密切配合生产,正确指导生产,更好地为生产服务,又有利于工艺人员深入车间班组了解工艺贯彻过程中出现的问题.将工人的创造成果及时反映充实到工艺规程中去,有利于调动基层组织和一线工人的积极性。

使工艺工作具有广泛的群众基础,使工艺工作有效、合理、有序地运行。

2 严格工艺纪律严格工艺纪律是工艺管理工作的关键.是建立正常生产秩序、组织正常生产的必要条件。

为保证各项工艺文件在生产过程中贯彻执行,制定相应的工艺纪律,如《工艺管理考核条例》、《质量管理考核办法》等工艺质量管理文件,构筑车间工艺质量管理的框架,使参与生产的人员共同遵守,从而使工艺管理工作有章可循。

大米工艺流程设计方案

大米工艺流程设计方案一、大米加工的前期准备。

1.1原料选择。

咱们要做出好大米啊,原料那可是重中之重。

这稻谷的选择就跟挑媳妇一样,得精挑细选。

得找那些颗粒饱满、没有病虫害的稻谷。

就像咱们平常说的“歪瓜裂枣”可不行,那些瘪瘪的、有虫眼的稻谷,就像病秧子,会影响咱最终大米的品质。

1.2稻谷清理。

选好稻谷了,那可不能直接就加工。

稻谷里夹杂着好多杂质呢,什么稻秆啊、稻叶啊、石子啊。

这就好比一锅好汤里混进了沙子,那多败兴啊。

咱们得用各种设备把这些杂质清理出去,让稻谷干干净净的,就像给稻谷洗个澡,把脏东西都搓掉。

二、大米加工的核心流程。

2.1砻谷。

这砻谷啊,可是大米加工里的关键一步。

它就像给稻谷脱衣服,把稻谷外面那层硬壳去掉。

这个过程得小心翼翼的,就像拆礼物一样,既不能太粗暴把里面的米给伤着了,也不能留着那层壳,要脱得恰到好处。

要是脱不干净,那后面的加工就麻烦了,就像穿了一只鞋走路,别别扭扭的。

2.2谷糙分离。

砻谷之后呢,就有糙米和谷壳的混合物了。

咱们得把糙米和谷壳分开啊,这就好比把混在一起的鱼和虾分开一样。

糙米是咱们要进一步加工成大米的宝贝,谷壳就成了没用的东西了。

这谷糙分离可得做到位,不然糙米里混着谷壳,那可就糟了,就像好米里混着沙子,吃的时候咯牙。

2.3碾米。

碾米这步啊,就是把糙米的皮层去掉,让它变成咱们熟悉的白白净净的大米。

这就像给糙米做美容,把外面那层粗糙的皮去掉,露出里面白白嫩嫩的部分。

不过这个过程也得注意,不能碾得太过了,要是把米的胚芽都给碾掉了,那这米的营养可就大打折扣了,就像杀鸡取卵一样,得不偿失。

三、大米加工的后期处理。

3.1白米分级。

碾完米之后啊,这些大米也不是都一模一样的。

有一些可能加工得特别好,特别完整,有一些可能有点碎。

咱们得把它们分分级,就像给学生分成绩一样,好的放一堆,差一点的放一堆。

这样不同级别的米就可以有不同的用途了,完整的米可以用来做高档的米饭,碎米可以用来做粥或者加工成其他的食品。

米厂工艺流程

米厂工艺流程一、米厂工艺流程1. 稻谷收购米厂得先把稻谷弄进来呀。

稻谷的来源可多啦,有的是从附近的农户那收来的,这些农户辛辛苦苦种的稻谷,那可都是宝呢。

收购的时候要看看稻谷的质量,像颗粒饱满不饱满,有没有被虫咬过,水分含量多不多。

要是水分太多,后面加工的时候可能就会出问题。

2. 清理稻谷里有好多杂质呢,什么稻壳啊,小石子啊,还有可能有一些草屑之类的。

这时候就需要用专门的清理设备啦。

像筛选机,它就像一个超级大筛子,能把那些大的杂质给筛出去。

还有风选机,呼呼地吹,比较轻的杂质就被吹走啦。

这一步可不能马虎,要是杂质没清理干净,会影响后面大米的质量。

3. 去石小石子在稻谷里可讨厌啦。

去石机就专门对付它们。

它通过一些巧妙的原理,把稻谷和小石子分开。

你想啊,如果大米里有小石子,吃的时候咯到牙可就不好啦。

4. 砻谷这一步就是把稻谷的外壳去掉,得到糙米。

砻谷机就像一个大力士,把稻谷的外衣给扒掉。

不过这时候出来的糙米还不是我们最终吃的大米,还得经过好多道工序呢。

5. 谷糙分离砻谷之后,稻谷和糙米混在一起了。

谷糙分离机就闪亮登场啦。

它能很精准地把糙米和没脱壳完全的稻谷分开,这样就可以把那些没脱好壳的稻谷再送回砻谷机去处理。

6. 碾米糙米要变成白花花的大米就得经过碾米机啦。

碾米机把糙米的皮层慢慢磨掉,让糙米变得白白净净的。

不过碾米的时候也要注意,要是碾得太过了,大米的营养成分就会损失很多。

7. 白米分级碾出来的白米也不完全一样呢。

有些可能更完整,有些可能稍微碎一点。

白米分级机就把它们按照大小和完整程度分个类。

完整的大米可以用来做高档的米饭或者出口,稍微碎一点的也有其他用处,像做米粉之类的。

8. 抛光为了让大米看起来更漂亮,就像给大米做个美容一样,要进行抛光。

抛光机让大米的表面变得更加光滑,这样大米看起来就特别诱人。

9. 色选大米里可能还会有一些颜色不好看的,或者是有瑕疵的颗粒。

色选机就像一个超级挑剔的选美评委,把那些不好看的大米颗粒给挑出去,只留下那些白白净净、漂漂亮亮的大米。

大米加工的工艺流程及操作要点

大米加工的工艺流程及操作要点下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!大米是我们日常生活中非常常见的食物,它不仅是我们的主食之一,也是许多菜肴的基础原料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第六章工艺流程设计•第一节工艺流程设计概述•一、工艺流程设计的重要性•二、工艺流程设计的要求和依据•(一)工艺流程设计的要求•工艺流程设计必须符合以下要求。

•1、根据原粮质量和成品要求,积极采用成熟的先进技术、先进经验、先进设备,使生产过程连续化、机械化。

•2、充分利用原粮,保证合理加工,提高产品纯度,提高产品出率。

• 3 、遵循同质合并、减少回路、尽量避免恶性循环的原则,在保证产品质量的前提下,简化工艺流程,发挥各工序最大效率。

•4、优先选用国家定型的、生产效率高的设备,以发挥•大的加工效能,减少动力消耗降低生产成本。

在投资较为•充足的条件下,也可适当引进国外某些关键性主机设备。

•5、流程灵活,能适应原粮品种和成品等级变化的要求。

•6、确保生产稳定和工序间的流量平衡,并充分考虑生产中可能发生的临时故障,以免影响整个工厂的生产。

•7、采用气力输送提升物料时,应考虑到气流的综合利用,使气流在输送物料的同时能完成一部分除尘、除杂、分级和冷却等工艺要求,以达到一风多用的目•(二)工艺流程设计的依据•1、生产规模;2、原料情况;3、成品要求;4、主要技术经济指标;5、其他条件•三、工艺流程设计的步骤和方法•(一)资料的收集与整理•收集资料的内容主要有以下几项。

•1、原粮的类型、品种与各种类型原粮在近几年生产中的数量及其所占总量的百分比•2、建厂地区现有厂的生产情况,包括工艺流程、设备选用、经济指标、产品质量等。

•3、先进厂的工艺流程、经济指标、技术参数、产品质量、下脚和副产品的整理等。

•4、与设计有关的各种机械设备的生产能力、主要结构及尺寸、技术参数、工艺指标、•工作线路等。

•5、标准化设计文件、粮食加工厂设计手册、产品样本、有关的专业教科书等。

(二)确定工序(三)选择设备• 1 加工设备的选择• 2 输送设备的选择• 3 通风除尘设备的选择(四)组合工艺流程•(五)流量、设备数量及仓容的计算•1、流量的计算与平衡面粉厂制定流量与质量平衡表2、设备数量的计算3、仓容的计算(六)绘制工艺流程图•工艺流程图是整个工艺流程设计的总结,是工厂其他各项设计的主要依据。

绘制工艺流程图的方法应符合以下要求。

•1、流程图上各种设备应按125292—90粮油工业用图形符号、用统一的图形符号和文字加以表示。

各种设备图形符号见附录。

应用时可很据实际需要适当缩小或放大,且图形允许反方向绘制。

标准中未作规定的图形符另可遵循简单明了、反映实物主要特征的原则自行绘制。

•2、流程图应很据需要在设备图形符号的附近注明设备的型号、规格、数量等•3、米厂工艺流程图应按清理、砻谷、碾米的顺序,从左向右、自上而下绘制,井根据主要设备在各层搂面上的相应位置.比较形象地安排设备图形符号的上下顺序•面粉厂应按规定独立绘制麦路图和粉路图,麦路图绘制方法基本和米厂一样,粉路图绘制按规定执行(可参见书中粉路图)•4、在流程图上,表示主流物料的流线一般以粗实线或特粗实线表示,副流物科的流线以细实线表示,下脚、副产品物料的流线以虚线或细实线表示,吸尘网路以细点划线表示。

流程图中各类相同线条尽量避免相交,如需相交,可在相交处画成半圆弧,表示物料从此处通过,不是两路物料合并。

各线条的转弯处或合并处可画成小圆角。

各设备分出的副产品、下脚及成品,在流线的末端应画一小箭头并注上物料的名称•5、气力输送网路中的卸料器和接料器,一般要对应地画在流程图的上下方,中间可用粗实线或细实线连接,也可用相同的编号表示同一根输送管道。

通风除尘设备,如风机、除尘器等可绘制在图面的上方或右下角空位处•6、标题栏的作用是表明图名、设计单位、设计、制图、审核人员、签名图号、日期等,位置一般在流程图的右下角。

•(七)编写设计说明书•工艺流程设计说明书是流程设计的最终文件,可作为下一阶段其他各项设计的依据,主要内容如下。

•1、前言•2、工艺流程的确定•3、设备的选择与计算•4、流程设计对其他设计的要求•5、附录•第二节原料清理工艺流程设计•一、原料清理工艺流程设计的原则•(一)原料清理工艺流程的顺序应做到先易后难、先大后小•(二)原料清理工艺流程合理、完善、先进,有良好的灵活性•(三)选择的设备应具有操作维护方便,工艺效率高,价格适中且符合国家标准规范•二、流程确定•(一)初清•位置:•1、安排在毛谷(麦)仓之前,使原粮初清后入仓•2、安排在毛谷(麦)仓之后•(二)计量•计量最佳位置应该在原料进入车间之前,但是由于易损坏计量设备(秤)。

所以目前实际应用中一般是位于毛谷(麦)仓之后•(三)筛选•筛选是原料清理过程中最重要的清理方式之一•在米厂稻谷清理流程中,一般采用1~2道筛选,面粉厂中2~3道筛选•头道筛选既最重要的筛选位于初清或计量之后,米厂可以连续两道,面粉厂一般头道只有一道,另外在精选之后再设立筛选•(四)除稗•除稗用于米厂(加工潮湿地区稻谷时),位于比重去石之后,目前稻谷清理工艺中已很少使用•(五)比重去石•比重去石目前一般采用1~2道,米厂连续两道,面粉厂是小麦水分调节前后各一道•米厂中比重去石位于净谷仓磁选之前,面粉厂一般是位于小麦表面清理之后•(六)磁选•磁选位于清理流程的最末端或面粉厂小麦表面清理之前•(七)小麦表面清理•一般采用两道,水分调节前后,一般位于比重去石之前•(八)精选•精选一般采用一道,位于小麦水分调节之前既毛麦清理中•小麦表面清理之前•(八)原料调质•1、小麦水分调节;2、糙米调质;3、小麦调质(配麦);••第三节米厂工艺流程设计•一、米厂工艺流程设计原则•二、确定工序•1、砻谷及谷糙分离工序•砻谷及谷糙分离工序顺序一般作如下安排:•净谷→砻谷→谷糙分离→糙米精选→调质→净糙•↓•稻壳分离•2、碾米及成品整理工序•净糙→碾米→擦米或抛光→凉米→白米分级→抛光→色•↓↓•糠粞分离•选→包装•3、下脚及副产品整理工序稻壳•下脚(稻壳)整理:↑•稻壳→稻壳提粮器或谷壳分离器→稻谷或糙米•糠粞混合物(简称米糠)整理:•糠粞混合物→糠粞分离筛或糠粞分离器→米糠•↓↓↓•整米碎米米粞•4、大米后处理工序•普通成品大米→配米仓→配米器和混合→色选机→成品仓•↓↑↓→→→→→→→→→↑•添加机→→→→可以借助于抛光机进行添加•→包装•外调大米→振动筛→去石机→铁辊米机→抛光机→白米分•↓→→→→↑•↓营养物添加•级筛→配米仓•5、谷糙分离流程组合•组合流程之一:•回砻谷回头道选糙•↑↑•谷糙混合物→头道选糙→二道选糙→净糙•↓↓•回本机回本机该流程的特点::糙米分离路线长,净糙质量高,各个出口物料的合并符合同质合并的原则,而且流量稳定。

这种流程所适用的典型设备就是双体式重力谷糙分离机,方便于操作和维护。

实际操作时,在头道选糙时,应确保回砻谷的质量;而在二道选糙时,则控制净糙的质量,确保净糙含谷量不超过现时碾米工艺中多机轻碾的要求。

同时,也可利用谷糙分离平转筛或单体式重力谷糙分离机进行组合,但往往不利于操作,或者是增加提升设备数量•组合流程之二:•回砻谷•↑•谷糙混合物→主流谷糙分离设备→净糙•↓•主流分离出的谷糙混合物•↓•副流谷糙分离设备→净糙•↓回砻谷出口↓回本机出口•回主流谷糙分离设备回副流谷糙分离设备该流程的特点:净糙产量大;但实际使用过程中,糙米分离路线较短,确保净糙质量难度大,往往是只能保证净糙的质量,而回砻谷中含糙过高,重新回砻谷机后,糙米表面损伤较严重,易发生“恶性循环”现象,从而谷糙分离效果下降。

设备选择时,主、副流均可采用谷糙分离平转筛或重力谷糙分离机。

•组合流程之三:•回砻谷•↑•谷糙混合物→谷糙分离设备→净糙•↓•回本机该流程的特点:流程简单,投资少;但由于只采用一道谷糙分离,确保“两头清“难度大,即确保回砻谷和净糙质量困难,同时,其适应原粮变化的能力较差,尤其是大量加工长粒稻如杂交稻,谷糙分离效果更难以保证。

设备可采用谷糙分离平转筛或重力谷糙分离机•第四节粉路及面粉后处理•工艺流程设计•一、设计原则•1、整个工艺流程应该是连续性生产,各种设备之间尽量做到密切配合,紧密衔接,相互协调,达到正常而稳定的生产目的。

•2、粉路的研磨系统和道数,应根据制粉厂的生产规模、产品的质量要求、原料的性质和电耗指标等因素来确定,以保证把小麦中的胚乳剥刮干净为目的。

•3、粉路中各道设备的配备,应根据各路物料的性质及其数量来安排,做到设备负荷均衡而且合理。

既能充分发挥设备的效能,又要保证生产的安全。

•4、粉路中的在制品(带胚乳的麸片及未磨细的麦心)处理。

应根据粉路各系统和道数的组成情况,尽量使大小相近,质量基本相同的物料合并进入同一研磨系统内。

做到分工合理以提高工艺效果。

•5、粉路中的各道研磨系统应避免出现回路,应做到逐道•研磨,循序后推,以保证生产效率和产品质量。

•6、吸风粉、成品打包应设有一定容量的缓冲仓,设备配备和选用应考虑原料、气候、产品的变化。

工艺要有一定的灵活性•二、工序确定•(一)系统确定•根据原料小麦品质和成品面粉要求确定系统多少和各个系统的道数•1、皮磨系统2、渣磨系统3、心磨及尾磨系统4、清粉系统5、面粉后处理系统•(二)流量与质量平衡表的确定•第五节设计计算•一、设计流量计算•(一)稻谷加工设计流量计算•1、毛谷实际用量既清理工序生产能力计算•毛谷实际用量=设计规模×(1.1~1.2)•2、砻谷及砻下物工序的生产能力计算•生产能力(稻谷量)=毛谷实际用量×(1-原料含杂总量)•生产能力(糙米产量)=毛谷实际用量×出糙率()•3、碾米及成品整理流量计算•生产能力(白米)=糙米产量×糙出白率(糙出米率)•4、副产品生成量•(1)稻壳量计算•稻壳量=毛谷实际用量×谷壳率()•(2)糠粞混合物量•糠粞混合物量=糙米产量×碾减率•总碾减率:•加工三、四级米(6~9)%•加工一、二级级米(9~12)%•采用多机碾白时,各道碾米机的糠粞生成量应很据碾减率的分配比(排糠比)例分别计算•(二)小麦加工设计流量计算•小麦实际用量(毛麦)既麦路生产能力计算:•小麦(毛麦)实际用量=设计规模×(1.1~1.2) •净麦用量计算: •净麦用量=小麦(毛麦)实际用量× (1-原料含杂总量) •二、设备台数和中间仓仓容计算 •(一)稻谷加工和小麦清理设备台数 •设备台数=小时流量/所选择设备的台时产量 •(二)中间仓仓容 • 中间仓仓容计算可以参照下面公式其中:—仓柜的仓容(m ) —装满系数, =0.8 —所装物料的容重()—物料存放时问—所处工序的生产能力()(二)粉路设备台数计算 清理工艺去石道数的确定1、稻谷清理去石道数的确定第一步:计算出稻谷单位小时流量的石子总粒数:总粒数=小时流量(公斤)×每公斤稻谷中的石子粒数第二步:计算出单道去石后稻谷中的剩余石子粒数:剩余石子粒数=石子总粒数×(1-去石效率)采用单道去石的去石效率:(90~95)%第三步:计算出去石后每公斤稻谷中的石子粒数:每公斤稻谷石子粒数=剩余石子粒数/小时流量(公斤)第四步:确定是否采用两道去石:每公斤稻谷石子粒数>每公斤1粒(净谷标准)时,需采用两道去石,否则一道去石就可以。