折流板式除沫器技术分析与应用

斜板式厌氧折流板反应器(ABR)装置图

一种污水、污泥共处理减排工艺与系统一、 技术背景(1)污泥处理处置现状大多数污水处理厂普遍采用生物处理工艺(包括厌氧和好氧工艺),这类工艺(尤其是好氧工艺)产生大量的剩余污泥,一般需要定期排放并进行处理。

目前,我国污水处理厂每年排放的污泥量(干重)约140 万吨,且以每年10%以上的速度增长。

污泥产生的环境污染问题日益突出,已造成极大的安全隐患、环境压力和经济负担。

污泥中含有大量的重金属物质、病原菌等有毒有害物质,没有得到安全、环保处理处置的污泥对环境的危害较大。

我国多数污水处理厂采用的技术不能在根本上解决我国目前污水处理的污泥问题,污泥二次污染环境比较严重。

目前国内污泥的处理技术主要有:浓缩、脱水、消化、发酵、干化等。

多数污水处理厂污泥主要的处置方法是土地填埋,其次是污泥土地利用。

污泥填埋占了相当大的比例,但是由于填埋场大多为露天,经过雨水淋滤后,没有稳定和无害化的污泥很快恢复原形,对填埋场地的安全构成严重的危害。

处理不到位的污泥还造成填埋场渗滤系统的严重堵塞,严重污染附近的地下水。

尤其是污泥和垃圾混合填埋时,使得不少垃圾填埋场的寿命大大缩短,给城市垃圾处置带来很大的麻烦。

目前常用的污泥稳定化方法有厌氧消化、好氧消化、发酵、碱法稳定等。

碱法稳定是通过添加化学药剂来稳定污泥,通常投加石灰。

碱法稳定的主要作用是解决污泥的臭气问题和杀死病原菌,碱法稳定降低了污泥的肥料价值,但使污泥更容易脱水。

加石灰后实际上并没有直接降解有机物,且增加了污泥体积,所以本导则不推荐采用。

同其它污泥稳定方法相比,尽管污泥厌氧消化投资较大,但由于其能耗低,且能回收能量,故其投资能较快地得到回收,因而受到人们的青睐。

根据联邦德国的经验,一般当污水处理厂规模超过5000m3/d 时,污泥厌氧消化无疑是最为经济的方法。

而且更为重要的是,污泥厌氧消化工艺所达到的污泥稳定化程度是其它好氧稳定工艺所无法比拟的。

(2)污泥厌氧消化工艺应用现状我国大多数污水处理厂都是采用浓缩脱水来处理污泥,而采用稳定化处理的污水处理厂不到20%。

折流板去除流体中气泡的原理

折流板去除流体中气泡的原理全文共四篇示例,供读者参考第一篇示例:折流板是一种常用的流体处理设备,其主要功能是去除流体中的气泡。

在许多工业生产现场,流体中常常存在着气泡,这些气泡会对生产过程产生负面影响,影响流体的稳定性和流动性。

采用适当的方法去除流体中的气泡显得尤为重要。

本文将从折流板去除流体中气泡的原理进行详细介绍。

我们来了解一下折流板的结构和工作原理。

折流板通常由一系列平行设置的细小平板组成,这些平板之间设有一定的间隙。

当流体通过折流板时,由于平板的作用,流体将发生多次的受阻和变向,这种受阻和变向会使流体的速度减缓,并且会形成旋涡和湍流。

在这样的环境下,气泡会因为受力的影响而被“挤压”、“拉伸”,从而分解为更小的气泡或者被完全消除。

折流板上的平板表面也会对气泡的去除起到一定的促进作用,气泡会在平板表面产生压力差,从而加速气泡的破裂和消除。

折流板通过增加流体的阻力和湍流程度,有效地提升了气泡的去除效率。

在传统的物理方法中,往往采用机械振动、器械过滤等方式去除气泡,但这些方法不仅效率低下,而且容易受到气泡大小和液态性质的影响。

而折流板通过增加流体的阻力和湍流,有效地克服了这些问题,提高了气泡的去除效率。

通过合理设计折流板的结构和布置方式,可以实现对不同大小和形态的气泡进行高效去除,从而保证流体的稳定性和流动性。

折流板的去泡效果还受到流体流速、粘性、密度等因素的影响。

一般来说,流速越快、粘性越大、密度越小的流体,气泡的去除效果会更好。

在实际应用中,需要根据具体的流体性质和操作条件来选择合适的折流板结构和参数,以实现最佳的气泡去除效果。

折流板通过增加流体的阻力和湍流程度,结合平板的作用和表面效应,有效地提高了流体中气泡的去除效率。

在很多工业生产过程中,折流板已经成为一种常用的气泡去除设备,为生产过程的稳定性和产品质量提供了有力的保障。

随着科学技术的不断发展,折流板的设计和应用将会进一步完善和推广,为工业生产带来更多的便利和效益。

厌氧折流板反应器在废水处理中的研究与应用

厌氧折流板反应器在废水处理中的研究与应用刘敏敏;杨学军【摘要】综述了国内外厌氧折流板反应器(ABR)应用于废水处理的研究进展,从ABR的启动和进水方式、出水循环和增设填料、处理低浓度和高浓度废水等方面分析了ABR的特点和优缺点,并在此基础上提出了今后ABR的研究发展方向.【期刊名称】《工业用水与废水》【年(卷),期】2010(041)003【总页数】5页(P5-8,13)【关键词】厌氧折流板反应器;厌氧;废水处理【作者】刘敏敏;杨学军【作者单位】同济大学,农业生物环境与能源工程研究所,上海,200092;同济大学,农业生物环境与能源工程研究所,上海,200092【正文语种】中文【中图分类】X703.3厌氧生物处理就是在无需提供氧的情况下,利用厌氧微生物的代谢把有机物转化为无机物和少量的细胞物质,这些无机物包括生物气(沼气)和水。

厌氧生物处理技术以其高负荷率、低能耗、低运行成本、低污泥产率等日渐成为治理高浓度、难降解废水的有效途径。

高效厌氧处理工艺不仅实现了污泥停留时间和平均水力停留时间的分离,同时也保证了废水和活性污泥的充分接触。

Lettinga等[1]提出了分阶段多相厌氧反应器技术(SMPA)的概念。

SMPA的理论思路是在各级分隔空间中,培养适宜的厌氧微生物种群,以适应相应的底物组分及环境因子;在各个单独空间中,防止独立发展形成的污泥相互混合;将各个单独空间所产生的气体相互分隔开;各个单独空间的流态趋于完全混合,而工艺流程更接近于推流,增加废水中基质与污泥的接触时间,从而使系统具有更高的处理效果,提高出水水质。

厌氧折流板反应器(ABR)是一类源于SMPA理论的第三代新型厌氧反应器,是20世纪80年代中期由Bachman和McCarty等人从厌氧生物转盘工艺发展而来的。

ABR内设置若干竖向导流板,将反应器分隔成串联的几个反应室,每个反应室都可以看作一个相对独立的上流式污泥床系统,废水进入反应器后沿导流板上下折流前进,依次通过每个反应室的污泥床,废水中的有机质与微生物充分接触而得到去除。

折流板式除沫器技术分析与应用_魏化中

折流板式除沫器技术分析与应用魏化中 郭丽华(武汉化工学院机械工程系,武汉430074) 摘 要 对一种新型除污设备折流板除沫器结构性能及压力降、分离率、除垢等技术问题进行分析,并对其应用与开发进行了探讨。

关键词 折流板式除沫器 再分离 压力降 近年来,国外一种新型除污设备折流板式除沫器广泛应用工业生产中,该设备能有效地从气流中分离出所携带的微小液滴和固体颗粒,从而改善生产工艺条件或减少环境的污染。

由于分离器的材料、尺寸和结构多种多样,并具有高效节能、工作稳定性好,能适于高气速、高液载及各种粘性液体,坚固耐久的结构和常规设计等特点,广泛应用于冶金、化工、炼油等许多工业领域,如吸收器、精馏塔、蒸发器、除尘器、蒸汽锅炉等工艺设备中。

1 结构折流板式除沫器是由大量平行的V 型折流板组成的一种气沫分离装置。

除沫器中V 型折流板组成的弯道引起流体流动方向急剧变化,使具有较大惯性的液滴和固体颗粒与折流板壁碰撞而从流动的气体中分离出来,而气体由于折流板之间构成的流道宽敞而畅通,因而能顺畅通过。

这种结构不易结垢,并能无限制的排污,体现出优越的性能。

对于特定的工艺要求,折流板的空间、通道的数量、通道拐角的大小和结构、排污沟的个数都是重要的设计参数。

折流板式除沫器有两种基本的分离流动方式:平行逆向流动和垂直流动。

垂直流动的结构中一般在折流板凸起部,与流道垂直方向设有导流沟装置使分离的液体沿其流至装置底部,这种方式能允许更大的工作容量,大量的液滴、固体在第一次撞击时就被排出,接下来的撞击可使它们全部消除,从而提高了工作效率,其工作原理示意图见图1。

图1 工作原理流动方式示意图2 主要技术问题2.1 压力降折流板式分离器的压力降较小,一般随着折流板间距的减少,折流板方向变化的增多气体速度和密度的增大以及折流板厚度的增加,压力降将增大。

△P =K ·d g ·U 2g式中:K 结构系数,与折流板的形态和结构有关; d g 气体密度; U g气流速度。

厌氧折流板反应器(ABR)系统的特性及调控研究

厌氧折流板反应器(ABR)系统的特性及调控研究厌氧折流板反应器(ABR)系统的特性及调控研究摘要:在当今环境保护日益受到重视的背景下,厌氧折流板反应器(Anaerobic Baffle Reactor,ABR)作为一种高效的污水处理技术逐渐受到研究者的关注。

本文通过综述相关文献,阐述了ABR系统的一些基本特性及其调控研究进展。

结果表明,ABR系统具有体积小、占地面积小、能耗低、低污泥产量等特点,并且在COD(化学需氧量)、氨氮和总氮的去除方面表现出较好的水平。

同时,本文还对ABR系统的调控研究进行了探讨和总结,包括回流比、有机负荷、水力停留时间、温度和PH值等因素对ABR系统运行性能的影响,以及控制BOD(生化需氧量)、COD和氨氮的策略。

综上所述,ABR系统在实际应用中表现出了良好的技术特性和调控性能,并且在进一步研究和开发中有着广阔的应用前景。

一、引言随着人口的增加和工业化的发展,污水处理已成为当代社会中的一个重要环节。

同时,人们对环境质量的要求也越来越高。

传统的污水处理技术往往存在着处理成本高、处理效果差、占地面积大等问题。

因此,研发一种高效、节能、占地面积小的污水处理技术显得尤为重要。

二、ABR系统的特性ABR系统,即厌氧折流板反应器系统,是一种采用厌氧生物技术处理有机废水的新型装置。

该系统由反应器本体、进水管、出水管、折流板等组成。

ABR系统具有以下特性:1. 体积小:ABR系统相对于传统的污水处理设备来说,体积更小。

这使得它在使用过程中占地面积较小,特别适用于场地有限的情况。

2. 能耗低:ABR系统的能耗远低于传统的曝气池等处理设备。

这主要是因为ABR系统采用了厌氧生物技术,无需额外供氧。

3. 低污泥产量:ABR系统处理废水时,产生的污泥量明显低于传统的处理设备。

这不仅节省了后续处理的成本,还有利于污泥的资源化利用。

4. 较好的处理效果:ABR系统在污染物去除方面表现出较好的水平。

目前相关研究已证实,ABR系统在COD、氨氮和总氮的去除方面有着较高的去除率,对废水的处理效果明显优于传统的处理设备。

厌氧折流板反应器在水处理中的应用及研究进展

厌氧折流板反应器在水处理中的应用及研究进展刘冰,陈辅利大连水产学院(116023)摘要:本文着重介绍了ABR处理各种工业废水的研究进展,总结出ABR的独特优点。

分析了ABR的不足之处并提出了今后对ABR进行研究的方向。

关键词:ABR 工业废水处理研究进展1.引言随着现代工业的飞速发展,废水的排放负荷日益加大,废水中污染物的种类日趋复杂化,给废水好氧生物处理技术带来了很大的困难。

70年代以来,废水厌氧生物处理技术以其具废水厌氧生物处理技术的反应器主体大致经过了三个时代[1]:第一代反应器以厌氧消化池为代表,属于低负荷系统;第二代反应器以升流式厌氧污泥床反应器(UASB)、厌氧滤池(AF)、厌氧折流板反应器(ABR)等为代表,该类反应器实现了将污泥停留时间(MCRT)与水力停留时间(HRT)分离,能够保持大量的活性污泥和足够长的污泥龄,属于高负荷系统;第三代反应器以膨胀颗粒污泥床反应器(EGSB)和厌氧内循环反应器(IC)为代表,该类反应器在将污泥停留时间(MCRT)与水力停留时间(HRT)分离的前提下,使固液两项充分接触,从而既能保持大量的活性污泥又能使废水与活性污泥充分接触,属于高负荷系统。

2.ABR简介厌氧折流板反应器(Anaerobic Bafflted Reactor简称ABR)是美国Stanford大学的Bachman 和McCarty等人于1982年前后开发、研制的一种高效新型的废水厌氧生物处理反应器[2]。

ABR综合了多种第二代厌氧生物处理反应器的优点,属于分阶段多相厌氧生物处理工艺技术,被认为具有第三代厌氧生物处理反应器的特征。

它适应了厌氧处理过程中不同种群微生物对基质利用的不同生理和生态原理,具有比传统的两级(或两相)厌氧处理工艺更灵活、易管理的特点,反应器易高效、稳定地运行。

其构造如图1。

从图1中可以看出,由于反应器中使用了一系列垂直安装的导流板(或导流墙),将反应器分隔成几个串联的反应室(图1中为5个),每个反应室又由左右两个体积不等的区域组成,所以每个反应室都可以看作一个相对独立的上流式污泥床系统(USB)。

厌氧折流反应器的基本工艺及在废水处理中的运用

四川大学废水厌氧生物处理技术进展结课论文姓名:张梅学院:建筑与环境学院学号:1043054060班号:10305062时间:2012年5月指导老师:李慧强厌氧折流反应器的基本工艺及在废水处理中的运用张梅(1 0 4 3 0 5 4 0 6 0)建筑与环境学院环境工程专业摘要:介绍了厌氧折流板反应器(ABR)的理论基础及其在废水处理方面的发展和应用。

Introduced the theory foundation of the anaerobic baffled reactor (ABR) and the development and application in wastewater treatment.一、厌氧折流反应器的发展厌氧折流板反应器(anaerobic baffled reactor,简称为ABR) 是McCarty 和Bachmann 等于1982 年提出的, 由多隔室组成的高效新型反应器。

1983 年, Lettinga[1 ]及其合作者.进行了利用UASB 处理城市污水的研究(Lettinga 等,1983) . 此后,世界范围内的学者们利用不同的厌氧反应器对城市污水处理进行了深入研究,例如,厌氧流化床( FB) ,厌氧膨胀床( EB) ,升流式厌氧污泥床(UASB) ,厌氧滤池(AF) 等. 大约在Lettinga 开发出UASB 的同时,McCarty[2 ]及其合作者在Stanford 注意到厌氧生物转盘(RBC) 中的大多数微生物实际上呈悬浮状态,他们将转盘移去后即开发出了厌氧折流板反应器(ABR) (McCarty ,1981) . ABR 最初用于产生富甲烷气体作为能源,其优点已经在后期的研究和应用中显现。

.二、厌氧折流反应器的基本工艺特征在反应器内沿水力流向设置多层隔板, 将反应器分隔成若干个串。

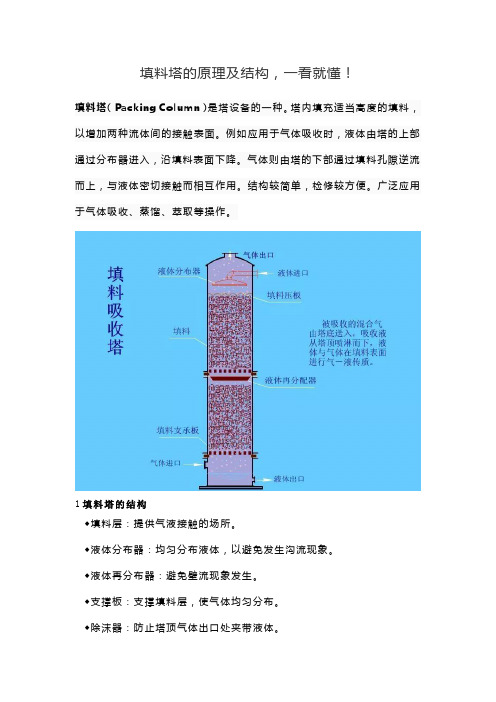

填料塔的原理及结构,一看就懂!

填料塔的原理及结构,一看就懂!填料塔(Packing Column)是塔设备的一种。

塔内填充适当高度的填料,以增加两种流体间的接触表面。

例如应用于气体吸收时,液体由塔的上部通过分布器进入,沿填料表面下降。

气体则由塔的下部通过填料孔隙逆流而上,与液体密切接触而相互作用。

结构较简单,检修较方便。

广泛应用于气体吸收、蒸馏、萃取等操作。

1填料塔的结构◆填料层:提供气液接触的场所。

◆液体分布器:均匀分布液体,以避免发生沟流现象。

◆液体再分布器:避免壁流现象发生。

◆支撑板:支撑填料层,使气体均匀分布。

◆除沫器:防止塔顶气体出口处夹带液体。

气体从塔底送入,经气体分布装置(小直径塔一般不设气体分布装置)分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。

填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。

2填料塔的附件填料塔的附件有填料支撑装置、液体分布装置、液体再分布器、除沫装置、填料压紧装置这五种。

⑴填料支撑装置主要用途是支撑塔内的填料,同时又能保证气液两相顺利通过。

若设计不当,填料塔的液泛可能首先在填料支撑装置上发生。

对填料支撑装置的要求:◆对于普通填料,支撑装置的自由截面积应不低于全塔面积的50%,并且要大于填料层的自由截面积;◆具有足够的机械强度、刚度;◆结构要合理,利于气液两相均匀分布,阻力小,便于拆装。

⑵液体分布装置液体在填料塔内均匀分布,可以增大填料的润湿表面积。

以提高分离效率,因此液体的初始分布十分重要。

常用的液体分布装置有:莲蓬式、盘式、齿槽式及多孔环管式分布器等。

液体分布器的性能主要由分布器的布液点密度(即单位面积上的布液点数),各布液点均匀性,各布液点上液相组成的均匀性决定,设计液体分布器主要是决定这些参数的结构尺寸。

对液体分布器的选型和设计,一般要求:液体分布要均匀;自由截面率要大;操作弹性大;不易堵塞,不易引起雾沫夹带及起泡等;可用多种材料制作,且操作安装方便,容易调整水平。