GCr15钢中网状碳化物在锻造及热处理过程中的形态变化_县晓明

GCr15轴承钢的热处理工艺设计

热处理工艺课程设计说明书课程名称:金属热处理工艺学设计题目:GCr15轴承钢的热处理工艺设计院系:机械工程学院班级:材料成型及控制工程 XXXX 学号: 0 9 1 1 0 1 1 00学生姓名: idealwang指导教师:黄老师热处理工艺课程设计任务书目录1 热处理工艺课程设计的目的 --------------------42 零件的技术要求及选材 ------------------------4 2.1工作条件和技术要求 -------------------------4 2.2材料的选择 ---------------------------------52.3化学成分及合金元素的作用 -------------------63 热处理工艺课程设计的内容及步骤 ---------------7 3.1相变点的确定 ----------------------------------7 3.2热处理工艺 ----------------------------------8 3.2.1工艺流程-------------------------8 3.2.2热处理工艺参数的制定-------------10 3.2.3处理工艺卡片填写---------------------12 3.2.4作过程中的注意事项 ------------------------------12 3.3家具的设计或者选用及零件的摆布------------------------13 3.4热处理设备的选择-----------------------16 3.5组织特点和性能的分析 ------------------------------16 4总结---------------------------------------------215 收获和体会 ---------------------------------236 参考文献 -----------------------------------237 附表 1 热处理工艺卡 -------------------------25§1 热处理工艺课程设计的目的热处理工艺课程设计是高等学校金属材料工程专业一次专业课设计练习,是热处理原理与工艺课程的最后一个教学环节。

控制大断面GCr15轴承钢网状碳化物析出的轧制方法[发明专利]

![控制大断面GCr15轴承钢网状碳化物析出的轧制方法[发明专利]](https://img.taocdn.com/s3/m/3e07ac39ba68a98271fe910ef12d2af90342a87e.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201610750155.6(22)申请日 2016.08.29(71)申请人 湖北新冶钢有限公司地址 435001 湖北省黄石市黄石大道316号(72)发明人 李小龙 周敦世 周立新 程卫国 李德胜 徐尚呈 邹晖 黄国飘 (74)专利代理机构 北京五洲洋和知识产权代理事务所(普通合伙) 11387代理人 刘春成 荣红颖(51)Int.Cl.C21D 8/06(2006.01)(54)发明名称控制大断面GCr15轴承钢网状碳化物析出的轧制方法(57)摘要本发明公开了一种控制大断面GCr15轴承钢网状碳化物析出的轧制方法,该方法以GCr15连铸坯为原料,依次包括如下工序:加热、除鳞、粗轧、中轧、预精轧、第一次穿水冷却、棒材减定径机组精轧、第二次穿水冷却、冷床冷却,最终得到成品棒材。

采用该方法得到大断面GCr15轴承钢的网状碳化物级别由原来的≥3级降低至≤2级,不但提高了高碳铬轴承钢的综合机械性能,延长了轴承的使用寿命,而且降低了生产成本,提高了轴承钢市场竞争力。

权利要求书1页 说明书10页 附图2页CN 106086353 A 2016.11.09C N 106086353A1.一种控制大断面GCr15轴承钢网状碳化物析出的轧制方法,其特征在于,以GCr15连铸坯为原料,依次包括如下工序:加热、除鳞、粗轧、中轧、预精轧、第一次穿水冷却、棒材减定径机组精轧、第二次穿水冷却、冷床冷却,最终得到成品棒材。

2.根据权利要求1所述轧制方法,其特征在于,所述加热工序中,对所述连铸坯进行加热,均热温度为1200~1230℃;优选地,所述加热分为四段加热,依次为预热段、加热一段、加热二段和均热段,所述预热段的温度为600~700℃,所述加热一段的温度1000~1100℃,所述加热二段的温度1180~1230℃,所述均热段的温度1200~1230℃;进一步优选地,所述加热工序中的总加热时间为10~15h,均热时间为5~8h。

GCr15轴承钢组织控制毕业论文

(奥氏体化温度1O50oC)

当GCr15钢奥氏体化温度为1050℃、二次碳化物全部固溶时,连续冷却转变图出现了二次碳化物开始析出曲线,即过冷奥氏体在发生珠光体或贝氏体转变之前,将首先沿奥氏体晶界析出网状碳化物。二次碳化物的析出主要取决于冷却速度,其析出的数量不仅与碳在奥氏体中的过饱和度有关,而且碳化物形成元素的扩散条件也具有一定影响。

(2)在不平衡条件下结晶(二元素在固相中不能充分扩散)

当温度沿t、t1、t2…变化时,液相成分沿a、al、a2…变化,固相则按凝固先后顺序存在着b、b1、b2…不同的化学成分。合金温度降到tp时还不会完全凝固,要一直冷到tk温度,合金才凝固完毕。图中c、cl、c2、…ck为从开始凝固起到某一结晶区间的结晶固相的平均成分。。k即为凝固结束时固相的平均成分。固相中存在着b、b1、b2…bp不同成分的差异,即合金的偏析。

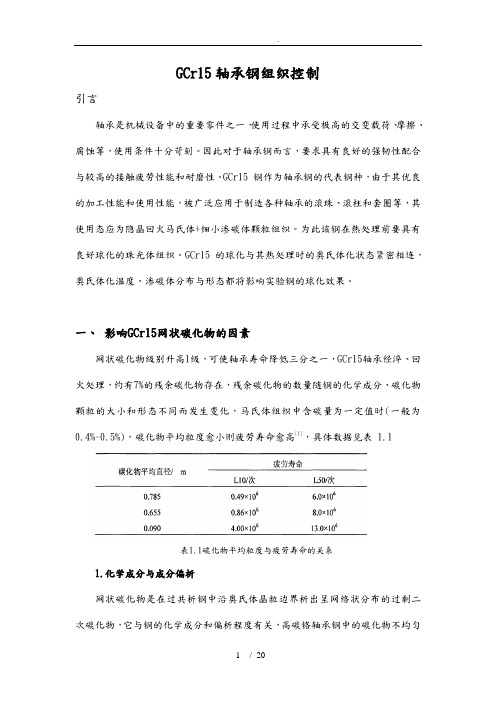

表1.1碳化物平均粒度与疲劳寿命的关系

1.化学成分与成分偏析

网状碳化物是在过共析钢中沿奥氏体晶粒边界析出呈网络状分布的过剩二次碳化物,它与钢的化学成分和偏析程度有关,高碳铬轴承钢中的碳化物不均匀性实质上是钢液在冷却过程中宏观和微观偏析的结果。网状碳化物是过剩的二次碳化物,因此钢中含有碳化物形成元素的浓度愈高,过剩的二次碳化物数量就愈多,碳化物网状组织也就愈严重。钢液结晶时,由于选分结晶,最先凝固的部分溶质含量较低,溶质集聚于母液,浓度逐渐增加,因而最后凝固的部分溶质含量则很高。显然在最终凝固结构中溶质浓度分布是不均匀的,这种成分不均匀的现象称为偏析。如果分析晶粒的成分分布时,我们会发现钢锭或铸坯中心溶质浓度较高;而在一个晶粒的晶界处溶质的浓度较高。前者为宏观偏析,后者为显微偏析。

GCr15钢中网状碳化物在锻造及热处理过程中的形态变化

偏高 、 冷却 不 良产生 的锻 造 网。 可见 , 造 后 网状碳 化 物 超 标 主 要 存 在 形 成 锻 机理 不 同 的两 种 类 型 : 料 网和 锻 造 网。对 于 因 材

[ ] 樊东黎. 3 热处理技术 数据手 册 [ . 京 : M] 北 技术 工业

出版 社 ,0 0 20.

《 轴承) 0 2 №. } 1. 8 2

厚壁 锻件 锻造 时 中频 加热 到 110℃透烧 , 5 锻

造温 度偏 高是 晶粒 粗化 的主 要原 因。其 次 锻造 摩

擦 发热 , 促使 锻 件 温 度 、 热 出 现 反 弹 , 之 终 锻 蓄 加

4 结论

() 1 中频 热 切 下 料 加 热 温度 低 , 间 短 , 材 时 对

承 的 成 品 检 验 , 详 细 介 绍 了这 些 检 验 的 检 测 项 目 、 测 方 法 和 判 断 标 准 。 还 检

中 国 计 量 出版 社 出版 , 册 定 价 3 每 8元 , 寄 费 1 元 。 需 要 者 请 与 洛 阳 轴 邮 O

承 研 究所 有 限 公 司技 术 资料 发 行 室 陈 红 帆 联 系 。 电 话 :3 9—6 8 15 07 4 8 0 1

环 节冷 却 速 度不 足 造 成锻 件 在 A m —A l温 度 区 c r

间热量 散失 缓慢 、 过程 延 长 , 为二 次 封 闭 网状碳 成

料表 层组织 中珠 光体 、 网状 碳化 物 仅 有局 部 溶 解 、

破断 的作 用 , 不 足 以改 变 热 轧 材 原 始 组 织 中 网 但 状碳 化物 的分 布特 征 。

选用 3种 规格 、 炉号 的热 轧材 作 为对 比材 4个

料 , 加 工工 艺 以实 际生 产工 艺为 准 , 却 方 式及 热 冷

GCr15钢的特性、化学成分、热处理工艺及应用 2

GCr15钢的特性、化学成分、热处理工艺及应用⒈GCr15钢的特性GCr15钢是在T10A钢的基础上主要加入Cr元素而研制成的。

GCr15钢特性如下:⑴、GCr15钢中加入Cr元素主要是为了提高钢的淬透性,同时固溶于基体强化基体组织。

另外,Cr元素溶入Fe3C中形成复合(Fe、Cr)3C可提高其硬度,增加钢的硬度与耐磨性。

⑵、由于钢中加入单一的弱碳化物形成元素Cr,GCr15钢的力学性能、耐磨性、淬透性和淬火变形不如CrWMn钢。

⒉GCr15钢主要化学成分0.95%~1.05%C、0.25%~0.45%Mn、1.40%~1.65%Cr、0.15%~0.35%Si、≤0.025%P、≤0.025%S。

⒊GCr15钢的热处理工艺GCr15钢相变点为:AC1745℃、Accm900℃、Ar1700℃、Ms235℃。

GCr15钢的始锻温度为1050~1100℃,终锻温度为800~850℃,锻造后空冷至700℃,在砂中冷却或坑中冷却。

GCr15钢常见的热处理工艺热处理铜套工艺工艺参数硬度要求工艺特点不完全退火加热770~790℃,保温后随炉冷却至550℃以下出炉空冷187~229HBS Ac1745℃,Accm900℃,加热温度应Ac1~Accm在之间等温球化退火加热770~790℃,680~700℃等温后随炉冷却至550℃以下出炉空冷187~229HBS加热温度应在Ac1~Accm之间,等温温度应低于Ar1700℃线20℃,以获得粒状珠光体组织去应力退火加热600~700℃,保温,空冷187~229HBS消除残余应力,消除加工硬化正火加热930~950℃,保温,空冷302~388HBS加热温度高于Accm,消除偏析、带状组织、网状组织,细化晶粒淬火加热830~850℃,保温,油冷62~65HRC淬火加热温度在Ac1~Accm之间,Cr元素的溶解,提高淬透性,改善回火稳定性,同时也降低Ms点,有不少残留奥氏体存在下贝氏体等温淬火加830~850℃,240~300℃硝盐浴等温,后出浴空冷58~62HRC Ms202℃,等温淬火组织为下贝氏体+碳化物+少量马氏体+极少量残余奥氏体,淬火变形很小,强度高,韧性好回火加热150~190℃,保温2h,炉冷58~~62HRC强调硬度取下限,强调韧性取上限调质淬火:加热840~860℃,油冷;回火:加热660~680℃,保温后炉冷或空冷197~217HBS 高温淬火可以消除碳化物组织缺陷,高温回火得到细小的回火索氏体组织,为再淬火做组织准备,在改善韧性同时,提高强度。

GCr15轴承钢过热_带状组织_的分析_查敏

GCr15轴承钢过热“带状组织”的分析上海交通大学国家教委高温材料及高温测试开放实验室(上海 200030) 蔡 查 敏 张惠娟【摘要】 对GCr15轴承钢进行了不同淬火和回火热处理工艺试验。

发现当淬火加热温度过高时,淬火组织中将会呈现出一种明暗相间的过热“带状组织”,这是由于样品中不同区域高温下含铬碳化物溶解难易程度不同导致抗蚀性能差别而引起的。

它与轴承钢原始组织的碳化物带状组织有联系而又有区别。

关键词:轴承钢 感应热处理 过热 带状组织Analysis on the Overheated Zonal Structure of Bearing Steel GCr15Cai Xun,Zha Min,Zhang Huijua n(Sha ng hai J iao To ng U niv ersity,Public Labor ato ry o f State Educa tio n Co mmissio no f P.R.CHIN A for H igh T emperatur e M aterials a nd H igh T empera tur e Tests,Shanghai200030)【Abstract】 Differ ent har dening and tem pering tests o f bea ring steel wer e per for med.It is fo und that a brigh t-da rk zo na l str uc-ture can be o btained due to ov erhea ted opera tio nal temper atur e.The reaso n fo r th e zonal str uctur e is the diffe rence in the co rro-sio n resistance of va rio us zo nes o f th e sample as a result o f v ariable disso lution ra te o f chr omium car bide at the high austenitiz-ing tempe ratur e.It is co nce rned with the car bide banded str uctur e in the prio r sturcture o f bea ring steel.Key words:bea ring steel,induction heat tr eatment,o ve rheating,zonal structur e1 前言为提高硬度和耐磨性,GCr15轴承钢在加工成零件后均需进行淬火+回火热处理。

GCr15轧后控冷碳化物网状问题浅析

12

水冷至 500 ℃,空冷

珠光体 + 渗碳体 + 边缘部份淬火马氏体

3

12 12 水冷至 200 ℃,空冷

淬火马氏体

1. 5

13 12 水冷至 200 ℃,空冷

淬火马氏体

1. 5

选定表 1 中的第 9 、10 的实验方案 ,确定淬火后“返 红”温度为 700 ℃的空冷工艺 ,既可保证组织状态为

“珠光体 + 渗碳体”,又可保证碳化物网状级别 。 根据试验情况和现场控制情况 ,决定采用如下

要转变区域 ,冷却时应尽量控制在此区间 ,使得残余 奥氏体尽可能在珠光体区转变成珠光体 ,避免脆性 马氏体的形成 。

根据图 1 中 CCT 曲线看出 ,在 530 ℃~700 ℃之 间有效保温时间为 25 s~300 s ,即可以完成珠光体 的转变 ,故减少转变时间 ,加快转变速度 ,可以减少 碳化物网状的形成 ,对图中的温度控制和冷却转变 速度的摸索将结合组织和碳化物网状级别进行 。 2. 3 长城特钢试验生产工艺研究

·18 ·Vol. 9. No. 3. Sum. 40. SPECIAL STEEL TECHNOLOGY 第 9 卷第 3 期总第 40 期

表 1 不同冷却条件下的碳化物网状情况 Table 1 The carbide’s network results of

defficent cooling telogical process

关键词 GCr15 盘元 控制冷却 穿水温度 穿水速度 回火温度 碳化物网状

Analysis on Carbide’s Network f or GCr15 Bearing

Coil by Control the Rate of Cooling

GCr15轴承钢加热温度与碳化物的溶解扩散

上述试验说明, GC r15轴承钢加热到 1200 时, 碳化 物液析完全溶解, 但还存在碳化物的高浓度区, 这也说明 提高加热温度, 延长加热时间, 可以消除液析, 但成品钢 材上碳化物带状很难消除, 只能在一定程度上得到改善。

2 现场加热工艺改进及效果

根据轴承钢加热温度与碳化物溶解扩散试验研究 的结果, 对轧制前的加热工艺进行了改进。将改进前

碳化物液析属于三角晶系碳化物, 硬度极高, 它的 纹。在使用过程中, 处于表面层的液析碳化物容易剥

存在会使轴承零件在热处理过程中容易产生淬火裂

落成为磨损的起源, 显著降低轴承零件的耐磨性; 处于

作者简介: 刘 靖 ( 1965 08 ), 女, 副 教授, 博士, 主 要从 事轧 制过程组织 性能控制及复合板 轧制研究, 已发表论文 20余篇。 联 系 电 话: 010 62332572, 13520330657 E m ai:l liu jing @

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

县晓明,等: GCr15 钢中网状碳化物在锻造及热处理过程中的形态变化

ISSN1000 - 3762 轴承 2012 年8 期 CN41 - 1148 / TH Bearing 2012 ,No. 8

37 - 40

GCr15 钢中网状碳化物在锻造及热处理过程中 的形态变化

县晓明1 ,叶健熠2 ,折文革1

( 1. 甘肃海林中科科技股份有限公司,甘肃 天水 741018; 2. 洛阳轴研科技股份有限公司,河南 洛阳 471039)

局部溶解,原始封闭网状碳化物熔断后呈点、链状

·38·

《轴承》2012. №. 8

碳化物网络,如图 1 所示,心部仍保留有原材料的碳 化物网格特征,该现象同中频感应加热产生的集肤 效应及热量传导过程有关。在球化退火过程大颗 粒碳化物继续粗化,并形成 < 2 级的粗颗粒状网,如 图 2 所示。其原因在于: 原始网熔断形成点、链状碳 化物颗粒,粒度大于某一尺寸的区域,在球化退火 过程中反向析出长大的趋势大于溶解,导致粗大颗 粒的产生[2]。Φ601# 经热切下料→退火→淬火,局 部区域 > 3 级的碳化物网呈聚集、带状分布,保留有 成分偏析、碳化物极不均匀的特征,如图 3 所示。

为主,晶角处碳化物网较粗,500 倍下的组织形态 如图 8 所示,原始组织的晶粒度为 7 级。锻件经 中频加热( 1 153 ℃ ) →镦饼→辗扩→喷雾冷却后 组织形态发生显著变化: 二次网状碳化物沿奥氏 体晶界析 出,网 状 粗 细 不 均 的 特 征 突 出,晶 粒 粗 化,晶粒度达到 4 ~ 5 级,如图 9 所示。该试样经 等温球化退火,仍能观察到二次封闭网以点链、断 续链状的 形 态 沿 晶 界 残 存,如 图 10 所 示。淬 火 后,大于 3 级的网状碳化物仍保留断续链状的形 态,晶粒粗化特征依然清晰,如图 11 所示。

Φ601#

集中热切下料→空冷 →球化退火→淬火

观察不同规格的原 材料 经 球 化 退 火 后 的 网状碳化物

集中热切下料→空冷

观察原材料集中下 料后的网状碳化物

Φ602#

镦饼→穿孔→辗扩→ 喷雾冷却

观 察 原 材 料 经 锻、 辗、速冷后 的 网 状 碳 化 物

集中热切下料→中频 加热→镦饼→穿孔 → 辗 扩→喷雾冷却→球化退 火→淬火

通常消除材料中网状碳化物的正火加热温度 为 900 ~ 950 ℃ ,加热时间为 40 ~ 60 min[3]。集中 热切下料中频加热温度在 840 ℃ 左右,加热区间 为 Ac1 ~ Acm。由于加热时间短、切料后堆冷,热轧 材近表层原 始 珠 光 体 片 层、原 始 封 闭 网 状 碳 化 物 有溶断现象,但 Φ50 近表层、Φ601# 心部碳化物网 与切料前相 比 却 无 明 显 变 化,说 明 中 频 加 热 集 中 下料不足以改变热轧不退火材原始网状碳化物的 分布特征。 2. 2 薄壁锻件原始网状碳化物形态变化特征

Φ602# 热轧材碳化物呈封闭网格状,网较粗, 500 倍下的组织形态如图 4 所示,原始组织的晶粒 度为 7 ~ 8 级 。该 料 段 经 始 锻 加 热 ( 中 频 加 热 1 100 ℃ ) →镦饼→辗扩→喷雾冷却,因锻件壁厚 薄、冷却速度较快,二次碳化物沿晶界析出量明显 减少、网较 细,但 晶 粒 及 碳 化 物 网 格 尺 寸 明 显 变 大,500 倍下的组织形态如图 5 所示,锻件组织的 晶粒度为 5 ~ 6 级。

原材料的网状碳化物 锻造加热温度对材 料晶 粒 长 大 ( 碳 化 物 网) 的影响

球化退火后网状碳 化物分布特征

锻造加 热 温 度、冷 却 速度 对 网 状 碳 化 物 的 影响

2 热加工中网状碳化物的形态变化

2. 1 原始网状碳化物的形态变化 Φ50 热轧 材 热 切 下 料 后 近 表 层 原 始 组 织 出 现

机理不同的两种类型: 材料网和锻造网。对于因

公司科技处,1974: 241.

锻造温度过高、冷却不足产生的二次碳化物超标, [5] 况作田. 热轧轴承钢球坯网状碳化物达标的工艺探

应从规范锻造工艺,控制加热温度、改善冷却条件 着手加以防范; 而对于因热轧不退火材成分偏析、 碳化物不均 匀 所 导 致 的 网 状 超 标,应 从 加 强 材 料

1 试验条件及方法

选用 3 种规格、4 个炉号的热轧材作为对比材 料,热加工工艺以实际生产工艺为准,冷却方式及 试验分组情况见表 1。表中 Φ601#,Φ602#为不同冶 炼厂家、不同炉号的热轧不退火材,集中热切下料 的中频温度为 840 ℃ ,生产线始锻中频加热温度 为 1 100 ~ 1 150 ℃ 。网状碳化物级别参照 JB / T 1255 —2001《高 碳 铬 轴 承 钢 滚 动 轴 承 零 件 热 处 理 技术条 件》进 行 评 定,晶 粒 度 参 照 GB / T 6394— 2002《金属 平 均 晶 粒 度 测 定 方 法 》评 定 。 金 相 图 片未作说明的 均 为 4% 硝 酸 酒 精 深 腐 蚀,500 倍 下观察。

在成分偏析、碳 化 物 均 匀 性 较 差 且 存 在 碳 化 物 网 格的热轧材,由于锻造时中频加热升温速度快、保 温时间短,难 以 达 到 扩 散 退 火 的 效 果。 因 而 锻 件 球化退火、淬 火 后,在 成 分 偏 析 区 域 的 纵 截 面 上, 碳化物仍呈现为材料网( 封闭的带上网或带、网混 合特征) ,其网格尺寸、形态也有别于因锻造温度 偏高、冷却不良产生的锻造网。

环节冷却速度不足造成锻件在 Acm ~ Ar1 温度区 料表层组织中珠光体、网状碳化物仅有局部溶解、

间热量散失缓慢、过程延长,成为二次封闭网状碳 破断的作用,但不足以改变热轧材原始组织中网

化物沿奥氏体( A) 晶界析出、网壁增厚的主要因 状碳化物的分布特征。

素。球化退 火、淬 火 后 网 状 超 标,说 明 球 化 退 火、

图 10 球化退火后横截面封闭网状碳化物的形态 图 11 淬火后横截面网状碳化物形态特征

·40·

《轴承》2012. №. 8

厚壁锻件锻造时中频加热到 1 150 ℃ 透烧,锻 造温度偏高是晶粒粗化的主要原因。其次锻造摩

4 结论

擦发热,促使 锻 件 温 度、蓄 热 出 现 反 弹,加 之 终 锻

( 1) 中频热切下料加热温度低,时间短,对材

·39·

所示。网状碳化物与带状相伴而生的不均匀现象 与原材料成分偏析及扩散退火不充分或缺省扩散 退火有关且具有遗传特性。这 种 网、带 相 杂 的 碳 化物多以共晶型( Fe,Cr) 3 C 为主[4],这种存在严 重成分偏析、碳化物不均的热 轧 不 退 火 材,在 燃 气炉中加热到( 1 100 ± 50 ) ℃ ,保温 0. 5 ~ 1. 0 h 才能得到有效改善[5]。显然对 采 用 中 频 感 应 加 热的锻造方式而言,高温加热、长 时 间 保 温 来 改 善原材料成分偏析及碳化物分布不均匀的方法 不太现实。

关键词: GCr15 钢; 网状碳化物; 锻造温度; 晶粒度; 成分偏析

中图分类号: TH133. 33; TG115. 21

文献标志码: B

文章编号: 1000 - 3762( 2012) 08 - 0037 - 04

高碳铬轴承钢 GCr15 热 轧 棒 材 锻 造 轴 承 套 圈,经球化退火和淬、回火后常 因 网 状 碳 化 物 超 标而判不合格( JB / T 1255—2001 标准要求的 网 状碳化物合格级别为≤2. 5 级) 。对 GCr15 轴承 零件网状碳化物超标原因的解释和分析多集中 于 锻 造 过 程 中 始 锻 、终 锻 温 度 过 高 ,冷 却 缓 慢 ,网 状碳化物析出严重[1],而对原材料成 分 偏 析、碳 化物不均匀而产生的网状残留以及快速热切下 料所导致的粗点、链状碳化物 残 留 则 分 析 不 多。 本例通过 GCr15 热轧不退火材中网状碳 化 物 在 热切下料、锻造、球化退火及淬 火 过 程 中 的 形 态 变化分析探讨轴承零件中网状碳化物超标的原 因,并提出相应的控制措施。

图 1 Φ50 热轧材热切下料后纵截面表层组织形态

图 2 Φ50 热轧材经球化退火、淬火后纵截面网状 碳化物形态

图 4 Φ602# 原始热轧态横截面组织形态

图 3 Φ601# 热切下料、球化退火、淬火后纵截面 局部网状碳化物形态( 250 × )

图 5 Φ602# 锻件中频加热、镦饼、辗扩及速冷后 的横截面组织状态

摘要: GCr15 热轧不退火材经中频感应加热下料,锻造为轴承套圈,经喷雾冷却、球化退火及淬火后,检验网状

碳化物,结果表明,由于中频热切下料加热温度低,时间短,不足以改变热轧材原始组织的分布特征。高温锻造

后所形成的网状碳化物与热轧不退火材成分偏析、碳化物不均匀所导致的网状碳化物相比,往往存在网孔尺

寸、网壁厚度及分布形态上的明显差异,这些差异可作为判别轴承网状碳化物超标的原因和依据。

( 3) 因材料成分偏析、碳化物均匀性较差所致

封闭网状 碳 化 物 为 主,晶 粒 度 一 般 在 8 级 左 右。 的锻件网状碳化物,淬火后多以封闭的带上网或

热切下料对材料表层原始珠光体、网状碳化物溶 带、网混合的形态存在。

解及破断作用明显,但对热轧材心部的原始组织、

( 4) 网状碳化物网格大小、粗细及分布形态的

晶粒度及网状碳化物影响甚微。

差异,可作为 判 断 网 状 碳 化 物 超 标 原 因 及 采 取 相

热轧材经高温锻造加热,原始网格将发生溶 应措施的依据。

解和组织重 构,晶 粒 粗 化 成 为 锻 件 组 织 的 明 显 特

征; 终锻温度、冷却速度成为影响网状碳化物沿奥 参考文献: