能效测试报告(电站锅炉)

锅炉能效测试报告

锅炉能效测试报告一、测试目的和背景能源的高效利用是保证国家经济可持续发展的关键。

在能源消耗中,锅炉作为一个重要的热能设备,其能效的高低直接决定了能源利用的效果和资源的浪费程度。

因此,进行锅炉能效测试成为了评估锅炉性能并优化能源利用的必要步骤。

二、测试方法和过程1. 测试方法本次测试选用国家标准《锅炉性能测试方法》作为测试准则,通过测定锅炉的热效率和燃烧效率来评估其能效水平。

2. 测试过程(1)准备工作:清理锅炉设备,确保测试时的公平性和准确性。

(2)检查记录:对锅炉的运行状态、燃料种类、供热负荷等重要参数进行检查和记录。

(3)试验数据采集:通过测量和记录锅炉的进出口水温、燃料消耗量、热量产生量等数据,来计算锅炉的实际热效率和燃烧效率。

(4)数据处理与分析:根据采集到的数据,进行计算和统计处理,得出锅炉的能效水平。

三、测试结果与分析通过多次测试与数据处理,得出以下结果:1. 锅炉的热效率为XX%,燃烧效率为XX%。

在设备标称参数范围内,锅炉的能效水平处于合理的水平。

2. 锅炉在不同负荷下的能效变化情况:经测试,发现锅炉在半负荷下的能效较低,而在全负荷下表现较好。

这可能与锅炉的设计和运行策略有关,建议优化锅炉的负荷调节策略,以进一步提高能效水平。

3. 锅炉的运行状态与能效相关性:分析数据发现,锅炉的能效与燃料的燃烧状态和供热负荷大小密切相关。

在正常运行且供热负荷较大时,锅炉的能效较高。

然而,如果存在燃料燃烧不完全或过量供热的情况,能效会大幅下降。

因此,提高锅炉的燃烧效率和合理控制供热负荷,对提升锅炉能效至关重要。

四、优化方案与建议鉴于本次测试结果,我们提出以下优化方案和建议,以提高锅炉的能效水平:1. 优化锅炉的负荷调节策略:通过技术手段和调节控制,实现锅炉在不同负荷下的高效运行,避免在半负荷状态下,能效下降的情况发生。

2. 完善燃烧系统:优化锅炉的燃烧系统,提高燃烧效率和燃烧稳定性,降低燃料燃烧不完全的情况,从而提高锅炉的能效水平。

锅炉能效测试报告

(1996)量认(豫)字(ZQ781)号编号:026WNS2-1.0-Q卧式燃气蒸汽锅炉试验报告(2009)豫能监试字第026号委托单位:河南省太锅锅炉制造有限公司试验类别:热工试验河南省能源利用监测中心二○○九年五月十四日河南省能源利用监测中心受河南省太锅锅炉制造有限公司委托,对其开发的WNS2-1.0-Q卧式燃气蒸汽锅炉进行热工试验,现提出试验报告。

1、试件名称:WNS2-1.0-Q卧式燃气蒸汽锅炉2、生产单位:河南省太锅锅炉制造有限公司3、试验地点:河南省林业厅4、试验日期:2009年5月14日5、试验单位:河南省能源利用监测中心6、试验人员:邢济东、刁立璋一、试验任务和目的要求根据GB/T10180-2000《工业锅炉热工试验规范》的要求和委托内容,对该锅炉进行热工热验,测算其出力和效率。

本次试验的目的是通过热工试验数值的分析,评价其技术指标是否达到设计要求,为产品的鉴定和生产提供依据。

1二、试验仪器说明三、试验工况说明和结论根据GB/T10180-2000《工业锅炉热工试验规范》的要求和委托内容,对该锅炉进行热工试验,经过对试验数据和计算结果的分析认为:1、该锅炉平均出力为2t/h ,达到设计要求(2t/h )。

在110%额定出力工况下试验,能稳定运行。

2、该锅炉在额定出力工况下平均效率为89.72%,达到设计要求(89.0%)。

附:1、试验数据和计算结果综合表 2、试验结果汇总表质量负责人: 技术负责人:序号 试验项目 仪器名称 仪器 编号 型号量程 准 确 度及分辨力 1 温 度 玻璃温度计 212 0~50℃ 0.1℃ 2 烟气特性 燃烧效率测定仪 102 KM-900 0.1% 3 气 量 燃气流量计 现场 R200S 0.02m 3 4 压 力 精密压力表 329 0~1.6MPa 0.4级 5水 量 标准水箱现场2.0×3.0m 2----35。

能效测试报告

能效测试报告能效测试报告一、测试目的能效测试是为了评估设备的能效性能,以确定其能否满足能效要求。

本次测试的目的是测试设备在正常工作状态下的能效表现,以便制定相应的能效改进措施。

二、测试方法本次测试采用实际测量方法进行,具体步骤如下:1. 对待测设备进行功率测量,包括设备启动时的峰值功率和设备正常工作时的平均功率。

2. 测量设备在不同工作负载下的能效表现,比较能效。

3. 通过对测试结果进行数据分析,评估设备的能效性能,并给出相应的改进建议。

三、测试结果1. 设备启动时的峰值功率为1000W,设备正常工作时的平均功率为500W。

2. 测量设备在不同工作负载下的能效表现,得出以下结果: - 工作负载为50%时,能效为70%;- 工作负载为75%时,能效为60%;- 工作负载为100%时,能效为50%。

3. 经过数据分析,发现设备在高负载下能效较低,需要进行能效改进。

四、改进建议基于测试结果的分析,提出以下改进建议:1. 设备的峰值功率较高,建议在设计阶段对设备进行优化,减少峰值功率,以提高设备的能效性能。

2. 设备在高负载下能效较低,建议加强散热设计,提高设备的散热效果,以降低能耗和提高能效。

3. 进一步优化设备的工作方式和控制策略,以确保设备在不同工作负载下都能够达到较高的能效水平。

4. 加强对设备的能效测试和监测,及时发现和解决能效问题,不断提高设备的能效性能。

五、总结本次能效测试评估了设备的能效表现,并给出了相应的改进建议。

通过持续改进和优化,可以提高设备的能效性能,降低能耗,同时减少对环境的影响。

能效测试是评价设备能效的重要手段,对提高设备能效具有重要的指导意义。

能效测试报告

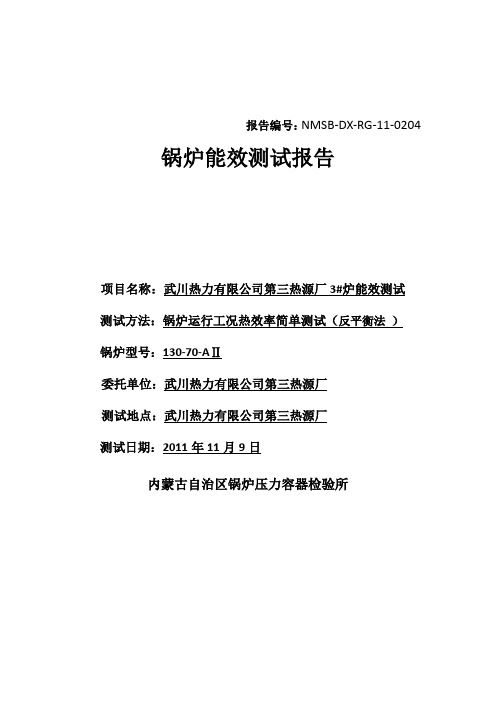

报告编号:NMSB-DX-RG-11-0204锅炉能效测试报告项目名称:武川热力有限公司第三热源厂3#炉能效测试测试方法:锅炉运行工况热效率简单测试(反平衡法)锅炉型号:130-70-AⅡ委托单位:武川热力有限公司第三热源厂测试地点:武川热力有限公司第三热源厂测试日期:2011年11月9日内蒙古自治区锅炉压力容器检验所注意事项1、本报告书应当由计算机打印输出,或者用钢笔、签字笔填写,字迹要工整,涂改无效。

2、本报告书无审核、批准人员签字无效。

3、本报告书无测试机构的试验专用章或者公章无效。

4、本报告书一式三份,由测试机构和使用单位分别保存。

5、受检单位对本报告结论如有异议,请在收到报告书之日起15日内,向测试机构提出书面意见。

单位地址:呼和浩特市赛罕区呼伦南路261号邮政编码:010020联系电话:传真:目录一、锅炉能效测试综合报告..........................第1 页二、锅炉能效测试项目..............................第2 页三、锅炉能效测点布置及测试仪表说明................第3 页四、测试数据综合表................................第5 页五、锅炉设计数据综合表............................第8 页六、能效测试结果汇总表....................... .. .第10 页一、锅炉能效综合测试报告二、锅炉能效测试项目三、锅炉能效测试点布置及测试仪表说明1. 测点布置2. 测试仪表说明报告编号:四、测试数据综合表试验日期: 时间(h):1/工况五、锅炉设计数据综合表锅炉设计数据综合表(续)七、试验结果汇总表。

锅炉能效报告

锅炉能效报告

报告概述:

本报告主要针对公司的锅炉能效进行了评估和分析,包括能源消耗、效率、燃气排放等方面。

通过数据分析和对比,提出了相应的改进建议,以提高锅炉能效和节约能源。

评估结果:

1. 能源消耗

在过去的一年中,公司的锅炉能源消耗总量为XXX,并呈逐年增长趋势。

其中,天然气消耗量占总量的XX%。

对比同行业的平均值,公司的能源消耗位于中上水平。

2. 效率

目前公司使用的锅炉效率为XX%,低于同行业平均值。

这意味着公司需要消耗更多的能源才能满足相同的能力,增加了公司的成本。

3. 燃气排放

公司的锅炉燃气排放量为XXX。

虽然远远低于国家规定的限值,但仍需要注意控制燃气排放,以减轻对环境的负面影响。

建议和改进方案:

1. 优化锅炉配置

可以考虑采用更高效的锅炉,将旧锅炉替换为新型高效低排放锅炉。

此外,可以增加锅炉的排烟热回收技术,有效地提高锅炉的能效。

2. 加强燃料管理

加强对锅炉使用燃料的管理和检查,确保燃料的质量符合要求并能够满足正常的使用需求。

避免浪费燃料且保持锅炉的高效率燃烧。

3. 加强运营管理

加强锅炉运营管理,定期进行维护检查,并保证相关设备的运行调整,以确保锅炉性能的稳定和良好运作。

结论:

本报告评估了公司锅炉的能效,并提出了相应的改进建议。

优化锅炉配置、加强燃料管理、加强运营管理是提高公司锅炉能效和减少能源浪费的重要手段。

实施改进将能够降低公司成本,同时对环保和社会发展也有积极的促进作用。

锅炉检测报告

锅炉检测报告一、检测目的。

本次检测旨在对锅炉设备进行全面检查,确保其安全、稳定、高效运行,保障生产生活用热供应的正常进行。

二、检测范围。

本次检测涵盖锅炉的外观、内部结构、燃烧系统、水位控制系统、安全阀等各项关键部位,并对相关管道、阀门、仪表等进行全面检查。

三、检测方法。

1. 目视检查,对锅炉外观进行详细观察,检查是否存在腐蚀、变形、渗漏等情况。

2. 声音检测,通过听觉判断锅炉运行中是否存在异常声音,如敲击声、异响等。

3. 仪器检测,利用专业仪器对锅炉内部结构、燃烧情况、水位控制等进行精密检测。

四、检测结果。

1. 外观检查,锅炉外观整洁,无明显腐蚀、变形、渗漏等情况。

2. 内部结构,锅炉内部结构完好,无破损、裂纹等现象。

3. 燃烧系统,燃烧系统运行正常,燃烧充分,无明显积炭、结焦等情况。

4. 水位控制系统,水位控制系统稳定可靠,水位显示准确。

5. 安全阀,安全阀启闭灵活,压力释放正常。

五、存在问题及处理意见。

经检测发现,锅炉存在部分管道连接处渗漏情况,建议及时进行维修处理,以确保设备安全运行。

六、维护建议。

1. 定期清洗,对锅炉内部进行定期清洗,防止结垢、积灰影响燃烧效率。

2. 定期保养,对锅炉各部位进行定期保养,确保设备运行稳定、安全。

七、结论。

本次锅炉检测结果表明,锅炉设备运行良好,但存在部分渗漏问题需要及时处理。

建议设备管理部门加强日常维护和保养工作,确保锅炉设备的长期稳定运行。

八、附录。

1. 锅炉检测记录表。

2. 锅炉维修处理记录。

以上为本次锅炉检测报告内容,欢迎相关部门对检测结果进行审阅,并根据存在问题及建议进行及时处理和改进,以确保设备安全运行,谢谢!。

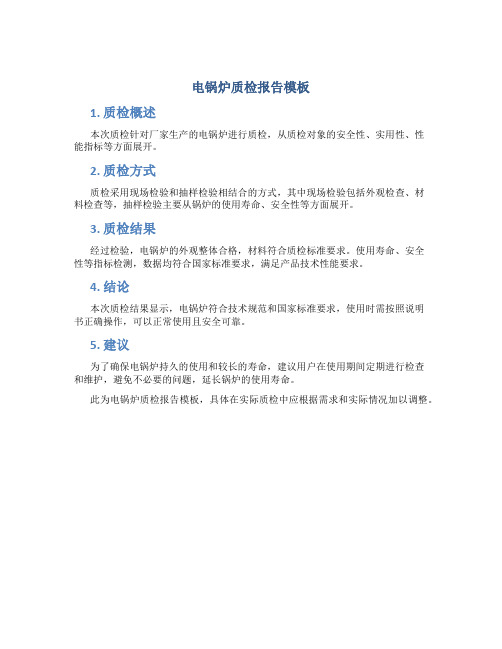

电锅炉质检报告模板

电锅炉质检报告模板

1. 质检概述

本次质检针对厂家生产的电锅炉进行质检,从质检对象的安全性、实用性、性

能指标等方面展开。

2. 质检方式

质检采用现场检验和抽样检验相结合的方式,其中现场检验包括外观检查、材

料检查等,抽样检验主要从锅炉的使用寿命、安全性等方面展开。

3. 质检结果

经过检验,电锅炉的外观整体合格,材料符合质检标准要求。

使用寿命、安全

性等指标检测,数据均符合国家标准要求,满足产品技术性能要求。

4. 结论

本次质检结果显示,电锅炉符合技术规范和国家标准要求,使用时需按照说明

书正确操作,可以正常使用且安全可靠。

5. 建议

为了确保电锅炉持久的使用和较长的寿命,建议用户在使用期间定期进行检查

和维护,避免不必要的问题,延长锅炉的使用寿命。

此为电锅炉质检报告模板,具体在实际质检中应根据需求和实际情况加以调整。

锅炉能效测试报告

锅炉能效测试报告一、引言锅炉是工业生产中常用的热能转换设备,其能效的高低直接影响着能源利用效率和环境质量。

因此,对锅炉能效进行测试和评估是至关重要的。

本报告旨在对某型号锅炉进行能效测试,并提供测试结果及相应分析,以供参考和改进。

二、测试方法1. 测试标准根据国家标准GB/T10184的要求,采用全面燃烧测试法进行能效测试。

该方法通过测量燃料的消耗和烟气中的排放物含量,计算锅炉的能效。

2. 测试仪器为保证测试数据的准确性和可靠性,本次测试使用了专业的测试仪器,包括燃气流量计、烟气分析仪、温度计等。

3. 测试过程(1)准备工作:清洁锅炉表面,检查各部件是否完好。

(2)点火预热:按照锅炉使用说明书操作,进行点火预热。

(3)稳定运行:在锅炉达到额定工作状态后,记录燃气流量、烟气温度、烟气中的氧气含量等数据。

(4)结束测试:停止燃烧,记录最终的测试数据。

三、测试结果与分析1. 能效测试结果经过测试,该型号锅炉的能效为XX%。

该数值代表了锅炉在给定工况下的能源利用效率,数值越高代表能源利用效率越高。

2. 分析原因能效测试结果受多种因素影响,主要包括锅炉设计、燃烧系统效率、燃料质量等。

通过对测试结果的分析,可以得出以下结论:(1)锅炉设计:锅炉的结构设计和热传导效率对能效有较大影响。

可以通过改进锅炉结构和增加热交换面积来提高能效。

(2)燃烧系统效率:燃烧系统的设计和调整对能效也有重要影响。

合理的燃烧系统设计可以提高燃料的利用率,降低能源损失。

(3)燃料质量:燃料的质量和燃烧特性也是影响能效的关键因素。

使用高质量的燃料可以提高燃烧效率,减少污染物排放。

四、改进建议根据能效测试结果和分析,为了提高锅炉的能效,建议采取以下措施:1. 优化设计:改进锅炉的结构设计,增加热交换面积,提高热能利用效率。

2. 燃烧系统调整:对燃烧系统进行优化调整,确保燃料完全燃烧,减少燃料的浪费。

3. 使用高质量燃料:选择高质量的燃料,提高燃烧效率,减少污染物排放。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

报告编号:锅炉能效测试报告项目名称:测试方法:锅炉型号:委托单位:测试地点:测试日期:有限公司注意事项1.报告书应当由计算机打印输出,涂改无效。

2.本报告书无检验、审核、批准人签字无效。

3.本报告书无检验专用章或公章及骑缝章无效。

4.本报告书一式三份,由检测机构和使用单位分别保存。

5.测试结论是在本报告所记载的测试依据和测试条件下得出的。

6.受检单位对本报告结论如有异议,请在收到报告书之日起15日内,向测试机构提出书面意见。

地址:电话:邮编:传真:锅炉能效测试报告目录报告编号:序号检验项目页码附页、附图一锅炉能效测试综合报告二锅炉能效测试项目三锅炉能效测试点布置及测试仪表说明四测试数据综合表五测试锅炉数据综合表六能效测试结果汇总表一、锅炉能效测试综合报告设备品种锅炉型号总图号产品编号制造单位使用证号注册代码使用单位联系人联系电话通讯地址邮政编码测试地点测试日期测试类型测试依据1.《锅炉节能技术监督管理规程》(TSG G0002-2010);2.《电站锅炉性能试验规程》GB/T 10184-2015;3.《工业锅炉热工性能试验规程》GB/T 10180-2003;4.相应标准或者其他要求。

测试说明1.测试用燃料主要参数,符合性:2.实际测试的运行状况:3.燃料、灰、渣系统:4.其他需要说明的内容:测试结果锅炉出力kg/h蒸汽压力MPa炉体表面温度℃炉渣含碳量%飞灰含碳量%漏煤含碳量%排烟温度℃入炉冷空气温度℃过量空气系数锅炉效率%结论分析下次测试日期测试人员:测试负责人:年月日(检验专用章)编制:年月日审核:年月日批准:年月日二、锅炉能效测试项目序号试验项目1 锅炉出力2正平衡效率测试3反平衡效率测试编制:年月日审核:年月日三、锅炉能效测试点布置及测试仪表说明报告编号:1.测点布置示意图序号测点名称测点位置测点数量编制:年月日审核:年月日序号测试项目仪表名称仪表编号仪表精度备注编制:年月日审核:年月日四、试验数据综合表序号名称符号单位测试数据试验数据Ⅰ试验数据Ⅱ燃料分析基碳C f % 化验燃料使用基碳C y% 化验燃料分析基氢H f% 化验燃料使用基氢H y% 化验燃料分析基氧O f% 化验燃料使用基氧O y% 化验燃料分析基硫S f% 化验燃料使用基硫S y% 化验燃料分析基氮N f% 化验燃料使用基氮N y% 化验燃料分析基灰分A f % 化验燃料使用基灰分A y% 化验燃料分析基水分M f% 化验燃料使用基水分M y% 化验燃料干燥基灰分A g % 化验燃料可燃基挥发分V r% 化验燃料分析基低位发热量Q fðw kJ/kg 化验燃料使用基低位发热量Q yðw kJ/kg 化验燃料折算灰分A zf % 计算燃气所带的水量M d g/m3化验/查表气体燃料含灰量μh g/m3化验容积成分之和∑K i% 计算干气体燃料密度ρd kg/m3计算收到基密度ρar kg/m3计算给水流量D gs kg/h 试验自用蒸汽量D zy kg/h 试验锅水取样量G s kg/h 试验蒸汽取样量G q kg/h 试验蒸汽湿度ω% 试验给水温度t gs℃试验给水压力P gs MPa 试验排污水流量D bw kg/h 试验饱和蒸汽焓h bq kJ/kg 查表饱和水焓h bs kJ/kg 查表饱和蒸汽抽出量D bq kg/h 试验再热器减温水焓h zj kJ/kg 查表再热器减温水流量D zj kg/h 试验再热器出口蒸汽焓h//zq kJ/kg 查表再热器进口蒸汽焓h/zq kJ/kg 查表再热器入口蒸汽流量D/zq kg/h 试验给水焓h gs kJ/kg 查表主蒸汽焓h gq kJ/kg 查表主蒸汽流量D gq kg/h 试验输出热量Q1kJ/kg;kJ/m3计算基准温度下饱和蒸汽(h bq) 0kJ/kg;kJ/m3查表的焓雾化蒸汽在入口参数下h wh kJ/kg;kJ/m3查表的焓雾化用蒸汽量D wh kg/h 试验燃油雾化蒸汽带入热量Q wh kJ/kg;kJ/m3计算暖风机出口加热工质焓h/QR kJ/m3查表暖风机进口加热工质焓h QR kJ/m3查表基准温度下空气焓(h0k)0kJ/m3查表预热器进口理论空气焓h0k kJ/m3查表空气预热器进口空气量和理论空气量之比β/.y k计算空气预热器进口空气温度t/k℃试验基准温度下空气定压比热(C p·.k) 0kJ/( m3·k) 查表空气预热器入口空气定压比热C/.kpkJ/( m3·k) 查表进入暖风机的风量V SF m3/h 试验燃料消耗量 B kg/h; m3/h 试验外来热源工质流量D wl kg/h; m3/h 试验外来热源加热空气带入热量Q w1kJ/kg;kJ/m3计算燃料温度t r℃试验燃料的比热C r kJ/(kg·k);kJ/( m3·k)查表基准温度t0℃试验燃料热处理显热Q rx kJ/kg;kJ/m3计算燃料使用基低位发热量Qðw kJ/kg;kJ/m3化验解冻用热量Q jd kJ/kg;kJ/m3计算输入热量Q r kJ/kg;kJ/m3计算正平衡效率η1% 计算空气的绝对湿度d k kg/kg 试验气体燃料的湿度d q kg/m3试验烟气中所含水蒸汽容积 V H2O m 3/m 3 计算水蒸汽从t 0至0py 平均定压比热 C p·H2OkJ/( m 3·k) 计算烟气所含水蒸汽显热Q 022H kJ/kg;kJ/m 3 计算排烟带走的热量 Q 2 kJ/kg;kJ/m 3计算炉渣含灰量占入炉煤总灰量的百分比 αlz% 计算漏煤含灰量占入炉煤总灰量的百分比 αlm % 计算沉降灰含灰量占入炉煤总灰量的百分比 αcjh % 计算飞灰含灰量占入炉煤总灰量的百分比 αfh % 计算炉渣可燃物含量C lz % 化验漏煤可燃物含量 C lm % 化验沉降灰可燃物含量 C cjh % 化验飞灰可燃物含量 C fh % 化验理论干空气体积 (V 0gk )0 m 3/kg;m 3/m 3计算灰渣中平均碳量和燃煤灰量之比 C —计算理论干烟气体积(V 0gy )0 m 3/kg;m 3/m 3 计算干烟气体积 V gy m 3/kg;m 3/m 3 计算干烟气从t 0至0py 平均定压比热C p·gy kJ/( m 3·k)计算排烟温度0py℃ 试验干烟气带走的热量Q gy2kJ/kg;kJ/m3计算过量空气系数αpy 计算排烟热损失q2% 计算排烟处O2O2′% 试验排烟处CO CO′% 试验排烟处H2H2′% 试验排烟处H2S H2S′% 试验排烟处C m H n C m H n′% 试验排烟处RO2RO2′% 试验气体未完全燃烧热损失q3% 计算石子煤实测低位发热量Q sz DW kJ/kg 化验中速磨煤机废弃的石子B SZ kg/h 试验煤量中速磨煤机排出石子煤q sz4% 计算热损失固体未完全燃烧热损失q4% 计算实测蒸发量 D t/h 试验额定蒸发量下散热损失q05% 查表锅炉散热损失q5% 计算炉渣的比热C lz kJ/( kg·k) 查表沉降灰的比热C cjh kJ/( kg·k) 查表飞灰的比热C fh kJ/( kg·k) 查表燃烧室排出炉渣温度t lz℃试验/经验漏煤温度t lm℃试验/经验沉降灰温度t yl℃试验飞灰温度t lh℃试验灰渣物理热损失q6% 计算热损失之和∑q% 计算反平衡效率η2% 计算锅炉平均效率η1,2% 计算辅助设备的实际功率∑P KW 计算锅炉自用热耗∑Q zy kJ/kg;kJ/m3计算锅炉的净效率ηj% 计算以下空白五、锅炉设计数据综合表序号名称符号单位设计数据(一)锅炉一般特性1 蒸汽锅炉额定蒸发量 D t/h2 饱和(过热)蒸汽温度t bq(t gq)℃3 锅筒蒸汽压力(或过热蒸汽压力)P MPa4 给水温度t gs℃5 炉膛容积V1m36 炉膛容积热负荷q v W/m37 炉排面积(或沸腾炉布风板面积)R m28 炉排面积热负荷q R W/m29 排烟温度t py℃10 锅炉效率η%11 燃料品种分类12 燃料消耗量 Bkg/h或(m3/h)13 电加热锅炉电耗量N (kW·h)/h(二)受热面14 炉膛辐射受热面(或悬浮段受热面)A f m215 对流受热面A d m216 沸腾炉埋管蒸发受热面A mg m217 过热器受热面A gq m218 省煤器受热面A sm m219 空气预热器受热面A ky m220 总受热面积ΣA f m2(三)燃烧设备21 炉排传动装置电动机动率kW22 磨煤机型式×数量23 磨煤机电动机功率kW24 煤粉燃烧器型×数量25 给煤机型式×数量26 破碎机电动机功率kW27 给煤机电动机功率kW28 筛分机电动机功率kW29 其他电动机功率kW30 液体燃料燃烧器型式×数量31 燃烧器进油压力MPa32 燃烧器回油压力MPa33 进油温度℃34 蒸汽雾化汽耗量kg/h35 压力雾化电动机功率kW36 蒸汽雾化蒸汽压力MPa37 转杯式燃烧器电动机功率kW38 气体燃料燃烧器型式×数量39 气体燃烧器进气压力kPa40 气体燃烧器进气温度℃(四)除尘器装置41 除尘器型式×数量(五)通风装置42 自燃通风烟囱高度m43 引风机型号44 引风机风量m3/h45 引风机风压Pa46 引风机电动机功率kW47 送风机型号48 送风机风量m3/h49 送风机风压Pa50 送风机电动机功率kW51 排粉风机型号52 排粉风机风量m3/h53 排粉风机风压Pa54 排粉风机电动机功率kW(六)给水装置55 注水器数量×通径56 蒸汽泵型号×数量57 蒸汽泵流量m3/h58 蒸汽泵扬程m59 电动泵型号×数量60 电动泵流量m3/h61 电动泵扬程m62 电动泵电动机功率kW六、能效测试结果汇总表测试次数锅炉出力t/h正平衡效率反平衡效率平均效率排烟温度t py排烟处过量空气系炉渣可燃物含量C lz(MW)η1(%)η2(%)η1、2(%)(℃)数(αpy)(%)锅炉平均出力t/h(MW)锅炉热效率%1、212。