第七章水射流加工资料

《数控特种加工》3D打印及第7章数控水射流加工

此外,喷嘴的结构、制造、装配、磨料的种类、水 的质量及水压等也对喷嘴的使用寿命有一定影响。

《数控特种加工技术》PPT编写:余 2020-03-26

14

五、管路系统 射流加工的水压高达100~400MPa,如此高的压力对管

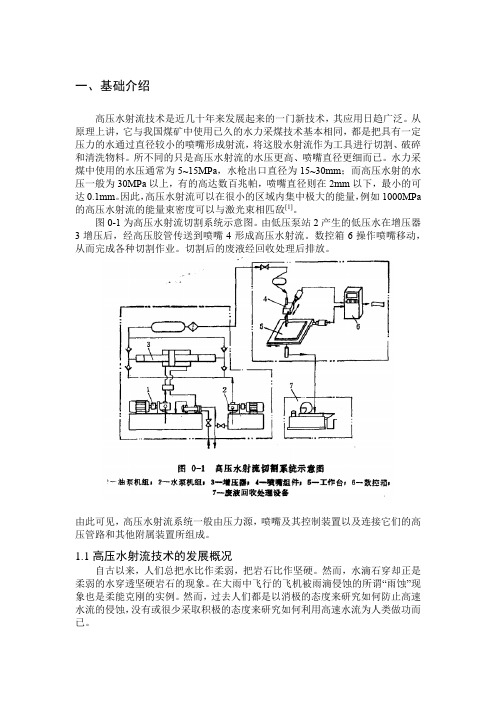

射流加工的原理如图7-1所示,运用液体增压原理,通过特定的装置 (增压器或超高压水泵),将过滤后的工业用水加压至100~ 400MPa,再经过直径为0.08~0.5mm的喷嘴孔口后,形成500~ 900m/s的高速细径射流,功率密度高达106W/mm2,对被切割材料 进行切割。

1—喷嘴 2—工件 3—排水口

第7章 数控水射流加工

《数控特种加工技术》PPT编写:余 2020-03-26

1

1. 了解数控射流加工的原理、特点及应用; 2. 了解数控射流加工设备的组成及各部分的功用; 3. 了解数控射流加工的主要工艺指标及其提高途径。

《数控特种加工技术》PPT编写:余 2020-03-26

2

一、射流加工的原理

图7-1 射流加工的原理

《数控特种加工技术》PPT编写:余 2020-03-26

3

二、射流加工的分类 射流切割是一种冷态切割工艺,根据射流介质的不同,射流加工技术

分为纯水射流加工、磨料水射流加工和聚合物水射流加工三类。 1.纯水射流加工 纯水射流加工,因切割力较小,用于切割软质材料,如纸张、橡胶、

为了切割三维复杂形状零件,切割头可以安装在关节式机 器人的手臂上,进行五轴联动,从而写:余 2020-03-26

7

二、射流加工设备的液压原理 射流加工设备的液压原理如图7-3所示。

水射流加工技术

一、基础介绍高压水射流技术是近几十年来发展起来的一门新技术,其应用日趋广泛。

从原理上讲,它与我国煤矿中使用已久的水力采煤技术基本相同,都是把具有一定压力的水通过直径较小的喷嘴形成射流,将这股水射流作为工具进行切割、破碎和清洗物料。

所不同的只是高压水射流的水压更高、喷嘴直径更细而已。

水力采煤中使用的水压通常为5~15MPa,水枪出口直径为15~30mm;而高压水射的水压一般为30MPa以上,有的高达数百兆帕,喷嘴直径则在2mm以下,最小的可达0.1mm。

因此,高压水射流可以在很小的区域内集中极大的能量,例如1000MPa 的高压水射流的能量束密度可以与激光束相匹敌[1]。

图0-1为高压水射流切割系统示意图。

由低压泵站2产生的低压水在增压器3增压后,经高压胶管传送到喷嘴4形成高压水射流。

数控箱6操作喷嘴移动,从而完成各种切割作业。

切割后的废液经回收处理后排放。

由此可见,高压水射流系统一般由压力源,喷嘴及其控制装置以及连接它们的高压管路和其他附属装置所组成。

1.1高压水射流技术的发展概况自古以来,人们总把水比作柔弱,把岩石比作坚硬。

然而,水滴石穿却正是柔弱的水穿透坚硬岩石的现象。

在大雨中飞行的飞机被雨滴侵蚀的所谓“雨蚀”现象也是柔能克刚的实例。

然而,过去人们都是以消极的态度来研究如何防止高速水流的侵蚀,没有或很少采取积极的态度来研究如何利用高速水流为人类做功而已。

19世纪中叶,在北美洲第一次使用了高压水射流开采非固结的矿床。

在20世纪50年代,苏联和中国的水力采煤就是利用水射流的冲击和输送作用。

随着水力采煤技术的推广,人们开始对高压水射流技术产生了浓厚的兴趣,同时也认识到,提高水的压力适当减小喷嘴直径可以显著地提高水射流的落煤效果。

于是人们便开始研制较高压力的压力源(高压泵和增压器)及高压脉冲射流(俗称水炮)。

进入20世纪60年代大批高压柱塞泵和增压器的问世,大大推动了高压水射流的研究工作。

当时,部分学者片面认为好像高压水射流的压力越高越好。

简述水射流加工技术发展与应用

简述水射流加工技术发展与应用摘要:本文旨在介绍水射流加工技术的形成、发展史。

明确水射流加工工艺的主要流程,了解其发展趋势。

关键词:冷加工高压水射流切割磨料一、水射流加工技术发展史人们认识水射流应该说还是从水的冲刷作用开始的。

大雨能把田地冲出一道水沟,能剥落山岩,甚至能造成泥石流。

河道出口久而久之便冲积成了三角洲。

水对大自然的鬼斧神工表现在3个方面:使材料破裂、流动、去除。

水射流的应用起源于采矿业。

早期利用水射流冲洗矿石中的泥土,蓄水运送并筛选矿石和直接周水射流冲刷煤层。

由冲刷到破碎实际上是水射流的一个质变,前者是低压大流量,后者则是高压小流量。

本世纪30年代已开始用水射流采煤。

开始是用lOMPa以下的水射流冲采中硬以下煤层,至70年代已发展到用20~30MPa水射流慢速切割煤体,再后来就是高压至lOOMPa、超高压大于200MPa的水射流辅助采煤机、掘进机用于破碎落煤和破岩。

只有提高水射流工作压力才能使其广泛应用于大工业部门,这已成为人们的共识。

20世纪70年代,高压水清洗和超高压水切割在同步发展。

80年代,高压清洗已日趋完善,普及应用。

超高压水射流切割工艺一直是水射流行业研究、追踪的热点。

尤其在80年代末、90年代初期这类所谓“水刀”设备已经批量化、商品化,而且以机械于控制切割头为代表的产品已迅速达到了全自动、智能化的高水平。

水射流技术在向高压方向发展的同时,70年代末期国际水射流领域出现了一个引人注目的新动向,即从单一提高水射流压力,的观点开始转向研究如何提高和发挥水射流的潜力这方面来了。

这就有了脉冲射流(水炮)、高温射流、磨料射流和摆振射流。

这些射流与同等压力下的普通连续射流相比,显然大大提高了作业效率。

80年代以来,磨料射流、空化射流、气水射流和旋转射流的进一步发展,将高压水射流技术推向一个新的阶段。

水射流领域已经形成了一个以压力、功率为纵坐标、以射流形式为横坐标的技术与产品的甲而型谱。

水射流加工技术

水射流加工技术的分类

根据磨料与水的混合方式,磨料水射流可分为 后混合式、前混合式、外混合式和磨料浆体射 流等四种类型 ;

根据射流加工时的环境条件,可分为淹没式磨 料水射流和非淹没式磨料水射流。

根据磨料与水的混合方式

前混合式磨料水射流是磨料与水充分混合后,加压通 过喷嘴而形成的高速流体。

返回

高压水射流加工机理:

高速射流本身具有较高的刚性,在与靶物碰撞时,产 生极高的冲击动压和涡流,从微观上看相对于射流平 均速度存在着超高速区和低速区(有时可能为负值), 因而高压水射流表面上虽为圆柱模型,而内部实际上 存在刚性高和刚性低的部分,刚性高的部分产生的冲 击动压使传播时间也减少,增大了冲击强度,宏观上 看起快速楔劈作用,而低刚度部分相对于高刚度部分 形成了柔性空间,起吸屑、排屑作用,这两者的结合 正好象使得其切割材料时犹如一把轴向“锯刀”加工。

水射流加工技术的特点

水射流加工的缺点: 设备功率大; 喷嘴磨损快 ; 加工表面质量较差 ; 不适合于大型零件及去除超大的毛刺加工; 对软材料及弹性材料加工不理想。

不锈钢

其它铁合金

其他材料

玻璃,大理石,复合材料等

加工案例:

1:磨料水射流加工汽车外壳 2:磨料水射流加工陶瓷(奔腾马图案)

根据射流加工时的环境条件

淹没式水射流是指射流从出口到工件是在水或 其它液体中,具有射流扩散快、速度和动压分 布均匀等特点。

非淹没式水射流指射流从出口到工件是在空气 自然状态下,与淹没式相比,其射程大,核心 段长度长,但是速度分布不均匀。

返回

AWJ和WJ的设备构成

水射流加工设备和加 工的产品图片

水射流加工的应用情况

水射流加工

水射流加工姓名: 王劲雄 专业: 08级机械设计制造及其自动化1班摘要水射流加工技术是近三十年来迅速发展起来的一门新技术。

水射流切割工作原理是首先通过转能装置(泵或增压器),将发动机(电机或内燃机)的机械能转变成低速水的高压能;接着通过喷嘴小孔喷出高速射流,将压力能转换成高速水射流的动能;最后当高速水射流冲击加工工件时,动能又重新变成作用于材料表面的压力能,当该压力能超过材料的断裂强度时材料就被切割。

水射流切割有以下一些优点:切割中无粉尘与烟雾污染;不会产生热变型;不需刃磨刀具,不需调整更换刀具;容易实现自动化;可加工热切削无法加工的材料,且不受材料厚度的限制;切缝小,切割质量好,成本低等。

由于水射流切割技术有如上所述的优点,所以受到工程技术界广泛重视。

在工业中推广应用,它与激光束、电子束和等离子切割,合称现代工业切割的四大高新技术。

水射流除用于切割之外,还可用于除锈、清洗等方面,涉及到医学、国防、机械、城建等许多领域。

本文重点讨论水射流加工的设备组成及应用方向,发展趋势,以及对水射流相关工艺参数的分析讨论等。

关键词 水射流加工 优点点 加工应用 工艺参数第一章 工作原理及其基本机构1.1工作原理水喷射加工的基本原理是利用液体增压原理, 通过特定的装置 (增压器或高压泵) , 将动力源 (电动机)的机械能转换成压力能, 具有巨大压力能的水再通过小孔喷嘴将压力能转变成动能, 从而形成高速射流, 喷射到工件表面, 达到去除材料的加工目的。

如图1.1所示, 贮存在水箱中的水经过滤器 1 处理后, 由水泵抽出送至由液压机构驱动的增压器增压, 水压增高。

然后高压水通过蓄能器, 使脉动水流平滑化。

高压水与磨料在混合腔内混合后, 由具有精细小孔的喷嘴 (一般由蓝宝石制成) 喷射到由工作台固定的工件表面上, 射流速度可达300-900m/s (约为音速的1-3 倍) , 可产生如头发丝细的射流, 从而对工件进行切割、 打孔等。

水射流技术

水射流技术1、何为水射流技术?水射流技术又称水刀、水切割技术,是真正的冷切割。

它是将普通的水经过压力系统增压后所产生的高能量水流(便携式水切割系统可达到40Mpa~50Mpa),再通过一个极细的沙管喷嘴(φ0.1-0.35mm),以每秒近千米的速度喷射出水流进行切割,这种切割方式称为水切割。

便携式水切割系统合理运用水射流原理,通过产品研发人员不断努力,克服技术及实际运用中存在难点,运用先进的设计思路及理念,终于研发出具有独特性能的便携式水切割系统,为水射流技术的广泛应用开辟了又一道路。

水切割技术是世上公认的最通用的也是发展得最快的技术。

相对其它切割技术而言,水切割不会产生有毒有害的气体或液体,并且也不产生有毒有害的物质或蒸汽。

水切割加工后,在被加工件表面不会产生热反应区或机械应力残留。

水切割确实是一种万能的、高产能的冷切割技术。

2、水切割技术特点较之激光、等离子、线切割等传统的切割方式,水切割切割技术确实有其独特、显著的优势:1)切割品质优异水切割是一种冷加工方式,水切割不磨损且半径很小,能加工具有锐边轮廓的小圆弧。

加工本身无热量产生且加工力小,加工表面不会出现热影响区,自然切口处材料的织结构不会发生变化,也几乎不存在热和机械的应力与应变,切割缝隙(纯水切割之切口约为0.1mm至1.1mm,砂水混流切割之切口约为0.8mm至1.8mm。

随着砂刀管的直径扩口,其切口也就愈大)及切割斜边都很小(大部份所看到好的切割品质之单侧斜边为0.076mm至0.102mm之间),无需二次加工,无裂缝、无毛边、无浮渣,因此其切割品质优良。

无论是金属类如普通钢板、不锈钢、铜、钛、铝合金等,或是非金属类如石材、陶瓷、玻璃、橡塑、纸张及复合材料,皆可适用。

2)节省成本便携式水切割系统所产生横向及纵向的作用力极小,不会产生热效应或变形或细微的裂缝,不需二次加工,既可钻孔亦可切割,降低了切割时间及制造成本。

3)清洁环保无污染在切割过程中不产生弧光、灰尘及有毒气体,操作环境整洁,符合严格的环保要求。

水射流加工的主要原理及应用

水射流加工的主要原理及应用1. 水射流加工的原理水射流加工是一种利用高速水流和磨料的混合流来切削、去除材料的加工方法。

其主要原理包括以下几个方面:1.1 水射流喷嘴水射流喷嘴是水射流加工的核心组成部分,通过喷嘴将高压水和磨料以高速喷射到被加工材料上,产生切削作用。

喷嘴通常由耐磨材料制成,可以根据加工要求选择不同尺寸和形状的喷嘴。

1.2 高压水源水射流加工需要稳定的高压水源,常用的高压水源有高压泵和压力容器。

高压水源通过喷嘴将水流加速到高速,形成高速射流。

1.3 混合装置混合装置将高速水流和磨料混合,然后通过喷嘴喷射到被加工材料上。

混合装置通常由喷嘴和进料管道组成,可以根据加工要求调节磨料的比例和流量。

1.4 磨料磨料是水射流加工中的重要组成部分,它可以加强水流的切削能力。

常用的磨料有石英砂、玻璃珠等。

磨料的选择应根据被加工材料的硬度和加工要求来确定。

2. 水射流加工的应用水射流加工具有很广泛的应用领域,主要包括以下几个方面:2.1 金属加工水射流加工可以进行金属的切割、打孔、雕刻等加工操作。

由于水射流加工可以在不产生热变形的情况下进行切削,所以适用于各种金属材料的加工,如钢铁、铝合金等。

2.2 石材加工水射流加工可以对石材进行切割、雕刻、打磨等操作。

相比传统的机械加工方法,水射流加工不会产生热变形和切割温度,对于石材的保养和雕刻有着独特的优势。

2.3 玻璃加工水射流加工在玻璃制造和加工行业有着广泛应用。

它可以对玻璃进行切割、打孔、雕刻等加工操作。

水射流加工对玻璃的切割质量高、精度高、断口平整,不会产生开裂和热应力。

2.4 复合材料加工水射流加工对于复合材料的加工具有独特的优势。

复合材料通常由不同材料层叠而成,传统的机械加工方法难以切割复合材料,而水射流加工可以轻松切割不同材料的复合层,实现复合材料的精确加工。

2.5 其他应用除了以上几个方面,水射流加工还可以应用于食品加工、纺织品加工、航天航空领域等多个领域。

水射流加工

水射流加工摘要:水射流加工是利用高压高速水流对工件的冲击作用来去除材料的,有时简称为水切割,或俗称为水刀。

水射流加工技术具有生产效率高、加工质量好、加工清浩环保等优点,但水射流加工的一次性初期投资较高。

目前己广泛用于汽车制造、航空航天、国防军工、石油采矿、机械加工等领域。

,水射流切割配合数控执行机构可精确切割加工任意复杂形状工件。

Water jet machining is the use of high speed water flow effect on the impact of the workpiece to remove material, sometimes referred to as water cut, or commonly known as water knife. Water jet machining technology with high efficiency, good quality, environmental advantages, such as processing qing hao, but the water jet machining one-time initial investment is higher. Has been widely used in automotive, aerospace, national defense, petroleum mining, machinery processing etc. , water jet cutting with numerical control actuator can be precisely cut arbitrarily complex shape workpiece.关键词:水射流发展原理应用1.前言水射流加工作为一种较新的特种加工方法,己越来越广泛地应用于我们的实际生活中,如汽车制造、航空航天、石油采矿等诸多领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7.4 射流加工的应用

射流加工技术目前主要用于切割加工。 此外,通过降低水压或增大靶距和流量, 还可以进行高压清洗、破碎、表面毛化、 去毛刺及强化处理。

第八章 电子束加工

2、加工原理

电子枪系统

在真空条件下,利用电

子枪中产生的电子经加 速、聚焦后能量密度为

聚焦系统

106 ~ 109w/cm2 的 极 细

束流高速冲击到工件表 抽真

面上极小的部位,并在

空系 统

电子束

几分之一微秒时间内,

工件

其能量大部分转换为热 电源

能,使工件被冲击部位 及控

的材料达到几千摄氏度,

制系 统

致使材料局部熔化或蒸

发,来去除材料。

电子束加工原理

作业:P112 2、3;电子束加工原理

水刀雕刻木材

玻璃雕刻

水刀切割:航天工业应用

五轴复合材料切割

使用超高压水刀清洗的飞机发动机燃烧罐

水刀切割:石材及陶瓷业应用

加砂水刀在世界各地被运用 来切割石材及磁砖

水刀切割:造纸业应用

纸尿片切割 超高压水以3倍音速的速

度从喷嘴射出,因此并 无水份被切割材料吸收 纵切器使用超高压水切 割每分钟7000英呎运转 速度的卷筒纸

与前者比,磨料水射流将纯水射流对物料

的静压连续作用改变为磨料粒子流对物料的高 频撞击与冲蚀作用,可成倍地提高切割力,拓 宽了切割材料的范围,几乎可切割所有的硬质

材料。

水刀切割 机器零件

3、聚合物水射流加工 向水中加入少量高分子长链聚合物,可提

高射流密集度及射程,能切割较软或稍硬

材料。

三、射流加工的特点 1、加工对材料无热影响,对加工热敏感材料 尤为有利。 2、可切割各种金属、非金属材料,各种硬、 脆、韧性材料。 3、切缝窄,几乎不产生飞边、毛刺。 4、切割时对环境无污染,且可在深水下作业 属于绿色加工范畴。 5、效率高,加工成本低。 6、喷嘴的成本较高,使用寿命、切割速度和 精度仍有待进一步提高。

利用高能量密度的电子束撞击工件表面 产生的热量进行加工的。

第八章 电子束加工

经过几十年的发展,目前电子束加工技 术已在核工业、航空宇航、精密制造等 工业部门广泛应用。

电子束加工应用于:电子束焊接、打孔、 表面处理、熔炼、镀膜、物理气相沉积、 雕刻、铣切、切割以及电子束曝光等。

世界上电子束加工技术较先进的国家:德 国、日本、美国、俄罗斯以及法国等。

7.2 数控射流加工设备

数控射流加工设备俗称“水刀”,其主要组 成 部分有增压器、喷嘴、管路系统、执行机构、 控制系统等。 一、机床运动 二、射流加工设备的液压原理 三、增压器 四、喷嘴 五、管路系统 六、工作介质

三、增压器 增Βιβλιοθήκη 器用来提高水压,是水刀的设备的核心。

其多采用往复式,主要由活塞、液压油缸和 高压水缸组成。活塞由大、小两部分组成,靠油压 作用在大活塞上使活塞运动,小活塞则完成对水的 的增压工作。

P出水=A大/A小XP油

7.3射流加工的主要工艺指标

一、切割速度、厚度及其影响因素 工作介质:有磨料的切割力高于纯水射 流。 射流压力:提高该项,有利于提高切割 厚度和速度,但增加设备的 成本。 合适的靶距可获得最大的切割速度。

二、加工精度及其影响因素 工件切割形状及尺寸精度主要受喷嘴运动轨

迹精度及喷嘴内径直径的影响。喷嘴运动轨迹由 CNC数控系统控制。喷嘴内径直径越小,加工精 度越高。

二、射流加工的分类

根据射流介质的不同,分为纯水射流加工、磨 料水射流加工和聚合物水射流加工3类。

1、纯水射流加工 使用工业用水作为工作介 质。因切割力较小,用于切割软质材料,如纸、 橡胶、塑料、毛毯、玻璃钢、石棉板、木材和 纤维制品等。

水刀切割汽车地毯

2、磨料水射流加工 使用混有细粒度磨料的水射流作为工作介质。

水刀切割机器零件

水刀

加砂切割 可切割任何材料而不产生热效应或

机械应力 加砂切割系可完成精密切割

铣削型腔

切割金属零件

切割非金属零件

第八章 电子束加工

8.1 电子束加工

1、概述 电 子 束 加 工 ( Electron Beam

Machining 简称EBM)起源于德国。 1948年德国科学家斯特格瓦发明了第 一台电子束加工设备。

第七章 数控水射流加工

水射流加工机

水刀切割:食品业应用

家禽肉类切割 食品切割是超高压水刀切割最早应用之一

7.1射流加工的原理、分类及特点

一、射流加工的原理 运用液体增压原理,通过特定的装置,如

增压器,将过滤后的工业用水加压至 100~400MPa,再经过直径为0.08~0.5mm的 喷嘴孔口,形成500~900m/s的高速细径射流, 功率密度达 106W/mm2,用其对被切割材料进行切割。