数控机床四方电动刀架的动作原理

数控车床电动方刀架常见故障的分析与诊断

数控车床电动方刀架常见故障的分析与诊断作者:段明忠周丹江赵鑫来源:《科技创新导报》 2013年第20期作者简介:段明忠(1978年-)男,湖北武汉人,硕士研究生,讲师,研究方向:数控技术,机械加工等。

段明忠周丹江赵鑫武汉工程职业技术学院湖北武汉 430080摘要:通过介绍数控车床电动方刀架的结构和工作原理,结合具体数控系统的数控车床,对电动方刀架常见故障进行详细的分析与诊断,找到解决此类问题的有效方法和手段。

关键词:数控车床;方刀架;霍尔元件;接触器;故障中图分类号: TG519 文献标识码:A文章编号:1674-098X(2013)07(B)-0000-001.引言数控机床是典型的机电一体化的高科技产品,集合了机械制造技术、计算机技术、伺服驱动及检测技术、可编程控制技术、液压与气动技术等多项技术。

由于数控机床种类繁多,并集合多项技术,“维修难”的问题已直接影响到数控机床的有效使用。

数控车床是较常见的一类数控机床,其机械传动结构比普通车床简单许多,容易出现故障的部位多集中在刀架系统、CNC 装置和伺服系统等。

统计以往维修数控车床的实例表明,刀架系统故障占到整个数控车床故障的30%左右。

有效掌握数控车床刀架系统的维修规律和特点,对于数控车床的故障处理是大有帮助的。

2.方刀架的结构和工作原理数控车床使用的刀架是数控机床中最常见的装置,有转塔刀架、四方刀架、六角刀架等,即在其上装有四把、六把或更多的刀具。

数控机床的刀架必须要有良好的硬度与强度,以承受粗加工的切削力;同时要保证回转刀架在每次转位的重复定位精度。

作为数控车床的重要部件,刀架的结构形式很多。

以下着重介绍四方刀架(简称方刀架)的结构和工作原理。

数控车床方刀架可以安装四把不同的刀具,转位信号由加工程序指定。

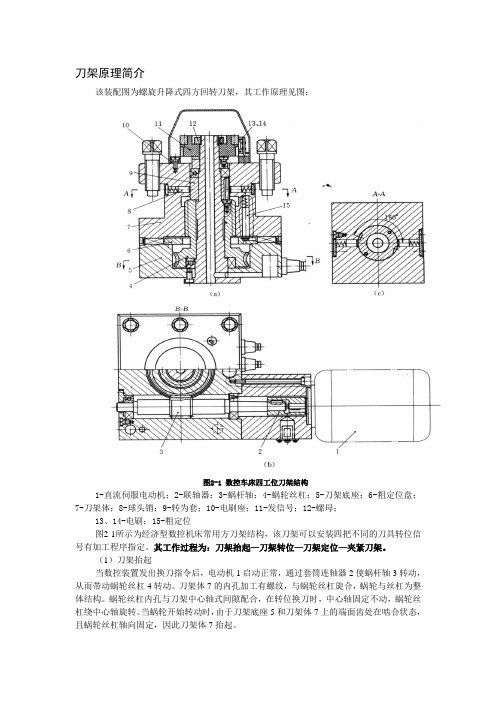

如图1所示为经济型数控机床常用方刀架结构,则该刀架可以安装四把不同的道具,转位信号有加工程序指定。

工作顺序为:刀架抬起—刀架转位—刀架定位—夹紧刀架。

刀架原理简介

刀架原理简介该装配图为螺旋升降式四方回转刀架,其工作原理见图:图2-1 数控车床四工位刀架结构1-直流伺服电动机;2-联轴器;3-蜗杆轴;4-蜗轮丝杠;5-刀架底座;6-粗定位盘;7-刀架体;8-球头销;9-转为套;10-电刷座;11-发信号;12-螺母;13、14-电刷;15-粗定位图2-1所示为经济型数控机床常用方刀架结构,该刀架可以安装四把不同的刀具转位信号有加工程序指定。

其工作过程为:刀架抬起—刀架转位—刀架定位—夹紧刀架。

(1)刀架抬起当数控装置发出换刀指令后,电动机1启动正常,通过套筒连轴器2使蜗杆轴3转动,从而带动蜗轮丝杠4转动。

刀架体7的内孔加工有螺纹,与蜗轮丝杠旋合,蜗轮与丝杠为整体结构。

蜗轮丝杠内孔与刀架中心轴式间隙配合,在转位换刀时,中心轴固定不动,蜗轮丝杠绕中心轴旋转。

当蜗轮开始转动时,由于刀架底座5和刀架体7上的端面齿处在啮合状态,且蜗轮丝杠轴向固定,因此刀架体7抬起。

(2)刀架转位当刀架体抬至一定距离后,刀架底座5和刀架体7的端面齿脱开,转位套9用销钉与蜗轮丝杠4联接,随蜗轮丝杠一同转动,当端面齿完全脱开时转位套正好转过160°(如图所示),球头销8在弹簧力的作用下进入转位套9的槽中,带动刀架体转位。

(3)刀架定位刀架体7转动时带着电刷座10转动,当转到程序指定的刀号时,粗定位销15在弹簧力的作用下进入粗定位盘6的槽中进行粗定位,同时电刷13接触导体使电动机1翻转。

由于粗定位槽的限制,刀架体7不能转动,使其在该位置垂直落下,刀架体7和刀架底座5上的端面齿啮合实现精确定位。

(4)夹紧刀架电动机继续反转,此时蜗轮停止转动,涡杆轴3自身转动,当两端面齿增加到一定夹紧力时,电动机1停止转动。

译码装置由发信体13.14组成,电刷13负责发信号,电刷14负责位置判断当刀架定位出现过位或不到位时,可松开螺母12,调好发信体11与电刷14的相对位置。

刀架故障实例分析刀架作为数控车床的重要配置在机床运行工作中起着至关重要的作用一旦出现故障很可能造成工件报废甚至造成卡盘与刀架碰撞的事故。

电动四方刀架简介 共进组

空心螺杆

作用:带动转位套上下

移动,协助完成换刀

上压板

作用:转位套上升到一

定高度时,弹簧销插入 定位孔,从而带动转位 套旋转

谢谢欣赏

电机

为刀架提供传动力

蜗杆端盖

防止轴承窜动

弹簧销

定义:又称弹性圆柱销,

是一种无头中空的柱形 体,轴向开槽,两头端 部有倒角,用于零件之 间的定位、连接、固定 等;需具备良好的弹性 及抗剪切力 刀架转动时,弹簧销顶 住上压板定位槽,从而 使转位套得到动力使刀 塔转动完成换刀

定位盘

刀架锁紧时增大转位套

下齿盘与固定定位盘之 间的接触面积,从而减 小局部磨损,延长寿命

转位套

主要作用:带动刀塔转

动,协助完成换刀

滚柱轴承

装与涡轮与底座之间,

减小摩擦

键

键常用于轴与轴上的传

动件之间的可拆卸联结, 用以传递转矩和运动; 当配合件之间要求作轴 向移动时,还可以起导 向作用

蜗轮蜗杆

蜗杆带动涡轮转动形成

运动

四方刀架的传动装置

平面轴承

装在上压板与螺母之间,

换刀时减小摩擦Biblioteka 减小压板螺母之间的局部磨损

发信盘、磁钢

发信盘:由霍尔元件组成 磁钢和霍尔元件一起完成刀位信 号的产生

当磁钢与相应刀位的霍尔元件的 距离足够接近时,电流信号发出 给系统,PLC根据信号的输入点 对信号进行判断,到位了就正传 信号结束并发出刀架反转 的信 号,刀架反转锁紧,换刀结束; 没有到位则刀架的正传信号保持 继续选刀,直至相应的刀位信号 产生

电动四方刀架简介

蜗轮蜗杆 平面轴承 发信盘 电机 蜗杆端盖 弹簧销 定位盘 转位套 滚柱轴承 键 磁钢 空心螺杆 上压板

数控车四方刀架故障分析

数控车四方刀架故障分析摘要:在数控机床上,刀架故障是频发故障之一,从刀架运行原理入手,逐步分析,找出故障,排出故障。

关键词:刀架故障故障原因故障排除一、问题:我校二OOO年购进了五台经济型数控车,型号是:CJK6032,机械十档变速,前置四方刀架。

如今已经运行了十五年,现已进入故障高发期,其中,刀架故障频发。

主要故障现象有:刀架不转,刀架转不停,换刀时刀位转不到位及刀架自锁故障。

要找出故障,排出故障,必须了解四方刀架的运行原理。

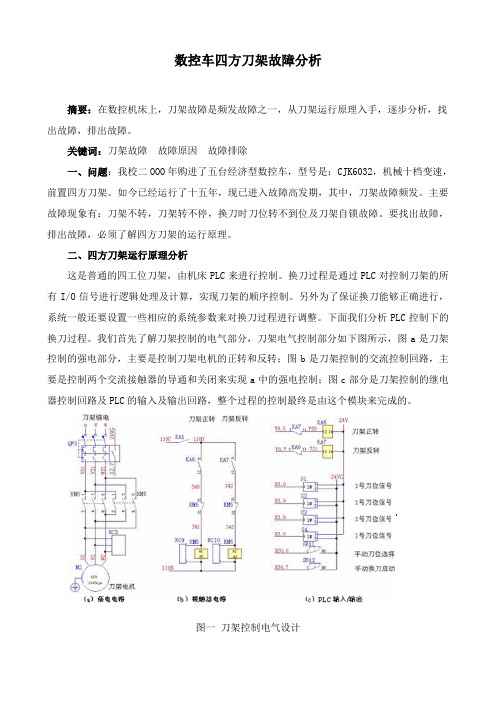

二、四方刀架运行原理分析这是普通的四工位刀架,由机床PLC来进行控制。

换刀过程是通过PLC对控制刀架的所有I/O信号进行逻辑处理及计算,实现刀架的顺序控制。

另外为了保证换刀能够正确进行,系统一般还要设置一些相应的系统参数来对换刀过程进行调整。

下面我们分析PLC控制下的换刀过程。

我们首先了解刀架控制的电气部分,刀架电气控制部分如下图所示,图a是刀架控制的强电部分,主要是控制刀架电机的正转和反转;图b是刀架控制的交流控制回路,主要是控制两个交流接触器的导通和关闭来实现a中的强电控制;图c部分是刀架控制的继电器控制回路及PLC的输入及输出回路,整个过程的控制最终是由这个模块来完成的。

图一刀架控制电气设计下面我们来分析一下换刀过程,刀架换刀有两种模式,一种是手动换刀,一种是通过T指令进行自动换刀。

我们以手动状态为例,介绍一下换刀过程及常见故障。

1、首先我们将机床调至手动状态,通过刀位选择按键进行目的刀位选择,比如说通过检测刀位选择信号(X30.6)的状态,如果按下刀位选择按键,X30.6的状态应该会改变一次,计数器的数值会发生改变,系统选择的目的刀具也会发生相应的改变。

2、选择目的刀具完成以后,下面就是将机床刀架的当前刀位转换到目的刀位。

我们按下刀位转换按键X30.7以后。

这时系统PLC输出一个刀架正转信号Y0.6,KA6吸合;KM5吸合,这时刀架电机开始正向旋转,刀架开始正转。

数控车床四工位电动刀架设计

数控车床四⼯位电动⼑架设计数控车床四⼯位电动⼑架设计摘要:数控车床今后将向中⾼当发展,中档采⽤普及型数控⼑架配套,⾼档采⽤动⼒型⼑架,兼有液压⼑架、伺服⼑架、⽴式⼑架等品种,预计近年来对数控⼑架需求量将⼤⼤增加。

数控⼑架的发展趋势是:随着数控车床的发展,数控⼑架开始向快速换⼑、电液组合驱动和伺服驱动⽅向发展。

根据加⼯对象不同,有四⽅⼑架、六⾓⼑架和⼋(或更多)⼯位的圆盘式轴向装⼑⼑架等多种形式。

回转⼑架上分别安装四把、六把或更多⼑具,并按数控装置的指令换⼑。

本部分主要对四⼯位⽴式电动⼑架的机械设计和应⽤继电-接触控制系统控制部分的设计。

并对以上部分运⽤CAD做图,对电动⼑架有更直观的了解。

最后的提出了对电动⼑架提出了意见和措施。

关键词:数控⼑架,电动⼑架,四⼯位Abstract:numerical control lathe, will in future development, the middle-grade high when to by supporting, high-grade nc cutter revised by both cutting, dynamic type hydraulic cutter, servo cutter, vertical cutter etc varieties, expected in recent years on the nc cutter demand will increase greatly. Nc cutter is the development trend of the development of numerical control lathe, along with, nc cutter began to change cutters quickly and electrohydraulic servo driver combined driving and direction. According to different targets, have four processing cutting, hexagonal cutter and eight (or more) can dise-type axial outfit knife knife, and other forms. Turn the tool carrier separately installs four, six or more tools, and press CNC equipment instructions change knife. This part of 4 Labour vertical electric mainly the mechanical design and application of cutting the relay - contact control system of control part of the design. And the above part of CAD do diagram, a more intuitive electric knife understanding. The final proposed to the electric cutter puts forward opinions and measures.Keywords: nc cutter, electric cutter, four locations引⾔数控机床是集机械、电⽓、液压、⽓动、微电⼦和信息等多项技术为⼀体的机电⼀体化产品。

数控机床四方电动刀架电器故障分析【专业版】

数控机床四方电动刀架电器故障分析【专业版】(文档可以直接使用,也可根据实际需要修订后使用,可编辑放心下载)数控机床四方电动刀架电器故障分析马同新,刘安(山东省城市服务技术学院,264000)摘要:本文讲述了四方电动刀架常见的故障及其维修方法关键词:四方电动刀架; 发讯体中图分类号:TG759 文献标识码:B 文章编号:1004-0420(2021)01-0022-020 引言随着我国机械制造业的发展,数控机床已经普及。

在数控机床的维修与保养中,刀架是其中重要的一部分。

四方电动刀架是数控车床上一种常见的刀架,现以此类刀架为例进行故障分析。

1 机构描述四方电动刀架是以电动机为动力,带动蜗杆旋转,蜗杆带动蜗轮转动,再带动刀具实现换刀;有电动机的正反转带动刀架的抬起换刀和刀架的锁紧,由霍尔元件作为发讯体,把刀位信号发送给数控系统。

图1为机械结构示意图,图2为发讯体与系统连接电器原理图。

图1 螺旋型四工位刀架结构图图2 四工位发讯体系统连接原理图2 故障分析2.1 故障现象一西门子802S系统报警“刀位信号丢失”。

故障分析:802S系统启动后,需要检测刀位信号是否正常。

刀位信号的输入口为I1.0~I1.5,并且信号必须是高电平,如果得不到高电平信号,就会出现刀位信号丢失报警。

四方电动刀架一般都是由霍尔元件作为发讯体,从图2中可以看出刀架的高电平信号是从上拉电阻得到的。

该故障现象说明系统没有检测到来自刀架侧的高电平信号。

故障检测:首先检测24 V电源是否正常,如果无24 V电源,那么就没有高电平刀位信号;再者检查霍尔元件和上拉电阻是否埙坏;其次检查传输信号电缆是否畅通。

2.2 故障现象二系统不能正确的找到刀位或系统报警“寻找刀位超间”。

故障分析:刀架在寻找刀具的过程中,都有时间的设定,如果超出系统设定的时间就会出现系统报警。

该故障现象说明系统在设定的时间内没有接收到刀架侧的刀位信号。

故障检测:首先检测霍尔元件是否埙坏或强力磁体位置是否合适,其次再检测刀架信号电缆是否断路。

FANUC系统数控车床四方刀架手动换刀PMC设计

P MC 接 收从机 床侧各 装置反馈的输 入信 号, 在 控制程序 中进行逻辑 运算 ,作 为机床动 作 的条件及对 外围设备进行诊 断的依据 。Y 是 由 P MC 输 出到机床 侧的信号 。在 P MC 控 制 程序 中,根据 自动控 制的要求 ,输 出信 号 控制机床 侧的电磁阀、接 触器 、信号灯 动作 , 满 足 机床 运 行 的需要 。I / Ol i n k 的地址 是 从 YO 开 始 的 F 是 由 控 制 伺 服 电机 与 主 轴 电机 的系统部分侧 输入到 P MC 信 号 , 系 统 部 分 就是将伺服 电机和主轴 电机 的状态 ,以及请 求相关机床 动作 的信 号 ( 如移动 中信号 、位 置检测信 号、系统准备完成信 号等) ,反馈 到 P MC 中去进行 逻辑运 输,作为机床动 作的条 件 及 进 行 自诊 断 的 依据 ,其 地 址 从 F O 开始。 G 是由 P MC 侧输 出到系统部分 的信 号,对 系统部分进 行控制和信 息反馈 ( 如轴互锁信 号、M 代码执 行完毕信号等 )其地址从 G O 开始。

用 于 数控 机 床 外 围辅助 电气 部 分 的 自动控

制 ,所 以称 为 可编 程 序 机床 控 制器 ,简称

PM C。

x 是 来 自机床侧 的输入信号 ( 如接 近开 关 、 极 限 开 关 、压 力 开 关 、操 作 按 钮 等 输 入

信 号 元件 , I / Ol i n k 的地址是从 X 0 开始 的 。

一

、

F A N U C数控系统 P MC 的介绍

数 控 系 统 分 为 控 制 伺 服 电动 机 和 主 轴 电

机 作各种进给 切削动作 的系统部分 和控制机 床外 围辅助 电气 部分的 P MC。P MC 与 P L C 所 需 实 现 的 功 能 是 基 本 一 样 的 。P L C 用 于 工 厂 一 般 通 用 设备 的 自动 控 制装 置 , 而P MC 专

数控立床自动转位四方刀台换刀原理及故障诊断

组耐压试验、铁心损耗试验(依据电机铁芯故障开展)。

出厂后到货验收的绝缘电阻,直流电阻,交、直流耐压试验。

装机后的空载试验、负载运行试验等。

(2)验收人员要熟练掌握非常规极性试验方法和子绕组首尾测试法,运用现场监督验收、视频远程验收等手段确保修理质量。

电机绕组极性试验目的:为检查磁极线圈的绕制、装配及相互间的连接是否正确。

测试方法:①钢珠检查法:用三相调压器给三相定子绕组(暂时连接成星形)通入60~100V三相交流电压,在定子铁心内圆放一粒钢珠,轻轻拨动钢珠,如钢珠能沿定子铁心内圆转动,表明绕组接线正确;②指南针检查法:在每相绕组中通入低压直流电,将指南针放入铁心内移动一周,若发现极性在圆周上分布不均或指南针动摇不定,则接线可能有错。

电机定子首尾绕组测试目的:检测三相异步电机定子绕组首尾是否正确。

电机定子首尾绕组测试方法:干电池和万用表法:①用万用表欧姆挡找出三相绕组各相的2个线头;②给各相绕组假定编号为U1,U2,V1,V2,W1,W2;③如图1所示,一相绕组接万用表(万用表打在微安或毫安挡),另一相绕组通过开关接电池,在合上开关的瞬时,若万用表指针正向偏转,则为“正对负”,即接万用表正极一端和接电池负极一端同为首或同为尾,接万用表负极一端和接电池正极一端同为首或同为尾;若万用表指针反向偏转,则为“正对正、负对负”,即接万用表正极一端和接电池正极一端同为首或同为尾,接万用表负极一端和接电池负极一端同为首或同为尾;④用同样的方法判别另一相绕组。

(3)验收人员要建立电机台账资料和历史数据保存,验收时要对电机历史数据进行对比分析,尤其是针对直流电阻的验收,不能仅判断不平衡系数Δ合格,要熟悉电机绕组串、并联接线方式,见图2、图3。

图2串联绕组接线方式的直流电阻值是图3中并联绕组接线方式的4倍,如果发生接线错误,无对比数据分析,故障电机就很容易通过验收,造成电机无法正常带载运行或烧毁事故。

4结束语电机修理验收的质量把关,需要合理、规范的验收流程和全面试验,需要人员的专业技能和责任心,需要进行试验数据的研究和对比分析,目前,国家倡导安全、节能、环保的生产理念,做好电机设备验收工作,避免电机烧毁、返修,节省资金,修旧利费,降低对环境的破坏和污染,是每个企业都应该做好和重视的工作。

数控车床四方刀架常见故障与维修方法

数控车床四方刀架常见故障与维修方法作者:郭飞鹰来源:《科技资讯》2014年第11期摘要:数控车在加工制造行业应用越来越广,从而推动职业教育“数控技术”专业的发展,也为职业学校增添了一道亮丽风景,但是机床故障和维修的问题也随之而来,作为不是专业维修人员的数控一线实训教师,我们也应该具备一定的机床保养和维修能力。

关键词:数控车床四方刀架故障维修中图分类号:TG519 文献标识码:A 文章编号:1672-3791(2014)04(b)-0079-01近年来,随着我国加工制造业的迅速发展,具有加工高速、高效、高精的数控机床也随着占踞了加工制造行业的重要地位,尤其是经济性数控机床成本低、高效率更是在小企业、学校等得到普遍应用。

电动四工位四方刀架更是经济型数控机床的重要组成部分,作为一名学校车间的实训指导教师,我将这些年我在维修四方刀架上遇到的问题、故障排除及维修方法作一经验总结,希望能够对大家有所帮助,只是个人经验,如有不足之处还请同行指正。

1 四工位四方刀架的工作原理首先我们要知道四工位四方电动刀架是通过“控制系统发出换到信号,控制继电器动作,既而刀架电机正转,通过蜗轮、蜗杆、螺杆将销盘上升到一定高度时,离合销带动销盘,销盘再带动上刀体转动,当上刀体转到所需刀位时,霍尔元件(发信盘)电路发出到位信号,从而电机反转,反靠销进入反靠槽,离合销从离合盘中爬出,刀架完成粗定位,同时销盘下降端齿啮合,完成精定位,刀架位置被锁紧”。

从而保证了加工过程中,车刀始终能够保持正确的加工位置。

知道工作原理后,我们就可以根据问题现象快速查找和排除问题。

2 故障分析和解决2.1 现象为系统发出指令信号,刀架无旋转换刀动作,这时候我们可以从以下几个方面进行排查(1)空开跳闸。

因为机床电路里有过载和过流保护装置,当过载或过流时,为了保护其它电器元件不受损坏,所以保护装置及时切断回路,导致不能正常换刀,将其恢复即可,当然有些机床使用自恢复保护装置则可忽略此问题。

数控机床四工位电动刀架故障诊断与维修思路

分析原:1)机方面,

机卡死或者夹紧力

大;2)电气方面,

电源的电压过低,甚至没电,也

电机缺相或者电机相序不对。

:首拆下刀架, 蜗轮蜗杆和电机轴之

间是否岀现机卡死,如果正,接着利用电压表检查电

压否正,如果电压正,再查电机相序否正确(

当

查岀的 后,再进刀架电机启动,如果刀

架 正动作,

已(

现 2:上刀体抬起,但 转动。

:苏州大学,2018.

[2] 黄镇财,唐炭,

•基于CAN/LIN网络的车门控制系统

设 [J].电子技术与软件工程,2016(14):63.

[3] 会,

,

,.

CAN

的 电动

系统设计[J].电力电子技术,2011,45(12):84-86.

通大学出版社,2019.

[6]

,

,柏占伟.数控机床故障诊断与维修[M].2版.

A京:械工业出版社,2019.

(上接第73页)

6小范围电商生态圈存在的问题

通过观察,课题小组发现小范围电商生态圈主要存

在两方面的问题。

第一,资源利用率不足。在2020年全面建成小康社会 的压力下,“先富带动后富”已然成为潮流趋势:形成多元

器KM4实现。

腔 =PD2/1.B8 110V ” _

—>———

=P02/2X4 001/3.06

图2刀架正、反转控制原理图

2四工位电动刀架维修思路

控机 岀现 时,

的

,

与原

的, 所 当电动刀架岀现

时,

动,

下

,如 工

作方式、工作 、 现 。同时,

现,

后

下

,

中维修 的全,接