品质部岗位职责流程图.

品质部岗位职责

品质部岗位职责

1. 负责制定和实施公司的品质管理体系,确保产品和服务符合相关标准和法规要求。

2. 负责监督和管理产品生产过程中的品质控制,包括原材料采购、生产工艺、成品检验等环节。

3. 负责制定并执行品质检验标准和程序,确保产品符合客户要求和公司标准。

4. 负责处理和解决产品质量问题,包括客户投诉、产品退货等质量异常事件。

5. 负责对产品质量数据进行分析和统计,及时发现并解决潜在的质量问题。

6. 负责培训和指导生产人员和质量检验人员,提高他们的品质意识和技能水平。

7. 负责参与新产品开发过程,提出品质改进建议并确保新产品

符合品质要求。

8. 负责与供应商进行品质管理沟通和合作,确保供应商提供的原材料和零部件符合公司品质要求。

9. 负责定期组织品质审核和评估,确保品质管理体系的有效运行和持续改进。

10. 负责向上级领导汇报品质管理工作进展和问题,提出改进建议并协助解决问题。

品质部部工作流程图

检验:根据成品检验标准抽样检验;

入库:检验合格产品做好检测记录,入库;

存档:把各项检验记录,检查记录,整改意见书等保存起来。

《生产任务单》

★《生产过程检验标准表》

★《质量异常报告单》

★《纠正预防措施报告》

★《产品检验报告》

3、品质部与物流:发货工作流程表

流程

叙述

负责人

记录/参考

出货:调度下发货计划;

检验:对照发货清单,核对产品名称,规格,标签;并对产品进行抽检。

检验不合格:检验不合格货品通知相关人员;及时进行处理

检验合格出货:产品检验报告交予物流部,出货;

存档:做好检测记录。

★《产品出厂检验表》

★《质量内部联络单》

★《产品检验报告》

《送货单》

★《产品检验报告》

《送货单》

二、内审实施计划:根据年度内审计划编制的具体内审实施计划;

三、召开内审首次会议;

四、实施内部审核,填写内审记录;

五、开出内审不符合报告;

六、编制内Leabharlann 报告;七、召开内审末次会议;

八、各部门根据不符合报告分析不符合原因,制定纠正计划,必要时制定纠正和预防措施计划;

九、各部门实施整改;

十、内审员实施整改有效性验证

存档:所有相关资料存档。

质量主管

生产主管

★《进货质量检验表》

★《半成品检验记录表》

★《产品检验报告》

★《报废统计单》

★《纠正预防措施报告》

6、管理体系内审实施流程

流程

叙述

负责人

记录/参考

编制内审计划

批准

成立审核小组

首次会议

实施审核

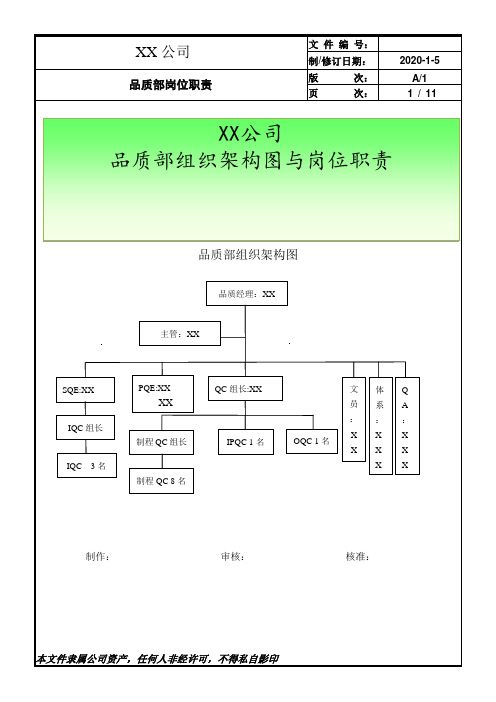

质量部组织机构图

品管部组织架构图图中各缩写词含义如下:CS : Customer Service 客户服务 TRAINNING : 培训一 供应商品质保证(SQA )1. SQA 概念SQA 即供应商品质保证,是通过在供应商处设立专人进行抽样检验,并定期对供应商进行审核、评价从最源头实施品质保证的一种方法。

是以预防为主思想的体现。

2. SQA 组织结构3. 主要职责1) 要求改善。

2) 3)4)5)供应商对投诉反应速度及态度进行排序,为公司对供4. 供应商品质管理的主要办法1) 派驻检验员把IQC 移至供应商,及早发现问题,便于供应商及时返工,降低供应商的品质成本,便于本公司快速反应,对本公司的品质保证有利。

同时可以根据本公司的实际使用情况及IQC 的检验情况,专门严加检查问题项目,针对性强。

2) 定期审核通过组织各方面的专家对供应商进行审核,有利于全面把握供应商的综合能力,及时发现薄弱环节并要求改善,从而从体系上保证供货品质定期排序,此结果亦为供应商进行排序提供依据。

一般审核项目包含以下几个方面:A.品质。

B.生产支持。

C.技术能力及新产品导入。

一般事务,具体内容请看“供应商调查确认表”。

3)定期排序排序的主要目的,是评估供应商的品质及综合能力,以及为是否保留、更换供应商提供决策依据。

排序主要依据以下几个方面的内容:A.SQA批通过率:一般要求不低于95%。

B.IQC批合格率:一般要求不低于95%。

C.来料投入生产后的品质问题(合格率):一般要求总的工序直通过合格率不低于90%(因产品的不同而不同)。

D.回复纠正行动报告(CAR)的态度和速度。

E.交货期的履行情况。

F.审核结果:审核的分数至少在60分以上。

G.与本公司人员的配合情况。

4)帮助导入新的体系和方法.5.附表1.供应商排序表2.供应商品质保证体系评价表3.供应商调查确认表二、来料品质控制(IQC)二者的区别在于:(1)检验须按国际(国家)标准进行抽样、检查及判断。

品质部各岗位职责与流程

IQC 来料检验

来料检验工作流程

供应商送货 仓库暂收 放置待检区 IQC检查

发出来料检验报告 纠正预防措施报告

组织评审

评审同意使用

评审单位: 业务/PMC/工程/采购; 由品质做最终判定。

评审判退

不合格品区

PASS入库

退货供应商

OQC出货检验

OQC:即出货检验, Outgoing Quality Control 的英文缩写简称

IPQC制程检验

1.首件确认

制程检验的工作职责

生产部提交首件确认单,IPQC对比相关标准依据,对产品结构、外观、

尺寸等进行检查,对所检验的产品填写《首件报告》。首件合格即量产,不合

格即要求改善。首件未合格之前,生产不得量产;否则发出《品质异常通知单》

2.巡回检查

在既定的时间范围对自己所负责的机台产品,进行巡回检查(5-10啤产

4.品质异常的清仓确认

当生产现场发生异常或遭到客诉异常时,OQC需协助清查在库品状 态,是否存在类似异常的产品;结果汇报并处理、跟进;

OQC出货检验

出货检验工作流程

出货指令单

发出不合格 品处理报告

仓库备料 放置待检区

组织评审

OQC检查

评审同意出货

PASS出货

评审单位: 业务/PMC/工程/生产; 由品质做最终判定。

出货检验的目的:

产品在出货之前为保证出货产品满足客户品质要求。

出货检验的工作职责

1.出货检查:

负责成品出货前的检验工作,出货产品符合相关检验标准,进行最 终的成品检验;并对于所检验的产品或批次需填写《OQC检验报告》

2. 检验标示

做好出货检验状态(合格、不合格)的标示。

品质部岗位职责及检验流程

质量部岗位职责及检验内容目录管理:AZL—01-2017—18目的:IQC/IPQC/FQC/OQC检验方法原材料检验(IQC )原进厂检验包括三个方面:①库检:原材料品名规格、型号、数量等是否符合实际,一般由仓管人员完成.②质检:检验原材料物理,化学等特性是否符合相应原材料检验规定,一般采用抽检方式.③试检:取小批量试样进行生产,检查生产结果是否符合要求。

来料不合格的处理:①标识:在外包装上标明“不合格”,堆置于“不合格区”或挂上“不合格”标识牌等。

②处置:退货或调货或其他特采。

③纠正措施:对供应商提供相关要求或建议防止批量不合格的再次出现。

2紧急放行:因生产急需,在检验报告出来前需采用的物资,为紧急放行。

需留样检验,并对所放行物资进行特殊标识并记录,以便需要时进行追踪。

3特采:从非合格供应商中采购物资--加强检验。

②检验不合格而采用的物资-—挑选或修复后使用。

4应特别关注不合格品所造成的损失:①投入阶段发现,损失成本为1元。

②生产阶段发现,损失成本为10元。

③在客户手中发现,损失成本为100元。

二、过程检验(IPQC )lPQC 的检验范围包括:①产品:半成品、成品的质量。

②人员:操作员工艺执行质量,设备操作技能差。

③设备:设备运行状态,负荷程度。

④工艺、技术:工艺是否合理,技术是否符合产品特性要求.⑤环境:环境是否适宜产品生产需要。

2工序产品检验:对产品的检验,检验方式有较大差异和灵活性,可依据生产实际情况和产品特性,检验方式更灵活。

质检员全检:适用于关键工序转序时,多品种小批量,有致命缺陷项目的工序产品。

工作量较大,合格的即准许转序或入库,不合格则责成操作员工立即返工或返维。

质检员抽检:适用于工序产品在一般工序转序时,大批量,单件价值低,无致命缺陷的工序产品.员工自检:操作员对自己加工的产品先实行自检,检验合格后方可发出至下道工序。

可提高产品流转合格率和减轻质检员工作量,不易管理控制,时有突发异常现象。

品质部岗位职责

品质部岗位职责

1. 负责制定和执行公司的品质管理体系,确保产品和服务符合

国家法律法规和客户要求。

2. 负责制定品质检验标准和流程,监督产品生产过程中的品质

控制,确保产品的合格率和稳定性。

3. 负责监督供应商的品质管理,评估和审核供应商的品质体系,确保原材料和零部件的品质符合公司要求。

4. 负责组织品质培训和教育,提高员工的品质意识和技能,确

保员工能够有效地执行品质管理体系。

5. 负责处理客户投诉和品质问题,制定改进措施并跟踪执行,

确保客户满意度和品质问题的及时解决。

6. 负责参与新产品开发和设计评审,提出品质改进建议,确保

新产品的品质满足客户需求。

7. 负责定期进行内部品质审核和评估,发现问题并提出改进措

施,确保公司品质管理体系的持续改进。

8. 负责监督品质数据的收集和分析,提供品质报告和分析结果,为公司决策提供品质数据支持。

9. 负责与相关部门合作,推动品质管理改进和项目推进,确保

公司品质目标的实现。

10. 负责执行上级领导交代的其他品质管理工作。

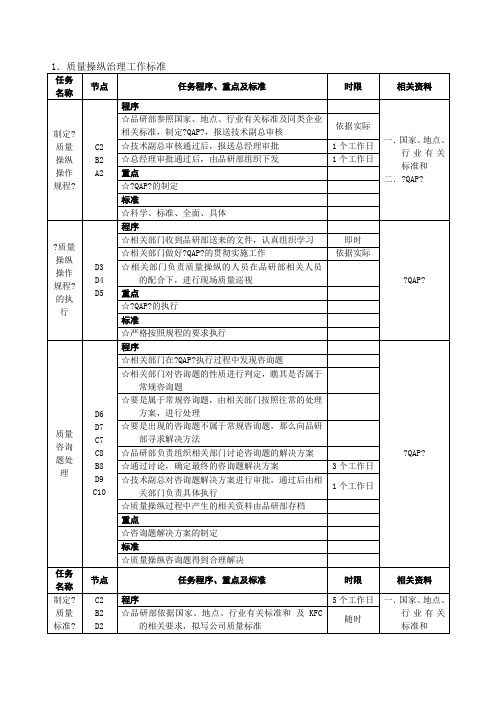

品质控制工作流程图及工作标准

☆品研部修订过的标准报技术副总审核

1个工作日

☆修订的标准报总经理审批

1个工作日

重点

☆质量标准的修订

标准

☆质量标准修订及时,符合公司实际情况

新质量标准的执行

C10

D10

程序

公司?质量标准?

☆修订后的质量标准经领导审批后,品研部及时组织有关部门执行

依据实际

☆关于新的质量标准,品研部对相关人员进行适当的教育、培训

☆组织对原辅料、生产过程和产成品进行检验

依据实际

重点

☆原辅料、产品实现过程和产品的质量监督

标准

☆检验报告单原始记录是否齐全

原辅料检验

C4

D4

D5

E5

E6

F6

程序

一.?原材料和成品检验规程?

二.?原辅料进库单?

☆质检专员对采购的原辅料进行检验

1个工作日

☆质量合格的进库

1个工作日

☆质量不合格的执行退换货处理

一、?生产流程操纵程序文件?

二、企业各部门职责

三、企业各部门工作流程

☆质检专员定期进行制成质量检验,检验方法包括抽样检验、巡回检验等

依据实际

☆生产部、各生产车间协作、参与质检专员的支程质量检验工作,分不从人员配备、检验时刻和地点确定等方面给予支持

依据实际

依据实际

重点

☆原辅料检验执行的标准;原辅料质量检验记录

标准

☆核查原辅料检验记录,验证记录,合格提供方名录

生产过程检验

C7

D7

D8

F9

F8

程序

一.?生产过程质量检验标准?

二.?生产过程质量检验记录?

☆各班班长对生产过程进行质量监控,并定期向品研部进行汇报

品质部组织架构及岗位职责

6.3检验和试验的策划;

6.4质量控制点的设置;

6.5检验标准的制定;

6.6按照工程文件、合同和客户要求对产品(进料、生产零部件、半成品、成品)检验和试验标准的制订/修订、审核和批准;

6.7制定零部件检验标准(进料、制程);

6.8零件图分析;

6.9零件结构分析;

6.32.10与生产/工程技术人员共同分析,比较类似产品的状况;

6.32.11检查相关质量记录及工程技术资料;

6.32.12对判断为异常的零件与正常零件安排相应测试;

6.32.13利用不同零件进行试装,对比功能;

6.32.14进行总结,采取相应的改善措施,且跟进其结果,并向相关部门反馈;

6.32.15必要时,建议将改善好的措施纳入相应质量体系文件;

6.29设计检具;

6.30检具评估并跟进检具在生产现场的使用情况;

6.31对QC进行产品检验标准的培训,并指导其检验工作;

6.32 参与制程改善;

6.32.1进料及制程检验不合格品的确认;

6.32.2收到不合格品报告及不合格样品,对不合格项目与标准进行比较,确认不合格项目;

6.32.3查找与不合格相关的零部件(尺寸),将之与零部件进行实配,必要时,对产品进行试验并收集有关数据进行分析;

7.35检查改善措施的实施进度

7.36确认改善措施的实施效果

7.37对评估合格的纠正预防通知单结案/评估不合格另发纠正与预防措施通知单

7.38必要时,修订相关文件

7.39产品试验;

7.40试验结果的分析

7.41试验报告的提交

8、品质制程组长工作职责;

8.1人员及制度管理 :

8.1.1对下属的工作指导、调配、考核、奖惩、及负责本部门人员转正提报。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

参与分析

处理意见

照明电器有限公司

IPQC 制程检验流程图

部门名称

质量管理部

部门

生产部

品质部

流程名称 开发部

制程检验流程图 采购部

否

审核 是

生产 计 划 单

改进

首件确认

技术支持

投产

配合

生产监督

合格

下工序

改进

建议

拟制: 日期:

制程异常

异常分析 反 馈、记 录 资料存档 审核: 日期:

研究、分析

ห้องสมุดไป่ตู้物料因素

发物料异 常处 理 单

批准 日期

异常处理回复

照明电器有限公司

OQC 成品检验流程图

部门名称

质量管理部

部门

生产部

仓储部

流程名称

成品检验流程图

品质部

采购部

开发部

出货通知单

返工

工艺因素 拟制: 日期:

不合格

组织检验

合不格

不

合

格

进仓、出货

分析、记录

不合格

仓储抽检

不合格

物料因素

场地因素

合格

改善

审核: 日期:

资料存档

发物料异 常处理单

照明电器有限公司

IQC 来料检验流程图

部门名称

质量管理部

部门

行政部

采购部

流程名称 品质部

来料检验流程图 开发部

来料通知

不合格

审批 是 否

配合

审批

不合格

是

否

组织验收

技术支持

检验分析 合格

不合格

确认 分析 报告

入库

不合格

审核

拟制: 日期:

支会

发异常处理单

异常处理回复 审核: 日期:

退换货处理

资料存档 批准 日期