压合制程生产作业规范

压合设计制作规范

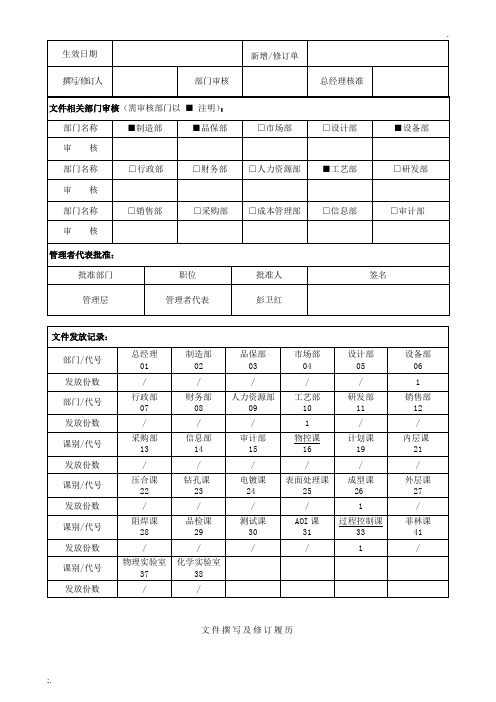

文件撰写及修订履历1.0 目的规范压合工序设计规范,确保压合工序品质。

2.0 范围适用于深圳崇达多层线路压合工序,主要是指层压能力、板边留边、SET边设计、假铜添加、压合工具孔设计、半固化片选择、层压结构设计、压合粗锣模制作、成型防爆槽制作、烘板流程要求。

3.0 权责工艺部:更新制作能力,制定并不断完善设计规范,解决该规范执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及成型锣带进行监控,及时提出相关意见或建议。

品保部:发行并保存最新版文件。

制造部:依照设计部设计资料进行生产制作,及时反馈生产过程中出现的问题。

4.0 作业内容4.1 层压4.1.1 层压能力(缺失)4.1.2 完成板厚及公差:4.1.3 翘曲度:≤0.75%,最小0.5%。

(这里表达什么意思)注:对于不对称结构(包括芯板、PP、残铜率等因素)的板,出MI时须通知研发确认层压结构。

如一款板中存在多种不对称因素问题,制作难度不累加。

4.2 板边留边4.2.1 多层板板边规定:注: 1、负片流程制作的板、HDI 、机械盲孔板不需按上表规定制作,板边宽度设计保证尺寸留大(只大不小原则)2、用PIN-LAM 压合的板子最大留边不做限制。

3、假盲孔结构设计的四层板板边按5-6层标准设计板边留边。

4、模冲板时加边不能超过20mm ,防止冲板时被模具导柱挡住而不能冲板。

5、多层板板边尺寸留边如果在上述规定减少1-2MM 可提升利用率8%以上需提出研发评估。

4.3 SET 边设计4.3.1 层偏测试模块(Coupon )4.3.1.1 层偏测试模块的位置:在板的两个对应角上做模块图5:层偏测试模块位置图 4.3.1.2 层偏测试模块(Coupon )尺寸:最大4mm × 15mm4.3.1.3 层偏测试模块(Coupon )具体设计内容A. 设计图案如下图6:图6:层偏测试模块B. 用于测试层偏的7个孔孔径为1.06mm ;C. 内层Clearance 单边依次为0、0.076mm 、0.1mm 、0.125mm 、0.15mm 、0.175mm 、0.2mm。

压合设计制作规范标准

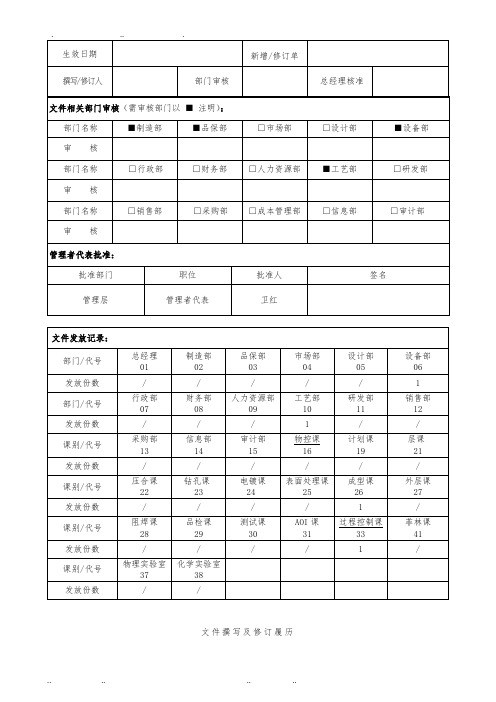

文件撰写及修订履历1.0 目的规压合工序设计规,确保压合工序品质。

2.0 围适用于崇达多层线路压合工序,主要是指层压能力、板边留边、SET边设计、假铜添加、压合工具孔设计、半固化片选择、层压结构设计、压合粗锣模制作、成型防爆槽制作、烘板流程要求。

3.0 权责工艺部:更新制作能力,制定并不断完善设计规,解决该规执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及成型锣带进行监控,及时提出相关意见或建议。

品保部:发行并保存最新版文件。

制造部:依照设计部设计资料进行生产制作,及时反馈生产过程中出现的问题。

4.0 作业容4.1 层压4.1.1 层压能力(缺失)4.1.2 完成板厚及公差:4.1.3 翘曲度:≤0.75%,最小0.5%。

(这里表达什么意思)注:对于不对称结构(包括芯板、PP、残铜率等因素)的板,出MI时须通知研发确认层压结构。

如一款板中存在多种不对称因素问题,制作难度不累加。

4.2 板边留边4.2.1 多层板板边规定:注: 1、负片流程制作的板、HDI 、机械盲孔板不需按上表规定制作,板边宽度设计保证尺寸留大(只大不小原则)2、用PIN-LAM 压合的板子最大留边不做限制。

3、假盲孔结构设计的四层板板边按5-6层标准设计板边留边。

4、模冲板时加边不能超过20mm ,防止冲板时被模具导柱挡住而不能冲板。

5、多层板板边尺寸留边如果在上述规定减少1-2MM 可提升利用率8%以上需提出研发评估。

4.3 SET 边设计4.3.1 层偏测试模块(Coupon )4.3.1.1 层偏测试模块的位置:在板的两个对应角上做模块图5:层偏测试模块位置图 4.3.1.2 层偏测试模块(Coupon )尺寸:最大4mm × 15mm4.3.1.3 层偏测试模块(Coupon )具体设计容A. 设计图案如下图6:图6:层偏测试模块B. 用于测试层偏的7个孔孔径为1.06mm ;C. 层Clearance 单边依次为0、0.076mm 、0.1mm 、0.125mm 、0.15mm 、0.175mm 、0.2mm。

压合流程说明

棕化作业

入板

酸洗

溢流水洗

清水洗

碱洗

DI水洗

水洗

棕化

预浸

DI水洗

烘干

出板

半固化片裁切作业

目的:

将卷状的半固化片,裁切成为符合尺寸的片状。

设备:

裁切机,分条机。

预叠作业

目的:

将PP与内层板叠好,为叠合做准备。 依照工艺流程单要求,将裁切OK的半固化 片(PP),与棕化处理后的内层芯板,叠 在一起,上下各一张或多张。 PS:环境要求,温度20+/-2℃,湿度 50+/-5%。 无尘等级:10000级

PP裁切

预叠

叠合

磨边 棕化

捞边

检 修

X-ray 出货

拆解

压机

棕化作业

目的:

将内层铜面粗化处理,增大内层铜 的面积,增加内层铜面与树脂(PP) 结合面积。 增加铜面对树脂流动之润湿性,促 进树脂在板面的填充性能。 铜面钝化层,可降低后工序药水以 及树脂中胺类成分对铜面造成的粉 红圈。 物料: 棕化药水、清水、超纯水主要物料: 除油药液,棕化药水,还原 药液,超纯水。 主要厂商: 安美特、麦德美

半固化片(PP):

作用:粘贴、绝缘、调整电阻 颜色:一般为淡黄色。 构成:树脂+玻璃纤维布。 简称:PP(PrePreg)。 状态:B状态。 树脂分为A、B、C三个状态,A状态为液体胶水,B状态为半固化状态,C状 态为经过高温高压后固化状态。由B转化给C以后将不能转化为A或B状态。 种类:依照TG点:Tg140、Tg150、Tg170、Tg180

PCB流程介绍

压合篇

学习目录

1、压合原理说明 2、压合流程说明 3、压合所用物料说明 4、压合品质管控点说明

压合工艺流程

压合工艺流程

1. 你知道压合工艺流程是怎么开始的吗?就像搭积木一样,要先把各种材料准备好呀!比如在做电路板的时候,先把铜箔、基材这些准备妥当,这可不是闹着玩的哟!

2. 压合工艺里的加热环节重要不?那简直太重要啦!就好比做饭时火候的掌握,得恰到好处才行!像给材料加热到合适的温度,才能让它们完美结合呢!

3. 想想看,压合时的压力控制像不像在揉面团呀?得掌握好力度呢!如果压力太大或太小,那可就出问题啦,后果很严重的呀!

4. 压合工艺流程中的对齐操作,不就跟排兵布阵一样嘛!每个部分都要在正确的位置,稍有偏差可不行,这可不是开玩笑的呀!

5. 你能理解压合工艺的精细程度吗?那简直就跟绣花一样细致呀!每一个步骤都要精心对待,不然怎么能做出好产品呢!

6. 压合工艺中的冷却阶段重要不?当然重要啦!就像跑完步要慢慢走一会儿一样,得让材料稳定下来呀,这可不是随便说说的!

7. 想想压合工艺流程的复杂性,是不是像解一道超级难的谜题呀!需要一步一步地去探索、去解决,真的不容易呀!

8. 压合工艺里的检测环节,就如同给产品做一次全面体检一样!一点小毛病都不能放过,这多关键呀!

9. 你说压合工艺流程是不是充满了挑战和惊喜呀?就好像一场刺激的冒险,有时候会遇到困难,但也会有成功后的喜悦呢!

10. 总之,压合工艺流程真的很神奇呀!它能把各种材料变成有用的东西,这是多么了不起的事情呀!。

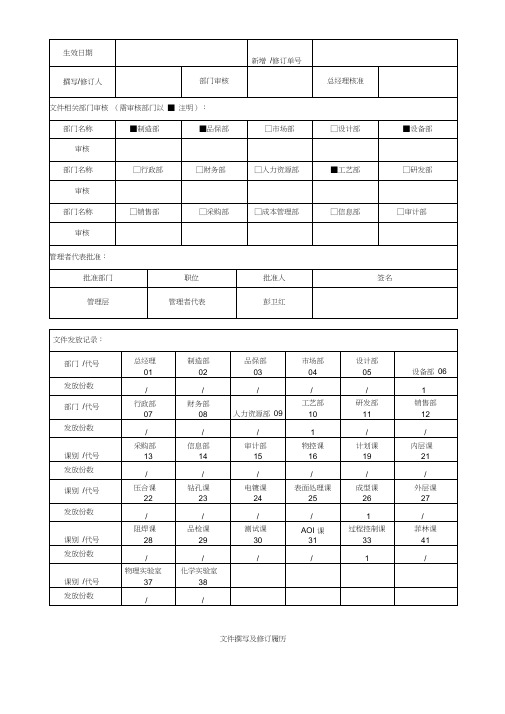

压合设计制作规范

文件撰写及修订履历目的规范压合工序设计规范,确保压合工序品质。

范围适用于深圳崇达多层线路压合工序,主要是指层压能力、板边留边、SET边设计、假铜添加、压合工具孔设计、半固化片选择、层压结构设计、压合粗锣模制作、成型防爆槽制作、烘板流程要求。

权责工艺部:更新制作能力,制定并不断完善设计规范,解决该规范执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及成型锣带进行监控,及时提出相关意见或建议。

品保部:发行并保存最新版文件。

制造部:依照设计部设计资料进行生产制作,及时反馈生产过程中出现的问题。

作业内容层压层压能力(缺失)完成板厚及公差注:对于不对称结构(包括芯板、PP、残铜率等因素)的板,出MI 时须通知研发确认层压结构。

如一款板中存在多种不对称因素问题,制作难度不累加。

板边留边层数压合前的板边宽度设计要求(mm)内层铜厚≤2OZ非喷锡板内层铜厚≤2OZ喷锡板最大内层铜厚≥3OZ板厚≥4.0mm最大次外层PP≤2张次外层PP≥3张次外层PP≤2张次外层PP≥3张标准最小标准最小标准最小标准最小标准最小标准最小3~41311141313131413242018≥165~6151515151817181725242018≥167~91616161618171817262220≥1840 10~1418长边1818长边18282522≥20短边16短边16同非喷锡板30≥1520长边2022长边22长边30长边28长边26长边24宽边18宽边18宽边26宽边26宽边22宽边20注:1、负片流程制作的板、HDI、机械盲孔板不需按上表规定制作,板边宽度设计保证尺寸留大(只大不小原则)2、用PIN-LAM 压合的板子最大留边不做限制。

3、假盲孔结构设计的四层板板边按5-6 层标准设计板边留边。

4、模冲板时加边不能超过20mm ,防止冲板时被模具导柱挡住而不能冲板。

合成作业安全操作规程范本

合成作业安全操作规程范本第一章总则第一条为了保障员工的人身安全和工作顺利进行,避免事故的发生,制定本规程。

第二条本规程适用于公司所有的作业环节,包括但不限于生产作业、设备操作、仓储作业等。

第三条所有员工在执行相关作业前必须通过相关安全培训,并取得相应的操作证书。

第四条所有员工在作业过程中必须按照本规程的要求进行操作,并接受监督。

第五条公司将不定期对员工的作业操作进行检查和评估,并对不符合要求的员工进行必要的纠正和培训。

第二章作业安全操作规范第一节作业前准备第六条在进行作业前,必须对作业区域进行清理和整理,确保无障碍物且工作场所整洁。

第七条确认作业区域是否有明显的危险源,如坑洞、裂缝、高温设备等,并及时报告上级。

第八条对于涉及到高空作业的岗位,必须检查并正确使用所需要的安全防护设备,如安全带、头盔等。

第九条确认所需要使用的工具和设备是否完好,如有缺陷或损坏应及时报告,并不能继续使用。

第二节作业操作第十条在使用各种设备和工具之前,必须对其进行检查,确保安全可靠,并遵循操作说明进行操作。

第十一条在作业过程中,必须按照相关操作规程进行操作,并禁止擅自修改、调整设备参数。

第十二条禁止带电作业、带电操作,必须先切断相关电源,并使用绝缘工具进行操作。

第十三条对于涉及到危险化学品的作业,必须严格按照化学品安全操作规程进行操作,并在必要时佩戴个人防护装备。

第十四条对于需要使用机械设备的作业,必须经过相关培训,并持有相应的驾驶证件,严禁无证驾驶。

第十五条在作业过程中,严禁饮酒、吸烟或使用任何影响工作安全的物品。

第三节突发情况处置第十六条在发生突发情况时,必须立即切断相关设备电源,并采取相应措施进行紧急处理。

第十七条对于火灾、泄漏等紧急情况,必须立即向上级报告,并按照应急预案进行处理。

第十八条在发生意外事故伤害时,必须及时报告上级,并采取必要的紧急救护措施,确保员工生命安全。

第十九条工作中发现机械设备异常声音、异味等情况时,应立即停止作业,并向相关人员报告。

压合流程说明

压合篇

学习目录

1、压合原理说明 2、压合流程说明 3、压合所用物料说明 4、压合品质管控点说明

压合原理

利用高温高压设备(压机),将半固化片&铜箔&内层芯板合成一体。 并在压合完成后制作用于后道工序使用的定位孔,一般为三颗定位孔。

压合作业流程图(一次)

PP冲孔

铆合/热熔

棕化/黑化

检验

压合后信赖性测试项目

1.TG测试、TD测试 设备:热分析设备 2.热应力测试 设备:锡炉 3.玻璃强度 设备:拉力计 4.介质层厚度 设备:金相显微镜

松下电工、日立、斗山

铜箔

作用:制作外层线路 颜色:铜箔颜色 构成:铜 简称:CU( Cuprum ) 状态:铜箔 种类:依照工艺:电解铜箔、压延铜箔

依照厚度:1/3OZ、0.5OZ、1OZ、2OZ、3OZ 物性:TG 玻璃态转化点(Glass Transition Temperature) 检验项目:厚度、针孔、皱褶、擦花、亮点、异色 储存条件:室温,湿度<50℃。 使用期限:厂商提供 主要厂商:台塑南亚、长春、李长荣、招远、日进、

叠合作业

目的:

为压机做准备。 依照工艺流程单要求,板子、铜箔、 牛皮纸、钢板叠合在载盘之上。通过 传送车运送至上料架。

压合作业

压合作业

目的: 利用高温高压设备,将半固化片&铜箔&内层芯板合成一体。 分为热压和冷压两段进行。

压合机说明

➢电加热压机 •电能发热管加热,真空压机。 •铜箔连续缠绕,通过铜箔导电加热真空压机。 ➢传统液体加热压机 •热煤油真空压机 •热水蒸汽蒸汽压机

日立、福田、斗山

铜箔

牛皮纸

作用:

配合钢板进行压合 颜色:棕黄色、棕褐色 A.缓冲压力 B.降低滑动 C.板厚均匀 D.传导热量

压合制程试车作业管理规范

压合制程试车作业

管理规范

1

2020年5月29日

压合制程试车作业规范

一、目的---------------------------------------------------------------1

二、说明---------------------------------------------------------------3

三、设备点检项目----------------------------------------------------4

四、测试项目----------------------------------------------------------5

2 2020年5月29日

一、目的

测试新进设备质量和制程能力,为现场量产做准备

二、说明

压合制程试车针对现有设备及各制程的控制主要包括以下八个方面:

1.棕化制程

2.PP裁切分条制程

3 2020年5月29日

3.回流迭合制程

4.热压、冷压制程

5.X-RAY打靶制程

C外框制程

7.磨边机制程

8.蚀薄铜制程

制程试车计划由相关制程负责PE编制,交付工程部、制造部及品保部会签,会同相关制程的各部负责人共同配合执行。

测试板与小量产规定

(1) 测试板数量: 20-100PNL ,尺寸:接近设备最大设计尺寸,板厚:无特殊要求时40-60mil.

(2) 小量产数量 3-10 lot(150PNL/lot)

4 2020年5月29日

三设备点检项目

2020年5月29日。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压合制程生产作业规范一、目的测试新进设备质量和制程能力,为现场量产做准备二、说明压合制程试车针对现有设备及各制程的控制主要包括以下八个方面:1.棕化制程2.PP裁切分条制程3.回流迭合制程4.热压、冷压制程5.X-RAY打靶制程C外框制程7.磨边机制程8.蚀薄铜制程制程试车计划由相关制程负责PE编制,交付工程部、制造部及品保部会签,会同相关制程的各部负责人共同配合执行。

测试板与小量产规定(1) 测试板数量: 20-100PNL ,尺寸:接近设备最大设计尺寸,板厚:无特殊要求时40-60mil.(2) 小量产数量3-10 lot(150PNL/lot) 三设备点检项目四测试项目测试方法1.棕化制程1.1 拉力测试——测试标准:4lb 以上测试目的: 测试棕化拉力测试材料:1080PP,7630PP,1.0oz铜箔检验工具: 拉力计检验标准:4lb/inch以上测试方法1.准备基板与1oz铜箔,并将铜箔以胶带固定与基板上;2.测试板走完棕化线后将铜箔撕下,压合时铜箔之棕化面需朝下与P.P接触;3.压合完毕之测试板用测试胶带贴直贴紧后再走DES线至蚀刻完毕;4.测试板之线路成型后,以拉力计测量线路之附着力。

1.2 传动测试测试目的: 测试棕化线传动情况测试材料: 4mil1/1之基板,4mil白core检验工具: 目视检验标准:无卡板测试方法:1.以4mil1/1之基板依生产条件走棕化线观察棕化后板面有无明显的滚轮印.2. 4mil白core依正常生产条件走棕化线,观察有无卡板。

1.3微蚀量测试测试目的: 测试棕化线微蚀量测试材料: 39mil1/1之基板检验工具: 电子天平检验标准:35µ”~55µ”测试方法:1.将板厚39mil 15cm×15cm裸铜基板作为测试板,将其用水洗净,置于烤箱内以120℃烘烤15分钟.2.烘烤后取出基板并冷却3分钟,称重至小数点以下四位,记录为W1.3.将测试板与生产板一起走完微蚀槽,注意不可与量产板重迭.4.微蚀完毕后将基板取出水洗,然后置于烤箱内以120℃烘烤15分钟,烘烤后取出基板并冷却3分钟,称重至小数点以下四位,记录为W2..5. Etch count=( W1-W2) ×92900/(2×2.1×A)单位:u" A:测试板面积W1 、W2单位:克A的计算:当规格为10cm×10cm时,A为1001.4 热冲击测试测试目的: 测试棕化信赖性测试材料: 棕化测试板检验工具: 目视,切片检验标准:无爆板测试方法:1.将测试板走完棕化线及压合后,放于288℃锡炉中浸锡10sec,连续5cycle以上;2.观察有无爆板现象。

1.5 粉红圈测试测试目的: 测试棕化信赖性测试材料: 棕化测试板检验工具: 目视检验标准: 无粉红圈测试方法:压合后测试板走钻孔及CUI后,利用蚀刻液将板面铜咬光,观察有无粉红圈2 X-RAY打靶制程1单轴钻孔精度测试目的: 测试X-RAY打靶机单轴钻孔精度测试材料: 39mil1/1,62mil1/1基板检验工具: OGP检验标准: 圆心尺寸相差<0.5mil测试方法:1.将测试板至内层压膜曝光,蚀刻出内层对位靶标2.X-RAY打靶机单轴钻20孔,左右两轴分开测试3.用OGP量测精度误差2.打靶精度测试目的: 测试X-RAY打靶机钻孔精度测试材料: 热压、冷压完毕后之测试板,10PNL检验工具: OGP检验标准: L靶长边圆心尺寸与标准值相差<0.8mil测试方法:1.设定X-RAY打靶条件,打靶作业结束2.用OGP量测精度误差3 CNC外框半捞1 CNC成型精度测试目的: 测试CNC成型精度测试材料: X-RAY打靶完毕之测试板检验工具: OGP检验标准: 外形尺寸与标准值相差<20mil测试方法:1.检查CNC台面清洁,电木板无翘曲2.以正常流程栽PIN,上板3.设计提供之程序捞边结束4. 用OGP量测精度误差4磨边1磨边后板边品质测试目的: 测试磨边后之板边质量情况测试材料: CNC半捞完毕之测试板检验工具: 目视检验标准: 板边无巴里测试方法:1.设定板厚条件2.根据板厚设定进刀量3.确认加工条件后磨边作业完毕4.目视检查板边无巴里2磨边精度测试目的: 测试磨边后之板边质量情况测试材料: CNC半捞完毕之测试板检验工具: OGP检验标准: 外形尺寸与标准值相差<20mil测试方法:1.设定板厚条件2.根据板厚设定进刀量3.确认加工条件后磨边作业完毕4. 用OGP量测精度误差4.回流迭合制程4.1钢板刷磨测试目的: 测试钢板刷磨线是否损伤钢板测试材料: 1.6mm 45”×51”钢板30片检验工具: 目视检验标准: 无刮痕测试方法:1准备钢板30PNL,线速20 m/min,做连续刷磨处理2目视检查无刮痕4.2钢板烘干测试目的: 测试钢板刷磨线之烘干能力测试材料: 1.6mm 45”×51”钢板30片检验工具: 目视检验标准: 无水痕测试方法:1准备钢板30PNL,线速20 m/min,做连续刷磨处理后烘干2目视检查无水痕5.压合机测试5.1热盘压力均匀性测试目的: 测试热盘压力均匀程度测试材料: 50”长之铅条检验工具: 螺旋测微仪检验标准: 1.372*+/-0.015mm*9=+/-0.185mmR〈0.185*2=0.37mm测试方法:1.根据压机的热盘尺寸(54 in×49in),裁定相应长度(51in)的铅条各三条;2.将裁定后的铅条由左至右,均匀间距,水平放在热盘上,铅条前后要求超出热盘1 in左右;3.上压力至380psi、3min后,泄压;4.水平取出各压合后的铅条,选取均匀间距各10点,用螺旋测微器进行测量,并作记录。

5.2热盘温度均匀性测试目的: 测试热盘温度均匀程度测试材料: 1.6mm 20”×24”有铜基板8片检验工具: 12点测温仪检验标准: 设定温度±3℃测试方法:1.均匀九点放入测温传感器;2.将迭和完毕之测试板进行压合,同时记录下各点的温度;3.计算其热盘均匀性。

5.3热压机升温速率测试目的: 测试热压机材料升温速率测试材料: 料号1470300-7迭构,测试板60PNL检验工具: 12点测温仪检验标准: 1.5℃/min~2.0℃/min测试方法:1.依正常方式迭合10BOOK以后,以量产程序压合2.将热压机测试OPEN样品取上、中、下中心点放置感温线进行测试;3.计算温度记录器温度由80℃升至140℃的升温时间;5.4板厚均匀性测试目的: 测试压合后板子的厚度均匀性测试材料: 压合后之1470300-7测试板检验工具: 板厚量测仪检验标准: 板厚±3mil测试方法:1.选定料号,确认压合机之生产条件无误后方可进行;2.待板子冷却至室温后方可量测3.量测时每一PNL取5点量测(即均匀四边角各取一点及中心点共五点),取样以压机中第一、五、十个OPEN为基准,记录时须将每个OPEN区分开;4.每个OPEN取样20PNL共计60PNL,量测完毕后计算出各OPEN之平均板厚与σ值;5.检视各量测值平均板厚是否在压合之理论范围值之内,以在标准值±3mil内为基准,检视各量测值是否有在范围之外,即为异常状况.1板面咬蚀量测试测试目的: 了解现行之咬蚀状况,测试不同线速下之不同咬蚀量。

测试材料:39mil2/2裸铜板,20" ×24"2PNL检验工具:MRX检验标准:300±50u"测试方法:首先用MRX-4000量测板子经过5M微蚀后的咬蚀量,记下数值, 然后再测经过4M后的咬蚀量,记下数值.然后再测经过3M后的咬蚀量,记下数值.再测经过2M后的咬蚀量,记下数值.以后两次的数值与理论上的数值进行比较.2板面干燥度测试测试目的:分析现行蚀薄铜后板面干燥状况测试材料:39mil1/1裸铜板, 20" ×24"20PNL检验工具:目视标准值:板面无水痕测试方法:将测试板倾斜放在白纸上轻敲,观察白纸上是否有水痕.3烘干温度测试测试目的:分析现行蚀薄铜烘干段之温度精准度测试材料:39mil1/1裸铜板,20" ×24"20PNL检验工具:温度计标准值:5℃内测试方法:将温度计伸进烘干段,所反映出的温度与表值相比较,以纠正温度微小变化.4上下咬蚀差测试目的:了解现行蚀薄铜的上下咬蚀状况.测试材料:39mil2/2裸铜板,20” ×24”2PNL检验工具:MRX标准值:<50 u”测试方法:首先使用MRX-4000量测上下面铜厚记下H1,再将板子通过蚀薄铜后进行MRX-4000量测板上下面铜厚.5均匀性测试测试目的:了解现行之板面均匀性状况.测试材料:39mil2/2裸铜板, 20" ×24" 2PNL检验工具:MRX标准值:板面咬蚀在300u"内,u值〈10%测试方法:使用MAX量测咬前的56点,上下面都量.在经咬蚀后量测其上下板面的各56点,计算其均匀性。