蒸发器计算公式设计实例

多效蒸发计算实例

多效蒸发计算实例多效蒸发是一种高效的蒸发过程,通过多个蒸发器的多次蒸发使得产生的蒸汽可以循环利用,提高能源利用率。

下面是一个多效蒸发计算的实例,来说明多效蒸发的工作原理和计算方法。

假设有一台多效蒸发装置,用于处理1000 kg/h的食品浆料,浆料中含有75%的水分。

该多效蒸发装置共有3个蒸发器,设定的蒸发温度为80℃。

第一步,我们先计算浆料中水的质量。

由于浆料含水量为75%,所以浆料中的水质量为1000 kg/h * 75% = 750 kg/h。

第二步,我们需要计算每个蒸发器的蒸汽消耗量。

假设第一个蒸发器的效率为80%,第二个蒸发器的效率为70%,第三个蒸发器的效率为60%。

第一个蒸发器的蒸汽消耗量可以通过以下公式计算:Q1=(1-η1)*m其中,Q1为第一个蒸发器的蒸汽消耗量,η1为第一个蒸发器的效率,m为浆料中水的质量。

Q1 = (1 - 80%) * 750 kg/h = 0.2 * 750 kg/h = 150 kg/h第二个蒸发器的蒸汽消耗量可以通过以下公式计算:Q2=(1-η2)*(m-Q1)其中,Q2为第二个蒸发器的蒸汽消耗量,η2为第二个蒸发器的效率,m为浆料中水的质量,Q1为第一个蒸发器的蒸汽消耗量。

Q2 = (1 - 70%) * (750 kg/h - 150 kg/h) = 0.3 * 600 kg/h =180 kg/h第三个蒸发器的蒸汽消耗量可以通过以下公式计算:Q3=(1-η3)*(m-Q1-Q2)其中,Q3为第三个蒸发器的蒸汽消耗量,η3为第三个蒸发器的效率,m为浆料中水的质量,Q1为第一个蒸发器的蒸汽消耗量,Q2为第二个蒸发器的蒸汽消耗量。

Q3 = (1 - 60%) * (750 kg/h - 150 kg/h - 180 kg/h) = 0.4 *420 kg/h = 168 kg/h第三步,我们需要计算多效蒸发装置的总蒸汽消耗量。

总蒸汽消耗量等于各个蒸发器的蒸汽消耗量之和。

蒸发器工艺计算方法示例

思路:一、先确定工艺流程二、求初始各效蒸发水量 1、初定沸点升为15℃2、各效加热蒸汽和料液沸点之间传热温差为20℃(一般为15-20℃)3、确定最后一效二次蒸汽压强,一般为10KPa ,并对应出温度。

4、推出其它各效和生蒸汽温度及压强。

5、设计换热器位置、加热蒸汽或热水来源,冷凝水温度。

6、列方程组求各效蒸发水量,作为初始值。

三、重新计算各效蒸发水量1、确定苦卤沸点升(实验确定,或参考专利“一种沸石法从海水提取硫酸钾的方法”,可初定为127℃) 根据各效蒸发水量比例,确定其余各效料液沸点升。

44332211升升升升t W t W t W t W === 2、根据各效沸点升、传热温差20℃、以及末效温度,从末效开始推出各效状态和生蒸汽状态。

4.2 方案2:四效逆流,并且增加两个换热器 4.2.1系统示意图4.2.2 求初始各效蒸发水量 4.2.2.1 基础数据1、初定沸点升为15℃2、各效加热蒸汽和料液沸点之间传热温差为20℃(一般为15-20℃)3、确定最后一效二次蒸汽压强,一般为10KPa ,并对应出温度。

4、推出其它各效和生蒸汽温度及压强。

5、设计换热器位置、加热蒸汽或热水来源,冷凝水温度。

6、列方程组求各效蒸发水量,作为初始值。

各效常数表图4.2 蒸发系统示意图(1)富钾卤水:F=218997.81kg/h,t0=25℃。

(2)中间卤水:C p0:3.316kJ/(kg·℃)。

(3)总蒸发水量:108110.03kg/h(4)换热器1冷却水出口温度比进换热器的物料温度130.3℃高20℃,即150℃。

(5)换热器2冷却水出口温度比进换热器的物料温度60.3℃高20℃,即80℃。

4.2.2.2 热量衡算1蒸发水衡算:1效二次汽量+2效二次汽量+3效二次汽量+四效二次汽量=总蒸发水量w1+ w2+ w3+ w4=108110.032 Ⅳ效衡算:四效进汽汽化热+四效进料热量=四效出汽热量+四效出料热量2308.03*w3+3.316*218997.81*25=2578.4*w4+3.316* (218997.81-w4)* 60.33换热器Ⅱ衡算:换热器Ⅱ热水变冷水放出的热量=换热器2物料吸收的热量4.223*w1* (115.3-80) =3.316* (218997.81- w4)* (t2-60.3)4 Ⅲ效衡算:Ⅲ效进汽汽化热+Ⅲ效进料热量=Ⅲ效出汽热量+Ⅲ效出料热量2215.57*w2+3.316 * (218997.81-w4)*t2=2644.19*w3+3.316*(218997.81-w4-w3)* 95.35Ⅱ效衡算:Ⅱ效进汽汽化热+Ⅱ效进料热量=Ⅱ效出汽热量+Ⅱ效出料热量2112.87*w1+3.316*(218997.81-w4-w3)*95.3=2215.57*w2+3.316* (218997.81-w4-w3-w2)* 130.26换热器Ⅰ衡算:换热器Ⅰ热水变冷水放出的热量=换热器1物料吸收的热量4.281*D* (185.3-150)= 3.316* (218997.81-w4-w3-w2)* (t1-130.3)7Ⅰ效衡算:Ⅰ效进汽汽化热+Ⅰ效进料热量=Ⅰ效出汽热量+Ⅰ效出料热量1995.90* D+3.316* (218997.81- w4- w3- w2)* t1=2746.40* w1+3.316* (218997.81- w4- w3- w2-w1)* t1 4.2.2.3 MATLAB运算function q=f(p)q(1)= p(4)+ p(5)+ p(6)+ p(7)-108110.03;q(2)= 2308.03*p(6)+3.316*218997.81*25-(2578.4*p(7)+3.316* (218997.81-p(7))* 60.3);q(3)= 4.223*p(4)* (115.3-80) -(3.316* (218997.81- p(7))* (p(2)-60.3));q(4)= 2215.57*p(5)+3.316 * (218997.81-p(7))*p(2)-(2644.19*p(6)+3.316*(218997.81-p(7)-p(6))* 95.3);q(5)= 2112.87*p(4)+3.316*(218997.81-p(7)-p(6))*95.3-(2215.57*p(5)+3.316* (218997.81-p(7)-p(6)-p(5))* 130.2);q(6)= 4.281*p(3)* (185.3-150)- (3.316* (218997.81-p(7)-p(6)-p(5))* (p(1)-130.3));q(7)= 1995.90* p(3)+3.316* (218997.81- p(7)- p(6)- p(5))* p(1)-(2746.40* p(4)+3.316* (218997.81- p(7)- p(6)- p(5)-p(4))* p(1));运行命令:x=fsolve('f2',[1 2 3 4 5 6 7]',optimset('Display','off')) 计算结果:4.2.3 重新计算各效蒸发水量 4.2.3.1 基础数据1、确定苦卤沸点升(实验确定,或参考专利“一种沸石法从海水提取硫酸钾的方法”,可初定为127℃) 根据各效蒸发水量比例,确定其余各效料液沸点升。

(完全版本)蒸发器热量和面积的计算法则

(完全版本)蒸发器热量和面积的计算法则1. 介绍本文档提供了一种用于计算蒸发器热量和面积的方法,该方法可以帮助用户根据具体需求设计蒸发器,以确保其高效、稳定地运行。

2. 热量计算法则2.1 基本原理蒸发器的热量主要由输入热量、损失热量和有效热量组成。

输入热量是指蒸发器从外界接收的热量,损失热量是指在热量传递过程中产生的热量损失,有效热量是指实际用于蒸发器工作的热量。

2.2 计算公式蒸发器的热量计算公式如下:\[ Q = Q_{\text{输入}} - Q_{\text{损失}} \]\[ Q_{\text{有效}} = Q_{\text{输入}} - Q_{\text{损失}} \]其中:- \( Q \) 表示蒸发器的热量(单位:千瓦时,kWh);- \( Q_{\text{输入}} \) 表示蒸发器的输入热量(单位:千瓦时,kWh);- \( Q_{\text{损失}} \) 表示蒸发器的损失热量(单位:千瓦时,kWh);- \( Q_{\text{有效}} \) 表示蒸发器的有效热量(单位:千瓦时,kWh)。

3. 面积计算法则3.1 基本原理蒸发器的面积主要由传热面积和辅助面积组成。

传热面积是指蒸发器中进行热量传递的面积,辅助面积是指用于支持蒸发器运行的面积。

3.2 计算公式蒸发器的面积计算公式如下:\[ A = A_{\text{传热}} + A_{\text{辅助}} \]其中:- \( A \) 表示蒸发器的总面积(单位:平方米,m²);- \( A_{\text{传热}} \) 表示蒸发器的传热面积(单位:平方米,m²);- \( A_{\text{辅助}} \) 表示蒸发器的辅助面积(单位:平方米,m²)。

4. 应用示例以下是一个简单的应用示例,用于计算一个特定蒸发器的热量和面积。

4.1 假设条件- 输入热量:1000 kWh;- 损失热量:200 kWh;- 传热面积:50 m²;- 辅助面积:10 m²。

蒸发器的设计计算

蒸发器的设计计算蒸发器设计计算已知条件:工质为R22,制冷量为3kW,蒸发温度为7℃。

进口空气的干球温度为21℃,湿球温度为15.5℃,相对湿度为56.34%;出口空气的干球温度为13℃,湿球温度为11.1℃,相对湿度为80%。

当地大气压力为Pa。

1.蒸发器结构参数选择选择φ10mm×0.7mm紫铜管,厚度为0.2mm的铝套片作为翅片,肋片间距为2.5mm,管排方式采用正三角排列,垂直于气流方向的管间距为25mm,沿气流方向的管排数为4,迎面风速为3m/s。

2.计算几何参数翅片为平直套片,考虑套片后的管外径为10.4mm,沿气流方向的管间距为21.65mm,沿气流方向套片的长度为86.6mm。

设计结果为每米管长翅片表面积为0.3651m²/m。

每米管长翅片间管子表面积为0.03m²/m。

每米管长总外表面积为0.3951m²/m。

每米管长管内面积为0.027m²/m。

每米管长的外表面积为0.m²/m。

肋化系数为14.63.3.计算空气侧的干表面传热系数1)空气的物性空气的平均温度为17℃。

空气在下17℃时的物性参数为:密度为1.215kg/m³,比热容为1005kJ/(kg·K)。

2)空气侧传热系数根据空气侧传热系数的计算公式,计算得到空气侧的干表面传热系数为12.5W/(m²·K)。

根据给定的数据,蒸发器的尺寸为252.5mm×1mm×10.4mm。

空气在最窄截面处的流速为5.58m/s,干表面传热系数可以用小型制冷装置设计指导式(4-8)计算得到,计算结果为68.2W/m2·K。

在确定空气在蒸发器内的变化过程时,根据进出口温度和焓湿图,可以得到空气的进出口状态点1和点2的参数,连接这两个点并延长与饱和气线相交的点w的参数为hw25kJ/kg。

dw6.6g/kg。

tw8℃。

蒸发器计算公式设计实例

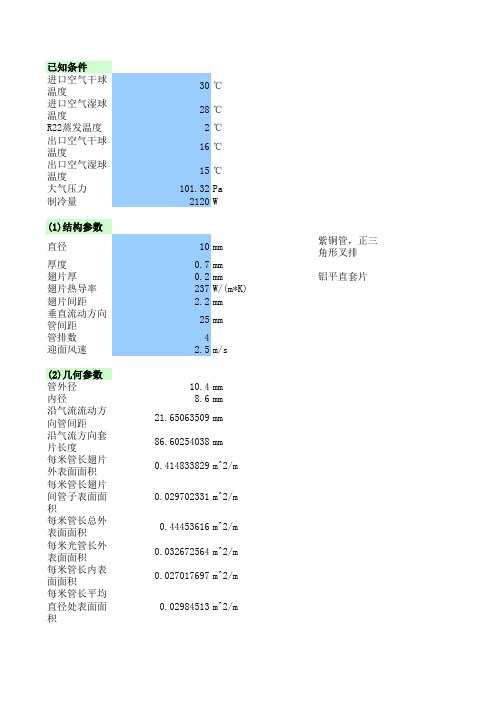

0.3 2.2 1039.144912 W/(m^2*K)

20.19773057 ℃

0.0048 m^2*K/W 30.70243102 W/(m^2*K)

620.1194298 W/m^2 10203.14617 W/m^2

-13.53%

0.179661017 m^2 3.4186963 m^2

7.690479673 m 0.04978393 m^2 980 mm 275 mm 0.2695 m^2 11 43.12 m

1.136 -0.9 667.2 0.7

C5 Ffl 管内R22蒸发 时表面传热系 数

(8)传热温差 的初步计算 传热温差

(9)传热系数 翅片侧污垢热 阻,管壁导热 热阻,翅片与 管壁接触热阻 传热系数

(10)核算假 设的热流密度 值 管外热流密度 管内热流密度

偏差

(11)蒸发器 结构尺寸 所需内表面传 热面积 所需外表面传 热面积 所需传热管总 长 迎风面积 蒸发器宽 蒸发器高 实际迎风面积 垂直于气流方 向每排管数 换热管实际总 长 传热管实际内 表面传热面积 换热面积裕度 传热管长度裕 度

83.77312878 W/(m^2*K)

1.198 kJ/(kg*K)

0.658 kJ/(kg*K) 1267.4 kg/m^3 25.53 kg/m^3 201.16 kJ/kg 583.78 kPa 0.0112 N/m 0.000256 Pa.s 0.00000842 Pa.s 0.093 W/(m*K) 0.0109 W/(m*K)

查此温度下空 气物性

查焓湿图

当量表面传热 系数

(7)管内R22蒸 发时表面传热 系数 饱和液体比定 压热容 饱和蒸气比定 压热容 饱和液体密度 饱和蒸气密度 汽化潜热 饱和压力 表面张力 液体动力粘度 蒸气动力粘度 液体热导率 蒸气热导率 液体普朗特数 蒸气普朗特数 进口干度 出口干度 热流密度 质量流速 R22总质量流 量 总流通截面积 每根管子有效 流通截面面积 蒸发器分路数 分路数取整 每一分路R22 在管内实际流 量 每一分路R22 在管内实际流 速 B0 C0 Frl 雷诺数 hl C1 C2 C3 C4

(实战版)蒸发器热量及面积的实用计算公式

(实战版)蒸发器热量及面积的实用计算公式在工程和制冷领域,准确计算蒸发器的热量和面积对于系统设计和效率至关重要。

本文档提供了一套实用的计算方法,旨在帮助工程师和相关专业人士在设计、优化和评估蒸发器系统时做出更加精准的决策。

1. 热量计算蒸发器的热量损失或吸收可以通过以下公式进行估算:\[ Q = U \cdot A \cdot (T_{in} - T_{out}) \]- \( Q \) - 热量(单位:千瓦或千焦)- \( U \) - 热传递系数(单位:W/(m²·K))- \( A \) - 热交换面积(单位:m²)- \( T_{in} \) - 进口温度(单位:摄氏度或开尔文)- \( T_{out} \) - 出口温度(单位:摄氏度或开尔文)a. 热传递系数 (U)热传递系数 \( U \) 取决于流体的性质、流速、管壁材料以及换热器的类型。

通常,它可以通过经验公式或者实验数据获得。

在缺乏准确数据的情况下,可以参考行业标准表格进行选取。

b. 热交换面积 (A)热交换面积 \( A \) 是指蒸发器内部可供热量传递的表面积。

这个值可以通过蒸发器的设计图纸或者制造商提供的规格来确定。

c. 进出口温度差温度差 \( (T_{in} - T_{out}) \) 是热量传递的关键驱动因素。

它受到流体性质、流速、换热器的设计以及操作条件的影响。

实际操作中,这个值可以通过测量或者模拟得到。

2. 面积计算在确定了热量需求后,可以通过以下公式计算所需的蒸发器面积:\[ A_{required} = \frac{Q_{required}}{U \cdot (T_{in} - T_{out})} \]- \( A_{required} \) - 所需蒸发器面积(单位:m²)- \( Q_{required} \) - 所需热量(单位:千瓦或千焦)- \( U \), \( T_{in} \), \( T_{out} \) - 含义同前a. 考虑其他因素实际工程中,还需要考虑其他因素,如翅片间距、翅片高度、管子直径、管子排列方式等,这些都可能影响实际的有效换热面积。

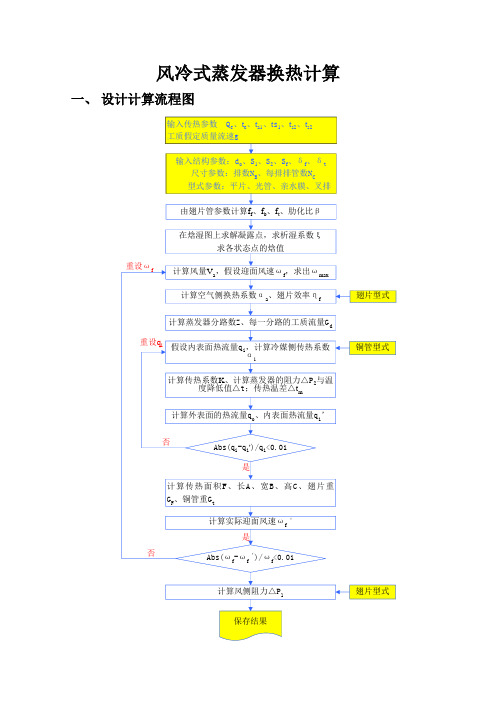

蒸发器热力计算

风冷式蒸发器换热计算一、设计计算流程图二、 设计计算(以HLR45S 为例)1、已知参数换热参数:冷凝负荷:Q e =31000W 蒸发温度:t k =-1℃回风干球温度:t a1=7℃,湿球温度t s1=6℃ 送风干球温度:t a1=4℃,湿球温度t s1=3.6℃ 工质质量流速:g =140 kg/(m 2*s) 冷凝器结构参数:铜管排列方式:正三角形叉排 翅片型式:开窗片,亲水膜 铜管型式:光管铜管竖直方向间距:S 1=25.4mm 铜管水平方向间距:S 2=22mm 紫铜光管外径:d 0=9.52mm 铜管厚度:δt =0.35mm 翅片厚度:δf =0.115mm 翅片间距:S f =1.8mm 冷凝器尺寸参数排数:N C =3排 每排管数:N B =52排2、计算过程1)冷凝器的几何参数计算翅片管外径:f b d d δ20+== 9.75 mm 铜管内径:t i d d δ-=0=8.82 mm 当量直径:)()(2))((4411f f b f f b eq S d S S d S U Ad δδ-+---===3.04 mm单位长度翅片面积:322110/)4(2-⨯-=f b f S d S S f π=0.537 m 2/m单位长度翅片间管外表面积:310/)(-⨯-=f f f b b s S d f δπ=0.0286 m 2/m 单位长度翅片管总面积:b f t f f f +==0.56666 m 2/m 翅片管肋化系数:it i t d ff f πβ===20.46 2)确定空气在蒸发器内的状态变化过程:进风点:h1=20.74kJ/kg ,d1=5.5g/kg 出风点:h2=16.01kJ/kg ,d2=4.8g/kg在湿空气焓湿图上连接状态点1和2,并延长与饱和空气线相交于饱和点4,如图:饱和点:h4=11.65kJ/kg ,d4=4.2g/kg ,t4=1.2℃ 在蒸发器中空气的平均焓:)42ln(2143h h h h h h --+==18.09 kJ/kgd3=5.1g/kg ,t3=5.3℃ 析湿系数:434346.21t t d d --+=ξ=1.5493) 空气侧换热系数迎面风速假定:f w =2.1 m/s最窄截面处风速:))(/(11max b f f f f d S S w S S w --=δ=3.64m/s 蒸发器空气入口干球温度为:t a1=7℃ 蒸发器空气出口干球温度为:t a2=4℃确定空气物性的温度为:2/)(21a a m t t t +==5.5℃ 在t m =5.5℃下,空气热物性:v f =13.75×10-6m 2/s ,λf =0.02477W/mK ,ρf =1.268kg/m 3,C Pa =1.005kJ/(kg*℃) 空气侧的雷诺数:f eq f v d w /Re max = =805.73由《制冷原理与设备》中公式(7-36),空气侧换热系数meq eq nf f O d d C ⎪⎪⎭⎫ ⎝⎛=γλαRe '=47.98 W/m 2K 其中:362)(103)(000425.0)(02315.0518.0eqeqeqd d d A γγγ-⨯-+-==0.1852⎥⎦⎤⎢⎣⎡⨯-=1000Re 24.036.1f A C =0.216 eq d n γ0066.045.0+==0.59311000Re 08.028.0f m +-==-0.2155铜管差排的修正系数为1.1,开窗片的修正系数为1.3,则空气侧换热系数为:(开窗片、波纹片的修正系数有待实验验证)'oo αα=×1.1×1.3=68.62 W/m 2K 对于叉排翅片管簇:fd s 1=ρ=25.4/9.75=2.6051 3.027.121'-=l l ρρ=2.7681 式中:21,l l 为正六边形对比距离,21l l =翅片当量高度:)'ln 35.01)(1'(5.0'ρρ+-=f d h =0.01169 mδλαa om 2==75.4 m -1翅片效率:')'(mh mh tgh f =η =0.802 表面效率:)1(1f tf s f f ηη--==0.812空气侧当量换热系数为:s o f ηξαα==85.81 W/m 2K 4)冷媒侧换热系数设R22进入蒸发器的干度x 1=0.16,出口蒸发器时x 2=1.0,则R22的总流量为:)(12x x r Q G er -== 0.17901 kg/sR22的总流通截面:gG A r==12.7866×10-4 每根管子的有效流通截面:42i i d A π==6.1067×10-5蒸发器的分路数:iA AZ ==20.9 取Z =21 每一分路的R22流量:ZG G rd ==0.008524 kg/s R22在管内蒸发时换热系数可按下式计算:343.02.02.0i 6.0g 7.2⎪⎪⎭⎫ ⎝⎛=cr c ii P P d q α=8.3766q i 0.6(如果是内螺纹管,换热系数则需乘以系数1.2)由于R22与润滑油能相互溶解,可忽略管内侧污垢。

蒸发器热力计算范文

蒸发器热力计算范文

一、蒸发器热力计算原理

蒸发器是一种热交换设备,它允许在当蒸发液体被加热进入蒸发器时,其余部分的蒸发液体将流入另一容器,在这里蒸发器将蒸汽抽出,以及回

收到液体。

蒸发器的主要工作原理是,将热量从低温的一侧转移到高温的

一侧,从而使热力导致蒸发液体的变化。

蒸发器热力计算通过分子运动理

论来计算蒸发量和蒸汽气体的温升,这将取决于入口温度、出口温度、吸

热量和蒸汽的比体积。

二、蒸发器热力计算方法

1、量热器热力计算。

量热器热力计算的基本原理是:原始液体的流量、温度和比焓都是已知的,从而计算吸热量和蒸发量。

计算的公式为:Q=C*m*ΔT

其中,C为比热容,m为物质的流量,ΔT为原始温度和终温度的差值。

2、熵差热力计算。

熵差热力计算的基本原理是:利用熵差法来计算

蒸发量和吸热量,其中,熵的定义为:当物质进行任意变化时,需要输入

的所有热量都能够用来改变温度。

S=Q/T

其中,S为熵,Q为热量,T为温度。

3、熵回收热力计算。

熵回收热力计算的基本原理是:利用蒸发器的

发热量(Q1)、冷却器的吸热量(Q2)和熵变动量S的关系,来计算蒸发量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

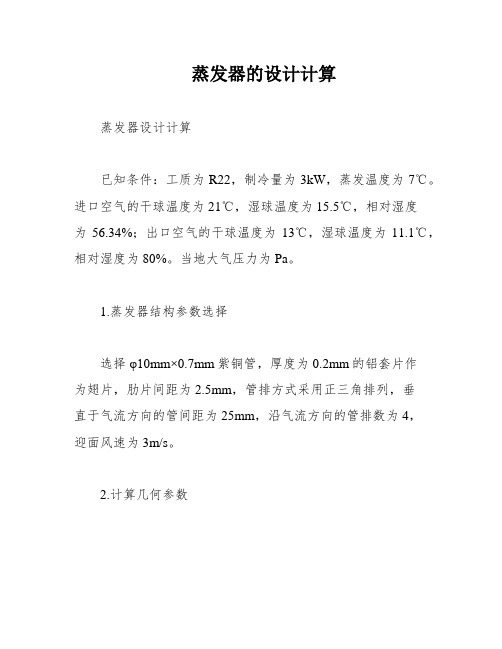

已知条件

进口空气干球

温度

30℃进口空气湿球

温度

28℃R22蒸发温度2℃出口空气干球

温度

16℃出口空气湿球

温度

15℃大气压力101.32Pa 制冷量2120W (1)结构参数

直径10mm 紫铜管,正三角形叉排

厚度0.7mm

翅片厚0.2mm铝平直套片翅片热导率237W/(m*K)

翅片间距 2.2mm

垂直流动方向

管间距

25mm

管排数4

迎面风速 2.5m/s

(2)几何参数

管外径10.4mm

内径8.6mm

沿气流流动方

向管间距

21.65063509mm

沿气流方向套

片长度

86.60254038mm

每米管长翅片

外表面面积

0.414833829m^2/m

每米管长翅片

间管子表面面

积

0.029702331m^2/m

每米管长总外

表面面积

0.44453616m^2/m

每米光管长外

表面面积

0.032672564m^2/m

每米管长内表

面面积

0.027017697m^2/m

每米管长平均

直径处表面面

积

0.02984513m^2/m

(3)空气侧干表面传热系数

空气平均温度23℃查此温度下空气物性

空气密度 1.1966kg/m^3

比定压热容1005J/(kg*K)

普朗特数0.7026

运动粘度0.00001588m^2/s

最窄界面处空

气流速

4.70890411m/s

空气雷诺数3083.917049

传热因子0.008516558

空气侧干表面

传热系数

61.02300331W/(m^2*K)

(4)空气在蒸

发器内的状态

变化过程

进口空气焓值55.6kJ/kg查焓湿图出口空气焓值40.7kJ/kg

进口空气湿度11.1g/kg

出口空气湿度9.2g/kg

露点焓值29.5kJ/kg

露点温度9℃

露点湿度7.13g/kg

空气平均比焓47.11184481kJ/kg

平均温度21.4℃

平均湿度10g/kg

析湿系数 1.569370968

(5)循环空气

量

循环空气量512.2147651kg/h

空气比体积0.874741215m^3/kg

空气体积流量448.0553658m^3/h

(6)空气侧

当量表面传热

系数

A25mm

B25mm

ρ' 2.574338543

肋片折合高度0.010895963m

肋片参数63.56754266m^-1

凝露工况下翅

片效率

0.865785468

当量表面传热

83.77312878W/(m^2*K)系数

(7)管内R22蒸

发时表面传热

系数

饱和液体比定

1.198kJ/(kg*K)压热容

饱和蒸气比定

0.658kJ/(kg*K)压热容

饱和液体密度1267.4kg/m^3

饱和蒸气密度25.53kg/m^3

汽化潜热201.16kJ/kg

饱和压力583.78kPa

表面张力0.0112N/m

液体动力粘度0.000256Pa.s

蒸气动力粘度0.00000842Pa.s

液体热导率0.093W/(m*K)

蒸气热导率0.0109W/(m*K)

液体普朗特数 3.29

蒸气普朗特数0.735

进口干度0.16

出口干度1

热流密度11.8kW/m^2

质量流速100kg/(m^2*s)

R22总质量流

45.16660512kg/h

量

总流通截面积0.000125463m^2

每根管子有效

5.8088E-05m^2

流通截面面积

蒸发器分路数 2.159872744

分路数取整11

每一分路R22

4.106055011kg/h

在管内实际流

量

每一分路R22

19.63520677kg/(m^2*s)在管内实际流

速

B00.002987479

C00.109629036

Frl0.002847863

雷诺数277.0404955

hl36.02676749

C1 1.136

C2-0.9

C3667.2

C40.7

C50.3

Ffl 2.2

管内R22蒸发

时表面传热系

数

1039.144912W/(m^2*K)

(8)传热温差

的初步计算

传热温差20.19773057℃不计R22阻力(9)传热系数

翅片侧污垢热

阻,管壁导热

热阻,翅片与

管壁接触热阻

0.0048m^2*K/W

传热系数30.70243102W/(m^2*K)

(10)核算假

设的热流密度

值

管外热流密度620.1194298W/m^2

管内热流密度10203.14617W/m^2

偏差-13.53%偏差足够小,假设有效

(11)蒸发器

结构尺寸

所需内表面传

热面积

0.179661017m^2

所需外表面传

热面积

3.4186963m^2

所需传热管总

长

7.690479673m

迎风面积0.04978393m^2

蒸发器宽980mm

蒸发器高275mm

实际迎风面积0.2695m^2

垂直于气流方

向每排管数

11

换热管实际总

长

43.12m

传热管实际内

表面传热面积

1.165003087m^2

换热面积裕度548.45%

传热管长度裕

度

460.69%接近20%的裕度

(12)R22的

流动阻力及其

对传热温差的

影响

R22流动阻力 2.079693051kPa R22饱和压力583.78kPa

流动损失0.36%流动损失引起蒸发温度的变化可忽略。