多效蒸发器设计计算(精制甲类)

多效蒸发计算范文

多效蒸发计算范文多效蒸发是一种常用于脱水和浓缩溶液的工艺方法。

它利用多组换热器和蒸发器,在不同压力条件下进行多次蒸发,以达到高效的能量利用和浓缩效果。

下面将详细介绍多效蒸发的计算方法。

蒸发率(E)是指单位时间内蒸发的物料质量。

它可以通过下列公式进行计算:E=Q/A其中,Q表示蒸发器中的蒸发热量,单位为焦耳(J),A表示蒸发器的表面积,单位为平方米(m²)。

其次是蒸发温度的计算。

多效蒸发中,各个蒸发器在不同的压力下进行蒸发,所以需要计算每个蒸发器的蒸发温度。

蒸发温度可以通过下列公式计算:T=T1-ΔT*(n-1)-ΔT1/N*(m-1)其中,T表示蒸发温度,T1表示蒸发器1的温度,ΔT表示每个蒸发器的温度压降,n表示蒸发器的级数,N表示蒸发器总数,m表示当前所在的蒸发器级数。

蒸发器数量的计算可以通过下列公式进行:N = log(D / D1) / log(α)其中,N表示蒸发器数量,D表示溶液初始浓度与最终浓度的比值,D1表示溶液的初始浓度,α表示溶液的浓缩系数。

最后是热效率的计算。

多效蒸发的热效率是指单位蒸发量所需的热量与总热量的比值。

热效率可以通过下列公式计算:η=Q/(Q+QF)其中,η表示热效率,Q表示蒸发器中的蒸发热量,QF表示各种热损失的热量。

除了上述的计算方法,还有一些附加的计算,如换热器的表面积计算和管路的尺寸计算等。

换热器的表面积可以通过下列公式计算:A=Q/(U*ΔTm)其中,A表示换热器的表面积,U表示传热系数,ΔTm表示温度驱动因数。

管路的尺寸计算可以通过下列公式计算:A=m*V/ρ*t其中,A表示管路的截面面积,m表示液体的质量流速,V表示液体的体积流速,ρ表示液体的密度,t表示液体在管路内停留的时间。

综上所述,多效蒸发的计算主要包括蒸发率、蒸发温度、蒸发器数量和热效率的计算。

通过这些计算,可以有效地设计和操作多效蒸发设备,达到预期的脱水和浓缩效果。

多效蒸发器设计计算

多效蒸发器设计计算 WTD standardization office【WTD 5AB- WTDK 08- WTD 2C】多效蒸发器设计计算(一)蒸发器的设计步骤多效蒸发的计算一般采用迭代计算法(1)根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环蒸发器、刮膜蒸发器)、流程和效数。

(2)根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。

(3)根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温差。

(4)根据蒸发器的焓衡算,求各效的蒸发量和传热量。

(5)根据传热速率方程计算各效的传热面积。

若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5),直到所求得的各效传热面积相等(或满足预先给出的精度要求)为止。

(二)蒸发器的计算方法下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。

1.估值各效蒸发量和完成液组成总蒸发量(1-1)在蒸发过程中,总蒸发量为各效蒸发量之和W = W1 + W2 + … + W n (1-2)任何一效中料液的组成为(1-3)一般情况下,各效蒸发量可按总政发来那个的平均值估算,即(1-4)对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。

例如,三效W1:W2:W3=1:: (1-5) 以上各式中 W — 总蒸发量,kg/h ;W 1,W 2 ,… ,W n — 各效的蒸发量,kg/h ;F — 原料液流量,kg/h ;x 0, x 1,…, x n — 原料液及各效完成液的组成,质量分数。

2.估值各效溶液沸点及有效总温度差 欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。

即 (1-6)式中 — 各效加热蒸汽压强与二次蒸汽压强之差,Pa ;— 第一效加热蒸汽的压强,Pa ;— 末效冷凝器中的二次蒸汽的压强,Pa 。

多效蒸发计算

19

附表3

效数

浓度w/% 二次蒸汽温度T’/℃ 加热蒸汽温度T/℃ 沸点t/℃

1

24.57 114.7 130.0 116.4 0.984 0.000 0.984 0 42519 41844

2

39.26 99.6 114.7 102.1 0.987 0.006 0.945 27844 29255

3

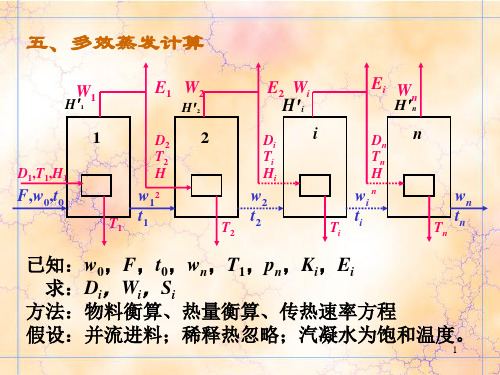

五、多效蒸发计算

H 1

W1 1

E1 W2

H 2

E2 Wi H i

Di Ti Hi

Ei W n

H n

D1,T1,H1

D2 T2 H

2

i

Dn Tn H

n

F,w0,t0

T1

w12 t1

T2

w2 t2

Ti

wi n ti

Tn

wn tn

已知:w0,F,t0,wn,T1,pn,Ki,Ei 求:Di,Wi,Si 方法:物料衡算、热量衡算、传热速率方程 假设:并流进料;稀释热忽略;汽凝水为饱和温度。

W B D1 A

5

再代入上述各式求Wi

传热速率方程

Qi Di ri Si K i t i K i t i

Qi t i K i Si

合比定理

Qi t i K i Si Qi t i K i Si

其中

总温差

t i t总 Δ'Δ"-Δ'"

' T t t总 1 n

第三效的二次蒸汽的温度: T3’=74.7-9.4-4=61.3℃

12

[例6-5]某糖厂拟采用四效蒸发每小时将120吨浓度为16%的

稀糖汁浓缩到浓度为60%,第一效蒸发器的加热蒸汽温度为 130℃,每效蒸发器抽用的二次蒸汽量分别为:第一效抽

多效蒸发器设计计算

多效蒸发器设计计算Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT多效蒸发器设计计算(一)蒸发器的设计步骤多效蒸发的计算一般采用迭代计算法(1)根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环蒸发器、刮膜蒸发器)、流程和效数。

(2)根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。

(3)根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温差。

(4)根据蒸发器的焓衡算,求各效的蒸发量和传热量。

(5)根据传热速率方程计算各效的传热面积。

若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5),直到所求得的各效传热面积相等(或满足预先给出的精度要求)为止。

(二)蒸发器的计算方法下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。

1.估值各效蒸发量和完成液组成总蒸发量(1-1)在蒸发过程中,总蒸发量为各效蒸发量之和W = W1 + W2 + … + W n (1-2)任何一效中料液的组成为(1-3)一般情况下,各效蒸发量可按总政发来那个的平均值估算,即(1-4)对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。

例如,三效W1:W2:W3=1:: (1-5)以上各式中 W — 总蒸发量,kg/h ;W 1,W 2 ,… ,W n — 各效的蒸发量,kg/h ;F — 原料液流量,kg/h ;x 0, x 1,…, x n — 原料液及各效完成液的组成,质量分数。

2.估值各效溶液沸点及有效总温度差 欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。

即(1-6)式中 — 各效加热蒸汽压强与二次蒸汽压强之差,Pa ;— 第一效加热蒸汽的压强,Pa ;— 末效冷凝器中的二次蒸汽的压强,Pa 。

多效蒸发器设计计算

多效蒸发器设计计算

多效蒸发器设计计算

(一)蒸发器的设计步骤

多效蒸发的计算一般采用迭代计算法

(1)根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环蒸发

器、刮膜蒸发器)、流程和效数。

(2)根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。

(3)根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温差。

(4)根据蒸发器的焓衡算,求各效的蒸发量和传热量。

(5)根据传热速率方程计算各效的传热面积。

若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5),

直到所求得的各效传热面积相等(或满足预先给出的精度要求)为止。

(二)蒸发器的计算方法

下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。

1. 估值各效蒸发量和完成液组成

W F(1 ^0)

总蒸发量x i (1-

1 )

在蒸发过程中,总蒸发量为各效蒸发量之和

W = W1 + W2 + …+ W n (1-2 )

任何一效中料液的组成为。

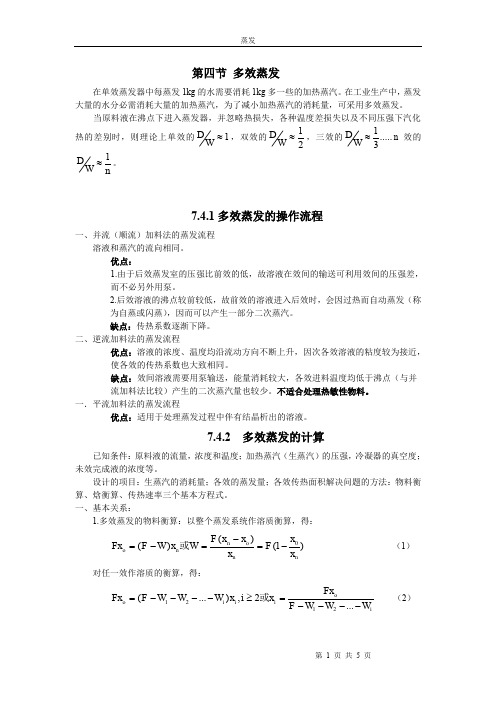

多效蒸发计算

-溶液的质

3. 总有效温度差 t 及各效溶液的沸点

多效蒸发系统的总有效温度差计算式为

t T1 Tk

n i

i 1

; T1,Tk

-分别加热

n

蒸汽和冷凝器中的温度,℃; i 1 2 ... i i 1

n

多效蒸发系统中温度差损失总和

i ,任一效温差损失之和为:

i 1

i 'i ''i ''i'

各效溶液沸点为:

t1 T1' 1 t2 T2' 2......tn Tk n

4. 有效温度差在各效中的分配 根据操作情况自动调节,不能任意规定。以三效为例,说明温差在各效的中分配情况:

(5)

提高原料液温度 进第一效蒸发器生蒸汽、汽化潜热 产生第一效二次蒸汽

由此可得:第 i 效 Q1 D1r1 (FC po-W1C pw W2C pw ... Wi1C pw)(ti ti1 ) Wi ri' (6)

由(6)可以得:

Wi

Di

ri ri'

(FC po

(1)忽略蒸发系统的热损失,对第一效进行焓衡算:

Fho D1 (H1 hw ) (F W1)h1 W1H1'

(3)

若溶液的稀释热可以忽略,此时溶液的焓可用比热来计算,即 ho C poto , h1 C p1t1 ; 加热蒸汽冷凝液在饱和温度下排出,则 H1 hw r(生蒸汽的汽化热[kJ kg])

(2)写成

Q1 K1

S

t1'

Q2 K2

(详尽版)蒸发器的热量和面积计算公式

(详尽版)蒸发器的热量和面积计算公式

1. 引言

本文档旨在提供关于蒸发器热量和面积计算的详细公式和方法。

蒸发器是一种常见的热交换设备,用于将液体转化为气体,通常用

于工业生产中的蒸发过程。

正确计算蒸发器所需的热量和面积对于

设备设计和操作至关重要。

2. 蒸发器热量计算公式

蒸发器的热量计算涉及液体的蒸发过程,其中涉及到以下参数:

- 初始液体温度(T1)

- 终止液体温度(T2)

- 需要蒸发的液体质量(m)

- 液体的蒸发潜热(L)

蒸发器的热量计算公式如下:

Q = m * L

其中,Q表示蒸发器所需的热量。

3. 蒸发器面积计算公式

蒸发器的面积计算涉及到传热过程,其中涉及到以下参数:

- 热传导率(k)

- 温度差(ΔT)

- 热阻(R)

蒸发器的面积计算公式如下:

A = ΔT / (k * R)

其中,A表示蒸发器的面积。

4. 其他考虑因素

蒸发器的热量和面积计算公式提供了基本的计算方法,但在实际应用中,还需要考虑其他因素,如流体流动情况、传热系数、壁面阻力等。

这些因素会对蒸发器的设计和性能产生影响,需要根据具体情况进行综合考虑和调整。

5. 结论

本文档介绍了蒸发器热量和面积计算的详细公式和方法。

在设计和操作蒸发器时,正确计算所需的热量和面积对于设备的正常运行和效率至关重要。

然而,在实际应用中,还需要综合考虑其他因素,以确保蒸发器的性能和稳定性。

以上所述仅为计算公式和基本方法,具体应用时请根据实际情况进行调整和验证。

(完整版)蒸发器的设计计算

(完整版)蒸发器的设计计算蒸发器设计计算已知条件:工质为R22,制冷量kW 3,蒸发温度C t ?=70,进口空气的干球温度为C t a ?=211,湿球温度为C t b ?=5.151,相对湿度为34.56=φ%;出口空气的干球温度为C t a ?=132,湿球温度为C t b ?=1.112,相对湿度为80=φ%;当地大气压力Pa P b 101325=。

(1)蒸发器结构参数选择选用mm mm 7.010?φ紫铜管,翅片厚度mm f 2.0=δ的铝套片,肋片间距mm s f 5.2=,管排方式采用正三角排列,垂直于气流方向管间距mm s 251=,沿气流方向的管排数4=L n ,迎面风速取s m w f /3=。

(2)计算几何参数翅片为平直套片,考虑套片后的管外径为mm d d f o b 4.102.02102=?+=+=δ沿气流方向的管间距为mm s s 65.21866.02530cos 12=?=?=沿气流方向套片的长度为mm s L 6.8665.21442=?==设计结果为 mm s L 95.892565.2132532=+?=+= 每米管长翅片表面积:f b f s d s s a 100042221?-?=π ()5.210004.10414.365.212522-??= m m 23651.0=每米管长翅片间管子表面积:ff f b b s s d a )(δπ-=()5.210002.05.24.1014.3?-??= m m 203.0=每米管长总外表面积:m m a a a b f of 23951.003.03651.0=+=+=每米管长管内面积:m m d a i i 2027.0)20007.001.0(14.3=?-?==π每米管长的外表面积:m m d a b b 2003267.00104.014.3=?==π肋化系数:63.14027.03951.0===iof a a β每米管长平均直径的表面积:m m d a m m 202983.020086.00104.014.3=??+?==π(3)计算空气侧的干表面传热系数①空气的物性空气的平均温度为C t t t a a f ?=+=+=1721321221 空气在下C ?17的物性参数3215.1m kg f =ρ()K kg kJ c pf ?=1005704.0=rf Ps m v f 61048.14-?=②最窄截面处空气流速()()()()s m s s s s w w f f f d fb 58.52.05.25.24.102525311max =--?=--=δ③干表面传热系数干表面传热系数用小型制冷装置设计指导式(4-8)计算15.04.00max 42618.00014.0--+=bo of f a a v d w α15.04.0603267.03951.01048.140104.058.52168.00014.0---??+=00792.0=()()()km W P c w r pf=23232max 402.68704.0100558.5215.100792.0ραα(4)确定空气在蒸发器内的变化过程根据给定的进出口温度由湿空气的焓湿图可得kg g d kg g d kg kJ h kg kJ h 443.7,723.8,924.31,364.432121====。

多效蒸发器设计计算

(一)蒸发器的设计步骤多效蒸发的计算一般采用迭代计算法(1)根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环蒸发器、刮膜蒸发器)、流程和效数。

(2)根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。

(3)根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温差。

(4)根据蒸发器的焓衡算,求各效的蒸发量和传热量。

(5)根据传热速率方程计算各效的传热面积。

若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5),直到所求得的各效传热面积相等(或满足预先给出的精度要求)为止。

(二)蒸发器的计算方法下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。

1.估值各效蒸发量和完成液组成总蒸发量(1-1)在蒸发过程中,总蒸发量为各效蒸发量之和W = W1 + W2+ … + Wn(1-2)任何一效中料液的组成为(1-3)一般情况下,各效蒸发量可按总政发来那个的平均值估算,即(1-4)对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。

例如,三效W1:W2:W3=1::(1-5)以上各式中W —总蒸发量,kg/h;W 1,W2,… ,Wn—各效的蒸发量,kg/h;F —原料液流量,kg/h;x 0, x1,…, xn—原料液及各效完成液的组成,质量分数。

2.估值各效溶液沸点及有效总温度差欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。

即(1-6)式中—各效加热蒸汽压强与二次蒸汽压强之差,Pa;—第一效加热蒸汽的压强,Pa;—末效冷凝器中的二次蒸汽的压强,Pa。

多效蒸发中的有效传热总温度差可用下式计算:(1-7)式中—有效总温度差,为各效有效温度差之和,℃;—第一效加热蒸汽的温度,℃;—冷凝器操作压强下二次蒸汽的饱和温度,℃;—总的温度差损失,为各效温度差损失之和,℃。

多效蒸发器设计计算

多效蒸发器设计计算

多效蒸发器是一种用于蒸发液体中的溶质以实现浓缩的设备。

在多效蒸发器设计计算中,需要考虑到以下几个关键因素:蒸发程式、物料平衡、能量平衡、传热方程、精馏器和破坏机理。

1. 蒸发过程:多效蒸发器的基本原理是通过将溶液在多个蒸发室中进行连续蒸发,并利用蒸汽冷凝来提供热量。

在多效蒸发器设计中,需要确定合适的蒸发程式,例如同时蒸发或逐级蒸发。

2. 物料平衡:在多效蒸发器中,各个蒸发室之间的物料平衡是一个重要考虑因素。

物料平衡可以通过输入和输出流量的计算来确定。

3. 能量平衡:能量平衡是多效蒸发器设计的另一个关键点。

通过计算蒸汽冷凝所释放的热量和蒸发过程中所需的热量,可以确定能量平衡。

4. 传热方程:多效蒸发器中传热方程的计算是非常重要的。

传热方程通常包括表面传热系数、传热面积和温度差等参数,可以用于计算所需热量。

5. 精馏器:多效蒸发器中通常使用精馏器来分离液体中的溶质。

设计精馏器需要考虑到馏分和留渣的要求,以及精馏塔的塔盘或填料。

6. 破坏机理:在多效蒸发器设计中,需要考虑到溶质可能遭受

的破坏机理,例如结晶、析出或水解等。

这些因素可以影响到设计的操作条件和设备需求。

在多效蒸发器设计计算中,还需要考虑到其他因素,如设备材料的选择、蒸汽压力和温度、环境影响等。

以上只是多效蒸发器设计计算的一些参考内容,具体设计仍然需要根据实际情况和要求进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

多效蒸发器设计计算(一) 蒸发器的设计步骤多效蒸发的计算一般采用迭代计算法(1) 根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环蒸发器、刮膜蒸发器)、流程和效数。

(2) 根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。

(3) 根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温差。

(4) 根据蒸发器的焓衡算,求各效的蒸发量和传热量。

(5) 根据传热速率方程计算各效的传热面积。

若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5),直到所求得的各效传热面积相等(或满足预先给出的精度要求)为止。

(二) 蒸发器的计算方法下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。

1.估值各效蒸发量和完成液组成总蒸发量 (1-1)在蒸发过程中,总蒸发量为各效蒸发量之和W = W 1 + W 2 + … + W n (1-2) 任何一效中料液的组成为(1-3) 一般情况下,各效蒸发量可按总政发来那个的平均值估算,即(1-4) 对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。

例如,三效W1:W2:W3=1:1.1:1.2 (1-5)以上各式中 W — 总蒸发量,kg/h ;W 1,W 2 ,… ,W n — 各效的蒸发量,kg/h ; F — 原料液流量,kg/h ;x 0, x 1,…, x n — 原料液及各效完成液的组成,质量分数。

2.估值各效溶液沸点及有效总温度差欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。

即(1-6) 式中— 各效加热蒸汽压强与二次蒸汽压强之差,Pa ; )110x xF W -=(n W W i =ii W W W F Fx x Λ---=210np p p k '-=∆1p ∆— 第一效加热蒸汽的压强,Pa ;— 末效冷凝器中的二次蒸汽的压强,Pa 。

多效蒸发中的有效传热总温度差可用下式计算:(1-7)式中 — 有效总温度差,为各效有效温度差之和,℃;— 第一效加热蒸汽的温度,℃; — 冷凝器操作压强下二次蒸汽的饱和温度,℃;— 总的温度差损失,为各效温度差损失之和,℃。

(1-8)式中— 由于溶液的蒸汽压下降而引起的温度差损失,℃;— 由于蒸发器中溶液的静压强而引起的温度差损失,℃;— 由于管路流体阻力产生压强降而引起的温度差损失,℃。

关于 、和 的求法,分别介绍如下: (1)由于溶液蒸汽压下降多引起的温度差损失可用校正系数法和杜林规则求得。

校正系数法: (1-9)式中— 常压下由于溶液蒸汽压下降引起的温度差损失,℃; 某些溶液在常压下的沸点值可从手册差得;— 校正系数,量纲为一。

一般取 (1-10)式中— 操作压强下水的沸点,亦即二次蒸汽的饱和温度,℃;— 操作压强下二次蒸汽的汽化热,kJ/kg. 杜林规则:某种溶液的沸点和相同压强下标准液体(一般为水)的沸点呈线性关系。

在以水的沸点为横坐标,该溶液的沸点为纵坐标并以溶液的组成为参数的直角坐标图上,可得一组直线,称为杜林直线。

利用杜林线图,可根据溶液的组成及世纪压强下水的沸点查出相同压强下溶液的沸点,从而得出 值。

根据杜林规则也可计算液体在各种压强下沸点的近似值。

此法的依据是:某液体在两种不同压强下两沸点之差与水同样压强下两沸点之差 ,其比值为一常数,即求得k 值,其他任一压强下的沸点就可由下式求得,即 (1-11)所以不用杜林线图也可计算出溶液的值。

(2)由于蒸发器中溶液静压强引起的温度差损失某些蒸汽器在操作室,器内溶液需维持一定的液位,因而蒸发器中溶液内部的压强大于液面的压强,致使溶液内部的沸点较液面处高,二者之差即为因溶液静压强引起的温度差损失 。

为简便起见,溶液内部的沸点可按液面和底层的平均压强来查取。

平均1p k p '∑∑∆-'-=∆)(1k T T t ∑∆t 1T k T '∑∆∑∑∑∑∆'''+∆''+∆'=∆∆'∆''∆'''∆'∆''∆'''∆'∆'0∆'=∆'f 0∆'f A t 21)273(0162.0r T f '+'=1T 'r '∆'21A A t t -21B B t t -k t t t t B B A A =--2121A t ')(11B B A A t t k t t '--='∆'∆''∆''压强近似按静力学方程估算:(1-12)式中— 蒸发器中液面和底部间的平均压强,Pa ;— 二次蒸汽的压强,即液面处的压强,Pa ;— 溶液的平均密度,kg/ m 3;— 液层高度,m ;— 重力加速度,m/ s 2。

(1-13)式中— 根据平局压强 求得水的沸点,℃;— 根据二次蒸汽压强 求得水的沸点,℃。

由于管道流动阻力产生的压强降所引起的温度差损失在多效蒸发中,末效以前各效的二次蒸汽流到次一效的加热室的过程中,由于管道阻力使其压强降低,蒸汽的饱和温度也相应降低,由此而引起的温度插损失即为 。

根据经验,取各效间因管道阻力引起的温度差损失为1℃.根据已估算的各效二次蒸汽压强 及温度差损失 ,即可由下式估算各效溶液的沸点t 。

(1-14) 3.加热蒸汽消耗量和各效蒸发水量的初步计算 第一效的焓衡算式为(1-15)由式(1-15)可求得第I 效的蒸发量。

若在焓衡算式中计入溶液的浓缩热及蒸发器的热损失,尚需考虑热利用系数。

一般溶液的蒸发,可取 为0.98-0.7 (式中 为溶液的组成变化,以质量分数表示)。

(1-16)式中 — 第i 效的加热蒸汽量,kg/h,当无额外蒸汽抽出时,;— 第i 效加热蒸汽的汽化热,kJ/kg ;— 第i 效二次蒸汽的汽化热,kJ/kg ; — 原料液的比热容,kJ/(kg ·℃); — 水的比热容,kJ/(kg ·℃);、 —第i 效及第(i -1)效溶液的沸点,℃;— 第i 效的热利用系数,量纲为一。

对于加热蒸汽(生蒸汽)的消耗量,可列出各效焓衡算式并与式(1-2)联解而求得。

4.蒸发器的传热面积和有效温度差在各效中的分配 任一效的传热速率方程为(1-17) 式中— 第i 效的传热速率,W ;— 第i 效的传热系数,W ; 2gL p p m ρ+'=m p p 'ρL g ppm t t -=∆''pm t p t m p p '∆'''∆'''p '∆∆''+∆'+'=T t i i i i PW i PW PW PO i i i r W t t c W c W c W Fc r D Q '+-----=--))((1121Λ⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡--'-----+'=r t t W W W F r r D W i i c i c c c i i i i i PW PW PW PO 1121)(Ληi W ηηx ∆i D i r i r 'PO c PW c i t 1-i t i η∆''+∆'+'=T t i i i t S K Q ∆=i i Q i K— 第i 效的传热面积,m 2;— 第i 效的传热温度差,℃。

有效温度分配的目的是为了求取蒸发的传热面积,现以三效为例,即(1-18)式中 (1-19)(1-20)在多效蒸发中,为了便于制造和安装,通常采用各效传热面积相等的蒸发器,即若由式(1-18)求得的传热面积不相等,应依据各效面积的原则重新分配各效的有效温度差。

方法如下:设以表示各效面相等时的有效温度差,则 , , (1-21) 与(1-18)式相比可得, , (1-22) 将式(1-22)中三式相加,得或 (1-23)式中 — 各效的有效温度差之和,称为有效总温度差,℃。

由式(1-23)求得传热面积S 后,即可由式(1-22)重新分配各效的有效温度差。

重复上述步骤,直至求得的各效传热面积相等,该面积即为所求。

i S i t ∆i S 111t K Q S i ∆=222t K Q S i ∆=333t K Q S i ∆=111r D Q =111r W Q '=211r W Q '=11t T t -=∆2122t T t T t -'=-=∆32333t T t T t -'=-=∆S S S S ===321t '∆S K Q t 111='∆S K Q t 222='∆S K Q t 333='∆111t S S t ∆='∆222t ∆='∆S S t 333t S S t ∆='∆332211321t t S S t S S t S S t t t ∆+∆+∆='∆+'∆+'∆=∆∑∑∆∆+∆+∆=t t S t S t S S 332211∑∆t。