杆柱受力分析

抽油杆柱轴向受力分析

单级抽油杆柱轴向力的组成当游梁机工作时,任意井深处抽油杆柱的轴向力均由以下几项组成: 1)抽油杆柱自重,作用方向垂直向下;2)油井液体对抽油杆柱的液体浮力,作用方向垂直于抽油杆柱轴线向上; 3)油管内液柱在抽油泵柱塞有效面积(即柱塞截面积减去抽油杆截面积)上所产生的液体力,即油柱重,其方向垂直于柱塞表面向下;4)油管外液柱对柱塞下表面的浮力,其大小取决于泵的沉没度,方向垂直于柱塞表面向上;5)抽油杆柱于液柱运动所产生的惯性力。

惯性力正比于悬点运动的加速度,方向与加速度方向相反;6)抽油杆柱与液柱运动产生的振动力,其大小和方向都是变化的;7)各运动副之间的摩擦力,包括:泵筒与柱塞之间、抽油杆柱与油管之间的半干摩擦力、抽油杆柱与油柱之间、油柱与油管之间以及液体流过抽油泵游动阀时的液体摩擦力,它们均与抽油杆的运动方向相反。

上述(1)、(2)、(3)、(4)四项与抽油杆柱的运动无关,称为静载荷;(5)、(6)、(7)三项力与抽油杆柱的运动有关,称为动载荷。

1.单级抽油杆柱轴向力的计算方法下面将列出上述各力的计算公式,其公式中的各符号意义参考见本章后面的说明。

1)半干摩擦力14094.0-=δpM D P (2-1)2)液体通过泵阀时的水力阻力对柱塞底部所形成的向上的推力 先计算液体的雷诺数cp l e u d D s n .R 06352⨯⨯⨯=ρ (2-2)流量系数28.0=u (当4103⨯≤e R 时)n s d D u d u p l c ⨯⨯⨯⨯⨯=2020191ρ(当4103⨯>e R 时)下冲程液体通过游动阀时的水力阻力产生的向上推力L pp kld )n s (A)A A (A u n .P ρ⋅⋅⋅+⋅=2232172951 (2-3)上冲程液体通过游动阀时的水力阻力产生的向上推力L p lu v A A u P ρ⋅⋅⋅=220221 (2-4)3)作用于抽油杆柱底部液体向上的浮力gH A P L r f ⋅⋅⋅=ρ (2-5)4)液柱与抽油杆柱之间的摩擦力抽油杆柱与液柱之间的摩擦力主要与杆柱的运行速度以及油液本身的物性有关,其最大值可由下面的近似公式来确定:max p c lr v )m (m ln )m (m L u P ⋅--+-⋅⋅=1112222π (2-6)上述lr P 的计算中并未考虑抽油杆接箍的附加阻力,通常采用实验资料确定附加阻力。

工程力学中的杆件受力分析和应力分布

工程力学中的杆件受力分析和应力分布工程力学是研究物体在受力作用下的力学行为及其工程应用的学科。

在工程力学中,对于杆件的受力分析和应力分布是非常重要的内容。

杆件是指在力的作用下只能沿着轴向伸缩的直细长构件,通常用来承受拉力或压力。

在本文中,我们将探讨杆件受力分析的方法以及应力分布的计算方式。

一、杆件受力分析在杆件受力分析中,主要考虑的是杆件所受的外力作用以及杆件内部所存在的支反力。

首先,我们需要明确杆件所受的外力有哪些类型。

常见的外力包括拉力、压力、剪力和扭矩等。

在分析杆件受力时,我们通常采用自由体图的方法,即将杆件与其它部分分开,将作用在该部分上的所有外力和内力用矢量图表示出来。

对于杆件受力分析,我们需要应用平衡条件,即受力平衡和力矩平衡条件。

受力平衡条件要求受力杆件在平衡状态下,合力为零,合力矩为零。

力矩平衡条件要求受力杆件在平衡状态下,合力矩为零。

通过应用这些平衡条件,我们可以得到杆件内部的支反力以及所受外力的大小和方向。

二、应力分布计算一旦我们确定了杆件所受的外力以及杆件内部的支反力,接下来我们需要计算杆件上的应力分布情况。

应力是指杆件某一截面上内部单位面积上所承受的力的大小。

常见的应力类型有拉应力、压应力和剪应力等。

在杆件内部,由于受力的存在,会导致杆件内部存在正应力和剪应力。

正应力是指作用在截面上的力沿截面法线方向的分量,而剪应力是指作用在截面上的力沿截面切线方向的分量。

根据杆件破坏的准则,我们通过计算截面上的应力分布来评估杆件的强度是否满足要求。

在计算杆件的应力分布时,一种常用的方法是应用梁弯曲理论。

根据梁弯曲理论,我们可以通过计算杆件的弯矩和截面形状来确定截面各点上的应力分布。

杆件的弯矩可以通过受力分析和力矩平衡条件来计算,而截面形状可以通过测量或者根据设计参数确定。

另外,我们还可以利用有限元分析方法来计算杆件的应力分布。

有限元分析是一种数值计算方法,通过将复杂的结构分解为许多小的单元,然后通过数值模拟的方式来计算每个单元上的应力分布。

螺杆泵井测试诊断技术-

可发生在结蜡点以上位置)。

Q 1440 q n 10 6

式中: Q——螺杆泵理论排量,m3/d; q——螺杆泵每转排量,ml/r; n——转子转速,r/min。

应用实例

电机输出轴扭矩与时间变化关系曲线

29

应用实例

由测试曲线可以看出,电机的输入电流、功率、轴功率和轴 转矩在启动过程中没有正常测试曲线中的启动峰,结合该井不出 液的现状,判断该井为泵压头不足,为漏失故障,后经作业证实 该诊断结论正确。

30

应用实例

2)扭矩、轴向力法诊断 胜利油田9-2-704井,正常生产一段时间后,突然不出液,经现场测试扭矩、 轴向力,如图所示。

螺杆泵转子在定子内转动,定子受到一个反向扭矩的作用。它的大小不仅取

决于泵本身,同时与原油物性有关。如果原油粘度高、含蜡高,反扭矩大,螺杆 泵下部锚定工具不灵或没有锚定,在反扭矩作用下,使定子上部油管卸扣,造成 油管脱落。 (2)油管脱落特征 油管脱落后,油井没产量;电机运转电流小:停机光杆不反转;抽油杆下放 探不到底。

存在压差,当压差大于泵定、转子过盈配合密封能够承受的压差,则产生“击穿”

18

螺杆泵井故障分析

3 卡泵 (1)卡泵的原因

卡泵的原因很多,任何导致转子旋转阻力过大的原因均可能造成卡泵。

定转子的静摩擦力和动摩擦力增加,加大了螺杆泵的启动和工作扭矩。 螺杆泵每个腔室相互并不连通,泵转子在运转过程中,不同腔室内的液体压 力由于油管内液体的作用逐渐增加;同时因定、转子是窄面接触,所以每个腔室 的液压力表现为静吸附力。螺杆泵启动时,转子必须克服静摩擦力又要克服吸附 力。 螺杆泵停机过长。启机时,转子的启动扭矩因静摩擦力和静吸附力所产生的

采油工程-典型示功图分析

3、漏失影响的示功图

1、游动阀漏失

上冲程时,泵内压力降 P 低,柱塞两端产生压差,使 柱塞上面的液体经过游动阀 的不严密处(阀及柱塞与衬 套的间隙)漏到柱塞下部的 工作筒内,漏失速度随柱塞 下面压力的减小而增大。由 于漏失到柱塞下面的液体有 向上的“顶托”作用,悬点 A 载荷不能及时上升到最大值, 使加载缓慢。

n=4 n=6

n=9

n=12

1、气体影响示功图

由于在下冲程末余 隙内还残存一定数量压缩 的溶解气,上冲程开始后 泵内压力因气体的膨胀而 不能很快降低,加载变慢, 使吸入阀打开滞后 (B‘点)。残存的气量越 多,泵口压力越低,则吸 入阀打开滞后的越多,即 B B’线越长。B‘ C 为上冲 程柱塞有效冲程。

P 理论示功图

S

S活 S光 当活塞到达上死点,在转入下行程的瞬间,固定凡尔 关闭,游动凡尔打开,活塞上下连通。活塞上原所承受的 液柱重量又加在油管上。抽油杆卸掉了这一载荷,油管上 加上了这一载荷,于是二者又发生弹性变形,此时油管伸 长,抽油杆柱缩短,光杆下行,活塞相对于泵筒没有移动, 于是画出了CD斜线。它表示光杆上负荷减少的过程。称 为减载线。

λ

P 理论示功图

S

S活 S光

λ

P 理论示功图

S

S活 S光

λ

P 理理论示功图

S

S活 S光

λ

P 理论示功图

S

S活 S光

λ

P 理论示功图

S

S活 S光

λ

P 理论示功图

S

S活 S光

λ

P 理论示功图

S

S活 S光

λ

P 理论示功图

S

S活 S光

λ

当弹性变形完毕,活塞开始下行,液体就通过游动凡 尔向活塞以上转移,此过程中,光杆所受的负荷不变,于 是画出直线DA,画成一个封闭的曲线,即为示功图。

抽油杆柱力学特性研究综述

抽油杆柱力学特性研究综述作者:马前进郭士英杨晶董驰仝春玥来源:《当代化工》2020年第06期摘要:参阅了大量中外文文献综述了抽油杆柱力学特性研究成果。

通过波动方程分析、微分方程分析、简支梁模型分析、线性方程组分析、电学分析以及屈曲分析六个方面,比较详尽地介绍了各个分析方法的优缺点和适用范围,对于从事相关工作或此研究的人员提供一定的参考。

A Review of Mechanical Properties of Sucker Rod StringMA Qian-jin1,2, GUO Shi-ying3, YANG Jing1,2, DONG Chi1,2, TONG Chun-yue1,2(1. Key Laboratory of Education Ministry for Enhanced Oil and Gas Recovery, Northeast Petroleum University,Daqing Heilongjiang 168318, China;2. Northeast Petroleum University, Daqing Heilongjiang 168318,China;3. Technical Center of Daqing Toutai Oilfield Development Limited Liability Company,Daqing Heilongjiang 168318, China)自石油行业结束了以藤条打捞石油的阶段以来,有杆抽油系统在很大程度上占据着采油工作的核心地位。

而采油系统中最重要的一部分就是抽油杆,它是将曲柄的旋转运动转化为抽油泵柱塞往复运动的连接件。

抽油杆的工作周期,决定着一口井的采油量。

因而,对抽油杆柱力学特性的分析就显得尤为重要。

在有杆抽油系统中,由于抽油桿处于几千米深的地下,且井筒内环境恶劣而时常发生抽油杆断、漏、脱等事故,对油田正常生产带来严重的影响。

抽油杆柱疲劳失效的热处理因素分析

抽油杆柱疲劳失效的热处理因素分析摘要:当今石油产业在不断的发展,为了提高生产的效率,加强我国原油的提取高效性,减小在石油的开采上的经济损失,我们需要对开采的技艺以及器件进行改造。

本文就抽油杆由于疲劳失效的问题进行探讨,对其进行详细的分析,从失效的一些原因以及抽油杆柱的疲劳寿命进行了计算的探讨,使得石油开采过程中在抽油杆的使用上更加高效。

关键词:抽油杆疲劳失效热处理随着我国社会主义的不断发展和建设,我国对石油的需求正在逐年的增长,所以我们在进行石油开采的时候更要注重开采的高效性。

我们在石油开采的过程中所使用的抽油杆,这是我们进行三抽设备的关键部件之一,因此我们在使用抽油杆的数量上也在不断增加。

但是我们在使用抽油杆的时候要对其寿命进行分析,尤其在使用过程中出现的因为疲劳而导致的失效问题进行研究,进而实现石油开采的稳步发展。

1 抽油杆失效的原因探究1.1 承受不对称的循环荷载造成失效首先抽油杆的失效存在着荷载失效,其荷载主要是承受了抽油杆的重量、液柱的重量、抽油杆的柱以及液体的惯性载荷、还包括抽油杆在运动的时候产生的摩擦阻力,以及抽油杆在工作的时候所产生的一种震动荷载,这些都是造成的抽油杆产生出不对称的荷载,由于承受着这些不对称的循环荷载会造成抽油杆的失效。

1.2 抽油杆由于疲劳失效原因探究首先我们可以看到在断口的地方会出现一圈圈的比较清晰的图线,例如图1所示,我们根据james的方法对最深点和表面两处的应力强度的因子进行探究,使用几何的方法测量出在裂纹前缘的坐标,回归出短半轴大小为a,长半轴的长度是b,我们在研究抽油杆的螺纹段的疲劳扩展面的时候要分析出其表面的裂纹规律。

1.3 裂纹的端口分析抽油杆发生断裂的时候,我们要对起断裂部位的外螺纹的消失点进行分析,从其断口处图2所示,从图中可以看出来其裂纹主要是源于外螺纹的表面根部,有比较明显的台阶,它的扩展方向与最大的拉伸应力的方向垂直。

我们从宏观上看不到纤维区,就表示这种的材质比较差,其韧性不够,具有比较脆性的疲劳断裂等特征。

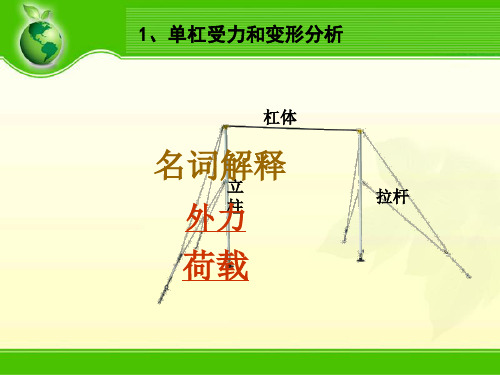

扣件式钢管脚手架各杆件受力分析及承载力影响

扣件式钢管脚手架各杆件受力分析及承载力影响作者:侯颖波杨志勇李纯清来源:《装饰装修天地》2017年第14期摘要:扣件式钢管脚手架作为现代工程施工中最常用的工具之一,主要由一些不同的杆件构成。

本文选取大横杆、小横杆、剪刀撑、连墙杆、立杆、扫地杆、垫块垫板以及架体基础对脚手架的受力进行分析,并总结了影响其承载力的6点因素,以期根据脚手架的原理和《规范》要求,提升脚手架的安全性和稳定性,保障施工进度和安全。

关键词:扣件式钢管脚手架;受力分析;承载力影响1 扣件式钢管脚手架各杆件受力分析扣件式钢管脚手架最主要的杆件有8个,其构成示意图如图1所示,其具体的受力分析如下所示:1.1 小横杆作为扣件式钢管脚手架横向框架中最重要的杆件,小横杆承担着脚手架的所有垂直负荷。

在建筑学对扣件式钢管脚手架进行设计和计算时,通常都是将其按照伸简支梁结构来进行计算,因此在项目应用中通常过考虑到其在收到压力条件下,会产生挠度的影响。

《规范》中有对此有清晰的说明,为了避免小横杆滑脱,其伸出长度要在10厘米以上。

除此之外,对扣件式钢管脚手架而言,其受力系统属于偏心受压,小横杆利用和立杆之间的衔接部分——直角扣件来传力,因此,想要提升脚手架的牢固性,每个小横杆在同步内或同跨内都要保证两端牢牢扣紧。

对脚手架而言,横向失稳是其最主要的破坏方式,因此,小横杆作为其横向结构中最关键的一个组成部分,发挥着极其重要的职能。

而小横杆不仅可以减少立杆的长度,还能够有效防止内外立杆发生侧向的变形。

1.2 大横杆从图1可以看出,扣件式脚手架整体是一个具有高度、宽度和厚度的立体结构,且厚度要远远小于宽度和高度,而仅仅依靠横向结构很难去保证脚手架的稳定性。

《规范》中要求大横杆必须要安装在立杆的内侧,这样在脚手架产生受力之时,内部和外部的立杆由于偏心矩的原理会发生对称变形,同时与小横杆发生联合作用,使得这种变形彼此抵消,这样就提升了整个外架结构的稳定性。

通常大横杆都按照三跨连续梁来进行计算,并且其长度要超过三跨,即长度在6米到6.5米之间。

典型结构受力分析案例(拓展)

杠体

名词解释 立

外力

柱

拉杆

荷载

(1)杠体的受力

同一荷载在静态、动态下, 结构承受的外力往往不同

杠体受力变形总结: • 运动员对杠体施加了外力,使得杠体发生 弯曲变形 • 杠体弯曲变形的方向与杠体受外力的方向 一致

• 当人体静挂或静骑在杠体上时

杠体与人的重力

• 当人体回转到单杠的一侧(如单杠的前面)时

补充知识3——内力

• 例:尺子 • 物体由于外因而变形时,在物体内各质点之间会 产生一种相互作用的力,以抵抗这种外因的作用, 并力图使物体从变形后的位置回复到变形前的位 置,这种力称为内力。 • 内力反映了材料抵抗荷载破坏的能力,即强度的 大小。

补充知识4——应力•Leabharlann 截面某一点单位面积上的内力称为应力。

杠体与人的重力以及运动员运动时 手的拉力 结构中的某构件可能是其他构件的荷载

(1)构件——梁(拱架)的受力 对于梁(拱架)来说:

• 恒载:塑料棚膜、后屋面、梁(拱架) 的自重 • 活载:雪载、风载等

• 拱结构:即中间高四周低呈弧形的曲面。 • 荷载压力作用于拱上,圆拱再把力传到其四周的 支撑上。 • 拱的受力面积大,例如雪荷载 • 拱结构对承受荷载有利

• 应力σ= ΔF/ΔS 。

• 应力会随着外力的增加而增长

• 极限应力

• 认识到: 拱结构既有利于承载,又美观 • 在较大的跨度情况下,建筑物多采用拱结构。

补充知识2——荷载 荷载:

施加于机械或结构上的外力在力学中通常被称为荷载。

• 依据不同的标准,荷载有不同的分类。 • 按荷载随时间的变化分为: 恒载(永久性荷载):作用于结构上长期不变的荷载 活载(可变性荷载):作用于结构上可变的荷载 例:结构自重、风荷载、雪荷载 立柱——杠体、人体

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在稠油井中,由于液体的粘度比较大, 所产生的磨擦载荷是非常大的,不但可以大 大增加杆柱的负荷,而且可以完全阻止杆柱 下行,这就是我们常说的光杆“打架”现象。 从以上分析不难看出,光杆和接泵杆 是承受各种交变负荷最大的受力点。

抽油机在上行过程中,各种阻力 阻止光杆上行,光杆产生最大载荷, 使杆柱始终呈拉伸状态。杆柱上的每 一点L(x),均产生拉应力,不存在光杆 失稳的现象;在下行过程中,各种阻 力阻止光杆下行,光杆产生最小载荷。 下行速度越快,则产生的阻力也越大。 当这种阻力足够大,能够抵消抽油杆 柱自身重量时,就会使杆柱受压,从 而产生压应力,随着压应力的逐渐增 大,能够完全抵消抽油杆柱的弹性形 变,这时,抽油杆柱就会发生弯曲变 形。这种弯曲变形在油管内径的约束 下,呈类螺旋状。

hr液 10

P 套

P吸 P沉 P损

P回

井口回压

井口回压始终作用在活塞上, 使光杆载荷增加,只不过在下行 过程中,游动凡尔打开,井口回 压加载到油管柱上,使杆柱减载; 如果不能及时卸载,活塞上仍然 要承受一部分回压。

P

上 杆回

p回 ( F活 f杆 )

P

下 杆回

p回 f 杆

动 载 荷

/ 杆 / 杆

液柱载荷

活塞上的液柱载荷全程 加载到抽油杆柱上,使得杆 柱上的每一点均承受到相等 的因液柱而产生的拉应力。

P液

P液 ( F活 f 杆 ) Lr液

沉没压力

就是液体进泵时,作 用在活塞底部上的压力, 是由套管内的压力和环形 空间内的液柱压力(或者 叫地层流压)产生的。

P沉

P 沉

一、抽油杆和油管间的摩擦力,上行增大载荷, 下行减小载荷,与抽油杆长度、井斜度及扶正块数 量有关。

二、柱塞与衬套之间的摩擦力。上行增大载荷, 下行减小载荷,其大小与活塞长度、配合间隙以及 介质的粘度有关。

三、 液柱与抽油杆之间的摩擦力(或称粘滞阻 力),在上行过程中,不存在相对运动,不产生摩擦 载荷,只有在下行过程中。才产生摩擦阻力,使杆 柱载荷减小,除了与抽油杆长度和运动速度有关外, 主要取决于液体的粘度。

根据抽油杆全程受力分析,找到影响抽 油杆失稳的各种因素,从而找到解决抽油杆 失稳的方法:

1.应用抽油杆扶正技术。在抽油杆的失稳段, 采用抽油杆扶正器,可修正杆柱弯曲变形。不过, 采用扶正块以后,就会增大杆柱的磨擦阻力,增大 拉应力,并使中和点上移。对于油稠的井,不宜采 用此方法。

2.应用加重杆加重技术。就是在杆柱的最下 部采用一段加重杆,从而增大杆柱重量。使用加 重杆是解决抽油杆柱弯曲变形的有效方法。可以 减轻或避免下部抽油杆柱受压应力作用而发生弯 曲变形象,从而改善抽油杆柱的工作状况,提高 抽油杆的工作寿命和泵效。 3.采取泵下掺水降粘工艺技术。通过此种方 法,可以大大降低液体的粘度,改善液体的流动 性能,从而降低磨擦阻力和液流阻力。

4.采取降低S*N值的方法。现场常用降低抽油机 冲次的方法,主要通过各种电机调速技术来改变驴 头悬点的运行速度。当悬点的运行速度降低以后, 通过游动阀的局部水力损失减小,同时,下行时的 粘滞阻力也得到大大的降低。

5.采取变换泵径的方法,即由大泵更换为小泵。 我们知道,柱塞和衬套间的半干磨擦力的大小由下 面的公式确定:

振动载荷 惯性载荷 冲击载荷 摩擦载荷

P振

P惯 P冲 P摩

动载荷是由杆柱和液杆的变速运动 以及由液—液、固—液、固—固的相对 运动而产生的载荷。其大小受多种因素 影响,其方向也是不断变化的。就某一 点的受力来说,分析计算动载荷是非常 复杂的,只能做定性的描述。

振动载荷

抽油杆本身是一种弹性体,由 于抽油杆柱作变速运动和液柱载荷 周期性地作用于抽油杆柱上,从而 引起抽油杆柱的弹性振动而产生的 附加载荷。

P P

上 惯

上 杆惯

P

上 液惯

P下 P下 惯 杆惯

冲击载荷

如果泵筒受供液不足影响,充满程 度差,就会发生活塞与泵内液体的撞击, 将产生较大的冲击载荷,若泵杆挂或防 冲距过小,也会产生—液 之间、液—固之间和固—固之间,必然产生 各种摩擦阻力,其方向总是和物体的运动方 向相反的,以阻止物体间的相对运动,在抽 油机工作过程中,摩擦载荷由以下六部分组 成:

四、液柱与油管之间,除了与液流速度有关外, 主要取决于液体的粘度,在上行过程中产生,增大杆 柱载荷。 五、液体通过游动凡尔产生的磨擦力,除了与凡 尔结构有关外,主要取决于液体的粘度和液流速度。 六、盘根密封部分与光杆之间的磨擦力,其大小 与盘根盒的松紧程度有关,它仅作用光杆部分,对悬 点载荷产生影响,对井下杆柱不产生作用。

从杆柱的受力分析不难看出,杆柱下行时的 阻力主要包括:(1)液流阻力,(2)浮力, (3)柱塞磨擦力,(4)杆柱在液体中下行产生 的粘滞阻力。对于稠油油田,粘滞阻力的存在, 是导致抽油杆失稳的主要原因。

杆柱失稳弯曲产生的危害

增大冲程损失,降低泵效。

造成抽油杆偏磨,损坏泵杆和油管。

使交变负荷增大,从而产生越应力破坏。 容易造成抽油杆断脱。

Pf

0.94d p

140

从上式可以看到,更换小泵后,降低了柱塞与 泵筒间的半干磨擦力,从而减小了泵杆的下行阻力。

6.通过调整泵的配合间隙的方法。就是由一 级泵降为二级泵或者是由二级泵降为三级泵。泵 降级以后,半干磨擦力随之减小,下行阻力也减 小。 7.通过加深泵挂的方法。泵挂加深以后,增 大了杆柱的拉应力,同时也使得中和点下移。由 于地温梯度的存在,越往下,流体的温度越高, 液体的粘滞阻力越小,杆柱越容易下行,杆柱越 不容易发生弯曲形变。比如羊3-13-2井就是采取 加深泵挂的方法,解决了抽油杆的失稳问题。

静 载 荷

抽油杆柱自身的重量而产生的重力载荷 活塞上的液柱载荷 沉没压力 井口回压

P杆

P液 P液 P回

抽油杆

杆柱重力载荷

油管

上冲程中光杆所 承受载荷为抽油杆柱 在空气中的重量:

泵筒

凡尔球

P杆 ( x) q杆 L( x)

下冲程中,光杆所 承受载荷为抽油杆柱在 液体中的重量:

活塞

凡尔球

P ( x) q L( x) q杆bL( x)

惯性载荷

惯性载荷是由于运动着的物体在发生速 度变化时而产生的一种力,抽油机在运转 时,驴头带着抽油杆柱和液柱作变速运动, 因而产生抽油杆柱和液柱的惯性力。

P惯 P杆惯 P液惯

由于悬点加速度的大小和方向是变化的,故作 用在杆柱上的惯性载荷的大小和方向也将随着悬点 加速度的变化而变化。在上冲程中,前半个冲程加 速度方向与运动方向相同,即加速度向上,则惯性 力向下,从而增加杆柱载荷,后半冲程,加速度方 向与运动方向相反,即加速度向下,惯性力向上, 从而减小光杆载荷,在下冲程中,情况恰好相反, 前半冲程惯性力向上,减小杆柱载荷,后半冲程惯 性力向下,将增加杆柱载荷,因在下冲程中液柱不 随杆柱运动,因此无液柱惯性载荷。

假设杆柱离开井口的距离为 x,随着x的增加,该点所受到的 下部杆柱的重力减小。当杆柱重 量被在下行过程中产生的阻力抵 消后,杆柱上就会产生一个中和 点X中,中和点以下的杆柱处于受 压状态。该点也是抽油杆最容易 断脱的部位。x继续增大,杆柱 压应力也增大,在其下端达到最 大。

中和 点

由于受压应力逐渐增大的影响,受压杆段发 生三种形态的过渡。靠近中和点部分,由于杆柱 的刚度和较小的压应力,杆柱保持挺直,不会弯 曲;向下随着压应力的增大,抽油杆发生弹性弯 曲变形,再向下,当压应力超过弹性极限后,杆 柱将发生塑性弯曲变形。当然,如果下行时阻力 不够大,或者抽油杆的材料结构性能较好,杆柱 就可能不会发生塑性变形。

L(x)

在整个抽油杆柱上,主要受三种力的作用,在 这三种力中只有P杆的自身重力始终向下的,使抽 油杆呈拉伸状态,不使抽油杆发生弯曲变形。P惯 载荷,在下冲程的前半个冲程是向上的,从而增大 下行阻力,只有在后半个冲程才是向下的,使下行 阻力减弱。故在抽油杆整个下行过程中,抽油杆失 稳发生在下冲程的前半个冲程中。如果摩擦阻力足 够大,抽油杆柱弯曲变形严重,失稳现象在下半个 冲程中也不会完全消失。

邳进仕

在常规有杆泵抽油过程中,抽油杆柱受上、 下交变负荷的作用,其各点的受力的大小和方 向是不同的,随其位移的变化而变化。在整个 抽油杆柱全程上,光杆承受最大的拉应力,与 活塞相连的抽油杆承受最大的压应力。为了更 好地对抽油杆柱进行全面的受力分析,首先必 须了解杆柱都承受哪些载荷以及这些载荷的作 用方向。