丰田国际化经营模式评析

丰田汽车的跨国管理论文

丰田汽车的跨国管理论文因为丰田车在世界上的汽车销量比通用的,市场很大。

主要针对的是中的消费群体,在市场竞争方面比通用汽车占很大优势,所以资金方面比通用雄厚得多。

通用都倒闭了NpS日本丰田管理介绍"NPS"是英文"New Producion System"的简写。

意为"新生产技术",是近年来很多企业推行的一种提高生产能力、节约成本,并行之有效的生产新动力。

它有流线化、安定化、平稳化、超市化的生产方式的特点。

推行NPS可以除去企业经营的万恶根源--库存;减少了生产空间,使产品的不良一旦发生了,就可以即刻被发觉出来,而且很容易确认出是由那一台机器,那一个作业员做出的产品,避免了一大堆的浪费;发挥了作业员的团队精神,增强了作业员的自主性、加强了作业员的品质意识,生产出的产品品质更优秀,更具竞争力;更重要的是使制程时间缩短,更能满足市场弹性变化的要求。

管理这两个字可以用我们中国人最喜欢的拆字法来说明,"管"字上边是"竹"字,下边是"官"字。

"官"者干部也。

管理者的首要条件就是必须要有人来管理,而且必须拿竹杆来督导下属。

凡事不能评自已的喜好来判定,不要用我喜欢,有什么不可以这种没有法章,没有根据的观念,完全只凭个人的好恶来督促下属,所以管理必须要依"理"行事。

"理"在企业管理中具体来说就是指:标准,目标,计划。

要管理好就必须先设定标准,目标,确立计划,这个就是管理循环的计划,阶段,然后交付下属执行,称为执行阶段。

在执行过程中,管理者必须将实际执行的成果进度和原先的目标和标准相比较,以发现是否有偏差的地方,就必须由下属自由已研讨改正。

这就是处置阶段,然后再依据处置的对策重新制定新的目标和标准,计划。

这样重复不断的计划执行,查核,处置的管理过程就是称管理的循环。

运营管理之丰田案例解析

运营管理之丰田案例解析丰田是世界知名的汽车制造公司,也是全球最大的汽车制造商之一。

丰田成功的秘诀之一就是其卓越的运营管理。

本文将通过对丰田的案例解析,探讨其运营管理的优势和成功之处。

首先,丰田在运营管理方面注重质量管理。

丰田运用了质量管理的方法和原则来提高生产效率和产品质量。

丰田采用了“精益生产”的理念,通过精确的生产计划和卓越的生产执行来减少浪费,提高生产效率。

丰田强调质量是每个员工的责任,通过培训和激励员工参与质量改进活动,建立了一个质量意识强的企业文化。

其次,丰田在供应链管理方面也取得了很大的成就。

丰田注重与供应商的合作与沟通,建立了稳定的供应链关系。

丰田鼓励供应商参与产品设计和制造过程,与供应商分享信息和知识,实现供应链的协同和效益最大化。

丰田通过供应链管理的优化来降低成本、提高产品质量和响应速度,在车辆制造和配送过程中实现了高效率和高灵活性。

另外,丰田在运作管理方面注重持续改进和创新。

丰田积极推行“丰田生产系统”(TPS),不断改进和创新生产流程和工艺技术,提高生产效率和质量。

丰田鼓励员工提出改进意见和创新想法,通过“精益六西格玛”(Lean Si x Sigma)等方法来解决问题和提升运营绩效。

丰田通过持续的改进和创新来适应市场的变化和满足消费者的需求,提高企业的竞争力和市场份额。

最后,丰田还注重人力资源管理和员工培训。

丰田重视员工的发展和激励,为员工提供良好的工作环境和培训机会。

丰田鼓励员工参与问题解决和决策过程,并给予他们更多的自主权和责任。

丰田重视员工的持续学习和发展,通过培训和人才梯队的建设来提高员工的专业能力和管理水平。

通过优秀的人力资源管理和员工培训,丰田建立了一个高效的团队和创新的组织文化。

综上所述,丰田通过其卓越的运营管理取得了巨大的成功。

丰田注重质量管理、供应链管理、持续改进和创新以及人力资源管理,实现了高效率、高质量和高灵活性的生产运作。

丰田的成功经验可以为其他企业提供借鉴和启示,提高运营管理水平,增强市场竞争力。

丰田公司的企业文化 丰田公司管理经营模式

丰田公司的企业文化丰田公司管理经营模式丰田企业文化

几十年来,丰田公司一直是在该纲领的指导下从事企业活动的。

这样的企业精神已经牢固地树立在每个丰田人的心中,从而形成了全体丰田人统一的价值观、共同的生活信念和一致的人生目标。

正是在这种企业精神的激励下,丰田人忠于职守、拼命工作,不断提高劳动生产率,创造出了惊人的成绩。

丰田纲领

管理哲学:事业在于人;

上下同心协力,忠实于公司事业,以产业成果报效国家;

潜心研究与创造,不断开拓,时刻站在时代潮流的最前端;

切戒奢侈浮华,力求朴实稳健;

发扬友爱精神,以公司为家,相亲相爱;

第 1 页/ 共16 页。

《丰田模式》第十四章读后感悟

《丰田模式》第十四章读后感悟在阅读《丰田模式》第十四章的过程中,我深深被丰田公司的企业文化和管理理念所打动。

这一章主要讲述了丰田模式中的“尊重人”这一原则,以及它在企业运营中的重要性和应用。

丰田模式的本质,简而言之,就是尊重人,尊重员工的发展、动机、不断进步的求索精神,以及尊重他们的特殊利益和抱负。

这样的理念深深植根于丰田的企业文化中,不管运用什么样的生产方式,都能取得成功。

在丰田公司,员工不仅仅被视为公司的资产,更被视为具有独立思考和不断进步的能力的人。

丰田模式的第十四章中,通过具体的例子和管理方法,阐述了如何在实际工作中尊重和利用员工的能力和潜力。

我特别印象深刻的是,丰田强调对员工的信任和尊重,而不是简单的控制和指导。

员工被鼓励去发现问题和解决问题,而不仅仅是执行预先设定的任务。

这种管理方式不仅提高了员工的工作满意度,也极大地提高了他们的工作效率和创新能力。

丰田模式的第十四章还提到了一个重要的概念:湿件。

这是指人的大脑,是聪明和智慧、愚腐和惰性的源泉。

在实施精益管理的过程中,湿件是关键,是首要。

它决定了实施精益管理的决心、信心和方法,也是能不能正确分析现状和预测未来的决定因素。

这让我深深理解到,实施精益管理并不仅仅是学习一些方法和技术,更重要的是改变思维方式,提高个人的素质和责任感。

只有当每一个人都成为精益管理的积极参与者和思考者,才能真正实现精益管理的目标。

《丰田模式》第十四章给我留下了深刻的印象。

它让我认识到,真正的精益管理是对人的尊重和信任,是激发每一个人的潜能和创造力,是让每一个人都成为公司的合作伙伴和共同发展者。

这种以人为本的管理理念,不仅在丰田公司取得了成功,我相信在任何一家企业都能带来积极的影响和深远的发展。

丰田模式与精实管理

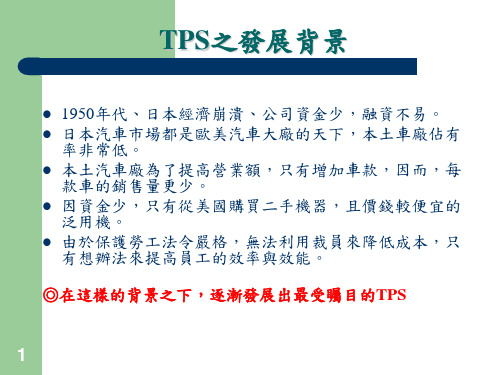

1950年代、日本經濟崩潰、公司資金少,融資不易。 日本汽車市場都是歐美汽車大廠的天下,本土車廠佔有

率非常低。 本土汽車廠為了提高營業額,只有增加車款,因而,每

款車的銷售量更少。 因資金少,只有從美國購買二手機器,且價錢較便宜的

泛用機。 由於保護勞工法令嚴格,無法利用裁員來降低成本,只

有想辦法來提高員工的效率與效能。 ◎在這樣的背景之下,逐漸發展出最受矚目的TPS

1

TPS的基本思維

徹底消除浪費(MUDA) 庫存是罪惡的 製造多餘的物品而賣不出去,等於製造廢棄物 WIP過多,會造成生產線的凌亂 應該努力做到接到訂單後才製造的「接單後生產」 善用公司有限的資源 人的潛力可以不斷的被激發出來

8

庫存的水位

顧 客 抱 怨

庫存水位

製

工

程

進作

品

料效

質

不率

不

庫存水位 良 低

良

9

設

生

備

產 線

故 障

模 具

不

出

平

問

衡

題

改善運作與手法

◎改善手法‧QCC,Six Sigma,G8D

‧改善工具

◎IE改善 ‧動作改善、作業改善、制工具使用

手法

‧製程改善、製程平準化

◎提案制度‧鼓勵員工提出改善建議

‧自工程完結

11

問題與改善

生產標準建立

員工訓練

標準化

生產現場實施 (現況掌握)

掌握問題所在 (發現浪費)

進行 改善

12

作業要求

5S

目視管理

突

顯

小批量生產

問

題

零 WIP

零不良

丰田公司的tps管理模式

丰田公司的tps管理模式迈向Just-In-Time管理的道路--丰田公司的TPS管理模式丰田的生产和管理系统长期以来一直是丰田公司的核心竞争力和高效率的源泉,同时也成为国际上企业经营管理效仿的榜样,例如,作为丰田生产管理一大特点的看板管理已被世界各地的企业所采用。

如今,世界很多大型企业都在学习丰田管理模式的基础上,建立了各自的管理系统,以试图实现标杆超越,像通用电气公司、福特公司、克莱斯勒公司等世界著名企业都加入了这一行列。

但是,令人惊异的是,尽管丰田管理模式已为全球所认同和接受,真正成功的企业却并不多,如今位于日本的丰田公司每天都要接受数以万计的企业高级管理者参观,这些参观者将他们看到的管理方式带到本国后,并没有得到意想的效果,为此,很多人认为丰田管理模式的成功根源于其独特的文化因素。

但事实并非如此,例如同是日本公司的尼桑和本田却并没有达到丰田的标准,而丰田本身却将其独特的管理模式带到了全世界,这其中的代表就是位于美国肯塔基州的丰田乔治城汽车生产厂,该厂自1988年7月开始在1300英亩的厂址上进行批量生产,年生产能力为200000辆Camry轿车,相当于以往美国从日本进口同类型轿车的总量,1991年秋天丰田美国公司引入了全新的Camry轿车,1992年该类型车的供应量为40000辆,销售额将增加20%。

新的Camry轿车属于中等家庭车系列,占有美国所有轿车市场l/3的市场份额,价格平均为$18500,税前平均利润为17%,显然,其经营绩效是十分瞩目的。

由此看来,丰田管理模式并不是因为其独特的日本文化而难以为其他国家的企业所学习,之所以存在管理方法难以移植的情况,主要原因在于参观者所看到的丰田管理模式只是其外在的东西,诸如它的活动、连接和生产流等都是较为固定、甚至死板的东西,但是,在这些看似简单的活动和流程后面,却蕴含着丰田公司巨大的柔性和适应性,正是这些看似简单、却颇具柔性的管理特点,造就了丰田公司举世瞩目的经营业绩,也使得他的柔性化生产管理方式--TPS(Toyota Production System)成为管理中的精髓,并使大规模定制模式下的敏捷产品开发和生产成为现实。

丰田国际化经营模式评析

(二)提升企业危机管理和行业监管能力

汽车召回年年都有,早已不是新鲜事物,但丰田的召回事件规模如此之大,波及范 围如此之广,值得深思。丰田作为汽车巨头,用固有的傲慢对待召回,使得丰田错 失了应对召回事件的最佳时机。召回的扩大化及潜在的赔付诉讼将给丰田雪上加霜。

危机管理

(一)做好危机预防工作 (二)进行准确的危机确认 (三)危机处理

1、有效的危机控制 2、迅速拿出解决方案

(四)危机的善后工作

1、进行危机总结、评估。 2、对问题进行整顿。

3、寻找商机。

综上所述,丰田的国际化经营管理 模式既有其可取之处,又存在一系列 弊端。TOYOTA从发展的伊始, 到如今成为世界第一大汽车 企业, 经济了漫长的过程。 TOYOTA的国际化开始阶段,有很多 地方与我国自主品牌汽车企业的经历 类似,有值得我们去学习的东西。如 下我们做出以“长城”为代表的我国 自主品牌汽车的国际化分析。

一精益生产压缩成本也压缩了质量二零部件通用化操作使风险增大三高速扩张战略失误丰田神话破灭迅速扩张改变产业结构传统品质管理鞭长莫及高速扩张使成本居高不下强行瘦身超出合理水平激进扩张中遗失丰田精神品牌面临信任危机4

丰田国际化

国商091第二组

组长:200923216 组员:200923243 200923241 200923226 200923258 200923257 王倩倩 李文丽 陈倩 李添鹏 高永庆 王新发

一、丰田的简介

丰田汽车公司是世界十大汽车工业公司之一,日本最早的汽车公司,创立于1933年, 现在已发展成为以汽车生产为主;业务涉及机械、电子、金融等行业的庞大工业集团。

1937年8月,汽车部从丰田自动织机制作所独立出来,“丰田自动车工业株式会社”从 此走上了崭新的发展之路。在那之后,创始人丰田喜一郎在公司名称中不再使用“丰 田”两个汉字,而代之以日文片假名书写的“卜ョ夕”(TOYOTA),他希望自己的新 公司能在将来做出重大的贡献。第二次世界大战之后,TOYOTA引进欧洲和美国的技 术,并在技术专家和管理专家的指导下,迅速地掌握了先进的生产和管理技术。在此 基础之上,TOYOTA还根据同本民族的特点,创造了著名的丰田生产管理模式,并不 断坚持改进。随着TOYOTA的发展壮大,其旗下的品牌数也不断增加,包括丰田、大 发、同野、雷克萨斯等。

丰田汽车公司国际营销战略分析报告

丰田汽车公司国际营销战略分析报告1、公司简介丰田汽车公司(トヨタ自动车株式会社,Toyota Motor Corporation;)简称“丰田”(TOYOTA),创始人为丰田喜一郎,是一家总部设在日本爱知县丰田市和东京都文京区的汽车工业制造公司,前身为日本大井公司,隶属于日本三井产业财阀。

丰田是世界十大汽车工业公司之一,日本最大的汽车公司,创立于1933年。

1937年丰田汽车工业公司正式成立(资本额1200万日元),1938年工厂开始投产,1950年创立丰田销售公司,1957年创立美国丰田销售公司,到1972年丰田已累计生产汽车1000万辆。

1984年丰田-通用合资公司开始投产,1988年丰田汽车美国公司开业,1992年丰田汽车英国公司开业,1994年丰田土耳其汽车工业贸易公司开业。

截止到2013年底,丰田全球产量累计达到2亿辆,丰田混合动力车全球累计销量突破570万辆。

全球销售业绩2、营销战略分析2.1细分市场(1)、价格细分:丰田不同车型的价位表10万~20万卡罗拉、威驰、雅力士、雷凌、E'R逸致20万~30万凯美瑞、锐志、RAV4、丰田86、普锐斯-混动30万~40万皇冠、汉兰达、丰田威飒Venza40万~50万普拉多、普瑞维亚50万以上普拉多、埃尔法、红杉、考斯特(2)、地理细分:丰田按照地区分布,提出不同经营理念地域特点日本经济型车为主欧美安逸型舒适性为主中国高级配置,经济实惠(3)、行为细分行为细分是丰田根据市场需求,迎合消费者心理,推出的消费概念,具体有一下几方面:a、列举潜在顾客的基本需求。

丰田根据调查,了解用户对汽车的需求。

这些需求包括:安全性、外形满足用户的审美观、突出身份、内饰精致、易操控、节油、性价比高、质量好等等。

b、了解不同潜在用户的不同要求。

对于列举出来的基本需求,不同顾客强调的侧重点可能会存在差异。

通过这种差异比较,不同的顾客群体即可初步被识别出来。

c、抽象掉潜在顾客的共同要求,而以特殊需求作为细分标准。