焊接质量标准图示

焊接质量标准

对接接头焊缝内部质量标准注:1、L为相邻两夹渣中较长者。

2、S为母材厚度。

3、不同直径气孔与点夹渣换算系数中,“气孔点数”系指照片上任何10x50m m、2的焊缝区域内(宽度小于10 mm的焊缝以50 mm长度计),I~IV级中所允许的气孔点数,多者用于厚度上限,少者用于厚度下限,中间厚度所允许的气孔点数用插入法决定,可四舍五入取整数。

表中规定单面未焊透的长度,指设计焊缝系数大于70%者,若等于或小于70%时,则长度不限。

4、缺陷的综合评级:在12S焊缝长度内(如12S超过底片长度则以一张底片长度为限)几种缺陷同时存在时,应先按各类缺陷单独评级。

如有两种缺陷,可将其级别数字之与减1作为缺陷综合后的焊缝质量等级。

如有三种缺陷,可将其级别数字之与减2作为缺陷综合后的焊缝质量等级。

焊缝外观质量验收标准及尺寸允许偏差1、依据《YB3301-2005中华人民共与国黑色冶金行业标准》制定本工程的角焊缝焊角尺寸,焊角高度Hf取0、6t1与1、52t中的大者,t1为腹板板厚,t2为翼缘板板厚。

对于埋弧焊、二氧化碳气体保护焊,焊角尺寸可比计算值减小1mm,焊接H型钢的最小焊角高度规定为4mm。

且用于连接板的平角焊一般为二氧化碳气体保护焊的焊缝测量。

2、依据《JGJ81-2001建筑钢结构焊接技术规程》制定直角角焊缝厚度计算He,当间隙b≤1、5时,He=0、7Hf,当间隙1、5<b≤1、5时,He=0、7(Hf-b),综合上述公式得到角焊缝厚度计算He为0、42t1与1、052t之最大,t1为腹板板厚,t2为翼缘板板厚。

用于龙门埋弧焊的船型焊的焊缝测量。

根据《GB50205-2001》钢结构工程施工质量验收规范制表如下:表A、0、1一级、二级、三级焊缝外观质量标准(㎜)对接焊缝及完全熔透组合焊缝尺寸允许偏差应符合表A、0、2的规定表A、0、2对接焊缝及完全熔透组合焊缝尺寸允许偏差(㎜)部分焊透组合焊缝与角焊缝外形尺寸允许偏差应符合表A、0、3的规定表A、0、3部分焊透组合焊缝与角焊缝外形尺寸允许偏差(㎜)焊缝质量标准1、保证项目1、1 焊接材料应符合设计要求与有关标准的规定,应检查质量证明书及烘焙记录。

焊接质量标准

对接接头焊缝内部质量标准注:1、L为相邻两夹渣中较长者。

2、S为母材厚度.3、不同直径气孔和点夹渣换算系数中,“气孔点数”系指照片上任何10x50m m.2的焊缝区域内(宽度小于10 mm的焊缝以50 mm长度计),I~IV级中所允许的气孔点数,多者用于厚度上限,少者用于厚度下限,中间厚度所允许的气孔点数用插入法决定,可四舍五入取整数.表中规定单面未焊透的长度,指设计焊缝系数大于70%者,若等于或小于70%时,则长度不限.4、缺陷的综合评级:在12S焊缝长度内(如12S超过底片长度则以一张底片长度为限)几种缺陷同时存在时,应先按各类缺陷单独评级。

如有两种缺陷,可将其级别数字之和减1作为缺陷综合后的焊缝质量等级。

如有三种缺陷,可将其级别数字之和减2作为缺陷综合后的焊缝质量等级。

焊缝外观质量验收标准及尺寸允许偏差1.依据《YB3301-2005中华人民共和国黑色冶金行业标准》制定本工程的角焊缝焊角尺寸,焊角高度Hf取0。

6t1和1.5中的大者,t1为腹板板厚,t2为翼缘板板厚。

对于埋弧焊、二氧化碳气体保护焊,焊角尺寸可比计算值减小1mm,焊接H型钢的最小焊角高度规定为4mm。

且用于连接板的平角焊一般为二氧化碳气体保护焊的焊缝测量。

2。

依据《JGJ81—2001建筑钢结构焊接技术规程》制定直角角焊缝厚度计算He,当间隙b≤1。

5时,He=0。

7Hf,当间隙1。

5<b≤1.5时,He=0.7(Hf—b),综合上述公式得到角焊缝厚度计算He为0.42t1和1.05之最大,t1为腹板板厚,t2为翼缘板板厚。

用于龙门埋弧焊的船型焊的焊缝测量。

根据《GB50205—2001》钢结构工程施工质量验收规范制表如下:表A。

0.1一级、二级、三级焊缝外观质量标准(㎜)对接焊缝及完全熔透组合焊缝尺寸允许偏差应符合表A.0。

2的规定表A.0。

2对接焊缝及完全熔透组合焊缝尺寸允许偏差(㎜)部分焊透组合焊缝和角焊缝外形尺寸允许偏差应符合表A。

焊接质量检验方法及标准

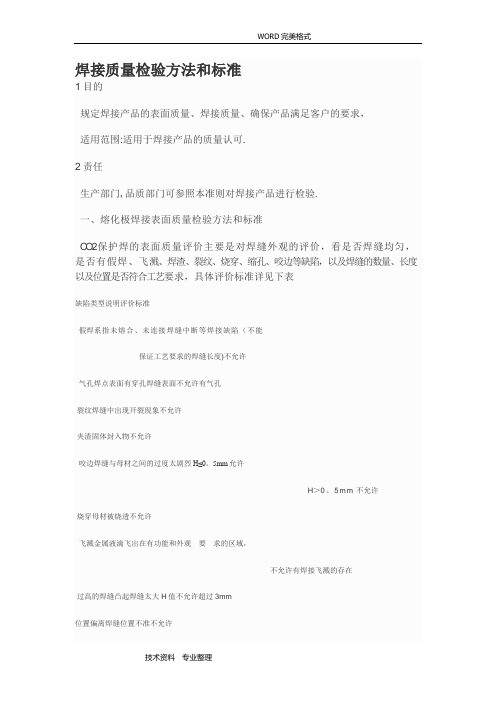

焊接质量检验方法和标准1目的规定焊接产品的表面质量、焊接质量、确保产品满足客户的要求,适用范围:适用于焊接产品的质量认可.2责任生产部门,品质部门可参照本准则对焊接产品进行检验.一、熔化极焊接表面质量检验方法和标准C O2保护焊的表面质量评价主要是对焊缝外观的评价,看是否焊缝均匀,是否有假焊、飞溅、焊渣、裂纹、烧穿、缩孔、咬边等缺陷,以及焊缝的数量、长度以及位置是否符合工艺要求,具体评价标准详见下表缺陷类型说明评价标准假焊系指未熔合、未连接焊缝中断等焊接缺陷(不能保证工艺要求的焊缝长度)不允许气孔焊点表面有穿孔焊缝表面不允许有气孔裂纹焊缝中出现开裂现象不允许夹渣固体封入物不允许咬边焊缝与母材之间的过度太剧烈H≤0。

5mm允许H>0。

5m m不允许烧穿母材被烧透不允许飞溅金属液滴飞出在有功能和外观要求的区域,不允许有焊接飞溅的存在过高的焊缝凸起焊缝太大H值不允许超过3mm位置偏离焊缝位置不准不允许配合不良板材间隙太大H值不允许超过2mm二、焊缝质量标准保证项目1、焊接材料应符合设计要求和有关标准的规定,应检查质量证明书及烘焙记录。

2、焊工必须经考核合格,检查焊工相应施焊条件的合格证及考核日期。

3、I 、II级焊缝必须经探伤检验,并应符合设计要求和施工及验收规范的规定,检验焊缝探伤报告焊缝表面I、II级焊缝不得有裂纹、焊瘤、烧穿、弧坑等缺陷。

II级焊缝不得有表面气孔夹渣、弧坑、裂纹、电焊擦伤等缺陷,且I级焊缝不得有咬边,未焊满等缺陷基本项目焊缝外观:焊缝外形均匀,焊道与焊道、焊道与基本金属之间过渡平滑,焊渣和飞溅物清除干净.表面气孔:I、II级焊缝不允许;III级焊缝每50MM长度焊缝内允许直径≤0。

4t;气孔2个,气孔间距≤6倍孔径咬边:I级焊缝不允许.II级焊缝:咬边深度≤0。

05t,且≤0.5mm,连续长度≤100mm,且两侧咬边总长≤10%焊缝长度.III级焊缝:咬边深度≤0。

1t,,且≤1mm。

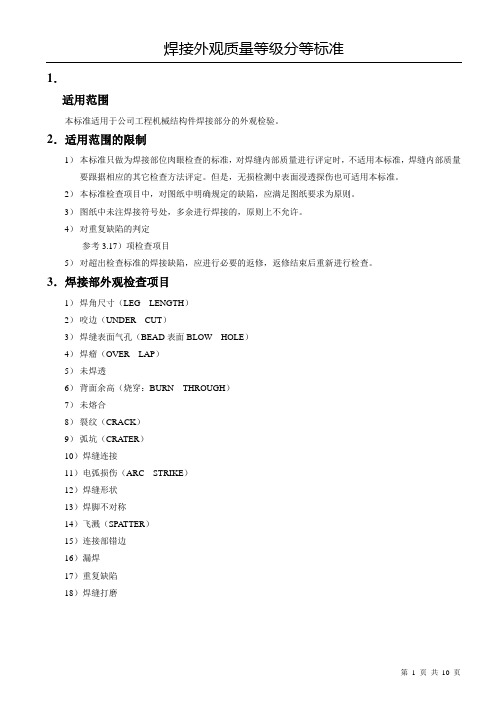

焊接外观质量等级分等标准

1.适用范围本标准适用于公司工程机械结构件焊接部分的外观检验。

2.适用范围的限制1)本标准只做为焊接部位肉眼检查的标准,对焊缝内部质量进行评定时,不适用本标准,焊缝内部质量要跟据相应的其它检查方法评定。

但是,无损检测中表面浸透探伤也可适用本标准。

2)本标准检查项目中,对图纸中明确规定的缺陷,应满足图纸要求为原则。

3)图纸中未注焊接符号处,多余进行焊接的,原则上不允许。

4)对重复缺陷的判定参考3.17)项检查项目5)对超出检查标准的焊接缺陷,应进行必要的返修,返修结束后重新进行检查。

3.焊接部外观检查项目1)焊角尺寸(LEG LENGTH)2)咬边(UNDER CUT)3)焊缝表面气孔(BEAD表面BLOW HOLE)4)焊瘤(OVER LAP)5)未焊透6)背面余高(烧穿:BURN THROUGH)7)未熔合8)裂纹(CRACK)9)弧坑(CRATER)10)焊缝连接11)电弧损伤(ARC STRIKE)12)焊缝形状13)焊脚不对称14)飞溅(SPATTER)15)连接部错边16)漏焊17)重复缺陷18)焊缝打磨4.检查标准1)焊脚尺寸a.图纸标有焊脚尺寸的焊脚尺寸公差:SPEC:+25.0%0.0%(例:焊脚为10mm时,允许值为10~12.5mm,焊脚尺寸不允许有负公差)——上述公差的情况对b项同样适用。

b.图纸未注焊脚尺寸时(单位:mm)——焊缝表面连续出现的线状或群集状气孔,与它的大小和数量无关,均判为不合格。

——点焊及弧坑气孔根据上述基准检查,对焊接下一到工序带来障碍时,不允许。

4)焊瘤(OVERLAP)5)末焊透——适用外观上可以进行检查的角焊缝及对接焊焊缝末端部位(单位mm)7)末熔合——适用于,从外观上可以检查的部位——由于母材分层引起的也适用本标准9)弧坑——弧坑裂纹不允许,需要返修10)焊缝连接12)焊缝形状——适用于图纸中标注的等角焊缝14)飞溅15)错边——与部位无关,均判为不合格。

焊接质量检验标准

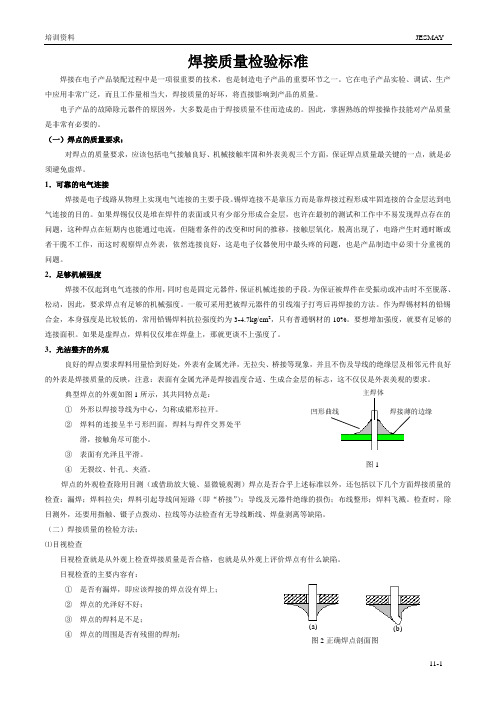

焊接质量检验标准焊接在电子产品装配过程中是一项很重要的技术,也是制造电子产品的重要环节之一。

它在电子产品实验、调试、生产中应用非常广泛,而且工作量相当大,焊接质量的好坏,将直接影响到产品的质量。

电子产品的故障除元器件的原因外,大多数是由于焊接质量不佳而造成的。

因此,掌握熟练的焊接操作技能对产品质量是非常有必要的。

(一)焊点的质量要求:对焊点的质量要求,应该包括电气接触良好、机械接触牢固和外表美观三个方面,保证焊点质量最关键的一点,就是必须避免虚焊。

1.可靠的电气连接焊接是电子线路从物理上实现电气连接的主要手段。

锡焊连接不是靠压力而是靠焊接过程形成牢固连接的合金层达到电气连接的目的。

如果焊锡仅仅是堆在焊件的表面或只有少部分形成合金层,也许在最初的测试和工作中不易发现焊点存在的问题,这种焊点在短期内也能通过电流,但随着条件的改变和时间的推移,接触层氧化,脱离出现了,电路产生时通时断或者干脆不工作,而这时观察焊点外表,依然连接良好,这是电子仪器使用中最头疼的问题,也是产品制造中必须十分重视的问题。

2.足够机械强度焊接不仅起到电气连接的作用,同时也是固定元器件,保证机械连接的手段。

为保证被焊件在受振动或冲击时不至脱落、松动,因此,要求焊点有足够的机械强度。

一般可采用把被焊元器件的引线端子打弯后再焊接的方法。

作为焊锡材料的铅锡合金,本身强度是比较低的,常用铅锡焊料抗拉强度约为3-4.7kg/cm2,只有普通钢材的10%。

要想增加强度,就要有足够的连接面积。

如果是虚焊点,焊料仅仅堆在焊盘上,那就更谈不上强度了。

3.光洁整齐的外观良好的焊点要求焊料用量恰到好处,外表有金属光泽,无拉尖、桥接等现象,并且不伤及导线的绝缘层及相邻元件良好的外表是焊接质量的反映,注意:表面有金属光泽是焊接温度合适、生成合金层的标志,这不仅仅是外表美观的要求。

典型焊点的外观如图1所示,其共同特点是:①外形以焊接导线为中心,匀称成裙形拉开。

焊接质量判定标准

焊接质量判定标准 Document number:BGCG-0857-BTDO-0089-2022焊接质量判定标准编制:审核:批准:生效日期:受控标识处:分发号:发布日期:2012年6月28日实施日期:2012年6月28日目的为满足焊接质量检查需要,制定本标准。

本标准规定了电阻焊、二氧化碳气体保护焊焊接质量检验的标准。

适用范围适用于焊接车间焊接质量控制。

引用标准GM4488M《AUTOMOTIVE RESISTANCE SPOT WELDS-STEEL》定义焊接强度:是指对焊缝(熔核)及其周围母材热影响区组织的抗拉性能和屈服性能的可靠性评价。

破坏检验:指将工具插入焊接部件直到零部件彻底分离,通过检查焊缝尺寸大小,以确定焊缝的可靠性。

直观检查:是指通过目视观察的方法,检查焊缝的数量、位置和外观成型质量。

无损凿试:指将凿子敲入(或敲击)焊接工件,当整个工件变形达到焊点拉长而焊缝无断裂或损坏的一种试验方法。

电阻焊焊接类型一个焊点类型是指将两个零件焊在一起的一行,一列或一组焊点,如改变了零件组合(如在同一行,同一列,同一组中有两层和三层组合情况),那么将视为不同类型。

如果一行,一列或一组焊点组合被另一类型或无焊接区打断,则应视为两个或更多的类型。

点焊的划分分关键焊点、一般焊点两类。

关键焊点:其适用于对整车功能有很大影响或极易造成整车结构性破坏的分总成件。

关键焊点要求100%合格。

一般焊点:适用于对整车性能没有影响或不会整车结构性破坏的分总成件。

主要是为了改善用户的乘坐舒适性。

外观质量以下10种焊点被认为是不可接受焊点:虚焊(代号L)无熔核或熔核尺寸小于表中规定尺寸的焊点。

焊点直径定义为垂直两方向直径的平均值。

焊点直径= (D+d)/2合格焊点应满足:焊点直径=(D+d)/2≥dmin;若焊点直径(D+d)/2<dmin,则称此焊点为虚焊。

合格焊点的测量尺寸应大于等于下表所列值,否则不合格。

薄板尺寸焊点直径最小值dmin(mm)(mm)∽∽∽∽∽∽∽∽∽②当二层焊时,在参考表时,dmin 以最薄的板材尺寸计算;三层及三层以上焊时,用第二薄的钢板确定最小尺寸dmin。

焊接质量标准

焊缝外观质量应符合下列规定:

1 一级焊缝不得存在未焊满、根部收缩、咬边和接头不良等缺陷,一级焊缝和二级焊

缝不得存在表面气孔、夹渣、裂纹和电弧擦伤等缺陷;

2 二级焊缝的外观质量除应符合本条第一款的要求外,尚应满足下表的有关规定;

3 三级焊缝的外观质量应符合下表有关规定

焊缝质量等级

检测项目

二级

三级

未焊满

设计要求全焊透的一、二级焊缝应采用超声波探伤进行内部缺陷的检验,超声波 探伤不能对缺陷作出判断时,应采用射线探伤,其内部缺陷分级及探伤方法应符合现 行国家标准《钢焊缝手工超声波探伤方法和探伤结果分级》GB11345 或《钢熔化焊对 接接头射结照相和质量分级》GB3323 的规定。

8

焊接球节点网架焊缝、螺栓球节点网架焊缝及圆管 T、K、Y 形点相贯线焊缝,其内部

对接接头焊缝内部质量标准

注:

1、L 为相邻两夹渣中较长者。 2、S 为母材厚度。 3、不同直径气孔和点夹渣换算系数中,“气孔点数”系指照片上任何

10x50mm.2的焊缝区域内(宽度小于 10 mm 的焊缝以 50 mm 长度计),I ~ IV 级中所允许的气

1

孔点数,多者用于厚度上限,少者用于厚度下限,中间厚度所允许的气孔点数用插入法 决定,可四舍五入取整数。表中规定单面未焊透的长度,指设计焊缝系数大于 70%者, 若等于或小于 70%时,则长度不限。 4、缺陷的综合评级:在 12S 焊缝长度内(如 12S 超过底片长度则以一张底片长度为限) 几种缺陷同时存在时,应先按各类缺陷单独评级。如有两种缺陷,可将其级别数字之 和减 1 作为缺陷综合后的焊缝质量等级。如有三种缺陷,可将其级别数字之和减 2 作 为缺陷综合后的焊缝质量等级。

6

焊接质量检测标准

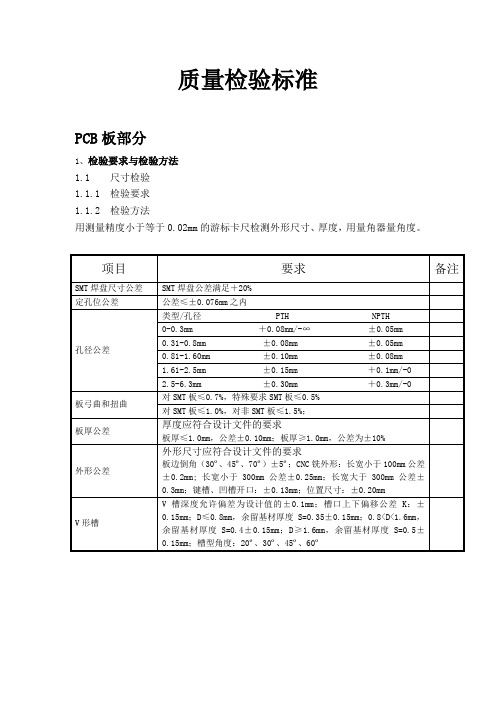

质量检验标准PCB板部分1、检验要求与检验方法1.1 尺寸检验1.1.1 检验要求1.1.2 检验方法用测量精度小于等于0.02mm的游标卡尺检测外形尺寸、厚度,用量角器量角度。

项目要求备注SMT焊盘尺寸公差SMT焊盘公差满足+20%定孔位公差公差≤±0.076mm之内孔径公差类型/孔径 PTH NPTH0-0.3mm +0.08mm/-∞±0.05mm 0.31-0.8mm ±0.08mm ±0.05mm0.81-1.60mm ±0.10mm ±0.08mm1.61-2.5mm ±0.15mm +0.1mm/-02.5-6.3mm ±0.30mm +0.3mm/-0板弓曲和扭曲对SMT板≤0.7%,特殊要求SMT板≤0.5% 对SMT板≤1.0%,对非SMT板≤1.5%;板厚公差厚度应符合设计文件的要求板厚≤1.0mm,公差±0.10mm;板厚≥1.0mm,公差为±10%外形公差外形尺寸应符合设计文件的要求板边倒角(30º、45º、70º)±5º;CNC铣外形:长宽小于100mm公差±0.2mm; 长宽小于300mm公差±0.25mm;长宽大于300mm公差±0.3mm;键槽、凹槽开口:±0.13mm;位置尺寸:±0.20mmV形槽V槽深度允许偏差为设计值的±0.1mm;槽口上下偏移公差K:±0.15mm;D≤0.8mm,余留基材厚度S=0.35±0.15mm;0.8<D<1.6mm,余留基材厚度S=0.4±0.15mm;D≥1.6mm,余留基材厚度S=0.5±0.15mm;槽型角度:20º、30º、45º、60º1.2 外观检验1.2.1 检验要求项目要求备注成品板边板边不出现缺口或者缺口/白边向内深入≤板边间距的50%,且任何地方的渗入≤2.54mm;UL板边不应露铜;板角/板边损伤板边、板角损伤未出现分层露织纹织纹隐现,玻璃纤维被树脂完全覆盖凹点和压痕直径小于0.076mm,且凹点面积不超过板子每面面积的5%;凹坑没有桥接导体;表面划伤划伤未使导体露铜、划伤未露出基材纤维;铜面划伤每面划伤≤5处,每条长度≤15mm镀金插头插头根部与导线及阻焊交界处露铜小于0.13mm,凹痕/压痕/针孔/缺口≤0.15mm且不超过3处,总面积不超过所有金手指的30%,不准许上铅锡;电镀孔内空穴(铜层)破洞不超过1个,破孔数未超过孔总数5%,横向≤90º,纵向≤板厚度的5%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 不可接受焊点θ<15º

CEPREI

信息产业部电子第五研究所

2.3. 不可接受焊点(虚焊)

• 对引线脚的θ>85º

CEPREI

信息产业部电子第五研究所

2.4. 不可接受焊点(虚焊)

• 对焊盘的θ>85º

CEPREI

信息产业部电子第五研究所

3.1 标准焊点-引线脚凸出高度

[可见引线脚末端(a)] ~ [Lmax=2.5 mm ]

信息产业部电子第五研究所

• 违反组装的最大高度要求或引线脚凸出高度要 求。

CEPREI

信息产业部电子第五研究所

7.3 不可接受焊点-拉尖

• 违反最小电气间隙,短路危险。

CEPREI

信息产业部电子第五研究所

7.4 不可接受焊点-桥连

CEPREI

• 桥连引致短路

信息产业部电子第五研究所

8.1. PCBA主面合格要求-1

• 主面引线脚与孔壁的周边润湿大于180度可接受

6.2 PCBA清洁度-锡球

• 可接受状况: • 每600mm2允许最多5个锡

球(<0.13mm)

CEPREI

不可接受 距离导线间距<0.13mm的锡 球或大于0.13mm

信息产业部电子第五研究所

6.3 PCBA清洁度缺陷-锡渣

不可接受状况:未固定的锡珠、锡渣,以及短路 可能其它污染。

CEPREI

信息产业部电子第五研究所

8.7 焊点外观缺陷标准-

• 引线脚与焊锡破裂

CEPREI

信息产业部电子第五研究所

8. 焊点外观合格标准-8

• 垂直导线边缘的铜暴露 • 元件脚末端的底层金属暴露。

CEPREI

信息产业部电子第五研究所

9 焊点明显缺陷-润湿不良

• 不可接受的缺陷,焊盘或引线脚不润湿

CEPREI

5.1 焊点合格标准

• 金属化PTH孔的垂直填充量

最佳的焊点: 焊料垂直填充 100%填充

CEPREI

信息产业部电子第五研究所

5.2 焊点合格标准

• 可接受:>75%高度填充

CEPREI

BA清洁度

• 理想状况:PCBA上无锡珠、锡珠

CEPREI

信息产业部电子第五研究所

CEPREI

信息产业部电子第五研究所

1.4 合格焊点基本要求-润湿角

可接受 普通的焊点:

15º≤θ≤85º

CEPREI

强电流焊点 :

30º≤θ≤85º

信息产业部电子第五研究所

2.1. 不可接受焊点(润湿角)

• 润湿角θ>85º

CEPREI

信息产业部电子第五研究所

2.2. 不可接受焊点(润湿角)

CEPREI

信息产业部电子第五研究所

8.5 主面焊点合格标准-3

• 焊点表层与绝缘层间有一倍包线的直径间隙

CEPREI

信息产业部电子第五研究所

8.6 主面焊点缺陷标准-2

• 主面引线脚绝缘层陷入焊点中

CEPREI

信息产业部电子第五研究所

8.5 焊点合格标准-金属化孔

CEPREI

• 引线脚与焊点无破裂 • 引线脚凸出符合要求

信息产业部电子第五研究所

6.4 PCBA清洁度缺陷-喷锡

• 不可接受: 焊锡过量-焊锡网

CEPREI

信息产业部电子第五研究所

7.1 合格焊点判定-针孔

• 可接受:不超过目视5个可见针孔; • 有孔洞紧挨元件脚但直径不超过0.15mm。

CEPREI

信息产业部电子第五研究所

7.2 不可接受焊点-拉尖

CEPREI

信息产业部电子第五研究所

8.2. 焊点表面合格标准-1

• 焊点表面是凹面的润湿良好的焊点内引线脚的 形状可辨识

CEPREI

信息产业部电子第五研究所

8.3. 主面焊点合格标准-2

• 引线脚的焊锡弯处不接触元件体或密封端

CEPREI

信息产业部电子第五研究所

8.4 主面焊点缺陷标准-1

• 引线脚的焊锡弯处接触元件体或密封端

• 最佳的焊点: 100%可焊区域润湿

CEPREI

信息产业部电子第五研究所

4.2 PCBA焊点合格标准-润湿面积

• 可接受:(润湿区域大于可焊区域75%)

CEPREI

信息产业部电子第五研究所

4.3 PCBA焊点缺陷标准-润湿面积

• 不可接受焊点:(润湿区域小于可焊区域75% )

CEPREI

信息产业部电子第五研究所

焊接质量标准图示

2020年7月19日星期日

1 非金属化孔标准焊点(截面)

CEPREI

信息产业部电子第五研究所

1.2 合格标准焊点基本要求-1

CEPREI

焊料对焊盘的润湿角θ1: 15≤θ1≤45

信息产业部电子第五研究所

1.3 合格标准焊点基本要求-2

焊料对引线脚的润湿角θ2: 15≤θ2≤45

CEPREI

信息产业部电子第五研究所

3.1 不可接受焊点

-引线脚凸出高度

包焊

引线脚末端不可见 (引线脚本身有规定的除外)

CEPREI

信息产业部电子第五研究所

3.2 不可接受焊点-引线脚凸出高度

• Lmax >2.5mm,末端a可见短路危险

CEPREI

信息产业部电子第五研究所

4.1 PCBA焊点合格标准-润湿面积