车间设备保养记录表

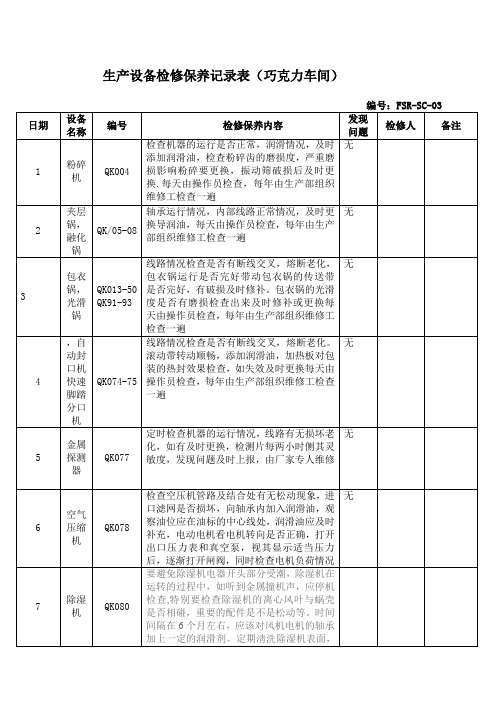

生产设备检修保养记录表

4

,自动封口机快速脚踏分口机

QK074-75

线路情况检查是否有断线交叉,熔断老化。滚动带转动顺畅,添加润滑油,加热板对包装的热封效果检查,如失效及时更换每天由操作员检查,每年由生产部组织维修工检查一遍

无

5

金属探测器

QK077

定时检查机器的运行情况,线路有无损坏老化,如有及时更换,检测片每两小时侧其灵敏度,发现问题及时上报,由厂家专人维修

2

对辊机

LJ003

定时检查机器的运行情况,线路有无损坏老化,如有及时更换,每年拆检一台观察齿轮磨损情况如有必要进行更换。每天由操作员检查,每年由生产部组织维修工检查一遍

3

滚动式永磁退铁机

LJ004

烘干机的温度检查,如大部到要求更换加热板,翻动轴承每周润滑,班前班后彻底清扫消毒每天由操作员检查,每年由生产部组织维修工检查一遍

批准:日期:

生产设备检修保养记录表(酱腌菜车间)编号:FSR-SC-03

日期

设备名称

编号

检修保养内容

发现问题

检修人

备注

切菜机

PC007

使用了一周后进行更换,进行打磨更新,带刀转动的轴承每周润滑班前班后及时清理,每天由操作员检查,每年由生产部组织维修工检查一遍

调料机

PC017

查看漏水网的转动情况,连接线路的破损老化情况每年更新一次及时清理洗下物

传送带

PC003

每周对带轴的润滑,单看带的破损情况,如有破损及时修补班前班后清洗消毒,每天由操作员检查,每年由生产部组织维修工检查一遍

生产设备检修保养记录表(辣椒制品)

编号:FSR-SC-03

序号

设备名称

编号

检修保养内容

发现问题

设备维护完善记录表(范本模板)

设备维护完善记录表(范本模板)设备维护完善记录表(范本模板)

一、记录表概览

设备维护完善记录表是用于记录设备维护过程中的关键信息,包括维护时间、维护人员、维护内容、问题及解决方案等。

本模板旨在帮助企业或组织规范设备维护管理,提高设备运行效率,降低故障率。

二、填写指南

在填写设备维护完善记录表时,请确保以下信息的准确性与完整性:

1. 设备基本信息:包括设备名称、型号、购入时间、使用环境等。

2. 维护项目:包括日常巡检、定期保养、故障维修等。

3. 维护时间:精确到时分,如“2021-08-01 10:00”。

4. 维护人员:维护人员的姓名及工号。

5. 维护内容:详细描述本次维护的具体内容,如“更换空气滤清器”、“检查电路系统”等。

6. 问题及解决方案:记录在维护过程中发现的问题以及采取的解决措施。

7. 下次维护时间:根据设备保养计划提前填写。

三、范本模板

请根据实际情况调整表格内容,以满足您的需求。

此模板仅供参考,如有不足之处,敬请指正。

设备维护、保养台账表格

41

口 日常维护、保养 口 故障维修

42

口 日常维护、保养 口 故障维修

43

口 日常维护、保养 口 故障维修

44

口 日常维护、保养 口 故障维修

45

口 日常维护、保养 口 故障维修

46

口 日常维护、保养 口 故障维修

32

口 日常维护、保养 口 故障维修

33

口 日常维护、保养 口 故障维修

34

口 日常维护、保养 口 故障维修

35

口 日常维护、保养 口 故障维修

36

口 日常维护、保养 口 故障维修

37

口 日常维护、保养 口 故障维修

38

口 日常维护、保养 口 故障维修

39

口 日常维护、保养 口 故障维修

40

口 日常维护、保养 口 故障维修

23

口 日常维护、保养 口 故障维修

24

口 日常维护、保养 口 故障维修

25

口 日常维护、保养 口 故障维修

26

口 日常维护、保养 口 故障维修

27

口 日常维护、保养 口 故障维修

28

口 日常维护、保养 口 故障维修

29

口 日常维护、保养 口 故障维修

30

口 日常维护、保养 口 故障维修

31

口 日常维护、保养 口 故障维修

6

口 日常维护、保养 口 故障维修

7

口 日常维护、保养 口 故障维修

8

口 日常维护、保养 口 故障维修

9

口 日常维护、保养 口 故障维修

10

口 日常维护、保养 口 故障维修

11

口 日常维护、保养 口 故障维修

12

设备保养 计划及保养记录表

每季度

1.检查油缸法兰和缸杆与上压板的紧固法兰上的螺钉是否有 松动,并及时拧紧 2、检查一次油箱内的油液:着重检查油 液是否太脏并及时更换:油量是否足够,并及时加注 3、检 查机床电箱内各元件及其它行程限位开关的使用状况。各传 每日保养 动部件的润滑和磨损情况,各安全防护装配的牢固情况,并 加以调整或更换 4、检查油缸、油液、油压系统的使用情 况,重点查看油液是否须更换、各油路接口是否有泄漏,系 统压力是否正常等 5、检查是否按正确的方法摆放工件,严 禁偏边加压和高低不平加压

芯(柱塞) 进行清洁、润滑、检查,磨损量不超过制造单

每日保养

位要求 4. 制动器制动弹簧压缩量符合制造单位要求,保持 有足够的制动力5.电动机与减速机联轴器螺栓 无松动 6. 曳

引轮、导向轮轴承部 无异常声,无振动,润滑良好 7. 曳引轮槽

磨损量不超过制造单位要求 8. 制动器上检测开关 工作正常,

漏,无断裂。10. 调节各轴间隙。

1.电源供电是否正常2.各按钮操作开关是否常3.工装固定螺

7

钻床

11

五金配件 木器车间

丝有无松动现象4.润滑部位有无加注润滑油5.有无对机器进 行保养擦拭6.机器表面有无摆放杂物7.机槽表面有无清除切

屑残液8.主机是否有过热现象。9. 冷却是否正常10. 钻头是

否锋利

擦拭6.机器表面有无摆放杂物7.主机是否有过热现象。

1.电源供电是否正常2.各按钮操作开关是否常3.定位螺丝有

无松动现象4.润滑部位有无加注润滑油5.有无对机器进行保

6

铣床

4 木器车间 养擦拭6.机器表面有无摆放杂物7.检查清洗变速箱、进给箱

8.主机是否有过热现象。9. 检查润滑系统,需无堵塞,无泄

设备科月度设备维护保养记录表

□正常□更换□维修口

加油

检查减速机齿轮箱(加油3月/次)

□正常□更换□维修口

加油

检查绞龙齿轮箱(加油3月/次)

□正常□更换□维修口

加油

检查DMC-48脉冲除尘器布袋(更换半年/次)

□正常□更换

电动葫芦正常运行检查)

□正常□维修

检查设备紧固件

□正常□更换□紧固

3

筛分、包装、电

□正常□更换□维修

检查设备紧固件

□正常□更换□紧固

说明:

1•上述设备检查、维护/保养,按实际情况勾选“V”,准时完成,要求其真实性,准确性。

2•表单流向:每月1日交于设备管理员,存档。

3•有特殊情况需文字表达的填写在备注栏。

维护/保养人员:主管:

月度设备维护/保养记录表

NL/SC6.3-03-04部门/车间:月份:

控、803系统等

检查振筛机及筛网

□正常□维修□更换

检定包装计量称(年/次)

□正常□维修

检查电控室仪表并清理仪表积粉

□正常□维修

检查803烘箱电热管、仪表

□正常□更换□维修

检查设备紧固件

□正常□更换□紧固

说明:

1•上述设备检查、维护/保养,按实际情况勾选“V”,准时完成,要求其真实性,准确性。

2•表单流向:每月1日交于设备管理员,存档。

3•有特殊情况需文字表达的填写在备注栏。

维护/保养人员:主管:

月度设备维护/保养记录表

NL/SC6.3-03-03部门/车间:月份:

序

设备名称/I页目

设备检查、维护/保养内容

实际情况

日期

备注

1

设备维修保养确认记录表模板

为了保证各项检查工作按期执行,设备动力部要制订点检管理规定,认真做者奖,不做或乱做者罚,巡查机修 负责检查操作者日常点检卡,设备科长负责检查巡查机修定期点检卡,均要同时提报奖罚名单,并且被奖罚人员一 定要通告。

设备维修保养确认记录表模板

设备维修保养确认记录表 设备名称 维修人 维修保养内容: 使用部门确认: 编号:N。-008 维修日期 签名: 设备的维护保养 设备的维护保养是指操作人员平时对设备的管理,它是设备管理的基础工作。设备的点检制度则是一种操作技 术规范化的检测和维护工作,是比较先进的设备维护管理方法,其指导思想是推行全员质量管理的具体体现。 •、维护保养: 设备的维护保养有日常维护保养与定期维护保养两种。 (一)日常维护保养: 日常维护保养简称日保。凡在车间使用的设备都应进行日保,日保的工作由操作者本人承担。日保的目的是延 长设

二、设备的点检:

(一)点检的含义:

在设备运行当中,对影响设备正常运行的一些关键部位进行操作技术规范化的检查和维护工作,使其管理工作 形成制度化,这就叫做设备的点检。

设备点检可分为巡查机修点检和操作者点检两种。巡查机修点检指直接由设备科管理和组织的点检工作,它主 要适用于重点设备和精、大、稀设备的重点部位;操作者点检通常由生产部门管理和组织,作业对象属一般设备和 重点设备或ห้องสมุดไป่ตู้、大、稀设备的一般部位。

备的使用寿命,创造一个安全、舒适的工作环境。

日保分为每班的日常维护和周末的日常维护,必须做到制度化和规范化。对日保的具体要求如下:

厂房设施维护保养记录

验收人

厂房设施维护保养记录表

符号说明:符合“√”,需要维修“×”。

设备名称

厂房设施

档案编号

CPT-SOP-EN-09B

日期

安装位置

保养人员

开始时间

时分

保养周期

结束时间

时分

检查项目

标准要求

结果

检查方法

备注

内外包

车间

1

净化门

无变形损坏,开关正常

2

窗户

无破损,密封完整

3

圆弧边角

无损坏,封胶严实

4

门封边角

无损坏,封胶严实

5

叉车

使用正常,无损坏

6

消火栓

部件齐全,水泵正常7顶灯源自使用正常,灯罩完好8

紫外线灯

使用正常,2000小时以内更换

9

灭蝇灯

使用正常,粘蝇纸干净

10

电源及线路

无破损漏电

11

压力表及安全阀

读数显示正常,正常使用

空调设备

12

空调机组

使用正常

13

空调风机

使用正常

14

控制箱

电器元件完好,无过热,脏污

15

水箱

无杂物,不漏水

16

控制阀门

使用正常

17

压力表

读数显示正常

厂房设施

18

卫生间

无堵塞,脚踏使用正常

19

饮水机

加热正常,无杂物

20

太阳能

使用正常,无损坏

21

电梯

使用正常

22

水泵

使用正常

23

污水泵

使用正常,无异响

24

大门

设备维护、检查、修理三级保养记录表

设备维护保养、检查、修理三级保养记录表

设备名称

叉车

所属部门

生产部日期

年月

操作工负责设备日常维护保养内容

(1)检查刹车和轮胎胎压是否正常;(2)检查油位、水箱水位是否到位,是否漏油、漏水:(3)检查各部位的紧固状况:[](4)检查转向㈱的牢靠性、机敏性;(5)检查货叉升降是否正常;(6)检查喇叭、照明、仪表是否正常。

日常维护保养记录保养人:

日期

1

2

3

4

5

6

7

8

9

1()

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

3J

备注

检查结果

正常打“,特别打

“X”,并在故障及特殊状况记录栏做具体记录。

停用或休息打“O”。

故障及特殊状况记录

检查、修理方案部门负责人:

检查电器线路及电机绝缘电阻,检查机封是否

正

常,检查或更换六角块;清洗油室及轴承,更换合格的润滑油:更换已损零件、处理各种泄检查螺丝是否松动,紧固螺栓,清理叶轮。

每季度

估计日进行,实际维护日期:维护人:

对电机、泵轴、叶轮、机封等进行清理、检查:磨损严峻的配件应更换。

一年

估计日进行,实际维护日期:维护人:

故障修理记录

备注:

】.修理过程具体记录内容过多时填写设备修理记录单。

其3维护、保养记录项由操作工负责填写。

3.检查、修理方案由修理班制定。

大修记录

设备维护保养、检查、修理三级保养记录表

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车间设备维修保养记录表

序号设备名称上次保养时

检查维修保养情况记录记录人时间

间

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

车间设备维修保养记录表

序号设备名称上次保养时

检查维修保养情况记录记录人时间

间

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

车间设备维修保养记录表

序号设备名称上次保养时

检查维修保养情况记录记录人时间

间

41

42

43

44

45

46

47

48

49

50

51

52

53

54

55

56

57

58

59

60

车间设备维修保养记录表

检查维修保养情况记录记录人时间序号设备名称上次保养时

间

61

62

63

64

65

66

67

68

69

70

71

72

73

74

75

76

77

78

79

80

车间设备维修保养记录表

序号设备名称上次保养时

检查维修保养情况记录记录人时间

间

81

82

83

84

85

86

87

88

89

90

91

92

93

94

95

96

97

98

99

100

车间设备维修保养记录表

检查维修保养情况记录记录人时间序号设备名称上次保养时

间

101

102

103

104

105

106

107

108

109

110

111

112

113

114

115

116

117

118

119

120

车间设备维修保养记录表

序号设备名称上次保养时

检查维修保养情况记录记录人时间

间

121

122

123

124

125

126

127

128

129

130

131

132

133

134

135

136

137

138

139

140

车间设备维修保养记录表

序号设备名称上次保养时

检查维修保养情况记录记录人时间

间

141

142

143

144

145

146

147

148

149

150

151

152

153

154

155

156

157

158

159

160

车间设备维修保养记录表

检查维修保养情况记录记录人时间序号设备名称上次保养时

间

161

162

163

164

165

166

167

168

169

170

171

172

173

174

175

176

177

178

179

180

车间设备维修保养记录表

序号设备名称上次保养时

检查维修保养情况记录记录人时间

间

181

182

183

184

185

186

187

188

189

190

191

192

193

194

195

196

197

198

199

200。