石膏脱水

石膏脱水原理及石膏浆液品质对石膏的影响

石膏脱水原理

二、主要设备及原理 固体输送系统 进料料浆通过旋流器实现一级固液分离。浓缩料浆进入到皮带机的滤布上/ 皮带输送机上然后沿着其宽度均匀地展开。输送装置由一条转有孔及槽,以及 包括张紧装置的皮带机滤布的皮带构成。固体在由输送皮带带动的滤布上沿着 其长度向前运动,然后进行清洗和干燥。干燥后的固体就以滤饼的形式从皮带 机的尾部卸除,通过一根下料槽进入到石膏仓。 滤布冲洗水系统 真空泵密封水会在滤布冲洗水箱中收集起来,然后通过滤布冲洗泵抽到皮带机 上进行主要滤布和滤带

象,体现了晶体在实现全面快速生长之前所需等待的时间,可以用诱导时间来描述。

吸收塔浆液对石膏品质的影响

二、石膏结晶沉淀的过程 Natarajan等认为诱导 现象是出现在大量临 界晶核形成之前,而 不是一个一个临界晶 核的产生。通过系统 宏观特征随时间的变 化将过程分为溶解区 (平衡点A之前)、成 核区(平衡点A和突变 点B之间)和混沌区( 突变点B之后)。

石膏脱水原理

二、主要设备及原理 底流回收率 固体颗粒在底流的质量流量与溢流的质量流量之比为底流回收率η,即

底流回收率是旋流器所能实现的浓缩效果,是设备选型的重要输入条件。湿法FGD 系统的石膏旋流器,其底流回收率一般大于70%

石膏脱水原理

二、主要设备及原理

石膏旋流器工作原理图

石膏脱水原理

二、主要设备及原理

石膏脱水原理

二、主要设备及原理

石膏脱水原理

三、保证石膏品质措施

在实际脱硫系统运行中, 综合考虑上述因素的影响,可从如下几方面调整最佳的运行 参数以获得较好的石膏品质: a.保证足够的浆池停留时间; b.降低进入脱硫系统烟气中飞灰的含量;

c.保证浆池有足够的搅拌强度和均匀的搅拌效果;

第三节石膏脱水相的水化过程

• 不稳定的中间产物(盐·CaS04·nH20),很难直接测定出,而对 不稳定的中间产物( CaS0 nH 0),很难直接测定出 很难直接测定出,

• 从热力学的观点而言,过饱和度可以用化学

势的差值△μ表示,对于过饱和溶液来说△μ 为:

• △μ=RT㏑(C/C∞) • 式中 • C— 过饱和溶液的浓度; • C∞ —新相的饱和浓度; • R—气体常数; • T—绝对温度。

•

从上式可以看到,当温度一定时,溶液的 过饱和度可以用溶液的浓度及新相的饱和浓度 比(C/C∞)来衡量,对于半水石膏-水体系来说 过饱和度的形成是由于半水石膏溶解时,对二 水石膏是过饱和的溶液。因此,石膏浆体的过 饱和度的量度可以用半水石膏的溶解条件下二 水石膏的平衡溶解度之比来表示。试验表明: 二水石膏的平衡溶解度,半水石膏的最大溶解 度以及相应的过饱和度均随温度而变化,如表 l-8 所示。

•结合水的测定可以采用下述

方法:在欲测结合水的那个时 刻,立即将试样放在无水酒精 中终止其水化作用;然后将终 止水化的试样先用酒精,再用 醚加以洗涤,以便除去未参与 水化的多余水分;接着在40℃ 温度下干燥至恒重并称其质量 然后将该试样煅烧至完全脱水 后再称其重量,最后通过计算 便可确定出结合水的含量。 图1-7 是以结合水含量表示的 水化过程。

半水石膏加水后进行的化学反应可用下式表 示: β-CaS04 ·1/2H20+3/2H20 1/2H CaS04·2H20+Q 2H 关于半水石膏的水化过程,按照上面的水化 反应式,可以认为是半水石膏转变为二水石 膏的过程。其中半水石膏含的结合水为6.2%, 而二水石膏含的结合水为20.93%。

石膏脱水效果差的原因分析

仰望天空

石膏脱水效果差的原因分析

2012 年 7 月 03 日

4. 废水系统要正常投用, 保持整个系统中的杂质及石膏中的杂质不超 标。 5. 降低煤种的含硫量,最好将煤种的硫份控制在设计的 1.2%以下, 保证 CaSO3•1/2H2O 能够充分氧化生成石膏以及石膏晶体能够正常 结晶。 6. 加强脱硫设备的维护管理,保证 PH 计及密度计的准确性,保证真 空皮带机运行正常, 运行人员根据运行工况将各项参数控制在最佳 范围内,提高吸收塔浆液的质量,使石膏的生成及结晶能够顺利进 行。 7. 加强脱硫化学监测和分析表单的管理, 使监测数据与运行操作和调 整紧密相连,使监测数据真正起到监测、监督、指导运行的作用。 2012 年 7 月 3 日 辅网二值:金元刚

仰望天空

石膏脱水效果差的原因分析

2012 年 7 月 03 日

1. 对照石膏含水率高的主要因素并结合脱硫系统的实际情况,对从 石灰石至石膏整个生产流程进行控制,找出生产流程中存在的各 种问题,尤其发现石膏中杂质及 CaCO3 含量偏高、石膏浆液的含 固量偏低、 真空皮带机工作参数不正常等影响石膏脱水的因素时, 有针对性地采取下列措施。 1) 降低系统中杂质含量以提高石膏浆液的纯度。一是提高静电除尘 器各电场的参数,降低电除尘出口的烟尘含量;二是提高石灰石 的品质, 使石灰石 CaCO3 含量大于 90%, 从而减少吸收塔中杂质, 保证石膏晶体的结晶能正常进行, 使晶体颗粒的形状趋于规则化; 三是减少脱硫用水中氯离子等杂质的含量, 确保脱硫用水的品质。 2) 对石膏浆液进行抛弃和置换,使石膏脱水时滤饼表面的深褐色物 质覆盖面显著减少,石膏含水量明显降低。 3) 对废水进行改造,实现废水的正常排放和持续排放。使系统中的 杂质大幅度减少,吸收塔中浆液的品质得到了提高。 2. 对脱硫系统表计进行校正。由于表计的准确性时刻影响着整个脱 硫系统的正常运行,影响石膏的脱水效果,因此对偏差较大的表 计进行校正和更换有利于脱硫系统的正常运行。 1) 对 PH 计进行校正,将偏差范围控制在 0.2 内,使 PH 计能及时准 确地反映吸收塔内的真实 PH 值。PH 计及密度计准确性提高后, PH 值大幅波动的情况减少了, 运行人员将参数调整在 5.0~5.6 的 最佳范围内,不但石膏中 CaCO3 及 CaSO3•1/2H2O 的含量大幅减 少,石膏的含水率大幅降低,而且也提高了石膏品质和石灰石的

石膏脱水系统

石膏旋流浓缩器

水力旋流器主要是靠离心力的作用实现浆液的浓缩和分级 。对石膏旋流器来说主要是一级脱水。吸收塔浆液送往石 膏旋流器,进行浓缩及颗粒分级,稀的溢流返回吸收塔, 浓缩的底流送往真空脱水皮带机进行石膏脱水。石膏旋流 器的溢流含固量一般在1% 一3% (质量含量)左右,固相颗 粒细小,主要为未完全反应的吸收剂、石膏小结晶等,前 者继续参与脱硫反应,后者作为浆池中结晶长大的晶核, 影响着下一阶段石膏大晶体的形成。旋流器的底流含固量 一般在45% 一50%(质量含量)左右,固相主要为粗大的石 膏结晶,真空脱水皮带机的目的就是要脱除这些大结晶颗 粒之间的游离水。

谢谢大家

石膏脱水系统

石膏脱水系统

1.系统构成

本系统按二级脱水系统考虑,一级为水 力旋流站,二级为真空脱水机,其中真空脱 水系统为两台机组公用系统。主要由石膏排 出泵、真空脱水机、真空泵、回流水箱、回 流水泵等设备组成。

2.工况介绍

石膏脱水系统设有2台真空脱水机,每台真空皮带 脱水机的出力为设计工况下100%的石膏量。经水 力漩流站浓缩至浓度为50%的石膏浆液被输送至 真空脱水机脱水,脱水后的石膏含水率为≤10%, 石膏纯度≥90%,脱水后的石膏落入石膏库中。真 空脱水机的滤出液进入废水缓冲箱;脱水装置冲 洗水进入回流水箱,经回流水泵送回制浆系统供 制浆用。

皮带机的紧急停运

1.皮带跑偏,保护拒动时。 2.皮带打滑或速度明显减慢时。 3.进、出料口堵塞时。 4.设备发出明显异声、不能正常工作时。 5.发生威胁设备、人身安全时。 6.密封水流量消失,保护拒动时

巡检时应注意的事项

1,检查泵的油位,振动,声音,电源在规定范围内. 就地无异常声响 .

脱水系统的工艺流程

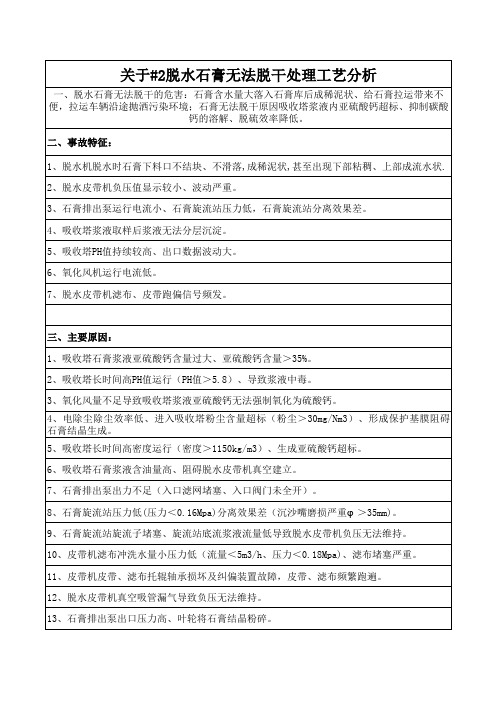

关于脱水石膏无法脱干处理工艺分析

四、处理要点:

1、每班接班后对吸收塔浆液取样、倒入量筒内观察浆液分层沉淀现象。 2、在保证出口二氧化硫数据在10mg/Nm3---25mg/Nm3期间、将吸收塔PH至维持在5.0--5.8之 间运行。 3、观察吸收塔浆液样沉淀分层效果、及时投运氧化风机运行台数(罗茨风机)或增加风机 入口导叶开度(高速离心风机)。 4、根据锅炉负荷及脱硫入口粉尘(含量<30mg/Nm3)调整电除尘电流极限。

5、将吸收塔浆液密度控制住在1080kg/m3--1150kg/m3之间运行。

6、观察吸收塔浆液样表层含油量过大、加强对吸收塔浆液置换并增加废水排放量。

7、定期检查石膏排出泵入口阀门开关状态及入口滤网堵塞状况。 8、检查旋流子投运数量、通过投减旋流子运行数量观察压力变化情况,若压力无变化联系 检修更换沉沙嘴。 9、加强对石膏旋流站旋流子运行监视、发现堵塞及时联系检修清理疏通。 10、检查滤布冲洗水喷嘴堵塞及冲洗水压力情况、及时联系检修处理,根据滤布使用寿命年 限进行更换。 11、联系检修定期对脱水皮带机皮带滤布托辊轴承补油脂、发现损坏轴承及托辊及时更换。

关于#2脱水石膏无法脱干处理工艺分析

一、脱水石膏无法脱干的危害:石膏含水量大落入石膏库后成稀泥状、给石膏拉运带来不 便,拉运车辆沿途抛洒污染环境;石膏无法脱干原因吸收塔浆液内亚硫酸钙超标、抑制碳酸

钙的溶解、脱硫效率降低。 二、事故特征:

1、脱水机脱水时石膏下料口不结块、不滑落,成稀泥状,甚至出现下部粘稠、上部成流水状. 2、脱水皮带机负压值显示较小、波动严重。 3、石膏排出泵运行电流小、石膏旋流站压力低,石膏旋流站分离效果差。 4、吸收塔浆液取样后浆液无法分层沉淀。 5、吸收塔PH值持续较高、出口数据波动大。 6、氧化风机运行电流低。 7、脱水皮带机滤布、皮带跑偏信号频发。

第五章石膏脱水系统

第五章石膏脱水系统5.1、石膏的基本知识在氧化石灰石湿法脱硫工艺中,从吸收塔排出的石膏浆经过旋流分离、洗涤和脱水后,得到10%左右游离子的石膏。

石膏晶体的粒径为1~250μm,主要集中在30~60μm,晶体主要为立方形和棒形。

在脱硫装置正常运行时产出的脱硫石膏颜色近乎白色,当除尘器运行不稳定,带进较多的飞灰等杂质时颜色发灰。

当石灰石的纯度较高时,脱硫石膏的纯度一般为90%~95%之间,含碱低,有害杂质少。

脱硫石膏和天然石膏一样,都是二水硫酸钙晶体(CaSO4.2H2O)。

其物理化学性质和天然石膏具有共同规律。

脱硫石膏由于稳定性好,一般可作为制造墙板或水泥而出售,其综合利用前景十分看好,是一种高附加值产品。

5.2、石膏的结晶石膏结晶是湿式石灰石-石膏法烟气脱硫工艺流程的最终阶段,控制好石膏结晶的条件,对最终产品的质量将产生决定性的影响。

其生成过程为:5.2.1、烟气中的SO2经过一系列反应生成HSO3—和SO32-:5.2.2、生成的HSO3—和SO32-离子与石灰石浆液中的Ca2+反应生成CaSO3和Ca(HSO3)2,并被空气氧化成CaSO4。

随着反应的进行,浆液中的CaSO4浓度逐渐升高。

当达到饱和浓度时,浆液中出现石膏的小分子团,称为晶束,聚集将形成晶种。

与此同时,也会有石膏分子溶入浆液,形成动态平衡。

随着脱硫反应的进行,浆液中CaSO4出现饱和,动态平衡被打破,晶种逐渐长大称为晶体,新形成的石膏将在下现有晶体上长大。

同时伴有新的晶种的生成。

晶种生成和晶体长大这两个过程速率的相对大小,直接影响石膏的质量,而影响这两种速率的主要因素是浆液中石膏的相对过饱和度。

相对过饱和度表示式为:σ=(C-C*)/ C*。

式中C为溶液中的石膏的实际浓度;C*为结晶条件下溶液中石膏的过饱和度。

在湿式石灰石-石膏法烟气脱硫工艺中,σ一般应维持在0.15~0.25。

过饱和度的通用定义为[Ca2+][SO42−]/CaSO4溶解度。

石膏脱水系统介绍,圆盘脱水机讲解,石膏旋流器介绍

系统构成

石膏浆液由吸收塔石膏排出泵从吸收塔输送到石膏脱水系统, 主要由石膏(CASO4·2H2O),盐类混合物(MGSO4,CACL2), 石灰石(CACO3),氟化钙(CAF2)和灰粒组成。石膏浆液浓度大约 为15%~25%。

石膏脱水系统为两台炉公用,主要设备系统有:石膏旋流站、 滤布圆盘脱水机、真空泵、汽液分离罐、滤布冲洗水系统、过滤 水系统、废水旋流站、废水收集箱、石膏储仓等。

工艺流程

吸收塔浆液通过石膏浆液排出泵送入石膏浆液旋流 器,通过旋流器溢流分离出浆液中较细的固体颗粒进入 废水旋流系统。石膏浆液旋流器浓缩的大颗粒石膏浆液 从旋流器的底流排出,经过一级脱水的石膏浆液浓度为 50%(WT)。在FGD正常工况下,这些大颗粒的石膏浆液 自流至旋流器下方布置的滤布圆盘脱水机进行二级脱水, 脱水为含水量<10%的石膏。脱水石膏自然落料堆积在石 膏储仓存储,通过装载机装车后运走综合利用。

基本原理

圆盘脱水机

4)冲洗水

滤布和皮带机接触石膏浆液,长时间运行后,二者会被污堵。 因此必须设计滤布和皮带机冲洗水,对其表面进行冲洗。冲 洗水由滤布冲洗水系统提供,滤布冲洗水系统是由滤布冲洗 水泵和滤布冲洗水箱组成。另外,滤布冲洗水泵还给真空皮 带机吸盘下的集水槽供应润滑水和密封水,分别防止其动静 接触部位摩擦卡涩和结合不紧漏真空。滤布冲洗水箱补水有 两路:脱水系统启动前,由工艺水泵出口母管分支而来;当 脱水系统运行正常后,真空泵密封水回水自流入滤布冲洗水 箱作为补水。考虑到脱水系统长时间停运后,石膏会将滤布 和皮带机各接触部位粘结,导致运转时卡涩甚至启动困难, 所以真空皮带机启动前就应该投入滤布冲洗水系统,提前进 行冲洗和润滑。

系统简介

每套脱硫装置设置一套石膏旋流器和一套滤布圆盘脱水机系统。每套 滤布圆盘脱水机系统配套一台真空泵、一套液分离系统、一套滤布冲洗 水系统。每台滤布圆盘脱水机的出力按两台锅炉燃用设计煤种MCR工况运 行时FGD装置石膏总产量的100%设计。

第五章:石膏脱水系统

停泵后注意事项

* 小心 (1)停泵 当控制阀没有安装在吸入管路上时,完全关闭吸入阀然后断开电机。然后 完全关闭密封液入口阀。 (a)关闭工作管路吸入阀。 (也就是真空泵单元的气体入口阀。) (b)打开真空切断阀。 然后断开单元真空。 (c)切断电机。 (2)停泵后注意事项 当泵长时间不使用时,在轴与联轴器的外露部份上涂防锈剂;从侧盖与泵 体排出水。 特别在寒冷地区要注意排水,因由于冰冻可损坏泵。 在停泵时要保持电机无灰尘与湿气。 当泵完全由铸铁制造时,叶轮由于生锈有可能常粘结到侧盘上,因此要用 手每天转动泵一次,使在长时间停泵时叶轮不会粘结在侧盘上。 在长时间停泵后再次起动泵时,要按初始操作同样的方法进行检查后才能 起动。

为了保证石膏饼厚度,皮带脱水机的速度应通过皮带脱 水机驱动逆回来控制

石膏旋流给料泵

石膏旋流站

真空皮带过滤机 石膏仓

2、滤布清洗水箱水位控制

调节目的: 控制滤布清洗水箱的水位。 控制方法: 从真空泵来的密封水将被注入滤布清洗 水箱,任何时候此水箱的溢流水将溢流至 滤液水箱。当滤布清洗水箱水位降低时, 工业水将予以补充。

湿份 <10% 石膏纯度: 90--95% Cl含量: < 0.01% 低重金属含量

真空皮带脱水机的操作 1 主要运行原理:(见系统流程) 进料浆液来自与石膏旋流器。 石膏浆液通过进料箱输送到皮带脱水机,运转的滤布均匀地把石膏 分离并将水排放。 石膏饼是通过布置在脱水机下面的真空泵和排水装置靠重力和真空 吸力来形成并在滤部布上形成输送的。 当石膏饼到皮带机后部,会逐渐被抽干,在此点处,皮带又转回到 脱水机头部进行循环,石膏成品将被排到石膏仓。 在皮带回到脱水机头部前有一组清晰喷嘴将滤布清洗后在用于新的 脱水工作。 脱出的滤液通过真空泵进行收集起来。从脱水机吸来的大部分空气 通过过滤器和消音器后排到大气。 分离出来的滤液用泵送到工艺系统利用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

影响石膏脱水的主要因素

影响石膏的品质主要是由脱硫剂、烟气、浆液、设备等因素。

1 脱硫剂石灰石粉的CaO含量不能低于50.4%,MgO不能高于2%, Fe、AL2O3均不能超标0.04%。

2 浆液,在石膏浆液中,由于MgO超标,必然有MgSO3的存在,极易造成浆液中毒,CL-超标为8000mg/L,石膏浆液CL-超标为20000mg/L。

产生泡沫的原因有三:Mg2+、有机物、杂质多。

泡沫影响石膏品质,易造成泵叶轮、泵壳气蚀。

3 烟气中有Fe、有机物的存在,也会造成石膏品质下降。

4 真空皮带脱水机,真空泵压力在-0.04MPa以上,皮带机滤布喷头喷水正常,石膏旋流站控制压力在0.14MPa在正常范围内,滤布分料器下料均匀,石膏厚度也在合理范围内。

综上几种因素,得不到化验成分分析,基本判定为原料中MgO含量高,造成吸收塔泡沫加剧影响石膏品质,也易造成浆液中CL-超标,石膏浆液不易结晶。

几点建议

1 石膏密度要控制在1120Kg/m3以下,最高不要超过1160Kg/m3。

2 石灰石浆液密度控制在1180——1250Kg/m3之间。

3 每次停用脱硫系统,要对吸收塔除雾器进行检查,除雾器有堵塞的要进行冲洗干净。

4 脱硫系统停运时,对烟气压力取样装置进行吹扫,避免堵塞影响测量的准确性。

5 每天要试纸对浆液的PH值进行测试,保证在5.2——5.8之间,脱水时PH值在下线。

每天用密度计核对一下浆液密度。

每天对PH计及密度计进行冲洗。

6 新投运设备运行一月后要更换新油。

7 增压风机烟气入口压力,和烧结机沟通,压力控制在-100——+100Pa之间。

8 浆液循环泵停运,如果冲洗不净要定期盘车,以两小时为宜。

浆液循环泵启动后要观察油泵压力在0.08——0.25MPa之间。

9 润滑油站是巡检的重要部位,油位、油温、油质。

10 除雾器冲洗要定期检查阀门开关,以声音判定,调整阀门开度和关位,防止阀门内漏。

11 保证吸收塔的浆液品质,入口尘不能超标、入口SO2也不应超标,最好进行配料调整。

12 滤液水质不合格时不能回吸收塔。

13 有条件的设备,定期进行设备轮换。

14 对吸收塔入口检查有石膏沉积要进行清理。

15 增压风机停运一小时以上时,停运浆液循环泵,以防浆液倒流到增压风机,造成烟道的腐蚀。