挤出成型工艺与模具设计

挤出模具设计

(5)过滤网和过滤板

ⅰ过滤杂质 ⅱ将熔体的螺旋运动 直线运动

(6)加热器 (7)璧厚均匀调节装置 (8)定型模

异型材定型模的型腔截面 1.上型板 2.镶条 3.下型板

二、挤出机头的分类

1、按挤出的塑件分类

ⅰ管机头 ⅱ棒机头 ⅲ异型材机头等

2、按挤出塑件的出口方向分类

ⅰ直通机头(直向机头) ⅱ角式机(横向机头)

三、挤出成型工艺参数

1、温度:

包括加料段、压缩段、均化段、机头及口模段温度。

※加料段的温度不宜过高,压缩段和均化段的温度可高一些。 ※机头的温度控制在塑料热分解温度以下

• 2、压力

• 克服料流的阻力、过虑板、过虑网、口模等产生的阻力。 • 合理控制螺杆转速,保证温控系统的精度,以减小压力波动。

• 3、挤出速度

• 将熔融的塑料自模具内以挤压的方式往外推出,而得到与模口 相同几何形状的流体,冷却固化后,得到所要的零件。

二、挤出成型工艺过程

(动画) 1.原料准备:干燥、去杂质处理

2.挤出成型:

挤出机预热——加入塑料——熔融塑化——由机头挤出成型

• 3.定型和冷却

• 4.牵引和切割

• 在冷却得同时,连续均匀地将塑件引出。

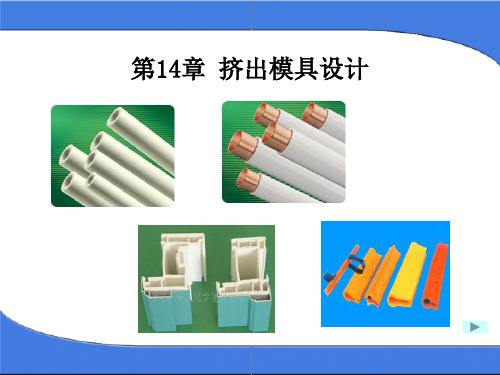

第14章 挤出模具设计

14.1 挤出模具的机构杆之分,包括加料段、压缩段、均化段

附机: 模具(机头口模、定型装置)、冷却装置、

牵引装置、切割机或卷取装置等

控制系统

3、挤出成型特点

生产连续、效率高;质量稳定,适应性强。

• 一、挤出成型原理及其特点

1、挤出原理:塑化——成型——定型

真空定径装置(续)

定径装置与多个冷却槽的组合应用

• (1)口模和型芯 ——可形成稳定段(定型区)

挤出成型工艺流程

挤出成型工艺流程挤出成型工艺流程是一种常用的塑料加工方法,适用于生产各种形状的塑料制品。

以下是一篇关于挤出成型工艺流程的700字的介绍。

挤出成型是将加热熔融的塑料通过挤压机挤压成具有一定断面形状的物体的加工方法,适用于生产线型、板型、片材、管材、棒材等各种塑料制品。

挤出成型工艺流程一般包括原料处理、挤出机挤出、模具设计、模具制造、成型制品加工等环节。

首先,是原料处理。

挤出成型的原料通常是塑料颗粒或粉末,经过称重、筛分、混合等处理,使其符合生产要求。

重量调节是为了保证挤出机正常工作,筛分是为了除去塑料中的杂质,混合则是为了使塑料均匀,提高加工质量。

接下来,是挤出机挤出。

挤出机是将加热熔融的塑料通过螺杆挤出成型的设备。

首先,将预先称好的塑料颗粒或粉末放入进料口,通过机械能将其加热熔化,然后由螺杆推进,经过一段时间和一定的压力,将塑料挤出机的机筒中。

挤出时需要控制好挤出速度、温度和压力等参数,以保证挤出成型的质量。

然后,是模具设计和制造。

挤出成型需要使用模具,模具通常由金属材料制成,根据要生产的产品形状和尺寸来设计制造。

模具一般包括进料口、螺纹道、冷却系统等。

进料口用于接受挤出机挤出的塑料,螺纹道用于将塑料引导到合适的流道中,冷却系统用于降低塑料的温度并保持形状。

最后,是成型制品加工。

成型制品是挤出成型的最终产品,根据需要,可以对其进行表面处理,如切割、修整、打孔、冷却等。

这些步骤需要根据产品的要求来进行操作,以确保成型制品的质量和形状。

总结起来,挤出成型是一种常用的塑料加工方法,其工艺流程主要包括原料处理、挤出机挤出、模具设计制造和成型制品加工等环节。

通过合理控制各个环节的参数和操作,可以得到质量稳定、形状规整的塑料制品。

挤出成型工艺的应用广泛,可以生产各种形状的塑料制品,满足不同领域的需求。

塑料型材挤出成型工艺与模具设计的关键点介绍

塑料型材挤出成型工艺与模具设计的关键点介绍挤出成型是塑料产品主要的成型方法之一,目前广泛应用在建筑、电器、照明等领域。

塑料挤出成型是将熔融状态下的塑料在压力下通过开孔的模口挤出,以获得截面与模口孔形状近似的连续的塑料制品。

通过挤出成型的方法,可以获得许多不同类型的塑料制品,如板材、管材、异型材、薄膜、棒材和纤维。

下面结合实际应用介绍4点挤出成型及模具设计需要注意的关键点:1.根据产品结构类型选择挤出成型定型方式。

通用的定型方式主要有风冷和水冷两种,一般开放式的较厚型材采用风冷方式定型模,没有定型套,直接采用开放的铜片定型产品外轮廓,优势是有助于改善表面拉线问题以及产品细节卡位形状可调性更强;封闭的结构产品采用水冷定型套方式进行定型,保证产品外型尺寸,优势是挤出速度快。

2.挤出产品材料的选择。

对于光学要求高的可以选择高光效的PC材料,对于支架类产品考虑成本因素可选择ABS、PVC材料,还有一些线条灯以及透光性更好需求的可以考虑采用PMMA材料。

不同的材料,就需要选择合适的加工温度以及烤料温度。

3.依据产品结构和材料特性,选择合适的模具设计方案。

对于一些结构简单的产品,尽量优先考虑采用1出多的模具方案,有利于提升加工效率。

由于PC材料粘性更强,在LED 照明产品中应用时,只有一些结构简单的管状结构适合开1出2或1出4的挤出模具,当产品结构复杂时,只能采用1出1的模具成型。

PVC材料、ABS材料加工稳定性更好,成型的产品尺寸稳定性更好,一般优先直接烤料采用1出多的挤出模具方式。

4.结合实际工艺模具加工可行性,产品外型设计需要更加合理。

第一,产品壁厚尽可能设计均匀,壁厚差异太大,容易导致产品挤出内应力过大,一般建议壁厚设计相差不要超过1.3倍。

第二,产品拐角位置需要注意设计圆角,尽可能保证内外部同心,一般圆角宜设计R0.2mm,不宜设计太大,太大容易导致局部料流过快,影响产品成型结构;也不宜过小,太小容易导致产品局部应力过大问题。

挤出成型工艺与模具结构讲解

1.加热阶段

经过炼胶处理的胶料原料由挤出机料斗加入料 筒后,在料筒温度和螺杆旋转、压实及混合作用下, 由固态的粒状或粉状转变为具有一定流动性的均匀 熔体。

2019年6月9日星期日

5

® 信誉至上 义气争荣 自强不息 善待天下

挤出成型的工艺过程

2.挤出成型阶段

均匀加热的胶料熔体随螺杆的旋转向料筒前端移动, 在螺杆的旋转挤压作用下,通过一定形状的口模而 获得与口模形状一致的型材。

影响挤出速度的因素有很多,如料筒的结构、 螺杆转速、加热冷却系统的结构和塑料的性能等。 在挤出机结构和胶料品种及胶条类型确定的情况下, 挤出速度与螺杆转速有关,因此调整螺杆转速是控 制挤出速度的主要措施。

2019年6月9日星期日

11

® 信誉至上 义气争荣 自强不息 善待天下

挤出成型工艺参数

4.牵引速度

通过牵引的胶条可根据使用要求在切割装置上 裁剪或在卷取8

® 信誉至上 义气争荣 自强不息 善待天下

挤出成型工艺参数

1.温度

温度是挤出成型中的重要参数之一。严格地说, 挤出成型温度应该是指料筒中的胶料熔体温度,但 是该温度在很大程度上取决于料筒和螺杆的温度, 所以,在实际生产中为了检测方便,经常用料筒温 度近似表示成型温度。

挤出成型胶条的截面形状均取决于挤出模具, 所以,挤出模具设计的合理性,是保证良好的挤出 成型工艺和挤出成型质量的决定因素。

2019年6月9日星期日

13

® 信誉至上 义气争荣 自强不息 善待天下

挤出成型模具的结构组成

1.机头

机头是挤出塑料制件成型的主要部件,它的作 用是将来自挤出机的熔融塑料由螺旋运动转变为直 线运动,并进一步塑化,产生必要的成型压力,保 证塑件密实,从而获得截面与口模形状相似的型材。 下面以典型的管材挤出成型机头为例,介绍机头的 结构组成。

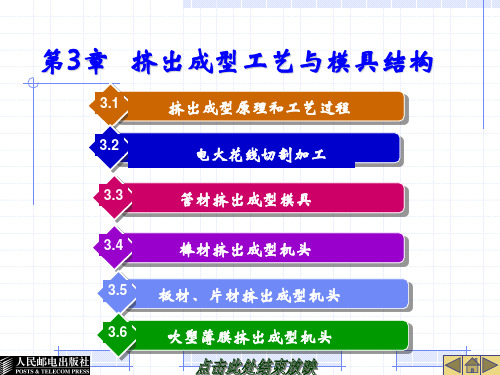

第三章 挤出成型工艺与模具结构

3.机头与挤出机的连接

常用国产挤出机与机头的连接形式如图3-3、 图3-4所示。 在图3-3中,机头以螺纹联接在机头法兰上, 机头法兰以4~6个铰链螺钉与机筒法兰连接固定。 图3-4所示为挤出机与机头的又一种连接形 式。机头以8个内六角螺钉与机头法兰连接固定, 机头法兰与机筒法兰由定位销定位,机头外圆与 机头法兰内孔配合,保证机头与挤出机的同心度。

3.3.3 管材定径套的结构类型及尺寸

管材的定径方法 : 1、外径定型法:(1)内压法 (2) 真空吸附法 。 2、内径定型法

3.4 棒材挤出成型模具

棒材是指截面为圆形的实心塑料型材, 塑料棒材的原材料一般是工程塑料,如尼龙、 聚甲醛、聚碳酸脂、ABS、聚砜、玻璃纤维 增强塑料等。棒材机头的螺杆长径比为2 5~120,除了生产玻璃纤维增强塑料外, 可以设置50~80目的过滤网。

3.1.1 挤出成型原理和特点 1.挤出成型原理

首先将粒状或粉状塑料加入料斗中,在旋转 的挤出机螺杆的作用下,加热的塑料通过沿螺杆 的螺旋槽向前方输送。在此过程中,塑料不断接 受料筒的外加热和螺杆与塑料之间、料筒与塑料 之间的剪切摩擦热,逐渐熔融呈黏流态,然后在 挤压系统的作用下,塑料熔体通过具有一定形状 的挤出模具,从而获得具有一定截面形状的塑料 型材,如图3-1所示。

3.6 吹塑薄膜挤出成型机头

薄膜是目前广泛使用的塑料挤出产品, 薄膜的厚度一般为0.01~0.25mm。薄膜的常 用生产方法是吹塑成型,就是由挤出机机头 挤出塑料管坯,同时从机头中心通入压缩空 气,将管坯吹成所需直径的薄膜。吹塑法可 以加工软、硬聚氯乙烯、聚乙烯、聚丙烯、 聚苯乙烯、聚酰胺等塑料薄膜。

2.挤出成型的特点

(1)连续成型,生产量大,生产率高,成 本低。 (2)塑件截面恒定,形状简单。 (3)塑件内部组织均衡紧密,尺寸比较稳 定准确。 (4)适用性强,除氟塑料以外,几乎能 加工所有热塑性塑料和部分热固性塑料。

挤出成型工艺与模具结构

3.3 管材挤出成型模具

管材挤出成型机头是挤出机头的主要类 型之一,应用范围较广,主要用于成型聚乙 烯、聚丙烯、聚碳酸脂、尼龙、软、硬聚氯 乙烯等塑料的圆形管件。管材机头适用的挤 出螺杆长径比(螺杆长度与直径之比)为 15~25,螺杆转速为10~35r/min。

3.3.1 管材挤出机头的结构类型

4.牵引速度

从机头和口模中挤出的成型塑件,在牵 引力作用下将会发生拉伸取向,拉伸取向 程度越高,塑件沿取向方位上的拉伸强度 也越大,但冷却后长度收缩也大。通常, 牵引速度可与挤出速度相当,两者的比值 称为牵引比,一般应略大于1。

3.2 挤出成型模具概述

挤出成型塑件的截面形状均取决于挤出 模具,所以,挤出模具设计的合理性,是保 证良好的挤出成型工艺和挤出成型质量的决 定因素。

冷却一般采用空气冷却或水冷却,冷却 速度对塑件性能有很大影响。

4.塑件的牵引、切割和卷取

塑件从口模挤出后,一般会因压力的解除而 发生膨胀现象,而冷却后又会产生收缩现象,使 塑件的形状和尺寸发生改变。如果不加以引导, 就会造成塑件停滞,使塑件不能顺利挤出。因此, 在冷却的同时,要连续均匀地将塑件引出,这就 是牵引。

3.3.3 管材定径套的结构类型及尺寸

管材的定径方法 : 1、外径定型法:(1)内压法 (2) 真空吸附法 。 2、内径定型法

3.4 棒材挤出成型模具

棒材是指截面为圆形的实心塑料型材, 塑料棒材的原材料一般是工程塑料,如尼龙、 聚甲醛、聚碳酸脂、ABS、聚砜、玻璃纤维 增强塑料等。棒材机头的螺杆长径比为2 5~120,除了生产玻璃纤维增强塑料外, 可以设置50~80目的过滤网。

3.棒材定径套的结构

棒材的定径装置结构比较简单,与管材的定 径装置相似,如图3-14所示。定径套的作用是 使塑件不会因为自重而产生变形,保证一定的表 面质量。为了减少棒材通过定径套时的流动阻力, 定径套内孔应具有一定的锥度,锥度为1:35。

塑料成型工艺与模具设计

塑料成型工艺与模具设计塑料是一种广泛应用于各种工业领域的材料,如塑料制品、汽车零部件、家用电器等。

要生产高质量的塑料制品需要掌握塑料成型工艺与模具设计。

1. 塑料成型工艺塑料成型工艺是将熔化的塑料通过模具加工成制品的过程。

常用的塑料成型工艺有注塑成型、挤出成型、吹塑成型、压缩成型等。

1.1 注塑成型注塑成型是指将熔化的塑料加入注塑机的料斗,并经过高压注入到模具中形成成品。

注塑机主要由三个部分组成:进料口、注射器和模具。

注塑成型工艺适用于制造大批量,外形复杂的制品,例如手机外壳、键盘等。

1.2 挤出成型挤出成型是将熔化的塑料通过特殊的挤出机械,经过模头挤出,形成长条状塑料制品。

该成型工艺适用于制造管道、线缆、塑料块等制品。

1.3 吹塑成型吹塑成型是指将熔化的塑料通过吹塑机械,吹入气压模具中进行成型。

该成型工艺适用于制造各种形状的塑料瓶、塑料桶等中空制品。

1.4 压缩成型压缩成型是将熔化的塑料放入模具中,然后加热模具,使塑料成型。

该成型工艺适用于制造薄壁制品、电缆附件、电器配件等制品。

2. 模具设计模具设计是指根据塑料制品的形状、尺寸和用途,设计适合的模具。

模具由注塑模具、挤出模具、吹塑模具、压缩模具等不同类型组成。

2.1 注塑模具设计注塑模具是一种用于注塑成型的专用模具。

注塑模具设计时需要根据制品的尺寸、形状、壁厚和材质选择合适的模具材料和型号。

设计时需要考虑到模具的结构合理性、模具的冷却方式以及模具动力系统和操作系统的设计等方面。

2.2 挤出模具设计挤出模具是挤出成型必须的一种模具。

挤出模具设计时需要考虑到制品的形状、尺寸和挤出机的性能等因素。

挤出模具还需要考虑到挤出头和模头的结构以及设计选材等。

2.3 吹塑模具设计吹塑模具是吹塑成型必须的一种模具。

吹塑模具设计时需要考虑到制品的形状、尺寸、厚度、重量等因素。

同时还需要考虑到吹出模具的形状、结构和材质等。

2.4 压缩模具设计压缩模具是压缩成型必须的一种模具。

挤出成型工艺及模具设计

湿法挤出一般采用柱塞式挤出机,材料 的塑化是借助溶剂使其变为可流动态的。

根据挤出时加压方式的不同,可分为 连续式和间歇式两种。 (1)连续式挤出采用螺杆式挤出机,加压是

通过螺杆进行的。 (2)间歇式挤出采用柱塞式挤出机进行,借

道表面粗糙度Ra值应小于16~32μm。

(4) 机头内应有分流装置和适当的压缩区 机头内应设置分流器和分流器支架等

一类分流装置,如图4-4所示。 另外,机头中设计一段压缩区域,以

增大熔体的流动阻力,消除熔接痕。

(5) 机头成型区应有正确的截面形状 设计机头成型区时,应尽量减小离模

膨胀效应和收缩效应的影响。 设计机头时: 第一:要对口模进行适当的形状和尺寸补

其优点为:生产率高; 定径精度高; 料流稳定均匀; 成型质量也较高; 熔体的流动阻力较小;

缺点为:

3. 旁侧式挤管机头与直角式相似,如

图4.7所示,其结构更为复杂,熔体流动阻

图4.7 旁侧式机头

1、8、10、12 测 温孔; 2 口模; 3 型芯; 4、7 外加热圈; 5 调节螺钉; 6 机头体; 9 连接体; 11 内加热圈

第4章 挤出成型工艺及模具设计

4.1 挤出成型原理及其工艺特性 4.2 挤出成型模具概述 4.3 管材挤出成型模具 4.4 棒材挤出成型机头 4.5 板材、片材挤出成型机头 4.6 异型材挤出成型模具

4.1 挤出成型原理及其工艺特性

4.1.1 挤出成型原理及其特点 4.1.2 挤出成型工艺过程 4.1.3 挤出成型工艺参数

b.挤出成型 将挤出机预热到规定温度后,启动电

机带动螺杆旋转输送物料,同时向料筒中 加入塑料。