固定床反应器

第6章 固定床反应器

流体在固定床中的流动,与空管中的流体流动相似,只是流 道不规则而已。故此可将空床中流体流动的压力降计算公式修正 后用于固定床。

第6章 固定床反应器

6.2 固定床中的传递过程 6.2.2 床层压降

《化学反应工程》

2 um 1 B p a. 厄根方程 f '( )( ) 固定床压力降计算公式: 3 L dS B

第6章 固定床反应器

6.1 概述

《化学反应工程》

气-固相催化反应器

固定床 反应器

流化床 反应器

绝热式

换热式

自热式

单段绝热

多段绝热

内冷式

外冷(热)式

第6章 固定床反应器

6.1 概述

《化学反应工程》

固定床反应器的种类

(1)绝热式反应器

单段绝热床反应器

多段绝热床反应器

第6章 固定床反应器

6.1 概述

s (dV / da )2

第6章 固定床反应器

6.2 固定床中的传递过程 6.2.1 粒子直径和床层空隙率

《化学反应工程》

平均直径dP:是指不同大小颗粒直径的平均值。

①算术平均法 :

d p xi d i

i 1

xi为直径等于di的颗粒所占的质量分数。

n

②调和平均法:

n xi 1 d p i 1 d i

第6章 固定床反应器

6.1 概述

《化学反应工程》

固定床反应器的种类

(3)自热式反应器

甲烷化炉 CO+3H2 CH4+H2O

CO2+4H2

CH4+2H2O

强放热反应

第6章 固定床反应器

6.1 概述

《化学反应工程》

固定床反应器

B

床 层 粒 子 总 质 量 m cat

B

床 层 总 体 积

vR

(2) 催化剂粒子直径

① 球型粒子 dP ② 非球型粒子,用相当直径来表示:

A. 体积相当直径 dV :即采用体积相同的球形颗粒直径来表示。

dv

( ) 6Vp

1 3

VP为非球形颗粒粒子体积 (6-1)

Vp

1 6

dv3

B. 面积相当直径da :即采用外表面积相同的球形颗粒直径表示。

床层压降计算式:(经验关联式)

P L

f

( )( ) um 2 ds

1B B 3

(6-11)

式中:

f

150 ReM

1.75

ReM

ds um (1B )

为修正雷诺数

(6-12)

代入上式得:

( )( )( ) P d s

3 B

u m 2 L 1 B

1 5 0d (s 1 u m B) 1 .7 5

床 层 比 表 面 积 Se

6(1B)

S

为单位体积催化剂床层所具有的外表面积:

e

Se (1B)a vpp 6(1B)/ds

(6-9)

4 d sB

d e 4 R H 6 (1 B )

d ssd v

2B

3 (1 B ) sd v(6-10)

(5) 床层压降

流体通过催化剂床层产生压降的原因主要来自两个方面: (1) 流体与粒子间摩擦阻力(低流速下主要受其影响); (2) 流体在孔道中流动时突然扩大,缩小,撞击产生的阻力。 (高流速时主要受此项影响)。

① 颗粒密度(又称假密度) p: 包括粒内微孔在内的全部颗粒的密度。

② 骨架密度p(又称粒 真子 密体 度粒 积 子 )包 质 :括 量 粒孔 子容 骨积 架 (包m vp p 括粒内微孔)密度。

化学反应工程 第六章 固定床反应器

一、颗粒层的若干物理特性参数

密度

– 颗粒密度ρp

• 包括粒内微孔在内的全颗粒密度;

– 固体真密度ρs

• 除去微孔容积的颗粒密度;

– 床层密度/堆积密度ρB

• 单位床层容积中颗粒的质量(包括了微孔和颗粒 间的空隙);

p s (1 p ) B p(1 B )

一、颗粒层的若干物理特性参数

i

Wi FA0

i

xi dx A

r xi1

i

也即

Z 0 Ti

xi x i 1

Ti

1 (

ri

)dx A

0

i 1,2, N

min

Z 0

xi

1 ri

xA xi

1 ri 1

xA xi

0

i 1,2, N 1

对 Z 0 的处理 Ti

Z

Ti Ti

xi dx A

r xi1

i

xi x i 1

Ti

1 (

ri

)dx A

0

i 1,2, N

按中值定理:

Z

Ti

xi x i 1

Ti

1 (

ri

)dx A

(xi

x

i

1

)

Ti

• 双套管式、三套管式

流体流向:轴向、径向

固定床反应器的数学模型

拟均相数学模型:

忽略床层中颗粒与流体之间温度和浓度的差别 –平推流的一维模型 –轴向返混的一维模型 –同时考虑径向混合和径向温差的二维模型

第九章 固定床反应器

在非球颗粒充填的床层中,同一截面上的ε值, 除壁效应影响所及的范围外,都是均匀的。 但球形或圆柱形颗粒充填的床层,在同一横截面 上的 ε 值,除壁效应影响所及的范围外,还在一 平均值上下波动。 由于壁效应的影响,床层直径与颗粒直径之比越 大,床层空隙率的分布越均匀。 通常所说的床层空隙率指的是平均空隙率。

• 9.3固定床反应器内的传质与传热

• 9.4 固定床反应器的计算方法

5

9.1固定床反应器的特点及结构

• 定义*:凡是流体通过不动的固体物料所 形成的床层而进行反应的装臵都称作固定

床反应器。

• 其中尤以用气态的反应物料通过由固体催

化剂所构成的床层进行反应的气-固相催

化反应器占最主要的地位。

6

9.1.1固定床反应器的特点及工业应用

• 自热式反应器示意图

21

• 优、缺点:

• 逆流:优点是原料气进入床层后能较快地升温而接 近最佳温度,缺点是反应后期易于过冷。

• 无论逆流还是并流,反应前期放热速率都最大。 • 有些并流式催化反应器中设臵一绝热床,经预热后 的原料气先进入绝热床中反应,使反应气体迅速升 温,然后再进入与原料气进行换热的催化剂管中反 应,这样做既保留并流式后期降温速度慢的优点, 又克服了原料气进入床层后升温速度慢的缺点。

32

图9-6消除初始动能的方法示意图

33

图9-7附加导流装臵示意图

34

9.2.3固定床反应器的床层压力降

• 流过床层的流体,其径向流速分布是不均匀的。

• 径向流速分布:从床层中心处算起,随着径向位臵的增大, 流速增加,在离器壁的距离等于1~2倍颗粒直径处,流速最 大,然后随径向位臵的增大而降低,至壁面处为零。床层直 径与颗粒直径之比越小,径向流速分布越不均匀。

固定床反应器名词解释

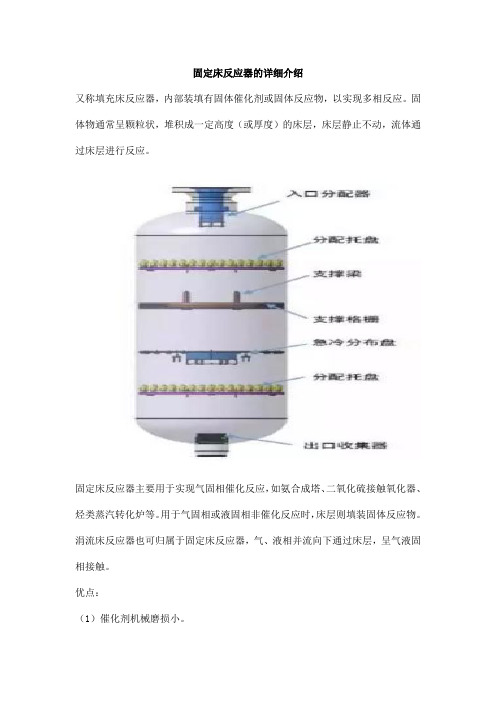

固定床反应器1. 定义固定床反应器是一种常见的化学反应器,用于进行气体相或液体相的催化反应。

它由一个固定的反应床和进料和出料设备组成。

在固定床反应器中,催化剂通常以颗粒或块状填充在反应床中,进料通过固定床内流动,与催化剂发生反应,并最终得到产品。

2. 结构固定床反应器通常由以下几个主要部分组成:•反应器壳体:通常由金属或合金制成,具有足够的强度和耐腐蚀性能,以承受高温高压下的工作条件。

•反应床:位于壳体内部,用于填充催化剂和提供充分的接触面积。

催化剂可以是颗粒状、块状或其他形式。

•进料装置:用于将原料引入反应床中。

通常包括进料管道、阀门和喷嘴等。

•出料装置:用于将产物从反应床中取出。

通常包括出料管道、阀门和收集装置等。

•加热或冷却装置:用于控制反应器的温度,以保持反应的适宜条件。

•压力控制装置:用于控制反应器内部的压力,以保证安全运行。

3. 工作原理固定床反应器的工作原理可以简单描述为以下几个步骤:1.进料:原料通过进料装置引入反应床中。

进料可以是气体相、液体相或两相混合物。

2.反应:进料与催化剂在反应床中接触,发生化学反应。

催化剂提供了活性位点,促进了反应的进行。

3.产物生成:经过一定时间的反应,原料转化为产物。

产物随着流体经过固定床而逐渐形成。

4.出料:产物通过出料装置从固定床中取出,并送入下游处理单元进行分离和纯化。

5.催化剂再生:在一些催化反应中,催化剂会逐渐失活。

此时需要对催化剂进行再生或更换。

4. 特点和优势固定床反应器具有以下特点和优势:•高效性:由于固定床中填充了催化剂,反应物与催化剂之间的接触面积大,反应效率高。

•稳定性:固定床反应器在运行过程中,催化剂相对稳定地停留在床层中,不易流失和损坏。

•可控性:通过控制进料速率、温度和压力等参数,可以实现对反应过程的精确控制。

•适用性广:固定床反应器适用于多种气相和液相反应,可用于生产各种化学品和燃料等。

5. 应用领域固定床反应器广泛应用于工业生产和实验室研究中。

固定床反应器的详细介绍

固定床反应器的详细介绍又称填充床反应器,内部装填有固体催化剂或固体反应物,以实现多相反应。

固体物通常呈颗粒状,堆积成一定高度(或厚度)的床层,床层静止不动,流体通过床层进行反应。

固定床反应器主要用于实现气固相催化反应,如氨合成塔、二氧化硫接触氧化器、烃类蒸汽转化炉等。

用于气固相或液固相非催化反应时,床层则填装固体反应物。

涓流床反应器也可归属于固定床反应器,气、液相并流向下通过床层,呈气液固相接触。

优点:(1)催化剂机械磨损小。

(2)床层内流体的流动接近于平推流,与返混式的反应器相比,可用较少量的催化剂和较小的反应器容积来获得较大的生产能力。

(3)由于停留时间可以严格控制,温度分布可以适当调节,因此特别有利于达到高的选择性和转化率。

(4)可在高温高压下操作。

缺点:(1)固定床中的传热较差。

(2)催化剂的再生、更换均不方便,催化剂的更换必须停产进行。

(3)不能使用细粒催化剂,但固定床反应器中的催化剂不限于颗粒状,网状催化剂早已应用于工业上。

目前,蜂窝状、纤维状催化剂也已被广泛使用。

固定床反应器的分类(一)按传热方式分类1、绝热式反应器绝热式固定床催化反应器在反应过程中,床层不与外界进行热量交换。

其最外层为隔热材料层(耐火砖、矿渣棉、玻璃纤维等),常称作保温层,作用是防止热量的传出或传入,减少能量损失,维持一定的操作条件并起到安全防护的作用。

绝热式反应器可分为单段绝热式反应器和多段绝热式反应器。

(1)单段绝热式反应器一般为高径比不大的圆筒体,结构简单,生产能力大,但反应过程中温度变化较大。

适合的反应:①反应热效应较小的反应。

②温度对目的产物收率影响不大的反应。

③虽然反应热效应大,但单程转化率较低的反应或者有大量惰性物料存在,使反应过程中温升小的反应。

(2)多段绝热式反应器催化剂床层的温度波动较小,但结构比较复杂,催化剂装卸困难。

多段绝热反应器按段间换热方式的不同可分为三类:①间接换热式②原料气冷激式③非原料气冷激式2、换热式反应器当反应热效应较大时,为了维持适宜的温度条件,必须利用换热介质来移走或供给热量。

第六章_固定床反应器详解

3.熔盐:温度范围300℃~400℃,由无机熔

盐KNO3、NaNO3、NaNO2按一定比例组成, 在一定温度时呈熔融液体,挥发性很小。但 高温下渗透性强,有较强的氧化性。 4.烟道气:适用于600~700℃的高温反应。

26

6.2 固定床的传递特性

• 气体在催化剂颗粒

之间的孔隙中流动,

较在管内流动更容

补充水

产物

4. 自热式反应器

采用反应放出的热量来预热新鲜的进料,

达到热量自给和平衡,其设备紧凑,可用

于高压反应体系。

但其结构较复杂,操作弹性较小,启动反

应时常用电加热。

24

6.1.3 传热介质

•传热介质的选用根据反应的温度范围决定, 其温度与催化床的温差宜小,但又必须移走 大量的热,常用的传热介质有: 1.沸腾水:温度范围100~300℃。使用时需注 意水质处理,脱除水中溶解的氧。 2.联苯醚、烷基萘为主的石油馏分:粘度低 ,无腐蚀,无相变,温度范围200~ 350℃

如图 (b) 所示。径向反应器的结构较轴向 反应器复杂,催化剂装载于两个同心圆构 成的环隙中,流体沿径向流过床层,可采 用离心流动或向心流动。

径向反应器的优点是流体流过的距离较短

,流道截面积较大,床层阻力降较小。

轴向反应器与径向反应器

(a)

(b)

2.多段绝热式固定床反应器

热效应大,常把催化剂床层分成几段(层), 段间采用间接冷却或原料气(或惰性组分)

8

原料气

绝热式

催化剂

固定床 反应器

产物

9

绝热式固定床反应器可分为轴向反应器和

径向反应器。 (1)轴向绝热式固定床反应器

第6章固定床反应器.

ρ、μ—— 流体的密度和粘度;

ds —— 比表面当量直径。

p d S 2 u m L

B 150 1 . 75 1 R B em

3

Rem<10,层流,上式中右边第二项可忽略; Rem>1000,湍流,上式中右边第一项可忽略。

B

床层比表面积:

S e 6( 1 B ) / d S

d s S dV

有效截面积 床层空隙体积 B 水力半径:RH 润湿周边 总的润湿面积 S e 而比表面当量直径:d s 6 / SV

B d e 4 RH 4 4 [ ds ] Se 6(1 B ) 2 B ds 3 (1 B )

φs

0.3 0.3 0.89 0.55

物料

砂 各种形状平均 硬砂 砂 砂 碎玻璃屑

形状

φs

0.75

尖状 尖片状 圆形 有角状 尖角状

0.65 0.43 0.83 0.73 0.65

天然煤灰 大至 10mm 0.65 破碎煤粉 0.75

二、床层空隙率 床层空隙率:粒子间的空隙所占床层容积的分率

式中

空隙体积 颗粒体积 VP B B 1 1 1 床层体积 床层层体 VB P

2、床层当量直径

2 B 2 B d e 4 RH 4 dS S dV Se 3 1 B 3 1 B

B

式中,RH —— 水力半径。 根据水力半径的定义有:

RH

有效截面积

润湿周边

=

床层的空隙体积

总的润湿面积

p

B —— 床层堆积密度;

—— 颗粒视密度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.2.3 固定床反应器的常见结构

固定床反应器的结构型式主要分为绝热式和换热式两类,以适应不同的传热要求和传热方式。

1.绝热式固定床反应器

1.1单段绝热式

绝热式固定床反应器甲醇氧化的薄层反应器

1-矿渣棉2-瓷环3-催化剂 1-催化剂 2-冷却器

特点:反应器结构简单,生产能力大。

缺点:反应过程中温度变化较大。

应用:适用于反应热效应不大的放热反应,反应过程允许温度有较宽变动范围的反应;热效应较大的,但对反应温度不很敏感或是反应速率非常快的过程也可适用。

1.2多段绝热床

多段绝热式固定床反应器

(a)、(b)、(c)中间换热式;(d)、(e)冷激式

根据段间反应气体的冷却或加热方式,多段绝热床又分为中间间接换热式和冷激式。

中间间接换热式

特点:催化剂床层的温度波动小。

缺点:结构较复杂,催化剂装卸较困难

应用:适用于放热反应

冷激式

特点:反应器结构简单,便于装卸催化剂,催化剂床层的温度波动小。

缺点:操作要求较高

应用:适用于放热反应,能做成大型催化反应器

2、换热式固定床反应器

按换热介质不同,可分为对外换热式固定床反应器和自热式固定床反应器。

2.1、对外换热式固定床反应器

以各种载热体为换热介质的对外换热式反应器多为列管式结构,类似于列管式换热器。

列管式固定床反应器

特点:传热面积大,传热效果好,易控制催化剂床层温度,反应速率快,选择性高。

缺点:结构较复杂,设备费用高。

应用:能适用于热效应大的反应。

载热体的选择:一般反应温度在240℃以下宜采用加压热水作载热体;反应温度在250℃~300℃可采用挥发性低的导热油作载热体;反应温度在300℃的则需用熔盐作载热体,如KNO353%,NaNO37%,NaNO240%的

混合物。

加压热水作载热体的反应装置。

以加压热水作载热体的固定床反应装置示意图

1-列管上花板;2-反应列管;3-膨胀圈;4-汽水分离器;5-加压热水泵

用有机载热体带走反应热的反应装置。

反应器外设置载热体冷却器,利用载热体移出的反应热副产中压蒸汽。

以道生油作载热体的固定床反应装置示意图

1-列管上花板;2、3-折流板;4-反应列管;5-折流板固定棒;6-人孔;7-列管下花板;8-载热体冷却器以熔盐作载热体冷却装置在器内的反应装置。

以熔盐为载热体的反应装置示意图

1-原料气进口;2-上头盖;3-催化剂列管;4-下头盖;

5-反应气出口;6-搅拌器;7-笼式冷却器

2.2自热式固定床反应器

如图是三套管并流式催化床的气体温度分布和操作状况图。

三套管并流式冷管催化床温度分布及操作状况

特点:反应床层中温度接近最佳温度曲线、反应过程中热量自给。

缺点:结构复杂,造价高,催化剂装载系数较大。

应用:只适用于较易维持一定温度分布的热效应不大的放热反应,能适用于高压反应。

2.3其他型式固定床反应器

气固相固定床催化反应器除以上几种主要型式外,近年来又发展了径向反应器。

按照反应气体在催化床中的流动方向,固定床反应器可分为轴向流动与径向流动。

轴向流动反应器中气体流向与反应器的轴平行,而径向流动催化床中气体在垂直于反应器轴的各个横截面上沿半径方向流动,如图所示

径向固定床催化反应器示意图

径向流动催化床的气体流道短,流速低,可大幅度地降低催化床压降,为使用小颗粒催化剂提供了条件。

径向流动反应器的设计关键是合理设计流道使各个横截面上的气体流量均等,对分布流道的制造要求较高,且要求催化剂有较高的机械强度,以免催化剂破损而堵塞分布小孔,破坏流体的均匀分布。