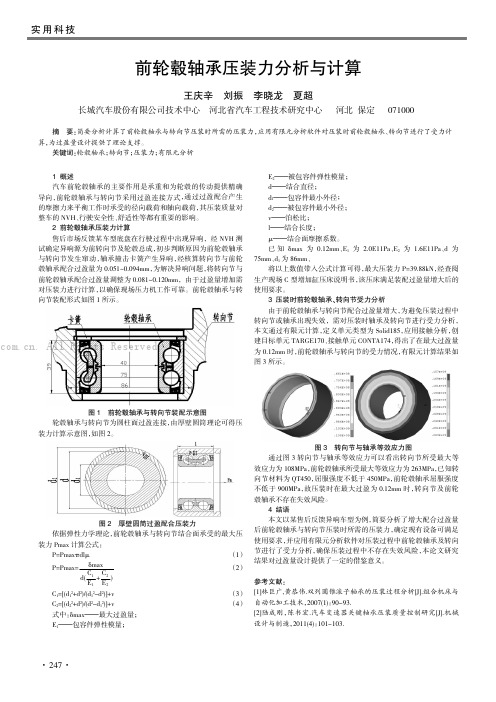

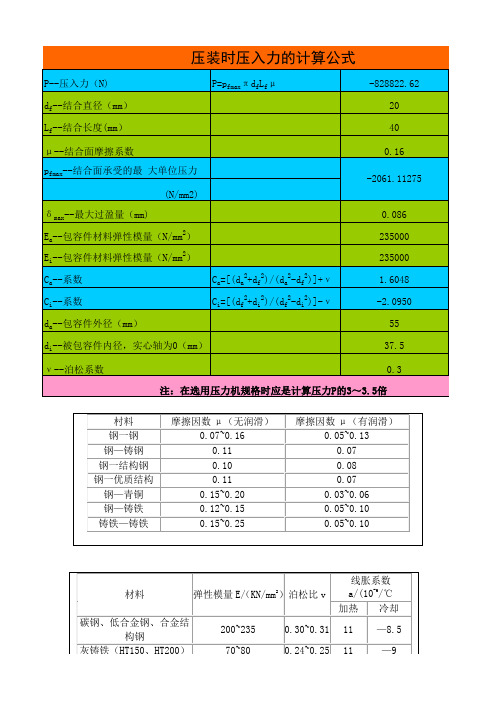

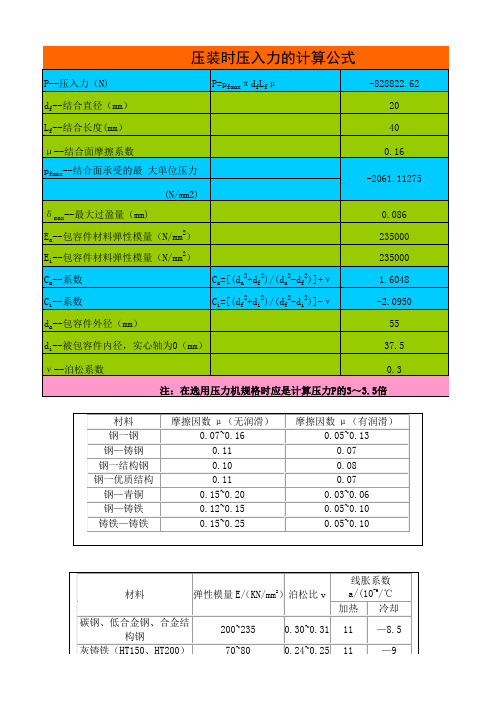

压装时压入力的计算公式

过盈量与装配力计算公式

过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力Ff,应大于或等于外载荷F。

图:变轴向力的过盈联接图:受转矩的过盈联接.

加精车或精镗,中铰,静磨,刮(每

钻石刀头镗研磨,抛光,超精加工等

工等磨光,刮(每平方厘米内有方

平方厘米内有3?

个点)5

?法1.53个点)

表面粗糙

度代

号

R10 6.3 3.2 1.6 0.8 0.4 0.2 0.1 0.05

z(μm)

注:表面粗糙度代号以Ra表示,自左至右依次相当于旧国标(GB1031—68)中的代号▽6—▽14。.

3.过盈联接的强度计算

前已指出,过盈联接的强度包括两个方面,即准过盈配合已能产生所采的径向压力,即已能保证联接的强度,所以下面只讨论联接零件本身的强度问题。

过盈联接零件本身的强度,可按材料力学中阐明的厚壁圆筒强度计算方法进行校核。当压力p一定时,联接零件中的应力大小及分布情况见图7-26。首先按所选的标准过盈配合种类查算出最大过盈量δ(采用压入法装配时应maxp,即2u).再求出最大径向压力减掉被擦去的部分max

油压扩孔,压力油钢—铸钢0.11 0.08 0.125

为矿物油

油压扩孔,压力油钢—结构钢0.10 0.07为甘油,结合面排0.18

油干净钢—钢钢—优质结在电炉中加热包0.11 0.08 0.14构钢容件至300℃

在电炉中加热包钢—青铜0.15?0.20 0.03?0.06容件至300℃以0.2

后,结合面脱脂

压装力的计算

摘要介绍了与传统设计不同的轮轴冷压装计算方法,设计员可节省查阅资料时间,应用新型的计算公式,能快速获得准确工艺参数,并量化轮轴设计尺寸。

本文的车辆轮轴注油冷压装工艺属国内首例。

此方法对机械制造工业价值巨大。

关键词轮轴冷压装轮轴注油冷压装计算公式工艺工装修复技术一、前言本文论述的内容,适用于铁路机车车辆、工程机械和机床制造。

该技术的特点是:在轮轴冷压装设计中,既节省了查阅设计手册和行业标准所用的大量时间,又能快速获得准确工艺参数和设计量化值。

工艺简单、加工方便、能有效避免轮轴配合面被擦伤,与传统的轮轴冷压装工艺设计相比,这是专业技术领域中的新思路。

二、工艺参数计算在设计轮轴冷压装产品时,如何根据配合直径来求得合理的过盈量及冷压装吨位,这是专业工艺人员极为关注的技术难题。

作者通过长期试验论证,运用数学原理推导出了下列理论计算公式,技术难题迎刃而解,现简介如下。

δ1=7×10-4D+0.06 (1)δ2=7.6×10-4D+0.09 (2)δ3=0.5(δ1+δ2)(3)δ4=δ3-0.02 (4)δ5=δ3+0.01 (5)δ=δ4~δ5(6)P1=(3.11D+66)+6 (7) P2=4.88D+101 (8)P=P1~P2(9)δ1—粗算轮轴配合过盈量下限值mm;δ2—粗算轮轴配合过盈量上限值mm;δ3—粗算轮轴配合过盈量平均值mm;δ4—精算轮轴配合过盈量下限值mm;δ5—精算轮轴配合过盈量上限值mm;δ—轮轴配合过盈量精确值mm;D—轮轴配合直径mm;P1—轮轴冷压装吨位下限值kN;P2—轮轴冷压装吨位上限值kN;P—轮轴冷压装吨位精确值kN。

三、计算应用实例计算图1所示的车辆轮轴采用冷压装工艺时,所需配合过盈量及压装吨位。

解:(1)计算过盈量δ1=7×10-4D+0.06=7×10-4×182+0.06=0.19(mm)δ2=7.6×10-4D+0.09 =7.6×10-4×182+0.09=0.23(mm)δ3=0.5(δ1+δ2)=0.5(0.19+0.23)=0.21(mm)δ4=δ3-0.02=0.21-0.02=0.19(mm)δ5=δ3+0.01=0.21+0.01=0.22(mm)δ=δ4~δ5 =0.19~0.22(mm)(2)计算冷压装吨位P1=(3.11D+66+6=(3.11×182+66)+6=683(kN)P2=4.88D+101=4.88×182+101=989(kN)P=P1~P2=683~989(kN)以上计算出来的δ值和P值,即为所求车辆轮轴冷压装时,所需的配合过盈量和冷压装吨位。

压入力计算

8 计算与校核[21]8.1过盈配合装配压入力的计算在立式轴承压装机邀标文件的技术要求中明确指出锥轴承外圈与轴承孔配合为过渡配合,故采用过盈配合装配压入力的计算方法。

方法如下:过盈配合装配压入力的计算方法μπf f f L d p P max =其中:P —压入力,Nm ax f p —结合表面承受的最大单位压力,2/mm N f d —结合直径,mm f L —结合长度,mm μ—摩擦系数结合表面最大单位压力计算公式:)(maxmax iia a f f E C E C d p +=δ其中:m ax δ —最大过盈量,mma C 、i C —系数;a E 、i E —包容件和被包容件的材料弹性模量,2/mm N系数a C 、i C 计算方法如下:ν+-+=2222f a f a a d d d d Cν--+=2222if if i dd d d Ca d 、i d 分别为包容件外径和被包容件内径(实心轴i d =0),mmν—泊松系数压装机所需的压力一般为压入力的3~3.5倍表8.1常用材料的摩擦系数表摩擦系数μ材料无润滑有润滑钢-钢0.07~0.16 0.05~0.13钢-铸钢0.11 0.07钢-结构钢0.10 0.08钢-优质结构钢0.11 0.07钢-青铜0.15~0.20 0.03~0.06钢-铸铁0.12~0.15 0.05~0.10铸铁-铸铁0.15~0.25 0.05~0.10表8.2常用材料弹性模量、泊松系数材料弹性模量E 泊松系数ν碳钢196~216 0.24~0.28 低合金钢、合金结构钢186~206 0.25~0.30灰铸铁78.5~157 0.23~0.27 铜及其合金72.6~128 0.31~0.42铝合金70 0.33轴承为标准件,采用轴承钢GCr15;压头的材料选用高级优质碳素工具钢T10A,其密度是7.85g/cm3,特点是容易锻造、加工性能良好、价格便宜,能够承受冲击、硬度高,应用于不受剧烈冲击的高硬度耐磨工具,如车刀、刨刀、冲头、丝锥、钻头、手锯条。

前轮毂轴承压装力分析与计算

1概述汽车前轮毂轴承的主要作用是承重和为轮毂的传动提供精确导向,前轮毂轴承与转向节采用过盈连接方式,通过过盈配合产生的摩擦力来平衡工作时承受的径向载荷和轴向载荷,其压装质量对整车的NVH 、行驶安全性、舒适性等都有重要的影响。

2前轮毂轴承压装力计算售后市场反馈某车型底盘在行驶过程中出现异响,经NVH 测试确定异响源为前转向节及轮毂总成,初步判断原因为前轮毂轴承与转向节发生窜动,轴承撞击卡簧产生异响,经核算转向节与前轮毂轴承配合过盈量为0.051~0.094mm ,为解决异响问题,将转向节与前轮毂轴承配合过盈量调整为0.081~0.120mm ,由于过盈量增加需对压装力进行计算,以确保现场压力机工作可靠。

前轮毂轴承与转向节装配形式如图1所示。

图1前轮毂轴承与转向节装配示意图轮毂轴承与转向节为圆柱面过盈连接,由厚壁圆筒理论可得压装力计算示意图,如图2。

图2厚壁圆筒过盈配合压装力依据弹性力学理论,前轮毂轴承与转向节结合面承受的最大压装力Pmax 计算公式:P=Pmaxπdlμ(1)P=Pmax=δmax d(C 1E 1+C 2E 2)(2)C 1=[(d 12+d 2)/(d 12-d 2)]+v (3)C 2=[(d 22+d 2)/(d 2-d 12)]+v (4)式中:δmax ———最大过盈量;E 1———包容件弹性模量;E 2———被包容件弹性模量;d ———结合直径;d 1———包容件最小外径;d 2———被包容件最小外径;v ———泊松比;l ———结合长度;μ———结合面摩擦系数。

已知δmax 为0.12mm 、E 1为2.0E11Pa 、E 2为1.6E11Pa 、d 为75mm 、d 1为86mm 、将以上数值带入公式计算可得,最大压装力P=39.88kN ,经查阅生产现场C 型增加缸压床说明书,该压床满足装配过盈量增大后的使用要求。

3压装时前轮毂轴承、转向节受力分析由于前轮毂轴承与转向节配合过盈量增大,为避免压装过程中转向节或轴承出现失效,需对压装时轴承及转向节进行受力分析,本文通过有限元计算,定义单元类型为Solid185,应用接触分析,创建目标单元TARGE170、接触单元CONTA174,得出了在最大过盈量为0.12mm 时,前轮毂轴承与转向节的受力情况,有限元计算结果如图3所示。

过盈量与装配力计算公式

过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力Ff,应大于或等于外载荷F。

图: 变轴向力的过盈联接图: 受转矩的过盈联接设配合的公称直径为人配合面间的摩擦系数为人配合长度为l,则F f=πdlpf因需保证Ff≥F,故[7-8]2)传递转矩T当联接传递转矩T时,则应保证在此转矩作用下不产生周向滑移。

亦即当径向压力为P时,在转矩T的作用下,配合面间所能产生的摩擦阻力矩Mf应大于或等于转矩T。

设配合面上的摩擦系数为f①,配合尺寸同前,则M f=πdlpf·d/2因需保证Mf≥T.故得[7-9]① 实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相等.均以f表示。

配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等因素有关,应由实验测定。

表7-5给出了几种情况下摩擦系数值,以供计算时参考。

表: 摩擦系数f值压入法胀缩法联接零件材料无润滑时f有润滑时f联接零件材料结合方式,润滑 f钢—铸钢0.11 0.08钢—钢油压扩孔,压力油为矿物油0.125钢—结构钢0.10 0.07 油压扩孔,压力油为甘油,结合面排油干净0.18钢—优质结构钢0.11 0.08在电炉中加热包容件至300℃0.14钢—青铜0.15~0.20 0.03~0.06 在电炉中加热包容件至300℃以后,结合面脱脂0.2钢—铸铁 0.12~0.15 0.05~0.10 钢—铸铁 油压扩孔,压力油为矿物油0.1铸铁—铸钢 0.15~0..25 0.15~0.10 钢—铝镁合金 无润滑 0.10~0.153) 承受轴向力F 和转矩T 的联合作用 此时所需的径向压力为[7-10]2. 过盈联接的最小有效过盈量δmin根据材料力学有关厚壁圆筒的计算理论,在径向压力为 P 时的过盈量为Δ=pd(C 1/E 1+C 2/E 2) ×103,则由上式可知,过盈联接传递载荷所需的最小过盈量应为[7-11]式中:p ——配合W 问的任向活力,由式(7~8)~(7~10)计算;MPa ; d ——配合的公称直径,mm ;E 1、E 2——分别为被包容件与包容件材料的弹性模量,MPa ; C 1——被包容件的刚性系数C 2——包容件的刚性系数d1、d2——分别为被包容件的内径和包容件的外径,mm;μ1、μ2——分别为被包容件与包容件材料的泊松比。

压装时压入力计算公式(整理)

200~235 70~80 105~130 90~100 160~180

85 80 69 40

泊松比v

0.30~0.31 0.24~0.25 0.24~0.26

0.25 0.28~0.29

0.35 0.36~0.37 0.32~0.36 0.25~0.30

线胀系数 a/(10-6/

加热 11

11 10 10 10 17 18 21 25.5

材料

弹性模量 E/(KN/mm2)泊松比 v

碳钢、低合金钢、合金结 构钢

灰铸铁(HT150、HT200) 灰铸铁(HT250、HT300)

可锻铸铁 非合金球墨铸铁

200~235

70~80 105~130 90~100 160~180

0.30~0.31

0.24~0.25 0.24~0.26

0.25 0.28~0.29来自0.110.07

钢一结构钢 钢一优质结构

0.1 0.11

0.08 0.07

钢-青铜 钢-铸铁

0.15~0.20 0.12~0.15

0.03~0.06 0.05~0.10

铸铁-铸铁

0.15~0.25

0.05~0.10

材料

弹性模量E/(KN/mm2)

碳钢、低合金钢、合金结构钢 灰铸铁(HT150、HT200) 灰铸铁(HT250、HT300) 可锻铸铁 非合金球墨铸铁 青铜 黄铜 铝合金 镁铝合金

2)压入时应平稳,被压入件应准确到位。 3)压装的轴或套引入端应有适当导锥,但怠锥长度不得大于配合长度

的 15%,导向斜角一般不应大于 10°。 4)将实心轴压入盲孔,应在适当部位有排气孔或槽。 5)压装零件的配合表面除有特殊要求外,在压装时应涂以清洁的润滑

压装时压入力的计算公式(整理)

自动计算 用户定义 用户定义 用户定义

自动计算

用户定义 用户定义 用户定义 自动计算 自动计算 用户定义 用户定义 用户定义

村料

摩擦因数μ(无润滑) 摩擦因数μ(有润滑)

钢一钢

0.07~0.16

0.05~0.13

钢-铸钢

0.11

0.07

钢一结构钢 钢一优质结构

0.1 0.11

0.08 0.07

钢-青铜 钢-铸铁

0.15~0.20 0.12~0.15

0.03~0.06 0.05~0.10

铸铁-铸铁

0.15~0.25

0.05~0.10

材料

弹性模量E/(KN/mm2)

碳钢、低合金钢、合金结构钢 灰铸铁(HT150、HT200) 灰铸铁(HT250、HT300) 可锻铸铁 非合金球墨铸铁 青铜 黄铜 铝合金 镁铝合金

85 80 69 40

加热

0.30~0.31 11

0.24~0.25 11

0.24~0.26 10

0.25

10

0.28~0.29 10

0.35

17

0.36~0.37 18

0.32~0.36 21

0.25~0.30 25.5

冷却

—8.5

—9 —8 —8 —8 —15 —16 —20 —25

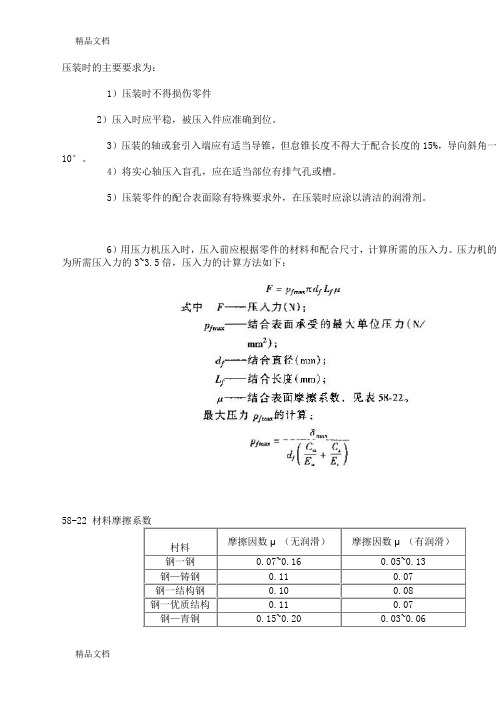

压装时的主要要求为: 1)压装时不得损伤零件

村料 钢一钢 钢—铸钢 钢一结构钢 钢一优质结构 钢—青铜 钢—铸铁 铸铁—铸铁

摩擦因数 μ(无润滑) 0.07~0.16 0.11 0.10 0.11 0.15~0.20 0.12~0.15 0.15~0.25

(整理)轴承压装力计算公式

压装时的主要要求为:

1)压装时不得损伤零件

2)压入时应平稳,被压入件应准确到位。

3)压装的轴或套引入端应有适当导锥,但怠锥长度不得大于配合长度的15%,导向斜角一10°。

4)将实心轴压入盲孔,应在适当部位有排气孔或槽。

5)压装零件的配合表面除有特殊要求外,在压装时应涂以清洁的润滑剂。

6)用压力机压入时,压入前应根据零件的材料和配合尺寸,计算所需的压入力。

压力机的为所需压入力的3~3.5倍,压入力的计算方法如下:

58-22

钢—铸铁0.12~0.15 0.05~0.10

铸铁—铸铁0.15~0.25 0.05~0.10

表58-23,常用材料的弹性模量,线胀系数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

线胀系数 a/(10-6/℃

加热 冷却

11 —8.5

11

—9

10

—8

10

—8

10

—8

碳钢、低合金钢、合金结 构钢

灰铸铁(HT150、HT200) 灰铸铁(HT250、HT300)

可锻铸铁 非合金球墨铸铁

青铜

黄铜 铝合金 镁铝合金

200~235

70~80 105~130 90~100 160~180

2)压入时应平稳,被压入件应准确到位。 3)压装的轴或套引入端应有适当导锥,但怠锥长度不得大于配合长度

的 15%,导向斜角一般不应大于 10°。 4)将实心轴压入盲孔,应在适当部位有排气孔或槽。 5)压装零件的配合表面除有特殊要求外,在压装时应涂以清洁的润滑

剂。 6)用压力机压入时,压入前应根据零件的材料和配合尺寸,计算所需

200~235 70~80 105~130 90~100 160~180

85 80 69 40

泊松比v

0.30~0.31 0.24~0.25 0.24~0.26

0.25 0.28~0.29

0.35 0.36~0.37 0.32~0.36 0.25~0.30

线胀系数 a/(10-6/

加热 11

11 10 10 10 17 18 21 25.5

材料

弹性模量 E/(KN/mm2)泊松比 v

碳钢、低合金钢、合金结 构钢

灰铸铁(HT150、HT200) 灰铸铁(HT250、HT300)

可锻铸铁 非合金球墨铸铁

200~235

70~80 105~130 90~100 160~180

0.30~0.31

0.24~0.25 0.24~0.26

0.25 0.28~0.29

的压入力。压力机的压力一般应为所需压入力的 3~3.5 倍,压入力的计算方法如 下:

自动计算 用户定义 用户定义 用户定义

自动计算

用户定义 用户定义 用户定义 自动计算 自动计算 用户定义 用户定义 用户定义

村料

摩擦因数μ(无润滑) 摩擦因数μ(有润滑)

钢一钢

0.07~0.16

0.05~0.13

钢-铸钢

压装时压入力的计算公式

P--压入力(N) df--结合直径(mm) Lf--结合长度(mm)

P=pfmaxπdfLfμ

-828822.62 20 40

μ--结合面摩擦系数

0.16

pfmax--结合面承受的最 大单位压力 (N/mm2)

-2061.11275

δmax--最大过盈量(mm) Ea--包容件材料弹性模量(N/mm2) Ei--包容件材料弹性模量(N/mm2) Ca--系数 Ci--系数

0.11

0.07

11

0.08 0.07

钢-青铜 钢-铸铁

0.15~0.20 0.12~0.15

0.03~0.06 0.05~0.10

铸铁-铸铁

0.15~0.25

0.05~0.10

材料

弹性模量E/(KN/mm2)

碳钢、低合金钢、合金结构钢 灰铸铁(HT150、HT200) 灰铸铁(HT250、HT300) 可锻铸铁 非合金球墨铸铁 青铜 黄铜 铝合金 镁铝合金

85 80 69 40

加热

0.30~0.31 11

0.24~0.25 11

0.24~0.26 10

0.25

10

0.28~0.29 10

0.35

17

0.36~0.37 18

0.32~0.36 21

0.25~0.30 25.5

冷却

—8.5

—9 —8 —8 —8 —15 —16 —20 —25

压装时的主要要求为: 1)压装时不得损伤零件

冷却 -8.5 -9 -8 -8 -8 -15 -16 -20 -25

Ca=[(da2+df2)/(da2-df2)]+ν Ci=[(df2+di2)/(df2-di2)]-ν

da--包容件外径(mm)

di--被包容件内径,实心轴为0(mm)

0.086 235000 235000 1.6048 -2.0950

55 37.5

ν--泊松系数

0.3

注:在选用压力机规格时应是计算压力P的3~3.5倍

村料 钢一钢 钢—铸钢 钢一结构钢 钢一优质结构 钢—青铜 钢—铸铁 铸铁—铸铁

摩擦因数 μ(无润滑) 0.07~0.16 0.11 0.10 0.11 0.15~0.20 0.12~0.15 0.15~0.25

摩擦因数 μ(有润滑) 0.05~0.13 0.07 0.08 0.07 0.03~0.06 0.05~0.10 0.05~0.10