硬质合金刀片几何角度选择原则

硬质合金车刀几何角度选择原则

硬质合金车刀几何角度选择原则(1)前角的选择增大前角,可减小切削变形,从而减小切削力、切削热,降低切削功率的消耗,还可以抑制积屑瘤和鳞刺的产生,提高加工质量。

但增大前角,会使楔角减小、切削刃与刀头强度降低,容易造成崩刃,还会使刀头的散热面积和容热体积减小,使切削区局部温度上升,易造成刀具的磨损,刀具耐用度下降。

选择合理的前角时,在刀具强度允许的情况下,应尽可能取较大的值,具体选择原则如下:1)加工塑性材料时,为减小切削变形,降低切削力和和切削温度,应选较大的前角,加工脆性材料时,为增加刃口强度,应取较小的前角。

工件的强度低,硬度低,应选较大的前角,反之,应取较小的前角。

用硬质合金刀具切削特硬材料或高强度钢时,应取负前角。

2)刀具材料的抗弯强度和冲击韧性较高时,应取较大的前角。

如高速钢刀具的前角比硬质合金刀具的前角要大;陶瓷刀具的韧性差,其前角应更小。

3)粗加工、断续切削时,为提高切削刃的强度,应选用较小的前角。

精加工时,为使刀具锋利,提高表面加工质量,应选用较大的前角。

当机床的功率不足或工艺系统的刚度较低时,应取较大的前角。

对于成形刀具和在数控机床、自动线上不宜频繁更换的刀具,为了保证工作的稳定性和刀具耐用度,应选较小的前角或零度前角。

(2)后角的选择增大后角,可减小刀具后刀面与已加工表面间的摩擦,减小磨损,还可使切削刃钝圆半径减小,提高刃口锋利程度,改善表面加工质量。

但后角过大,将削弱切削刃的强度,减小散热体积使散热条件恶化,降低刀具耐用度。

实验证明,合理的后角主要取决于切削厚度。

其选择原则如下:1)工件的强度、硬度较高时,为增加切削刃的强度,应选较小后角。

工件材料的塑性、韧性较大时,为减小刀具后刀面的摩擦,可取较大的后角。

加工脆性材料时,切削力集中在刃口附近,应取较小的后角。

2)粗加工或断续切削时,为了强化切削刃,应选较小的后角。

精加工或连续切削时,刀具的磨损主要发生在刀具后刀面,应选用较大的后角。

刀具主要几何角度及选择

刀具主要几何角度及选择————————————————————————————————作者: ————————————————————————————————日期:刀具主要几何角度及选择ﻫ金属切削刀具切削部分的结构要素、几何角度与斧头等刀具有许多共同的特征。

如图1,各种多齿刀具或复杂刀具,就其一个刀齿而言,都相当于一把斧头的刀头。

现以熟悉的车刀为例说明刀具主要几何角度。

图1刀具的切削部分1.车刀切削部分的组成ﻫ车刀切削部分由前刀面、主后刀面、副后刀面、主切削刃、副切削刃和刀尖组成(如图2)。

图2 硬质合金外园车刀(1) 前刀面刀具上切屑流过的表面。

(2)主后刀面刀具上与工件上的加工表面相对着并且相互作用的表面,称为主后刀面。

(3) 副后刀面刀具上与工件上的已加工表面相对着并且相互作用的表面,称为副后刀面。

ﻫ(4) 主切削刃刀具上前刀面与主后刀面的交线称为主切削刃。

(5) 副切削刃刀具上前刀面与副后刀面的交线称为副切削刃。

(6)刀尖主切削刃与副切削刃的交点称为刀尖。

刀尖实际是一小段曲线或直线,称修圆刀尖和倒角刀尖。

2.车刀切削部分的主要角度(1)测量车刀切削角度的辅助平面图3 测量车刀的辅助平面为了确定和测量车刀的几何角度,需要选取三个辅助平面作为基准,这三个辅助平面是切削平面、基面和正交平面,如图3所示。

ﻫ1)切削平面Ps 切削平面是切于主切削刃某一选定点并垂直于刀杆底平面的平面。

ﻫ2)基面P r基面是过主切削刃某一选定点并平行于刀杆底面的平面。

ﻫ3)正交平面P0主剖面是垂直于切削平面又垂直于基面的平面。

可见这三个坐标平面相互垂直,构成一个空间直角坐标系。

图4 车刀的主要角度(2)车刀的主要几何及其选择1)前角前角在正交平面内测量的前刀面与基面间的夹角。

前角的正负方向按图示规定表示,即刀具前刀面在基面之下时为正前角,刀具前刀面在基面之上时为负前角。

前角一般在-5°~25°之间选取。

5.4刀具几何参数的选择

5.4 刀具几何参数的选择

刀具是直接进行切削加工的工具。切削过程中,切削

力的大小,切削温度的高低,切屑的连续与碎断,刀具耐

用度的高低,加工质量的好坏,生产效率和生产成本的高 低,都与刀具几何参数的选择有很大关系。

刀具几何参数包括刀具几何角度、切削刃的刃口形式、

切削刃形状和刀面形式等内容。 合理的刀具几何参数可保证工件加工质量,延长刀具 寿命,提高生产效率,降低生产成本。

γ0 ↑→变形程度↓→F↓→Q ↓→T↑振动↓质量↑

刀刃和刀头强度↓散热面积容热体积↓断屑困难

在一定的条件下,存在一个合理值

5.4.1 前角的合理选择

一、前角的选择

合理前角的概念

在一定的条件下, 前角应存在一个合理 的数值。对应最大 耐用度的前角称为

合理前角。

5.4.1 前角的合理选择

一、前角的选择 前角的选择原则

前刀面的形式

负前角单面型:

当磨损主要发生在后刀面时,可制成负前角单面型。此时刀 片承受压应力,具有好的刀刃强度。因此,常用于切削高硬 度(强度)材料和淬火钢材料。但负前角会增大切削力

5.4.1 前角的合理选择

前刀面的形式

负前角双面型:

当磨损同时发生在前、后两个刀面时制成负前角双面型,可 使刀片的重磨次数增多。此时负前角的棱面应 有足够的宽度,以保证切屑沿该棱面流出。

小 的前角,甚至负前角;

精加工时,选大前角; 工艺系统刚性不够易引起振动时,应选用较小的前角。

5.4.1 前角的合理选择

二、前刀面的形式及选择

倒棱

倒棱指沿着切削刃在前刀面上磨出负前角的小棱面, 倒棱可以提高刀刃强度、增强散热能力,从而提高了刀具耐用度。

刀具合理几何参数的选择

于加工紫铜、不锈钢等高塑性材料,γo可增至25°~30°。

卷屑槽宽Wn愈小,切屑卷曲半径愈小,切屑愈易折断;

但太小,切屑变形很大,易产生小块的飞溅切屑, 也不好。

过大的Wn也不能保证有效地卷屑或折断。一般根据工件材料 和切削用量决定,常取Wn=(1~10)f。

(1) 考虑刀具材料和结构。刀具材料有高速钢、硬质合金 等;而刀具结构有整体、焊接、机夹、可转位等。

(2) 考虑工件的实际情况。如材料的物理机械性能、毛坯 情况(铸、 锻等)、形状、材质等。

(3) 了解具体加工条件。如机床、夹具情况,系统刚性、 粗或精加工、自动线等。

(4) 注意几何参数之间的关系。如选择前角,应同时考虑 卷屑槽的形状、是否倒棱、刃倾角的正、负等。

(a) 不同刀具材料; (b) 不同工件材料

③考虑具体的加工条件:

粗加工,特别是断续切削,或有硬皮时,如铸、

锻件,γo可小些; 但在需强化切削刃或刀尖时, γo可适当加大;

工艺系统刚性差、机床功率不足时,γo应大些,

减小切削力和振动;

成形刀具,如成形车刀、铣刀,为防止刃形畸

变, 可取γo=0°;

数控机床、自动机或自动线上用的刀具,考虑 应有较长的刀具耐用度及工作稳定性, 常取较小

但αo太大时将显著削弱刀头强度,使散热条件恶化而

降低刀具耐用度;并使重磨量和时间增加,提高了磨刀 费用。

图 αo对刀具磨损量的影响

2、 选择

切削时同样存在着一个合理的αoPt。αoPt随γo的减小 而增大;也因刀具材料不同而改变, 硬质合金的γo小于 高速钢,rβ大于高速钢,所以αoPt大于高速钢。

直线圆弧形的槽底圆弧半径Rn和直线形的槽底角对切屑的卷

刀具角度的功用与选择

角度功用选择原则(1)根据工件材料选择前角。

加工塑性材料时,特别是硬化严重的材料(如不锈钢等),为了减小切削变形和刀具磨损,应选用较大的前角;加工脆性材料时,由于产生的切屑为崩碎切屑,切削变形小,因此增大前角的意义不大,而这时刀屑间的作用力集中在切削刃附近,为保证切削刃具具有足够的强度,应采用较小的前角。

工件强度和硬度低时,切削力不大,为使切削刃锋利,可选用较大的甚至很大的前角。

工件材料强度高时,应选用较小的前角;加工影响切削变形和切削力的特别硬的工件材料(如淬火钢)时,应选用很大小、刀具耐用度和加工表面的小的前角,甚至选用负前角。

因为工件的强度、质量。

增大前角能使刀刃变得锋硬度愈高,产生的切削力愈大,切削热愈多,利,使切削更为轻快,可以减小为了使刃具有足够的强度和散热,防止崩刃和切削变形和摩擦,从而减小切削磨损,应选用较小的前角。

前角o力和切削功率,切削热也少,加(2)根据刀具材料选择前角。

刀具材料工表面质量高。

但增大前角会使的抗弯强度和冲击韧性较低时应选较小的前刀刃和刀尖强度下降,刀具散热角。

通常硬质合金车刀的前角在−5°~体积减小,影响刀具的耐用度。

+20°,高速钢刀具比硬质合金刀具的合理前前角的大小对表面粗糙度、排屑角约大5°~10°,而陶瓷刀具的前角一般取及断屑等也有一定影响。

−5°~−15°。

(3)根据加工性质选择前角。

粗加工时,特别是断续切削或加工有硬皮的铸、锻件时,不仅切削力大,切削热多,而且承受冲击载荷,为保证切削刃有足够的强度和散热面积,应适当减小前角。

精加工时,为使切削刃锋利、减小切削变形和获得较高的表面质量,前角应取得较大一些。

数控机床、自动机床和自动线用刀具,为保证刀具工作的稳定性,使其不易发生崩刃和破损,一般选用较小的前角。

减小后刀面与工件的摩擦(1)根据切削厚度选择后角。

合理后角和后刀面的磨损,其大小对刀具大小主要取决于切削厚度(或进给量),切削耐用度和加工表面质量都有很厚度hD愈大,则后角应愈小;反之亦然。

硬质合金刀具角度

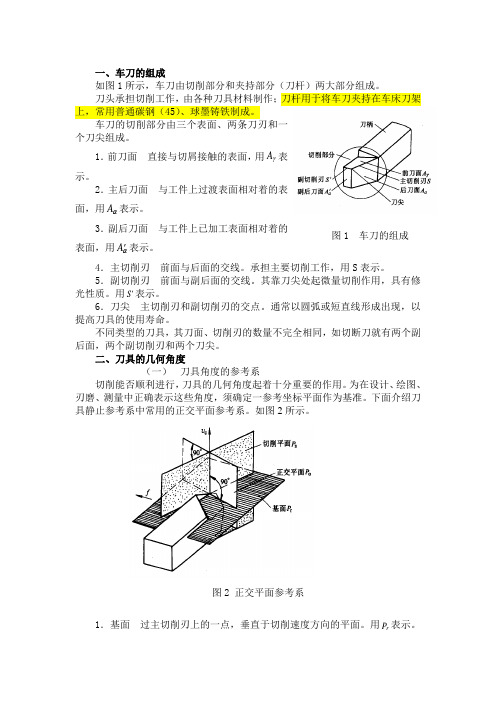

一、车刀的组成如图1所示,车刀由切削部分和夹持部分(刀杆)两大部分组成。

刀头承担切削工作,由各种刀具材料制作;刀杆用于将车刀夹持在车床刀架上,常用普通碳钢(45)、球墨铸铁制成。

车刀的切削部分由三个表面、两条刀刃和一个刀尖组成。

1.前刀面直接与切屑接触的表面,用γA表示。

2.主后刀面与工件上过渡表面相对着的表面,用αA表示。

3.副后刀面与工件上已加工表面相对着的表面,用αA'表示。

4.主切削刃前面与后面的交线。

承担主要切削工作,用S表示。

5.副切削刃前面与副后面的交线。

其靠刀尖处起微量切削作用,具有修光性质。

用S'表示。

6.刀尖主切削刃和副切削刃的交点。

通常以圆弧或短直线形成出现,以提高刀具的使用寿命。

不同类型的刀具,其刀面、切削刃的数量不完全相同,如切断刀就有两个副后面,两个副切削刃和两个刀尖。

二、刀具的几何角度(一)刀具角度的参考系切削能否顺利进行,刀具的几何角度起着十分重要的作用。

为在设计、绘图、刃磨、测量中正确表示这些角度,须确定一参考坐标平面作为基准。

下面介绍刀具静止参考系中常用的正交平面参考系。

如图2所示。

图2 正交平面参考系1.基面过主切削刃上的一点,垂直于切削速度方向的平面。

用r P表示。

图1 车刀的组成2.切削平面过主切削刃上的一点,与主切削刃相切并垂直于基面的平面。

用s P表示。

3.正交平面垂直于主切削刃在基面上投影的平面,又称主剖面,用o P表示。

切削平面、基面、正交平面(主剖面)在空间相互垂直,构成一个空间直角坐标系,是车刀几何角度的测量平面。

(二)车刀的基本角度(图3)图3 车刀的几何角度1.在正交平面(主剖面)中测量、标注的角度⑴前角前刀面(γA)与基面(r P)的夹角,用oγ表示。

当前刀面与基面的夹角小于90°时,oγ为正值;大于90°时,oγ为负值。

⑵后角后刀面αA与切削平面s P间的夹角,用oα表示。

当后刀面与切削平面的夹角小于90°时,oα为正值;大于90°时,oα为负值。

刀具几何角度对切削加工的影响及其选择

刀具几何角度对切削加工的影响及其选择王洋交通与物流工程学院机械设计制造及其自动化摘要:刀具材料的优选对于切削过程的优化具有关键作用,但是,刀具几何角度的选择不合理也会使刀具材料的切削性能得不到充分的发挥。

可见,刀具合理几何角度的选择同样是切削刀具理论与实践的重要课题之一。

切削加工刀具的完善程度对切削加工的现状和发展起着决定性的作用。

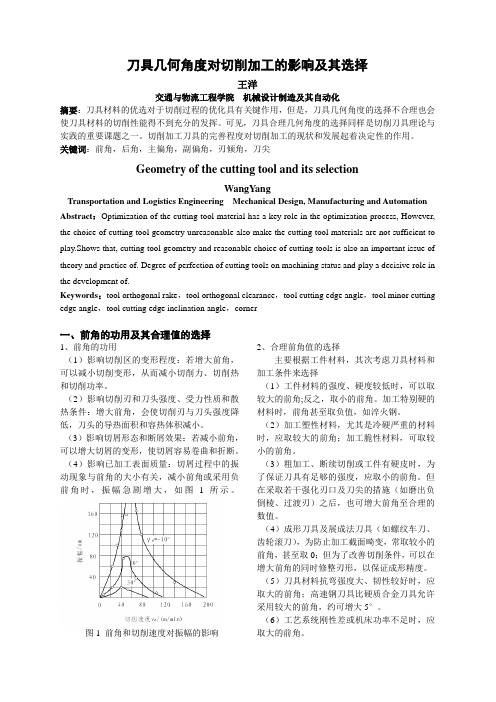

关键词:前角,后角,主偏角,副偏角,刃倾角,刀尖Geometry of the cutting tool and its selectionWangYangTransportation and Logistics Engineering Mechanical Design, Manufacturing and Automation Abstract:Optimization of the cutting tool material has a key role in the optimization process, However, the choice of cutting tool geometry unreasonable also make the cutting tool materials are not sufficient to play.Shows that, cutting tool geometry and reasonable choice of cutting tools is also an important issue of theory and practice of. Degree of perfection of cutting tools on machining status and play a decisive role in the development of.Keywords:tool orthogonal rake,tool orthogonal clearance,tool cutting edge angle,tool minor cutting edge angle,tool cutting edge inclination angle,corner一、前角的功用及其合理值的选择1、前角的功用(1)影响切削区的变形程度:若增大前角,可以减小切削变形,从而减小切削力、切削热和切削功率。

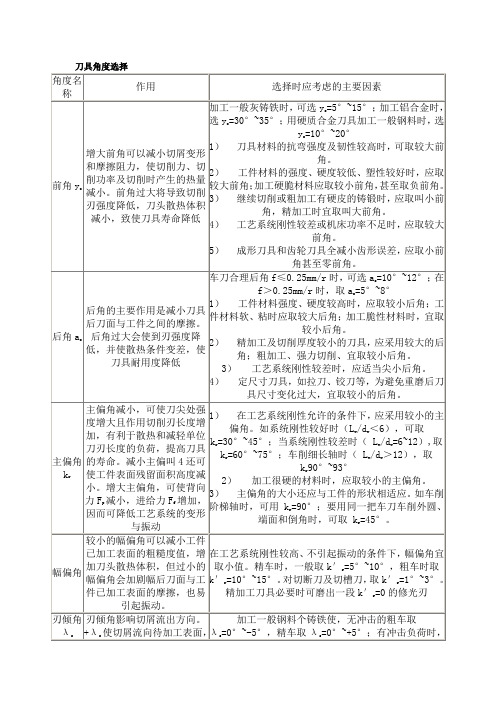

刀具角度选择

后角的主要作用是减小刀具后刀面与工件之间的摩擦。后角过大会使到刃强度降低,并使散热条件变差,使刀具耐用度降低

车刀合理后角f≤0.25mm/r时,可选ao=10°~12°;在f>0.25mm/r时,取ao=5°~8°

1) 工件材料强度、硬度较高时,应取较小后角;工件材料软、粘时应取较大后角;加工脆性材料时,宜取较小后角。

1)前刀面Ay—切下的切屑沿其流出的表面。

2)主后刀面Aa—与工件上过渡表面相对的表面。

3)副后刀面A'a—与工件上已加工表面相对的的表面。

4)主切削刀S—前刀面与主后刀面的交线,它承担主要切削工作。

5)副切削刃S'—前刀面与副后刀面的交线,它协同主切削刃完成切削工作,并最终形成已加工表面。

6)刀尖—主切削刃与副切削刃连接处的那部分切削刃。

刀具角度选择

角度名称

作用

选择时应考虑的主要因素

前角yo

增大前角可以减小切屑变形和摩擦阻力,使切削力、切削功率及切削时产生的热量减小。前角过大将导致切削刃强度降低,刀头散热体积减小,致使刀具寿命降低

加工一般灰铸铁时,可选yo=5°~15°;加工铝合金时,选yo=30°~35°;用硬质合金刀具加工一般钢料时,选yo=10°~20°

2) 精加工及切削厚度较小的刀具,应采用较大的后角;粗加工、强力切削、宜取较小后角。

3) 工艺系统刚性较差时,应适当尖小后角。

4) 定尺寸刀具,如拉刀、铰刀等,为避免重磨后刀具尺寸变化过大,宜取较小的后角。

主偏角kr

主偏角减小,可使刀尖处强度增大且作用切削刃长度增加,有利于散热和减轻单位刀刃长度的负荷,提高刀具的寿命。减小主偏叫4还可使工件表面残留面积高度减小。增大主偏角,可使背向力Fp减小,进给力Ff增加,因而可降低工艺系统的变形与振动

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硬质合金刀片几何角度选择原则

硬质合金刀片作为切削加工工具广泛应用于现代生产制造业,作为财富切削利器,株洲三鑫硬质合金生产有限公司荣誉出品硬质合金刀片几何角度的选择以满足最佳使用要求作为原则,主要体现在以下方面。

1.前角

前脚大,切削层的塑性变形小,刀-屑摩擦阻力小,切削力和切削热可降低,但前角过大,则切削刃和合金刀头强度降低,散热条件恶化,刀具寿命下降,前角较小,切屑变形增大,断屑容易,前角的大小与其他集合参数一样,应依加工要求合理选择,其选择原则是:

a.工件材料的强度、硬度越低,塑性越好,应取较大的前角;加工脆性材料(如铸铁)或刀-屑接触长度短的材料(如钛合金)时,应取较小的前角;加工特硬材料(如淬硬钢、冷硬铸铁)甚至可取负的前角。

b.刀具材料的抗弯强度及韧性越高,可取较大的前角。

c.断续加工或粗加工有硬皮的锻、铸件时,应适当减小前角,但如果此时有较大的负刃倾角配合,可取较大前角,以减小径向切削力。

d.高速切削时,前角对切屑变形及切削力的影响较小,可取较小前角。

e.成形硬质合金刀具的前角,应根据具体加工要求选择。

2.后角/副后角

减小刀具的后刀面或副后刀面与工件之间的摩擦。

但后角过大,会减弱切削刃强度,并恶化散热条件,使刀具寿命下降。

其选择原则是:

a.精加工时,切削厚度薄,磨损主要发生在后刀面,取较大后角;粗加工时,切削厚度大,负荷重,前、后刀面均要发生磨损,取较小后角。

b.多刃硬质合金刀具切削厚度较薄,应取较大后角。

c.被加工工件刚性差(如细长轴或薄壁工件)时,应取较小后角,以增大后刀面与工件的接触面积,减少或消除振动。

d.工件材料较软、黏,加工硬化倾向大,弹性模量小时,后面摩擦严重,则取较大后角;工件材料硬度高、强度高,为保证刃口强度,取较小后角;但对加工硬材料的负前角刀具,后角应稍微大些,以便刀刃易于切入工件;加工脆性材料,负荷集中在刃口处,直接缺较小后角。

e.尺寸硬质合金刀具(如内拉刀,绞刀)应取较小后角,以免重磨后刀具尺寸变化太大。

f.对进给运动速度较大的硬质合金刀片(如螺纹车刀、铲齿车刀等),后角的选择应充分考虑到工作后角与标准后角之间的差异。

g.铲齿刀具(如成形铣刀、滚刀等)的后角要受到铲背量的限制,不能太大,但要保证侧刃后角不小于2°。

3.刃倾角

改变刃倾角的方向和大小,可控制切屑的流动方向。

断续切削时,适当的刃倾角可使切削刃逐渐切入和切出工件,缓和冲击,切削平稳。

负值的刃倾角可提高合金刀尖的抗冲击能力,但过大的负刃倾角会使径向切削力显著增大。

可增大实际切削前角刃倾角减小切屑变形,使切削轻快。

了减小切削刃圆角的有效半径,增加锋利性,便于实现微量切削。

刃倾角的选择原则是:

a.冲击负荷较大的断续切削,应取较大负值的刃倾角,以保护刀尖,提高切削平稳性,此时可配合采用较大的前角,以免径向切削力过大。

b.精加工时应取正值的刃倾角,使切屑流向待加工表面,以免划伤以加工表面。

c.加工高硬度材料,可取负值刃倾角,以提高硬质合金刀具强度。

d.微量切削的精加工刀具可取特别大的刃倾角>45°。

e.孔加工硬质合金刀具(如镗刀、绞刀)的刃倾角方向,应根据孔的性质决定。

加工通孔时,应取正值刃倾角,使切屑由孔的前方排出,以免划伤孔壁;加工盲孔时,应取负值刃倾角,使切屑向厚排出,以免淤积在孔底。

4.主偏角

改变主偏角的大小,可调整背向力和进给力的比例;主偏角增大时,背向力减小,进给力增大。

减小主偏角,可减小切削厚度和切削刃单位长度上的负荷;同时由于主切削刃工作长度增加,刀尖角增大,刀具的散热条件得到改善,刀具寿命可提高;但主偏角过小会使径向切削力增大,容易引起切削振动。

主偏角的选择原则是:

a.在工艺系统(机床-工件-夹具-硬质合金刀具)刚性允许条件下,尽可能采用较小的主偏角,以提高刀具的寿命。

b.工件材料强度、硬度高时,取较小的主便角。

c.在切削过程中,硬质合金刀片需作中间切入时,应取较大的主偏角。

d.主偏角的大小还应与工件的形状相适应(如车阶梯轴,铣直角台阶等)。

e.采用小主偏角时应考虑到切削刃有效长度是否足够。

5.副偏角

可减小副切削刃不工作部分与工件以加工表面之间的摩擦;但副便角过大,会使刀尖角减小,工件表面的残留面积也增加,硬质合金刀具散热条件恶化,表面粗糙度增大。

副偏角减小,副切削刃的工作长度增大,对工作以加工表面的修光作用加强,有利于减小工件表面粗糙度;但过小的副偏角会使径向切削力增大,在工艺系统刚性不足时容易引起切削振动。

副偏角的选择原则是:

a.工件或刀具刚性较差时,应取较大的副偏角。

b.精加工刀具应取较小的或零度副偏角,以加强副切削刃对工件以加工表面的修光作用。

c.在切削过程中需作中间切入或双向进给的硬质合金刀具,应取较大的副偏角。

d.切断、切槽及孔加工硬质合金刀片的副偏角应取较小值,以保证重磨后刀具尺寸变化量较小。

硬质合金刀片几何角度选择原则以满足实际切削最佳使用为前提,提高切削工作效率是重点。

株洲三鑫硬质合金刀片友情出品荣誉提供硬质合金刀具订做生产。