陈勇 填料精馏塔的性能测定与优化设计

填料精馏塔实验性能测试及计算机绘图

第8卷 第6期 2008年3月167121819(2008)621620203 科 学 技 术 与 工 程Science Technol ogy and Engineering Vol .8 No .6 M ar .2008Ζ 2008 Sci .Tech .Engng .化工技术填料精馏塔实验性能测试及计算机绘图王增英 熊双喜3(台州学院医药化工学院,临海317000)摘 要 对废液中各浓度乙醇的回收再利用进行了研究,主要对各浓度乙醇精馏过程中的不同实验条件进行了初探,得出了塔釜加热温度、塔釜液浓度、回流比等实验条件与塔顶产品浓度之间的关系,并用计算机绘制了图表,确定一组最优的实验条件。

关键词 精馏 乙醇 回流比 塔顶产品浓度中图法分类号 T Q028.31; 文献标志码 B2007年11月29日收到第一作者简介:王增英(1984—),女,吉林省安图县人,E 2m ial:Lu 2osha mengde@ 。

3通信作者简介;熊双喜(1953—),男,副教授。

湖南道县人。

乙醇是一种重要的精细有机化工产品,也是一种常用的化学试剂,在电子工业中用作清洗剂,制药工业、涂料及黏合剂中作为溶剂或燃料,用量大。

通过填料精馏塔对低浓度乙醇的提纯是化工工业中最常用的一种方法,但提纯过程中精馏塔的很多参数都需要确定与优化。

通过本实验我们得出了大量的实验数据,由计算机绘图找出最优一组实验参数,在这组参数下进行提纯将会节约大量能源。

同时又可随着石油工业的飞速发展,原料与产品的纯度要求不断提高,沸点相近的溶剂混合物组分的分离日益增多,低浓度乙醇无法满足各个方面要求,且在工业生产的废液中含有大量的低浓度乙醇,所以低浓度乙醇的提纯和回收再利用的研究与开发已十分活跃〔1—3〕。

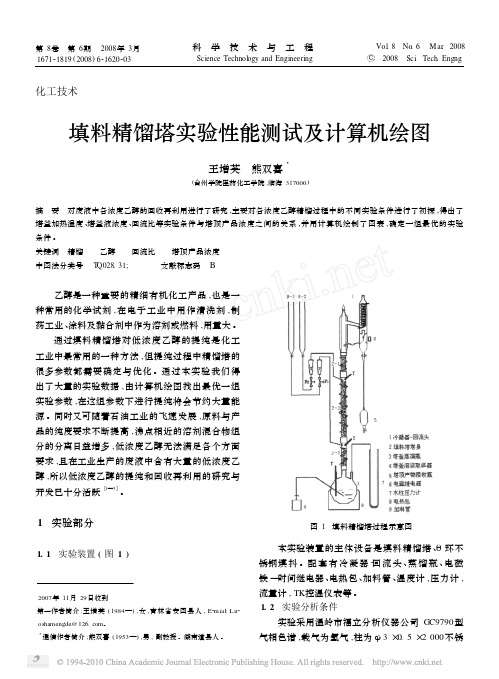

1 实验部分1.1 实验装置(图1)图1 填料精馏塔过程示意图本实验装置的主体设备是填料精馏塔、θ环不锈钢填抖。

配套有冷凝器2回流头、蒸馏瓶、电磁铁—时间继电器、电热包、加料管、温度计,压力计,流量计,TK 控温仪表等。

填料塔内液相分布的优化设计及对水煤气二氧化碳吸收效率的影响

填料塔内液相分布的优化设计及对水煤气二氧化碳吸收效率的影响填料塔是一种常用于气体液滴互相接触以实现质量传递的设备。

在填料塔内,液相分布的均匀性对吸收过程的效率具有重要影响。

本文将探讨填料塔内液相分布的优化设计以及它对水煤气二氧化碳吸收效率的影响。

首先,液相分布的均匀性对于吸收效率的影响是显著的。

如果液相分布不均匀,会导致填料塔内某些区域的吸收效果下降,从而降低整体的吸收效率。

因此,优化液相分布的设计是提高吸收效率的关键。

在优化设计中,需要考虑以下几个因素:1. 塔底分布器的设计:塔底分布器是在填料床上分布液相的关键组件。

其设计应考虑到液相均匀分布的要求。

分布器的结构和孔距要能确保液相在整个填料层上得到均匀分布。

2. 填料类型和形状的选择:填料类型和形状对液相分布有重要影响。

选择适当的填料类型和形状可以提供更大的表面积,促进气液接触,有利于液相的均匀分布。

3. 液相进料方式:液相进料方式也会影响液相在填料床内的分布。

采用适当的液相进料方式可以保证液相在塔内得到良好的分布。

另外,优化设计的目标应当是最大化填料塔的吸收效率。

通过优化液相分布,可以实现如下几个方面的效果:1. 提高吸收效率:均匀的液相分布可以提高气液接触的效率,进而增强吸收过程中的二氧化碳传质速率。

这将有助于提高填料塔的吸收效率。

2. 减少压降:优化液相分布可以减少充分液相的厚度,从而减小气相通过填料塔时的压降。

这将有助于降低能源消耗,提高吸收系统的经济性。

3. 避免分布不均引起的问题:优化液相分布可以避免填料塔内某些区域的液相负荷过大或过小,从而降低填料塔内的传质效率差异。

这会导致二氧化碳吸收效果的不稳定性或不理想性。

综上所述,填料塔内液相分布的优化设计对于水煤气二氧化碳吸收效率具有重要的影响。

优化液相分布可以提高吸收效率、减少压降,并避免不均匀分布引起的问题。

在设计填料塔时,应考虑塔底分布器的设计、填料类型和形状的选择以及液相进料方式等因素,以实现液相均匀分布的目标。

填料精馏塔毕业设计

毕业设计(论文)设计(论文)题目:填料精馏塔性能测定与优化设计学生姓名:陈勇学号: 200901020103 系别:化学工程系班级:化工0911指导教师:何灏彦老师20 11 年 10 月 20填料精馏塔性能测定与优化设计学生:陈勇(化工0911班)指导老师:何灏彦老师摘要精馏是化工、石化、医药等过程的重要单元操作,本文主要讨论填料精馏的性能以及精馏过程的节能和优化。

从精馏过程热能的充分利用;提高蒸馏系统的分离效率,提高产品回收率来实现降低能耗;减少蒸馏过程对能量的需要和加强管理等几个方面,详细论述了精馏过程的节能和优化技术。

关键词:精馏;填料精馏;性能测定;节能;优化设计;AbstractDistillation is chemical, petrochemical, medicine for the important process unit operation, this article mainly discusses the performance of the packing distillation and distillation process of energy saving and optimization. From the distillation process of full use of heat energy; Improve the separation of distillation system efficiency, improve product recovery to achieve reduce energy consumption; Reduce the need for energy distillation and strengthening management and so on several aspects, and discusses the process of distillation energy saving and optimization technique.Keywords:distillation; Packing distillation; Performance measurements; Energy saving; Optimization design;目录前言在工业生产中,石油化学工业的能耗所占比例最大,而石油化学工业中能耗最大者为分离操作,其中又以精馏的能耗居首位。

最新化工原理课程设计(氨气填料吸收塔设计)

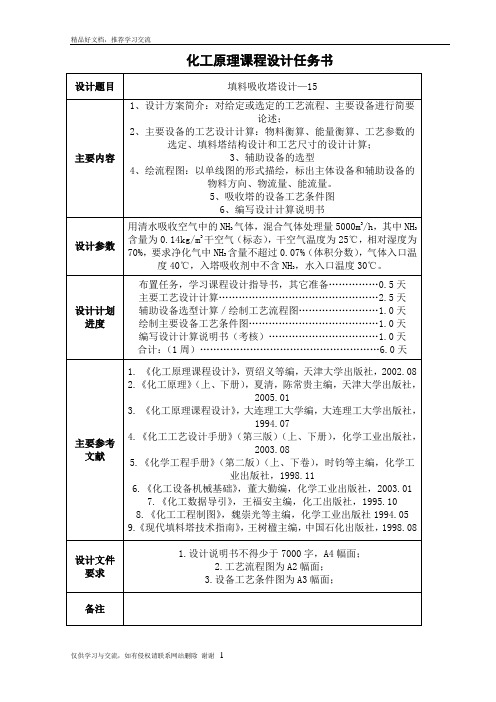

化工原理课程设计任务书目录一前言 (3)二设计任务 (4)三设计条件 (4)四设计方案 (5)1.吸收剂的选择 (5)2.流程图及流程说明 (5)3.塔填料的选择 (7)五工艺计算 (11)1.物料衡算,确定塔顶、塔底的气液流量和组成 (11)2.塔径的计算 (12)3. 填料层高度计算 (14)4. 填料层压降计算 (16)5. 液体分布装置 (17)6. 液体再分布装置 (19)7. 填料支撑装置 (20)8. 流体进出口装置 (21)9. 水泵及风机的选型 (22)六设计一览表 (23)七对本设计的评述 (23)八参考文献 (24)九主要符号说明 (24)十致谢 (25)一前言在石油化工、食品医药及环境保护等领域,塔设备属于使用量大应用面广的重要单元设备。

塔设备广泛用于蒸馏、吸收、萃取、洗涤、传热等单元操作中。

所以塔设备的研究一直是国内外学者普遍关注的重要课题。

在化学工业中,经常需要将气体混合物中的各个组分加以分离,其主要目的是回收气体混合物中的有用物质,以制取产品,或除去工艺气体中的有害成分,使气体净化,以便进一步加工处理,或除去工业放空尾气中的有害成分,以免污染空气。

吸收操作是气体混合物分离方法之一,它是根据混合物中各组分在某一种溶剂中溶解度不同而达到分离的目的。

塔设备按其结构形式基本上可分为两类:板式塔和填料塔。

以前在工业生产中,当处理量大时多用板式塔,处理量小时采用填料塔。

近年来由于填料塔结构的改进,新型的、高负荷填料的开发,既提高了塔的通过能力和分离效能又保持了压降小、性能稳定等特点。

因此,填料塔已经被推广到大型气、液操作中,在某些场合还代替了传统的板式塔。

如今,直径几米甚至几十米的大型填料塔在工业上已非罕见。

随着对填料塔的研究和开发,性能优良的填料塔必将大量用于工业生产中。

氨是化工生产中极为重要的生产原料,但是其强烈的刺激性气味对于人体健康和大气环境都会造成破坏和污染,氨对接触的皮肤组织都有腐蚀和刺激作用,可以吸收皮肤组织中的水分,使组织蛋白变性,并使组织脂肪皂化,破坏细胞膜结构。

精馏塔优化设计

04 精馏塔优化设计的案例分 析

案例一:某石化企业汽油精馏塔的优化设计

总结词

工艺改进、能效提升

详细描述

针对某石化企业汽油精馏塔,通过改进工艺流程和调整操作参数,实现了能效提升和产品质量改善。 具体措施包括增加再沸器和冷凝器数量、调整塔板间距和溢流堰高度等。

案例二:某化工厂苯乙烯精馏塔的优化设计

力。

提高设备可靠性

采用高可靠性、长寿命的塔内构件 和材料,降低故障率,提高设备利 用率。

自动化控制

采用先进的控制系统和仪表,实现 自动化操作和控制,提高生产效率。

减少环境污染和排放

环保型设计

采用环保型塔结构和材料,减少对环境的污染和 排放。

三废处理

优化塔内三废处理系统,减少废水、废气、废渣 的排放量。

通过合理设计塔内件和工 艺流程,降低设备投资成 本,提高经济效益。

建立数学模型

确定输入和输出变量

包括进料组成、流量、塔顶和塔底产品要求 等。

建立质量平衡和能量平衡方程

根据精馏塔的原理和操作特点,建立数学模 型,包括质量平衡和能量平衡方程。

确定约束条件

根据工艺要求、设备性能和操作条件,确定 数学模型的约束条件。

液体,再沸器用于加热液体使之沸腾,出口用于采出产品。

02 精馏塔优化设计的重要性

提高产品质量

优化塔板和填料类型

降低杂质和副产物

选择合适的塔板和填料,提高传热效 率和分离效果,从而提高产品质量。

通过优化设计,减少杂质和副产物的 生成,提高产品纯度和收率。

优化操作参数

通过调整温度、压力、流量等操作参 数,控制产品质量和组分分布。

将实际数据和参数输入到数学模型中。

运行优化算法

简析填料萃取塔设计中应注意的几个环节

l填料的选ห้องสมุดไป่ตู้

虽然填 料萃 取塔 常常使 用与 气液传 质过程 相似 的填料 , 但 是 萃 取 过 程 对填 料 的 要 求 与精 馏 和 吸收 过 程 有 明显 的差 别 。 在填料 萃取 塔 内分 散相 不应 与填料表 面浸 润 , 如果 液滴 群与填 料 表面 浸润 , 就 会 引起 聚结 和形 成沿着 填料 的液流 。由干填料 萃 取 塔 内的 相 际传 质过 程是 在分 散 相液 滴群 和连 续 相之 间进 行的 , 上述 由于 与填料 表面 浸润 而 引起 的聚 结现象 会 明显降低 传质效 率 。在气液 接触过 程 如精馏 和吸收 过程 中 , 液相 沿着填 料表面流动 , 传 质过 程 的 相 际界 面 与填 料 被 湿 润 的表 而 积 有 关 。因而 在 气液 传 质过 程 中设计 选 用表 而积 大 而易 被液 相 湿 润的 填料 。然而 , 在液 液萃 取 过程 中 , 填 料通 常 优先 为连 续 相 所湿 润 , 分 散 相以 分离 的液 滴 群 的形式 上 升或 下 降。这 样 , 在 液液 萃 取过 程 中填料 的 作用 是 降低 连续 相严 重 的对 流或 轴 向 返混 并 提 供 表面 积 来 促进 分 散 相 的粉 碎 和 聚 合 以强 化 传 质 。 这样 , 比表 面 积高 的填 料 虽然 常 常有 益 , 但并 不 像气 液接 触过 程那样起 决定性 的作用 。 因此在 选择 填 料 的时候 , 尽 量避 开这 种 填料 。针 对液 一 液 萃取 过程 的性 质 和特 点 , 选择 一些 Q I - I - 1 型 内弯弧形 片 环填料 比较 适宜 。这种 填料 与其他 填料结 构上 有很大 的不 一样 , 由于 其 内部 的流 道 比传统 填 料更 加 合理 , 另外 它的 高径 比 很合 适 , 这样 的话能 够促 进液 滴群分 散聚 合的循 环 , 同时 能够增 强填料 的强 度 , 并 能在填料 乱堆的 时候起到 有效排列 的作用 。 QH 一 1 型填料在 用于 低界面 张 力体 系的 液一 液萃 取时 , 表 现 出轴 向混 合小 , 处理 能 力大 , 传 质效率 比较高 , 性 能和效 率十 分 明显 。用于 中等 界面 张 力体 系 的液一 液萃 取时 候 , 依 然 表现 很 高 的传 质效 率 。因此 在 选择 填料 的时 候 , 应 该 根据液 一 液萃 取 的特 点进行选择 , 这 样才能提 升整个 萃取 的效 率 。

填料精馏塔实验报告

填料精馏塔实验报告一、实验目的。

本实验旨在通过填料精馏塔实验,掌握填料精馏塔的操作原理和工艺流程,了解填料精馏塔的结构特点及其在化工生产中的应用。

二、实验原理。

填料精馏塔是一种常用的分离设备,其原理是利用不同组分在填料层间的物理和化学性质差异,通过蒸馏作用实现组分的分离。

填料精馏塔内部填充有各种填料,如环形填料、球形填料等,填料的选择和布置对分离效果有重要影响。

三、实验步骤。

1. 将试验装置连接好,确保密封性良好。

2. 开启加热设备,加热填料精馏塔至设定温度。

3. 逐步加入混合物,开始蒸馏过程。

4. 收集不同组分的馏分,并进行分析测试。

四、实验数据。

根据实验结果,我们得到了不同组分在填料精馏塔中的分离效果。

通过对馏分的分析测试,我们可以得到各组分的纯度和收率,从而评估填料精馏塔的分离效果和操作性能。

五、实验结果分析。

根据实验数据分析,我们可以得出填料精馏塔在不同操作条件下的分离效果。

通过对比不同填料、不同操作参数下的实验结果,我们可以得出优化填料精馏塔操作的建议,提高其分离效率和工艺经济性。

六、实验结论。

填料精馏塔是一种常用的分离设备,通过本次实验,我们深入了解了其操作原理和工艺流程,掌握了填料精馏塔的操作技术。

实验结果表明,填料精馏塔具有较好的分离效果和操作性能,适用于化工生产中的分离提纯过程。

七、实验总结。

通过本次实验,我们对填料精馏塔有了更深入的认识,掌握了其操作技术和工艺要点。

填料精馏塔在化工生产中具有重要的应用价值,对于提高产品质量、降低能耗和减少环境污染具有重要意义。

八、参考文献。

1. 《化工设备与工艺》。

2. 《填料塔操作手册》。

以上就是本次填料精馏塔实验的实验报告,希望对大家有所帮助。

甲醇-水填料精馏塔的课程设计

摘要:填料塔为连续接触式的气液传质设备,与板式塔相比,不仅结构简单,而且具有生产能力大,分离填料材质的选择,可处理腐蚀性的材料,尤其对于压强降较低的真空精馏操作,填料塔更显示出优越性。

本文以甲醇-水的混合液为研究对象,因甲醇-水系统在常压下相对挥发度相差较大,较易分离,所以此设计采用常压精馏。

根据物料性质、操作条件等因素选择填料塔,此设计采用泡点进料、塔底再沸器和塔顶回流的方式,将甲醇—水进行分离的填料精馏塔。

通过甲醇—水的相关数据,对全塔进行了物料衡算和热料衡算,得出精馏产品的流量、组成和进料流量、组成之间的关系,进而得到精馏塔的理论板数。

分析了进料、塔顶、塔底、提馏段、精馏段的流量及其物性参数。

对精馏段和提留段的塔径及填料层高度进行了计算,以确定塔的结构尺寸。

对塔内管径、液体分布器、筒体壁厚进行了选型计算,从而得到分离甲醇—水混合物液的填料精馏塔。

关键词:填料塔;流量;回流比;理论板数;工艺尺寸第一章:设计任务书 (1)一、设计题目 (1)二、操作条件 (1)三、填料类型 (1)四、设计内容 (2)第二章:工艺设计计算 (2)一、设计方案的确定 (2)二、精馏塔的物料衡算 (3)三、理论塔板数的确定 (3)四、精馏塔的工艺条件及有关物性数据的计算 (8)五、精馏塔塔体工艺尺寸的计算 (10)六、填料层压降的计算 (13)七、筒体壁厚的计算 (14)八、管径的计算 (14)九、液体分布器简要设计 (16)第三章:结论 (18)一、设计感想 (18)二、全章主要主要符号说明 (19)三、参考资料: (20)第一章:设计任务书一、设计题目在抗生素类药物生产过程中,需要用甲醇溶媒洗涤晶体,洗涤过滤后产生废甲醇溶液,其组成为含甲醇46%、水54%(质量分数),另含有少量的药物固体微粒。

为使废甲醇溶液重复利用,拟建立一套填料精馏塔,以对废甲醇溶媒进行精馏得到含水量≤0.3%(质量分数)的甲醇溶媒。

设计要求废甲醇溶媒的处理量为4t/h,塔底废水中甲醇含量≤0.5%(质量分数)。

实验五 填料精馏塔精制分离效率的测定

实验五 填料精馏塔精制分离效率的测定一、实验目的精馏是化工工艺过程中重要的单元操作,是化工生产中不可缺少的手段。

精馏塔的分离能力是一个重要的研究课题。

本实验就是在全回流的条件下对乙醇-水系统进行精馏,测定精馏的效率。

(学有余力的同学也可以自己拟定实验) 二、实验原理不同液体具有挥发成蒸汽的能力不尽相同,所以,混合物系的液体部分气化所生成的气相组份与液相组份亦有所差异。

利用组分的汽液平衡关系、混合物之间相对挥发度的差异,将多组份液体升温部分汽化并与回流的液体接触,使易挥发组分(轻组分)逐级向上传递提高浓度;而不易挥发组分(重组分)则逐级向下传递增高浓度。

若采用填料塔形式,对二元组分来说,则可在塔顶得到含量较高的轻组分产物,塔底得到含量较高的重组分产物。

在全回流情况下,分离程度可以用塔顶和塔底的组成之比来表示,即DWx x η=。

乙醇-水体系的百分比浓度与密度(20℃)有确定的关系,因此摩尔百分比可求,由此分离效果可求。

三、实验装置流程装置有一个玻璃塔体2 内径:2Omm ;填料高度:1.2m ;填料:2 . 0 X 2 . Omm ( 316L 型不锈钢θ网环);釜容积:500ml ,加热功率:30Ow 。

保温套管直径:60mm ; 保温段加热功率(上下两段):各300w 。

此外还有控制仪表部分。

四、实验方法1、配制20%(质量百分数)的乙醇水溶液150~200ml ,测温度,验证密度。

2、将上述溶液加入洗净的加热釜中,同时加入陶瓷环防止暴沸。

通冷却水。

3、接通电源开始加热。

塔釜控温设定为260℃。

塔顶、塔釜测温按钮打开。

此时先不给保温,待到溶液沸腾后顺时针调节保温按钮,使电流维持在0.2A 。

4、升温后观察塔顶、塔釜温度变化情况,塔顶出现出现气体并且在塔头内冷凝后全回流10~20分钟。

5、取一部分回流液,测定温度和密度,查表求出百分比,计算出摩尔百分比,最后计算出分离效率。

6、停车:顺序关掉保温、塔釜控温、塔釜测温、塔顶测温,然后关掉冷却水,最后关掉总电源。

填料式精馏塔的设计

填料式精馏塔的设计-CAL-FENGHAI.-(YICAI)-Company One1填料式精馏塔设计前言填料塔和精馏塔一样,同属于化工单元操作中精馏的过程设备。

物料在填料塔中的传质、分离主要是分散在填料表面进行的。

故分离效率的高低主要取决于填料的结构和性能。

由于高校填料塔比板式塔的压力将小,所以它比板式塔的操作能耗小。

由于在一般情况下,高效填料塔的单位容积生产能力高,因而可以利用已有的板式塔改为高效填料塔,提高生产能力。

高效填料塔唯一的缺点是高效填料造价高,一次性投资高。

但从板式塔的压力降小,能耗小,分离效率高,单位容积生产能力高考虑,高效填料塔的综合性费用还是比板式塔低。

设计条件进料中苯的质量百分数:w w%=25%塔顶产物中苯的质量百分数:w w%≥99.8%塔底中苯的质量百分数:w w%≤0.5%泡点进料,即q=1年处理量:4000吨/年常压蒸馏:P=101.325KPa采用拉西环式填料三填料选择拉西环是最古一种老、最典型的一种填料,由于它结构简单,制造容易,价格低廉,性能指数较齐全以及机械强度高,因此长久以来,尽管它存在严重缺点,但仍受厂家欢迎,沿用至今。

拉西环的缺点是结构不敞开,有效空隙率比实际空隙率小得多,故压力降大得多。

拉西环在塔内有两种填料方式:乱堆和整砌。

乱堆装卸较方便,但压力降较大你,一般直径在50㎜以下的拉西环用乱堆填料,直径在50㎜以上的拉西环用整砌填料,整砌填料压力降小。

当填料的名义尺寸小于20㎜时各填料本身的分离效率随尺寸的变化不大,而当填料的名义尺寸大于20㎜时各填料本身的分离效率都明显下降。

因此25㎜的填料可以认为是工业填料中选用的合理填料,故本次设计选用金属拉西环25㎜×25㎜×0.8㎜。

相关物性参数如下:表1 金属拉西环25mm×25mm×0.8mm参数项目参数项目参数公称直径D=25㎜比表面积σ=220m /m外径d=25㎜空隙率ε=95%高度h=25㎜堆积个数n=55000个/m壁厚δ=0.8㎜堆积密度ρ=640㎏/m干填料因子 a /ε=257/m 等板高度H=0.46m湿填料因子φ=390/m 平均压降Δp=0.5kPa/m 物料衡算每小时处理量:每年按300天计算(剩余时间为检修等其他时间),每天按24小时计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计(论文)设计(论文)题目:填料精馏塔的性能测定与优化设计学生姓名:陈勇学号: 200901020103 系别:化学工程系班级:化工0911班指导教师:何灏彦老师2011年 10月 30日填料精馏塔性能测定与优化设计学生:陈勇(化工0911班)指导老师:何灏彦老师摘要近年来石油化工行业高速发展,生产规模趋于大型化,这就要求塔器设备具有高通量、高效率和低压降等优良的综合性能。

现代填料塔技术能很好地满足这些要求,不仅在大规模生产中广被采用,而且还有取代板式塔的趋势。

现在由于填料的开发成功和一些基础理论研究成果在填料塔工程放大问题上的突破,填料塔大型化带来的放大效应问题得到了一定的解决。

填料塔具有制造和更换容易、材质范围广、适应能力强和节能等优点,且大多数情况下分离性能优于板式塔,因此填料塔越来越受到重视。

塔填料作为填料塔的核心构件,提供了塔内气液两相接触而进行传质的表面。

塔填料的性质决定了填料塔的操作,只有性能优良的塔填料再辅以理想的塔内件才能构成技术上先进的填料塔。

对塔填料改进与更新的目的在于:改善流体的均匀分布、提高传递效率、减少流动阻力、增大流体的流量以满足节能降耗、设备放大以及高纯产品制备等各种需要。

本文主要讨论填料精馏塔的性能以及精馏过程的节能和优化。

从精馏过程热能的充分利用;提高蒸馏系统的分离效率,提高产品回收率来实现降低能耗;减少蒸馏过程对能量的需要和加强管理等几个方面,详细论述了精馏过程的节能和优化技术。

关键词:精馏;填料精馏;性能测定;节能;优化设计;规整填料塔;鲍尔环填料塔AbstractIn recent years, the petroleum chemical industry high speed development, production scale is large, this requires the tower equipment has the advantages of high throughput, high efficiency and low pressure drop and excellent comprehensive properties. Modern filled-tower technique can well meet the requirements, not only in mass production is widely used, but also replace the tower plate trend. Now since the filler the successful development and some basic theoretical research in packing tower engineering amplification breakthrough on the problem of packing tower, large-scale changes brought the amplification effect of the problem to a certain solution.Packed tower with manufacture and easy replacement, and wide range of material, strong adaptability and energy-saving advantages, and in most cases the separation performance is better than that of the plate tower, the tower has been paid more and more attention. Tower packing as the core component of the packing tower, the tower provides vapor-liquid contact and mass transfer of surface. Tower filling determines the nature of packing tower operation, only the excellent performance of tower packings with ideal tower inner parts can constitute a technologically advanced packing tower. The tower filler improvement and renewal of aims: to improve the uniformity of fluid distribution, improve the transmission efficiency, reduce the flow resistance, increase the flow of fluid to meet the energy saving, equipment enlarging and high-purity products such as the needs of.This paper mainly discusses the packed distillation column performance and the energy saving and optimization of distillation process. From the distillation process for the full utilization of heat energy; improve the separation efficiency of the distillation system, improve product recovery rate to reduce the energy consumption; reduce distillation process for energy needs and strengthen the management of several aspects, discusses the energy saving and optimization technology in distillation process.Key word:Packed distillation; distillation; performance measurement; energy saving; optimization design; structured packing tower; Bauer ring packing tower前言在工业生产中,石油化学工业的能耗所占比例最大,而石油化学工业中能耗最大者为分离操作,其中又以精馏的能耗居首位。

精馏过程是一个复杂的传质传热过程,表现为:过程变量多,被控变量多,可操纵的变量也多;过程动态和机理复杂。

首先,随着石油化工的迅速发展,精馏操作的应用越来越广,分离物料的组分不断增多,分离的产品纯度要求亦不断提高,但人们同时又不希望消耗过多的能量,这就对精馏过程的控制提出了要求。

其次,作为化工生产中应用最广的分离过程,精馏也是耗能较大的一种化工单元操作。

在实际生产中,为了保证产品合格,精馏装置操作往往偏于保守,操作方法以及操作参数设置往往欠合理。

另外,由于精馏过程消耗的能量绝大部分并非用于组分分离,而是被冷却水或分离组分带走。

因此,精馏过程的节能潜力很大,合理利用精馏过程本身的热能,就能降低整个过程对能量的需求,减少能量的浪费,使节能收效也极为明显。

据统计,在美国精馏过程的能耗占全国能耗的3%,如果从中节约10%,每年可节省5亿美元。

我国的炼油厂消耗的原油占其炼油量的8%~10%,其中很大一部分消耗于精馏过程。

因此,在当今能源紧缺的情况下,对精馏过程的节能研究就显得十分重要。

例如,美国巴特尔斯公司在波多黎各某芳烃装置的8个精馏塔上进行节能优化操作,每年可节约380万美元。

在化工生产中, 经常使用填料塔来净化工艺气体。

在填料塔中, 通过气液逆流接触, 液体介质将工艺气体中的部分物质吸收, 从而达到净化气体介质的目的。

本设计主要是对填料精馏塔的性能与节能优化设计进行探讨与研究。

提高精馏水平,对于降低化工过程的能耗,提高生产效率有重要意义。

同时先进的精馏技术,还可大幅度提高产品的质量,减少生产过程中的废品率,提高原料的利用率,并可极大促进绿色精细化工的发展。

目录第1章概论 (7)1、精馏技术研究进展 (7)1、1精馏原理 (9)1、2精馏分类 (9)1、3应用 (11)2、新技术在传统填料塔中的应用 (11)2、1 跳动填料 (11)2、2 新型液泛气体分布器的应用 (12)2、3 新型雾沫分离器 (13)2、4 防壁流环 (14)2、5 使用新技术运行中应注意的问题 (14)3、塔填料的最新研究现状和发展趋势 (15)3、1 散堆填料 (15)3、2 规整填料 (16)3、3 聚丙烯鲍尔环 (19)3、4 其他类型填料 (19)第2章填料精馏塔实验性能测试 (21)1实验部分 (21)1、1 实验装置 (21)1、2 实验分析条件 (21)1、3 实验步骤 (21)2结果与讨论 (22)2、1 改变塔釜加热温度对间歇精馏的影响 (22)2、2 改变塔釜液浓度对间歇精馏的影响 (22)2、3 改变回流比对间歇精馏的影响 (23)2、4 部分回流时塔釜液浓度对分离效率的影响 (23)3结论 (24)第3章新型高效规整填料的性能研究 (25)1实验流程与测试 (25)1、1 实验流程 (25)1、 2 物质质量含量的分析方法 (26)1、 3 数据处理与计算 (26)2实验结果与讨论 (27)2、1 流体力学性能研究 (27)2、2 传质性能研究 (27)3结论 (30)第4章乙醇—水精馏节能技术分析 (31)1应用现状 (31)1、1 分割式热泵精馏节能技术 (31)1、2 集热共沸精馏节能技术 (33)1、3 双效精馏节能技术 (33)1、4溶盐萃取精馏节能技术 (33)2新进展及发展方向 (36)第5章精馏过程的节能和优化设计探讨 (37)1、精馏过程节能措施 (37)1、1 操作条件节能 (37)1、2 中间换热节能 (37)1、3 充分利用过程能量 (37)1、4 减少热负荷需求 (38)2、精馏过程的优化设计 (38)2、1 采用最佳回流比 (38)2、2合适的进料温度及状态 (38)2、3 合适的进料位置 (38)2、4 优化多塔精馏的排列顺序 (38)2、5 加强管理 (38)结束语 (39)参考文献 (40)第1章概论1、精馏技术研究进展精馏是化工生产中常用的分离方法,它是利用液体混合物各组分的挥发度差异进行分离的操作过程。