电路板PCB制程说明

pcb流程简介全制程

表面处理

表面处理是PCB制造中的重要环节,主要目的是提高 PCB的可靠性和性能。

输标02入题

表面处理工艺包括镀金、镀银、喷锡等。镀金可以增 强导电性能和耐腐蚀性,镀银可以提高焊接性能,喷 锡则可以提高可焊性和耐热性。

01

03

在表面处理过程中,需要注意防止表面氧化、变色和 脱落等问题。

05

02

制作

将设计好的PCB图转换为实际电路板, 需要进行覆铜、钻孔、电镀等处理。

03

检测

对制作好的电路板进行检测,包括外 观检测、电气性能检测等,确保质量 合格。

04

组装

将电子元器件焊接到电路板上,完成 PCB的组装。

02

PCB设计

原理图设计

总结词

原理图设计是PCB流程的起始阶段,主要任务是创建电路原理图,将电路的功 能需求转化为图形表示。

确保使用的原材料质量合格, 无缺陷且符合设计要求。

生产过程监控

对PCB制造过程中的各个环节 进行严格监控,确保工艺参数

符合标准。

成品检验

对完成的PCB进行全面的质量 检查,包括外观、尺寸、电气

性能等。

环境条件控制

确保生产环境满足温湿度、清 洁度等要求,以降低品质风险

。

可靠性评估方法

寿命测试

模拟实际使用环境,对 PCB进行长时间运行测试 ,评估其寿命和稳定性。

详细描述

PCB布线是电路板设计的最后阶段,它需要考虑布线的长度、宽度、弯曲半径等 因素,以确保电路的电气性能和可靠性。同时,布线还需要考虑制造工艺的要求 ,以确保生产的可行性和效率。

03

PCB材料选择与处

PCB流程简介-全制程

PCB流程简介-全制程1. 前言PCB(Printed Circuit Board),即印刷电路板,是电子产品中不可缺少的重要组成部分之一。

PCB流程是指制作PCB的全过程,包括原料采购、设计、布局、制版、生产、组装和测试等多个环节。

本文将对PCB流程进行全面的简介和介绍。

2. PCB制作流程PCB制作流程可以大致分为如下几个步骤:2.1. 原料采购在PCB制作流程中,原料采购是一个至关重要的环节。

常见的PCB 制作所需原材料包括电路板基材、薄铜箔、印刷墨水等。

在采购时需要注意选择高质量的原材料供应商,并对原料进行严格的质量检验。

2.2. 设计和布局PCB设计是整个流程中重要的阶段之一。

在这个阶段,设计师会使用专业的电路设计软件,根据电子产品的功能要求和电路原理图进行PCB电路板的设计和布局。

设计师需要考虑电路板的大小、层次、电路连接、电源布局等因素,并与其他硬件模块进行兼容性和接口匹配的设计。

2.3. 制版制版是将PCB设计文件转化成实际可用的制板文件的过程。

在这个阶段,设计师会将PCB设计文件输出为Gerber文件,并将Gerber文件发送给制板厂家。

制板厂家会根据Gerber文件进行图形的翻版和制版,最终得到制版后的电路板。

2.4. 生产和组装生产和组装是将制版的电路板进行生产和组装的过程。

在这个阶段,制板厂家会采用先进的生产工艺和设备,将电路板上的电子元器件和连接线进行焊接和组装。

生产和组装的目标是将电路板上的各个元器件正确地安装到预定位置,并确保电路板的良好连接和可靠性。

2.5. 测试和质检测试和质检是确保PCB质量和性能的关键环节。

在这个阶段,制板厂家会进行全面的测试和质检,包括电气测试、可靠性测试和功能测试等。

只有通过了严格的测试和质检,才能确保PCB的质量和可靠性。

3. PCB制作的注意事项在PCB制作流程中,需要注意以下几个重要的事项:3.1. 设计准则在进行PCB设计和布局时,应遵循一些设计准则,如规避电源干扰、保持信号完整性、合理布局元器件和线路等。

PCB板工艺流程介绍

PCB板工艺流程介绍1. 设计电路图:首先,电路工程师根据电子设备的设计要求,使用专业的电路设计软件制作出电路图。

2. PCB设计:根据电路图,PCB设计师使用PCB设计软件绘制出印刷电路板的线路,确定每个元器件的位置以及板子的外形尺寸。

3. 材料准备:根据设计要求,准备好铜箔、基板、油墨、化学药剂等原材料。

4. 制作印制电路板:将设计好的PCB图像打印到铜箔上,然后经过化学腐蚀去除不需要的部分铜箔,形成电路板的线路。

5. 钻孔:使用数控钻床在印制电路板上钻孔,为元器件安装留下位置。

6. 印刷:在电路板上印刷标识、文字、引脚等信息。

7. 焊接:根据电路图,将元器件焊接到印制电路板上。

8. 测试:对已经焊接好的印制电路板进行功能和连接测试,确保电路功能正常。

9. 包装:将已测试合格的印制电路板进行包装。

通过以上流程,可以制造出符合设计要求的印制电路板,用于各种电子设备的制造。

这些步骤每一步都需要非常严格的操作和控制,以确保PCB板的质量和稳定性。

PCB板工艺流程的详细介绍是非常重要的,因为PCB板的质量直接影响着电子设备的性能和稳定性。

下面将进一步对PCB板工艺流程的每个步骤进行详细讲解。

1. 设计电路图:在PCB板工艺流程的第一步,电路工程师会根据电子设备的功能和性能要求,使用专业的电路设计软件(如Altium Designer、Cadence Allegro等)绘制出电路图。

电路图是一张图纸,上面标注了电路中各个元件(电阻、电容、晶振、集成电路等)的连接方式、电气参数等。

通过电路图,工程师可以清楚地了解整个电路的拓扑结构和元器件之间的连接关系。

2. PCB设计:在完成电路图设计后,PCB设计师会使用PCB设计软件(比如Cadence Allegro、Mentor Graphics PADS等)将电路图转化为实际的印制电路板布局。

在这个过程中,制定规定了将电子元器件与导线等连线布局到PCB板上的方法。

PCB成型制程介绍

PCB成型制程介绍简介PCB(Printed Circuit Board,印刷电路板)是一种将电子元器件连接并固定在导电路径上的基础组件。

PCB的制造过程经历多个步骤,其中之一就是成型制程。

本文将介绍PCB成型制程的基本流程和常见的方法。

PCB成型制程流程1. 准备工作在进行PCB成型制程之前,需要做一些准备工作。

首先需要准备好原材料,常见的PCB材料包括FR-4、铝基板等。

同时,还需准备相应的成型工具和设备,如成型机、热压机等。

2. 色板制作色板制作是PCB制程的第一步,它用于制作出PCB中的导线层。

色板通常由铜材料制成,通过化学腐蚀或机械加工的方式形成导线图案。

3. 铺铜层铺铜层是为了增加PCB的导电性能。

铜层可以通过压铜、电镀等方式添加在色板上,形成一个可导电的层。

4. 成型成型是PCB制程中的关键步骤之一,它通过加热和施加压力将PCB 材料压制成所需的形状。

不同的成型工艺有不同的方法,下面将介绍常见的两种成型方法。

(1) 热压成型热压成型是一种常见的PCB成型方法。

它使用热压机将PCB材料加热到一定温度,然后施加一定的压力,使其在模具的作用下变形成所需的形状。

这种方法可以在较短的时间内实现高质量的成型效果。

(2) 塑料注塑成型塑料注塑成型是另一种常见的PCB成型方法。

它使用注塑机将熔化的塑料注入到模具中,然后在高压下使其冷却和固化成为所需的形状。

这种方法适用于需要复杂形状的PCB成型,但时间和成本相对较高。

5. 钻孔钻孔是为了在PCB上开孔以供电子元器件的焊接。

钻孔工艺有自动和手动两种,通常使用钻针将孔钻出。

电镀是一种常见的PCB制程方法,它通过将金属沉积在PCB上来提高其导电性和耐蚀性。

电镀通常使用电解沉积的方式进行,常见的金属包括铜、金、锡等。

7. 丝网印刷丝网印刷是一种用于印刷PCB上的标记、文字或图案的方法。

它通过在PCB上放置一个丝网模板和墨水,然后用刮刀将墨水刮平,形成所需的标记。

PCB制作工艺流程简介

2023-11-08•pcb制作概述•pcb设计•pcb制作的前期准备•pcb制作过程•pcb制作完成后的处理目•pcb制作中的注意事项及常见问题•pcb制作的发展趋势及未来展望录01 pcb制作概述pcb基本概念Printed Circuit BoardPCB是印刷电路板,是一种用于将电子器件连接在一起的基板,通常由绝缘材料制成。

电路板组成PCB通常由导电层、绝缘层和支撑层组成,其中导电层用于传输电信号,绝缘层用于隔离导电层,支撑层则用于支撑整个电路板。

设计电路图制作裸板光绘与刻板将铜箔粘贴在绝缘材料上,形成导电层。

使用光绘机将电路图绘制在铜箔上,形成电路图形。

03pcb制作流程简介02 01根据产品需求,使用EDA设计软件绘制电路图。

通过蚀刻工艺将不需要的铜箔去除,形成所需的电路图形。

蚀刻与去膜在电路导线上沉积一层锡/金,以提高导电性能和耐腐蚀性。

沉锡/金在电路板上涂抹阻焊剂,以防止焊接时短路。

印阻焊剂对电路板进行成型和钻孔加工,以满足实际应用需求。

成型与钻孔pcb制作流程简介实现电子设备的小型化和高效化PCB是实现电子设备内部器件连接的关键部件,其制作质量直接影响到电子设备的性能和可靠性。

pcb制作的重要性保障电子设备的稳定性和安全性PCB的制作质量直接关系到电子设备的稳定性和安全性,因为一旦出现短路或信号干扰等问题,就可能导致设备故障或损坏。

提升电子设备的品质和降低成本优秀的PCB制作工艺可以提高电子设备的品质和性能,同时降低制作成本和时间成本,提高市场竞争力。

02 pcb设计03优化板型结构PCB设计应优化板型结构,提高电路板的机械强度、电气性能和散热性能。

pcb设计基本原则01确保电路功能正常PCB设计应确保电路的功能正常,满足原始电路设计的要求。

02减少信号干扰为了减少信号干扰,PCB设计应尽量选择低噪声的器件,同时避免器件之间的相互干扰。

pcb设计流程PCB检查与优化对设计好的PCB进行检查,确保没有错误和不合理的地方,并进行优化改进。

PCB部分工序详解及注意事项

PCB部分工序详解及注意事项PCB(Printed Circuit Board)又称打印电路板,是电子产品中不可缺少的一个组成部分。

在电子产品的制造过程中,PCB工艺是十分重要的一部分。

以下是PCB工艺的详细解析及注意事项。

1.设计与制造准备PCB的设计是开始制造过程的第一步,需要使用电路设计软件进行原理图设计、布局布线、元件库管理等。

注意在设计过程中要遵循规范,确保电路板的可靠性和性能。

2.原材料准备PCB制造原材料包括基板、金属箔、光敏胶、阻焊油墨等。

基板可以选择FR-4、金属基板等,金属箔一般选用铜。

在这一步骤中,要验证原材料的质量,确保其符合要求。

3.板材切割板材切割是将大板材切割成多个小板材的过程。

切割要求精确,保证切割后的板材尺寸准确。

4.板表面处理板表面处理是为了去除杂质、增强沉金效果等。

常用的表面处理方法有化学清洗、机械磨砂、光刻以及浸金等。

表面处理的目的是为了提高电路板的可靠性和耐久性。

5.蚀刻蚀刻是将铜箔蚀刻成制定的线路形状的过程。

常用的蚀刻方法有湿法蚀刻和干法蚀刻。

在蚀刻过程中,要控制好蚀刻剂的浓度和时间,避免过蚀或欠蚀。

6.镀铜镀铜是为了增加线路的导电性能和保护线路不被氧化。

通过电化学方法,在铜箔表面镀一层铜。

在镀铜过程中需要控制好电流密度和镀铜时间,确保铜层的均匀性和厚度。

7.冲孔冲孔是为了在电路板上形成元件引脚的孔洞。

常用的冲孔方法有机械冲孔和激光冲孔。

在冲孔过程中要确保孔径准确,不得损坏板材。

8.焊接焊接是将元件连接到电路板上的过程。

焊接方法有手工焊接和机器焊接。

在焊接过程中,要控制好焊锡的温度和时间,避免焊接不良或短路等问题。

9.包覆胶包覆胶是为了保护电路板上的元件和线路,增强电路板的可靠性和稳定性。

常用的包覆胶有环氧树脂、硅胶等。

包覆胶需要控制好涂胶的厚度和均匀性。

10.后焊接处理后焊接处理包括焊盘复查、割锡、清洁、阻焊油墨涂覆等步骤。

焊盘复查是为了检查焊盘是否连接良好,割锡是为了去除多余的焊锡,清洁是为了去除焊接过程中产生的污垢,阻焊油墨涂覆是为了防止短路和氧化。

PCB板作业指导书

PCB板作业指导书作业指导书:PCB板制作流程一、概述PCB(Printed Circuit Board)板,即印刷电路板,是电子产品中必不可少的一个元件,用于搭建和连接电子器件之间的电路。

本指导书将介绍PCB板的制作流程,帮助读者了解PCB板的制作原理和步骤。

二、材料准备1. 基板:选择合适的基板材料,如玻璃纤维覆铜板(FR-4);2. 覆铜箔:覆盖在基板上,负责导电;3. 色漆层:覆盖在覆铜箔上,用于绝缘;4. 盖印:用于印刷电路图案;5. 化学物品:包括蚀刻剂、清洗剂、除锡剂等。

三、PCB板制作流程1. 设计电路图使用电子设计自动化(EDA)软件绘制电路图,按照电路需求连接元器件。

2. 展开PCB布局根据电路设计,使用电子布局自动化(ECAD)软件将电路图中的元器件展开布局,确定元器件的位置。

3. 生成PCB图案将展开后的PCB布局导入印制电路板(PCB)设计软件,生成PCB的图案。

4. 打样制作将生成的PCB图案导出到印刷文件(Gerber)中,并联系PCB制造商制作少量样品。

5. 检查样品收到样品后,检查PCB板上是否存在问题,如电路连通性、规格要求等。

6. 批量制作根据样品检查结果,确认无误后,与PCB制造商合作进行批量生产。

7. 蚀刻准备蚀刻设备和化学品。

根据PCB图案,将基板浸入蚀刻液中,将不需要的覆铜箔蚀刻掉,形成所需电路。

8. 清洗将蚀刻后的基板使用清洗剂清洗,去除残留的蚀刻液和其他杂质。

9. 除锡在需要焊接的区域,使用除锡剂去除覆铜箔上的锡层,以便后续焊接操作。

10. 涂胶将基板放入真空镀膜设备,涂布保护胶,以防止工作时发生短路。

11. 穿孔使用钻孔机对基板进行穿孔,以便安装元器件。

12. 安装元器件根据电路设计将元器件焊接到基板上,确保正确位置和方向。

13. 焊接使用焊接设备对元器件进行焊接,连接电路。

14. 清洗清洗已焊接的PCB板,去除焊接过程中产生的焊锡渣和其他污染物。

PCB制板工艺操作手册

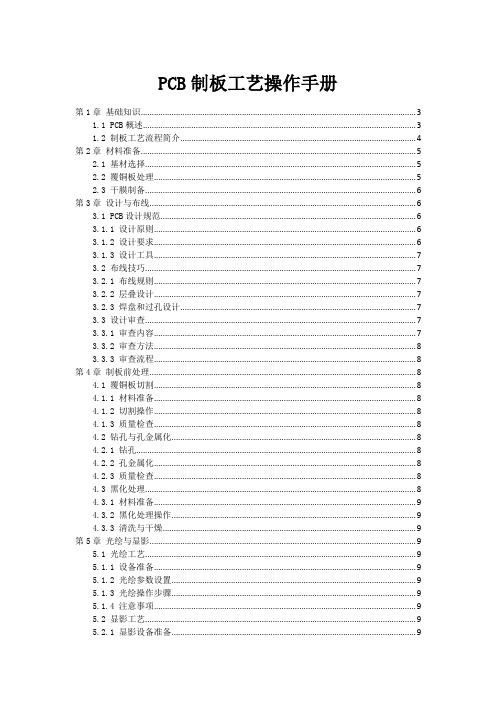

PCB制板工艺操作手册第1章基础知识 (3)1.1 PCB概述 (3)1.2 制板工艺流程简介 (4)第2章材料准备 (5)2.1 基材选择 (5)2.2 覆铜板处理 (5)2.3 干膜制备 (6)第3章设计与布线 (6)3.1 PCB设计规范 (6)3.1.1 设计原则 (6)3.1.2 设计要求 (6)3.1.3 设计工具 (7)3.2 布线技巧 (7)3.2.1 布线规则 (7)3.2.2 层叠设计 (7)3.2.3 焊盘和过孔设计 (7)3.3 设计审查 (7)3.3.1 审查内容 (7)3.3.2 审查方法 (8)3.3.3 审查流程 (8)第4章制板前处理 (8)4.1 覆铜板切割 (8)4.1.1 材料准备 (8)4.1.2 切割操作 (8)4.1.3 质量检查 (8)4.2 钻孔与孔金属化 (8)4.2.1 钻孔 (8)4.2.2 孔金属化 (8)4.2.3 质量检查 (8)4.3 黑化处理 (8)4.3.1 材料准备 (9)4.3.2 黑化处理操作 (9)4.3.3 清洗与干燥 (9)第5章光绘与显影 (9)5.1 光绘工艺 (9)5.1.1 设备准备 (9)5.1.2 光绘参数设置 (9)5.1.3 光绘操作步骤 (9)5.1.4 注意事项 (9)5.2 显影工艺 (9)5.2.1 显影设备准备 (9)5.2.3 显影操作步骤 (10)5.2.4 注意事项 (10)5.3 质量检查 (10)5.3.1 检查方法 (10)5.3.2 检查内容 (10)5.3.3 处理措施 (10)第6章化学镀与电镀 (10)6.1 化学镀铜 (10)6.1.1 原理概述 (10)6.1.2 化学镀铜溶液组成 (10)6.1.3 操作步骤 (11)6.1.4 注意事项 (11)6.2 电镀铜 (11)6.2.1 原理概述 (11)6.2.2 电镀铜溶液组成 (11)6.2.3 操作步骤 (11)6.2.4 注意事项 (11)6.3 电镀锡铅 (11)6.3.1 原理概述 (11)6.3.2 电镀锡铅溶液组成 (12)6.3.3 操作步骤 (12)6.3.4 注意事项 (12)第7章蚀刻与去膜 (12)7.1 蚀刻工艺 (12)7.1.1 蚀刻原理 (12)7.1.2 蚀刻前准备 (12)7.1.3 蚀刻操作 (12)7.1.4 蚀刻后处理 (12)7.2 去膜工艺 (13)7.2.1 去膜原理 (13)7.2.2 去膜前准备 (13)7.2.3 去膜操作 (13)7.2.4 去膜后处理 (13)7.3 质量检查 (13)7.3.1 蚀刻质量检查 (13)7.3.2 去膜质量检查 (13)7.3.3 异常处理 (13)第8章表面处理 (13)8.1 热风整平 (13)8.1.1 工艺简介 (14)8.1.2 工艺流程 (14)8.1.3 注意事项 (14)8.2 沉金处理 (14)8.2.2 工艺流程 (14)8.2.3 注意事项 (14)8.3 阻焊油墨印刷 (15)8.3.1 工艺简介 (15)8.3.2 工艺流程 (15)8.3.3 注意事项 (15)第9章焊接与组装 (15)9.1 表面贴装技术 (15)9.1.1 表面贴装概述 (15)9.1.2 焊膏印刷 (15)9.1.3 贴片 (16)9.1.4 回流焊接 (16)9.2 通孔焊接 (16)9.2.1 通孔焊接概述 (16)9.2.2 焊料选择 (16)9.2.3 焊接过程 (16)9.3 检验与返修 (16)9.3.1 检验 (16)9.3.2 返修 (17)第10章质量控制与验收 (17)10.1 制板过程质量控制 (17)10.1.1 制程参数监控 (17)10.1.2 在线检测 (17)10.1.3 抽样检测 (17)10.1.4 工艺优化与改进 (17)10.2 成品验收标准 (17)10.2.1 外观检查 (17)10.2.2 尺寸测量 (17)10.2.3 功能性测试 (17)10.2.4 无铅焊接适应性测试 (18)10.3 故障分析与排除方法 (18)10.3.1 故障分类 (18)10.3.2 故障原因分析 (18)10.3.3 故障排除方法 (18)10.3.4 预防措施 (18)第1章基础知识1.1 PCB概述印刷电路板(Printed Circuit Board,简称PCB)是电子设备中用于支撑和连接电子元件的一种基础组件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8

1.4 印刷電路板生產演進

單面板 以FeCl3氯化鐵浸泡蝕銅(俗稱洗板子), 孔洞 以鑽孔或沖床方式生產 雙面板 利用化學銅用以導通兩面線路 多層板 以壓技術將電路板導入多層線路, 增加電路 板功能及減少空間 BGA(Ball Grid Array) HDI(High Density Interconnect)

外層顯影

曝光後以碳酸鈉將未聚 合(線路、Pad)部分之乾 膜顯影去除。 水洗、烘乾

36

印刷電路板生產流程介紹13

代號 F30 製程名稱 電鍍(鍍 銅/錫) 作業說明 依客戶所需之銅厚,藉 由電鍍面積、整流器、 電鍍時間之設定。以達 成客戶規範。 一般要求Min. 0.8mil。 鍍銅後表面鍍錫,藉以 保護銅面。 圖示 機台圖示

1

制程說明 課程

訓練目標:

1.訓練課程結束時,能認知電路板之製造流程及應 用, 並了解印刷電路板之定義及其制造用料流程。 2.配合基礎輪班及實務訓練,進一步得到驗證,加 速個人成長 3.課程結束後回到工作崗位中,學員可以運用所學之 認識,於工作中有效運用。

2

課程名稱: 制程說明

訓練對象: 教材編修人:

镀金

化鎳金

SMOBC

F50

抗氧化 or 镀银

水平喷锡 .前处理 .喷锡 .后清洗

F4G F5A/F5B F51/F53/F54

文字印刷 后灌孔

F60

二次孔钻孔

成型

F75

.电测 .数孔

F80

成品检验 AQL 板翘检查 .客服 AQL

F87

镀银

F80

F80

F84

ENTEK 抗氧化 二次成验

F80

F8Q

.包装 出货

7

1.3 印刷電路板

印刷電路板(P.C.B.):Printed Circuit Board or Printed Wiring Board 將電子線路印刷在一基板上,此一基板覆著一層 很薄的銅箔,經由銅箔蝕刻,形成所需之線路,蝕 刻後留在基板上之銅箔導體,替代原本之導線,形 成一完整之印刷電路板。

公佈日期:2002年06月20日 修訂日期:2007年01月26日第3次修訂

3

目

錄

一.前言……………………………6

二.產品介紹………………………14

三.主要原物料介紹………………19

四.制造流程介紹…………………23

4

一. 前言

印刷電路板歷史 印刷電路板介紹

5

1.1 印刷電路板歷史

十八世紀已有利用印刷線路導通之觀念產生。 1903年英國Hansen得到英國專利,開始印刷電路板之歷史。 1920~1930於英美專利中已有將合成樹脂板上的印刷導體, 作為收音機配線之案例。 第二次世界大戰中美國軍方因需求極大而積極將上述觀念予 以研究改良以符合大量軍用品所需。戰後為使電子各種電子 機器大量製造印刷電路板需求量更形增加使印刷電路板之量 產更為迫切。 1945英國Globe Union將收音機以印刷電路板量產成功。 1947年美國Signal Corp.採用銅箔基板(CCL)輔引用光蝕技術 使得印刷電路板線路之精密與均一性得到改善,使得印刷電路 板得以大量生產。隨著多家業者投入,技術之精進,而確立印 刷電路板今日之地位。

電器產品:電視、隨身聽、音響、PC Game

各型電腦:超級電腦、迷你電腦、工作站腦

個人電腦...........

電腦週邊設備:影印機、磁碟機、印表機、

各種介面卡.........

通訊器材:大哥大、B.B.CALL、

數據機(Modem)、交換機........

16

電路板的用途

零組件:汽車、飛機、太空梭、衛星等。 各型工業用器材:監控器材、醫療儀器、 金融IC卡.… 總之 電路板廣泛地用在電腦、辦公室自 動化、家用電器、通信、交通、醫藥、國防.. 等方面;置身於地球村的人類可謂與之休戚 相關,不可欠缺。

訓練大綱

課程名稱: 制程說明 合計 120分鐘

1.訓練目的: 5分鐘 使人員於<<制程說明>>之學習,認知電路板之製造流程及應用, 為以後的工作打下良好的基礎. 2.訓練課程內容摘要: 90分鐘 2.1 前言 2.2 廠品介紹 2.3 主要原物料介紹 2.4 製造流程介紹 3.訓練課程案例說明: 10分鐘 4.訓練實施異常檢討與改善對策建議: 10分鐘 5.意見交流與訓練成績評核: 5分鐘 5.1 評核完成應即公佈解答及進行題意探討,使學員知錯改正達到訓練之目的 6.備註: 6.1訓練實施方式:(請勾選) ■ FJT課堂教學 □ OJT現場教學 □ 公佈欄教學 6.2凡電子公佈欄教學,網路課程教學,卷宗教學除實施方式因教材特性不同外 皆歸類於公佈欄教學!

影像轉移製程

光阻劑:乾膜及油墨

干膜

化學藥液

酸性蝕刻液、黑化槽液、化學鍍銅液、電鍍銅液CuSO4、 鹼性蝕刻液、碳酸鈉、Entek

鑽頭、銑刀

21

四. 製程流程介紹

流程圖 製程介紹

22

4.1 PCB Flow Chart

外层

内层

铜箔基板进料检验

M01

外层

F05

钻孔 去毛边/除胶渣 化学镀铜 干膜进料检验 油墨防焊

34

印刷電路板生產流程介紹11

代號 F15 製程名稱 外層影像 轉移 前處 理r 作業說明 表面刷磨處理,增加乾 膜附著力 圖示 機台圖示

F15

外層貼膜

於PTH後表面刷磨清潔 後貼乾膜

35

印刷電路板生產流程介紹12

代號

Fቤተ መጻሕፍቲ ባይዱ5

製程名稱

外層曝光

作業說明

分以手動或自動曝光機 生產

圖示

機台圖示

A/W

F15

6

1.2 印刷電路板介紹

於電力的應用過程,有一必要條件,即電需透過 連接各種器材(Device)或元件的迴路才可產生功能,

一個迴路中往往需連接很多不同的元件以完成我們所

需的效果。 傳統費時的接線作業被發展為印刷電路板,印刷 電路板能提供一元件與元件間線路相互連接的方法, 而基板又能做為元件與導線之支架,且易於利用機械 生產,因此許多相同線路的電路板都可以以相同的方 法製造。

M10

PE沖孔

以預設之標靶,利用PE 沖孔機之CCD找出標靶, 合乎公差後沖孔

29

印刷電路板生產流程介紹6

代號 M30 製程名稱 AOI檢測 作業說明 以光學原理將內層板與 CAM連線,檢查板面線 路品質、斷路及短路 圖示 機台圖示

M90

氧化處理

將銅面氧化處理,使其 粗化及氧化處理,以增 加與基材之附著力 現有垂直與水平生產型 態

F8Q

24

4.2 印刷電路板生產流程介紹1

代號 M01 製程名稱 裁板 作業說明 將銅箔基板CCL利用裁 切機裁切所需尺寸 圖示 機台圖示

25

印刷電路板生產流程介紹2

代號 製程名稱 作業說明 圖示 機台圖示 M10 內層影像轉 移 前處理 銅箔表面清潔,增加 光阻與銅箔附著

干膜貼膜

將乾膜(光阻劑)以熱 壓方式黏附於板面上

26

印刷電路板生產流程介紹3

代號 M10 製程名稱 滾輪塗佈 作業說明 將油墨(光阻劑)以滾 輪塗佈方式附著於 板面並利用紅外線 IR烘乾 圖示 機台圖示

M10

內層曝光

利用底片(A/W)以 UV光將所需之影像 移轉於板面上。 曝光機有手動及自 動兩種型式 UV光源亦可分為平 行光及非平行光

底片A/W

錫面

37

印刷電路板生產流程介紹14

代號 F35 製程名稱 外層干膜 剝膜 作業說明 以氫氧化鈉溶液將板面 殘留之乾膜全部去除。 圖示 機台圖示

F35

外層蝕銅

將乾膜剝除後之底銅(未 被錫覆蓋),以蝕刻液將 底銅咬蝕去除

38

印刷電路板生產流程介紹15

代號 F35 製程名稱 外層剝錫 作業說明 以剝錫液將表面電鍍錫 去除。 圖示 機台圖示

17

三.主要原物料介紹

製程原物料 電子材料整合

18

3.1 印刷電路板使用原料

1)銅箔(Copper Foil):

標示厚度計算式:

厚度(mils)=1.35×面積箔重(oz/ft )

2

外觀:光滑面、粗糙面。 厚度:H oz、1 oz、2 oz…...

2)基材(Prepreg) 又稱預浸材

融熔玻璃漿→玻璃絲→玻璃紗→玻璃布 (Glass Fiber) + 環氧樹脂 基材

(Epoxy)

3)銅箔基板(Copper Clad Laminates):

將銅箔及基材壓合後稱為基板CCL

19

3.1 印刷電路板使用原料

藍色油墨

影像轉移製程

抗焊漆: 油墨(顏色:綠、藍、紅、黃、黑)

鍍金液

氰化鉀:電鍍金、化學鍍鎳金

綠色油墨

錫鉛

錫鉛條: 錫鉛比63/37

錫鉛條

20

3.1 印刷電路板使用物料

F30

电镀(镀铜/锡) 外层蚀刻 .干膜剥膜 .蚀铜 .剥锡

防焊油墨进料检验 油墨防焊

F35

氧化处理

F43/

铜箔进料检验

L20

.前处理 前灌孔 .印刷,涂布,静电喷涂 .曝光 .显影 .S/R Inspection .后烘烤

F44/ F47

压合 .X-Ray 钻靶 .成型裁边 .園角磨邊清洗

23

F4F

F05

鑽孔

依客戶設計所需之各種 不同孔徑,藉由鑽孔機 鑽孔程式完成。機械鑽 孔最小孔徑可達8mil。

33

印刷電路板生產流程介紹10

代號

F09

製程名稱

去毛邊 / 除膠渣

作業說明

以刷輪及超音波水洗去 除板面級板內之雜質。