连铸板坯去毛刺机

连铸去毛刺机操作规程

连铸去毛刺机操作规程1. 引言连铸去毛刺机是一种常用于金属加工过程中去除铸件表面毛刺的设备。

本操作规程旨在确保操作人员能够正确、安全地操作连铸去毛刺机,保障操作的质量和效率。

2. 操作准备在操作连铸去毛刺机之前,应进行以下准备工作:•确认机器是否处于正常工作状态;•检查连铸去毛刺机的刀具是否锋利,如有损坏应及时更换;•确定需要去除毛刺的铸件是否符合尺寸和重量的要求;•穿戴个人防护装备,包括安全眼镜、手套和耳塞。

3. 操作步骤步骤1:调整连铸去毛刺机1.1. 打开连铸去毛刺机的电源开关。

1.2. 调整刀具高度和轮胎回转速度,确保适应不同铸件。

1.3. 调试操作:启动连铸去毛刺机并观察刀具和轮胎的运行情况,确保各部件协调工作。

步骤2:安全操作2.1. 确保操作人员和附近工作人员没有杂物和障碍物。

2.2. 确保有足够的工作空间,避免其他人在操作过程中靠近工作区域。

2.3. 使用合适的固定装置将铸件固定在工作平台上,确保铸件不会滑动或倾斜。

步骤3:进行去毛刺操作3.1. 将铸件放置在工作平台上,并确保其安全固定。

3.2. 按下操作按钮启动连铸去毛刺机,开始去除毛刺。

3.3. 轻轻将铸件推向刀具,确保刀具与铸件的表面接触。

3.4. 在操作过程中,保持适当的速度和压力,避免过快或过慢,以达到最佳效果。

3.5. 一次只处理一个铸件,以确保连铸去毛刺机的稳定运行和效率。

步骤4:安全结束操作4.1. 在操作完成后,及时关闭连铸去毛刺机的电源开关。

4.2. 清理工作区域,确保没有遗留的金属切削屑和铸件。

4.3. 检查刀具和轮胎的磨损情况,如有需要,及时更换或维修。

4.4. 将个人防护装备放置在规定的存放位置。

4. 维护与保养为了延长连铸去毛刺机的使用寿命并确保其正常运行,需要定期进行维护与保养工作。

具体维护与保养工作如下:•定期清洁机器内外部,清除铁屑和灰尘;•定期润滑机器的各个部件,确保运行平稳;•检查电气部件的接触情况,如有异常及时修理;•定期检查刀具的磨损程度,及时更换刀具;•定期检查轮胎的回转速度和压力,确保工作正常;•做好记录,记录维护与保养的时间和内容。

板坯去毛刺机浅析

板坯去毛刺机浅析张猛(炼钢作业区连铸甲班钳工)【摘要】本文介绍了连铸板坯毛刺的形成及去毛刺机的工作原理,分析了板坯去毛刺机在工作中存在的机械故障。

【关键词】去毛刺机机械故障前言现代化的大型板坯连铸设备一般均采用火焰切割机将铸坯切割的方式定尺分段,以满足轧制工艺要求。

切割过程中产生的氧化渣在随融熔钢液流动时往往会漫延至切割缝下沿两侧,并附着在铸坯下表面形成毛刺。

这种毛刺中含有较多的氧化渣成分,硬而疏松,表面粗糙不平,其中还可能包容硬度极高的颗粒。

在随后的输出及进入下一道工序时,这种毛刺不仪可能对辊道、轧辊等设备造成诸如撞击、辊面划伤、辊身裂纹等伤害,而且由于氧化渣会夹杂在热轧钢板的首尾部而影响轧材的质量,降低成材率。

因此,毛刺必须在铸坯火焰切割以后马上去除,完成这一工序的设备称为去毛刺机。

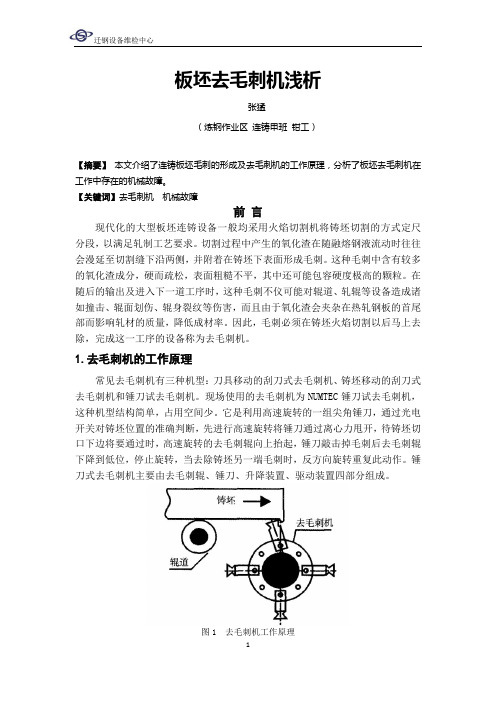

1.去毛刺机的工作原理常见去毛刺机有三种机型:刀具移动的刮刀式去毛刺机、铸坯移动的刮刀式去毛刺机和锤刀试去毛刺机。

现场使用的去毛刺机为NUMTEC锤刀试去毛刺机,这种机型结构简单,占用空间少。

它是利用高速旋转的一组尖角锤刀,通过光电开关对铸坯位置的准确判断,先进行高速旋转将锤刀通过离心力甩开,待铸坯切口下边将要通过时,高速旋转的去毛刺辊向上抬起,锤刀敲击掉毛刺后去毛刺辊下降到低位,停止旋转,当去除铸坯另一端毛刺时,反方向旋转重复此动作。

锤刀式去毛刺机主要由去毛刺辊、锤刀、升降装置、驱动装置四部分组成。

图1 去毛刺机工作原理图2 去毛刺机设备简图1.支座2.提升液压缸3.传动轴4.锤刀5.电机2.去毛刺机的常见问题及机械故障2.1去毛刺不净或去毛刺过多影响去毛刺效果的主要因素有锤刀的磨损、铸坯的钢种变换。

如遇去毛刺机打不净时应检查去毛刺机参数设置是否正常和传动系统各部位的运行情况。

检查锤刀的切削边磨损情况。

一旦锤刀的磨损量超过3 mm 或者在线使用12个月以上,必须更换锤刀。

轴杆和间隔套应随锤子一起更换以保证去毛刺精度。

板坯连铸锤刀式去毛刺机的结构改进

采用火焰切割机进行在线定尺切割时 ,被切

割铸 坯首 尾两端 的下部 会产 生火焰 切割 毛刺 ,这 种 毛刺不仅 会 对送 坯 辊 道及 轧 辊 造成 较 大 伤 害 , 如辊 面龟 裂 、剥 落 、表 面划 伤等 ,而且还 影 响轧

0前 言

近 年来铸 坯 直接 热 送 技 术 发展 迅 速 ,热 装 、 热送 比不断 提高 ,对无 缺陷铸坯 的需 求量 也随 之 增大 ,在线 将毛 刺去除 已成 为铸 坯 生产工艺 中不

可缺少 的环 节 。

馨霎 茎

生 的火焰切 割毛刺 。

因' 坯轧 此在 被 铸

锤 刀式去 毛刺设 备 布置在火 焰切割 机之 后 的

・ቤተ መጻሕፍቲ ባይዱ

6 ・ 6

重 型 机 械

2 1 . 0 2NO2

・

技 术 改造 ・

板坯 连铸 锤 刀式 去 毛 刺机 的结 构改 进

蔡 军党 ,马 波 ,成法坤 ,马彬峰 ,李 鹏 ,贺平均

( 中国重型机械研 究院有限公 司 ,陕西 西安 7 0 3 ) 10 2

摘

要 :在线锤刀式去毛刺机驱动 系统结构复杂及去毛刺率低 ,本文对去毛刺机 的传 动系统结构

Ab ta t S n e te sr cu eo e o gn l n i eh mme n d b ri g ma h n sc mpe n sd b  ̄一 s r c : i c h tu t r f h r ia l a t i o n r i e u r c ie i o lx a d i e u k n t ig efc ie e s i lw, h t cu e o e d i es se f r h r vo sma h n a mp o e n f t n s s o t e s u t r ft r y tm e p e iu c ie w si r v d,la ig o t h e v r h v ot e vn u e t h d a l a d tp r k n e u t n g a o ;a d t ec n e t gh l n t e h mme n f s mo i e y r ui b n — e b a e a d r d ci e rb x n o n ci oe o a c y o h n h rk i wa d f d, e i rp a ig t e o g n l i u a oe w t l th l ,w ih i u e o c mb n a e lcn h r i a r lrh l i a so oe i cc h h c s s d t o ie a h mme n f i h oa r k i w t t e r tr e h y d s n t e r l ra d h s t e a i t o ic e s h to e o e h mme nf n t e v ria i cin t h ic o h ol n a h b l y t n r a e t e srk ft a e i h rk i o h e t l r t o te e c d e o ln i h f o g p n s at h e c i e g e t e u e h c ac e n b l ts r c n d b ri g p o e s o e e .T e n w ma h n r al r d c d t e s rth s o i e u f e i e u rn r c s ,l w r d y l a

旋转锤式连铸坯去毛刺机控制分析与改进

• 9 •唐钢不锈钢公司的三座板坯连铸机共配置了进口Numtec公司及国产南瑞公司生产的两台旋转锤式去毛刺机,由于工艺、现场环境及设备本身原因,两台去毛刺机存在故障率高和国产去毛刺机不能投入使用的问题。

在对去毛刺机控制机理及程序进行分析的基础上通过采取增加精度检测功能、对控制程序进行改进、制定设备精度标准等措施,实现了两台去毛刺机长周期、稳定运行,满足了不同钢种去毛刺的质量要求。

1 生产及设备现状唐钢不锈钢公司最初安装了一台进口的Numtec旋转锤式去毛刺机,随着马口铁等品种钢坯的生产并逐步加大去毛刺力度后,毛刺机故障率越来越高,经多次寻求外方技术支持也没有得到彻底解决。

后来,在1、2号连铸机公共辊道上增上了一台国产南瑞公司生产的去毛刺机,经过1年多的调试逐渐暴露出安装位置不合理、毛刺去不净等问题,始终不能正常投入使用。

两台去毛刺机工作原理相同,主要包括:去毛刺主轴及304个飞锤、驱动飞锤升降的两侧液压缸、驱动主轴旋转的变频电机、检测铸坯的两个光电开关、油缸升降限位等,均采用西门子S7-300PLC控制系统,配套液压阀台。

两台去毛刺机控制系统之间没有通讯。

2 控制机理分析以连铸机头部去毛刺为例进行说明,如图1、2所示。

当铸坯头部到达1号光电时,PLC驱动去毛刺辊开始正转,铸坯头部到达2号光电时,按照铸坯经过1、2号关电的时间差和现场距离计算出铸坯当时的运行速度,依此速度为基准并考虑去毛刺辊的上升速度,提前计算出去毛刺辊上升的准确时刻,最终保证去毛刺辊上的锤刀打击在铸坯头部150毫米的区域内,完成头部去毛刺后,去毛刺辊落下。

铸坯尾部去毛刺的机理与头部相同。

去毛刺辊铸坯光电1铸坯运行方向运输辊道上表面光电2图1 铸坯头部到达1号光电示意图铸坯运行方向光电1光电2运输辊道上表面铸坯去毛刺辊图2 铸坯头部去毛刺示意图以连铸机头部去毛刺为例进行说明,如图1、图2所示,当铸坯头部到达1号光电,PLC驱动变频器毛刺辊正转,铸坯头部到达2号光电时,按照铸坯到达1、2号关电的时间和现场距离,计算出铸坯运行速度,PLC按照铸坯继续匀速前进,根据去毛刺辊上升速度,提前计算出去毛刺辊上升的时刻,最终达到去毛刺上锤刀打击头部150毫米内区域,去毛刺后毛刺辊落下;尾部去毛刺与头部同理。

板坯去毛刺机的改进

1引 育

连铸 坯通 常采 用火 焰切 割 的方 式 定尺分 段 , 以满足 轧 钢 工艺 的要 求 。连 铸 坯在火 焰切割过 程 中熔 融金属 流经切 口下表 面 时冷却形 成倒三 角状 的凸起, 称 为毛刺 。毛刺 的尖 端锐 利, 在钢 坯运 输过 程 中会 划 伤辊道 表 面, 轧制过 程 在 中会 形成 疤痕 , 影响钢 材质 量 。所 以, 们就 需要 在火焰 切割 之后 立 即去掉 毛 我 刺, 这就 需 要 用到 去 毛刺 机 了。 安钢第 一炼 轧厂 为 了提 高 板坯质 量, 2 0 年 在二 切之 后安 装 了一套德 于 06 国GG e a去毛 刺机 。该 机是 铸坯 移动 的刮 刀式 去毛 刺机 ( 结构简 图如 图 1 , 其 ) 由毛 刺 辊 、升 降 气 囊 、旋 转 电 机 、刀 头 气 缸 、定 位 气 缸 、 摆 臂 、 摆 臂 液压缸 等组 成 。它 去毛 刺 的基本 过程 是先 由控 制柜控 制光 电管将板 坯 固定在 要求位 置, 降气囊将 机 体连 同刮 刀提升 到板 坯下 面, 升 刮刀 是 由1个带 有圆 盘 7 状 刀盘 的气 缸并排 组成 的, 刀盘 在气 压 的作用 下升 出来 与板坯 下 面紧贴 , 后 然 摆 臂在 液压 缸 的带动 下 向前 拨动板 坯 , 坯 向前移 动, 板 毛刺就 被 刮刀 刮下 来 。 气 囊放气, 毛刺辊 下 降, 刀头 又在气 压作用 下回 缩到最低 位, 电机 的带动 下毛 在 刺辊 旋转, 将去下 的毛刺 转到 下面的毛 刺坑里 , 毛刺 辊转 到正上 位停 止, 成一 完 次 去毛 刺过 程 ( 工作 简 图如 图 2 其 )。 2去 毛刺 机运 行 中出现 的 问题 在 刚开始 的两个 月, 去毛 刺机运 转 的还算 正常 , 毛刺 去的也 比较干 净彻底 , 基本 上没 出什 么大 的问题 。正 当大 家 以为毛 刺 机运转 正 常 了的 时候 , 的 问 它 题在 快节奏 生产 中不 断地 冒 出来 了。首先 出现 的 问题就 是有 的刀头 气缸 升不 到位, 这样就让 刮刀 出现缺 口, 响 了去 毛刺 的效果 : 影 再就 是刀头 气缸虽 然都 能 升到位但 到 了将 毛刺转 到毛刺 坑里 的时候 , 有的 刀头气缸 活塞 杆出现 随重力 升 出的现 象, 在转 动到 低位 的时 候拌住 了毛 刺辊 基础框 架 , 使毛 刺辊 无法 正 常复 位, 导致 去毛刺 机无 法继 续工 作 : 还有 就是 出现在 生产 过程 当 中刀头 气缸 突然 崩 出 来, 直接 导致 去 毛刺 机 瘫痪 。当时 一个 班 去毛 刺机 就 会 出现 4 5次故 ~ 障 , 要更 换刀 头汽 缸 1 需 ~2个 , 但影 响生 产, 不 还提 高 了备 件消 耗 。 3对 运 行中 出现 的 问题进 行 分析 针于 以上 的 问题 逐 个进 行分 析 : () 1刀头 气缸 上升不 到位 , 有两 个原 因, 一个就 是气 缸 内泄, 从下腔 往上 腔

2300连铸板坯毛刺去不净原因分析及对策何凯

2300连铸板坯毛刺去不净原因分析及对策何凯发布时间:2021-12-30T02:46:29.797Z 来源:基层建设2021年第28期作者:何凯[导读] 介绍了宝钢湛江钢铁有限公司炼钢厂2300板坯锯齿形去毛刺机在使用中去毛刺情况宝钢湛江钢铁有限公司-炼钢厂湛江 524000摘要:介绍了宝钢湛江钢铁有限公司炼钢厂2300板坯锯齿形去毛刺机在使用中去毛刺情况,为了解决板坯毛刺问题,本文主要从板坯去毛刺原理进行分析,通过分析去毛刺去不净原因,确定影响板坯去毛刺的因素,并针对板坯毛刺去不净因素提出了合理的措施与对策,采取了这些措施后,板坯毛刺去不净现象明显减少,毛刺去净率得到控制,目前可以稳定在95%左右,处于非常好的状态。

关键词:连铸板坯毛刺机去净率1 前言自湛江炼钢厂2300连铸投产以来,两个流去毛刺机均频繁的出现了毛刺去除不净的功能障碍,并由此带来了增加手清人工去除毛刺的工作量、影响板坯热送率、影响炼钢厂库存结构、给后道工序轧制钢板造成质量影响等诸多的问题。

因此,有必要对板坯毛刺去不净的原因进行研究,以便采取措施提高板坯毛刺去净率、进而降低手清工作量、提高板坯热送率、降低带毛刺板坯下线对炼钢库存的影响、降低带毛刺板坯给后道工序轧制钢板造成质量影响。

2 宝钢湛江钢铁2300连铸毛刺机基本结构及原理去毛刺机采用的是辽宁斯蒂尔制造的锯齿形去毛刺机,整体由冷却系统、液压系统、去毛刺机本体、电控系统构成。

其中,去毛刺机本体是去毛刺机的核心,主要包括锯齿形刮刀、刀座、活动机体、横梁箱体、机座、液压马达驱动机构、液压翻转机构及液压升降机构等。

2300毛刺机一共有19个刀座组件,刀座组件由刀片、刀座、弹簧、固定套组成,每个刀座上用螺栓安装有三个锯齿形刀片。

由安装在锯齿形去毛刺机上的液压马达驱动锯齿形刮刀横向往复运动,同时由输送辊道驱动板坯纵向运动,靠铸坯移动时锯齿形刮刀横向主动锯切板坯毛刺与锯齿形刮刀纵向被动刮削板坯毛刺复合切削的结果将板坯毛刺去除。

连铸板坯去毛刺机

连铸板坯去毛刺机一:性能概述去毛刺机是炼钢生产线上一种用于铲除钢坯气割边口上的钢渣的专用设备,钢坯在浇铸成形后,均要按一定长度分段切割开来,然后进入传送辊道,由于切割时切口边上粘连有一条不规则的钢渣(简称钢坯毛刺),这种钢的气化物硬度较大,轧钢时可能不规则地嵌入钢板中,导致有相当长的一段钢板的表面质量不符合轧钢要求。

ZMD系列刮刀式连铸板坯去毛刺机是我公司在吸收国内外先进技术的基础上,经过自主设计开发出的一种专用设备,可适应板坯宽度由400mm至3250mm,它能有效地快速将钢坯毛刺铲去,以提高轧钢成品的表面质量及成品率。

去毛刺机采用专用刮刀去除毛刺,去毛刺率达到96 %以上,对宽板坯传送过程中出现的钢坯断面变形有自动适应能力,同时还可以用于二次切割后的短板坯去毛刺,比较其他类型的工艺方法,去毛刺率大大提高,而且设备稳定性,可靠性更高,而且占地面积小,更适合国内生产现状。

在去毛刺机研发过程中采用了多项自行开发的技术,使去毛刺机工作故障率大大降低,刮刀寿命明显提高,经过实际检验,在工作稳定性、去毛刺效率、刮刀使用寿命等方面已经优于进口设备。

另外,为了满足用户需要,我公司还设计了QM型双面刮刀式连铸板坯去毛刺机,适用于要求板坯上下双面去除毛刺的场合,QM型去毛刺机设备现已经成功在不锈钢厂投入运行。

二:去毛刺机设备的结构:去毛刺机由机架、气动去毛刺横梁、液压摆臂驱动设备、毛刺废物接收设备、电气系统设备及位置检测开关等组成。

是机电液气一体化的设备。

机架包括:机架、驱动液压油缸、助推摆臂等设备,去毛刺横梁包括:横梁气动升降装置、水冷横梁、横梁旋转气动装置、气动升降刮刀等设备,刮刀刀片由耐热特殊钢制造。

液压设备包括:液压缸、油箱、液压油泵、阀、附件、联接油管等。

毛刺接收设备包括:挡板、料斗平车、废毛刺接收料斗等。

料斗平车可以使用电动平车,也可以使用电动卷扬拖动或气动缸推动的平车等。

电气设备:包括控制柜、集控操作台、就地操作台、限位开关、板坯检测光电开关等。

去毛刺机生产规程

去毛刺机生产规程一作用连铸板坯采用火焰切割机进行在线切割,在切割铸坯首尾两端的下边会产生火焰切割毛刺,这种毛刺不仅对送坯辊道及轧辊造成较大伤害,而且对最终轧制质量带来不良影响,因此采用去毛刺机去掉切割毛刺。

二去毛刺机控制系统的组成2.1 去毛刺辊传动控制控制系统要在各种方式下控制去毛刺辊的升降、正反向转动。

主体部分分两流采用SIMENS S5-105U PLC分别控制,其中一流出现故障时不会影响另一流的工作。

去毛刺机的检测信号、控制命令送入PLC运算,对去毛刺机系统进行控制。

板坯检测采用冷金属检测仪(光电管)经过N-90系统给PLC以相应控制信号。

去毛刺辊正反向转动由电机带动,升降由液压装置传动。

去掉的毛刺掉入收集箱后,达到一定数量时由台车运出。

台车为两流共用。

台车电气控制不经过PLC,为手动操作。

2.2 冷却水系统冷却水系统主要是由电磁阀、手动截阀等构成,其目的是向去毛刺辊颈处喷水,以防高温铸坯通过去毛刺辊时轴承过热。

当铸坯接近去毛刺辊时,电磁阀接电,冷却水导通,铸坯离去后,电磁阀关闭,冷却水截止。

在电磁阀处另设有旁路,当电磁阀出现故障时,可用手动操作调节喷淋水量。

三去毛刺机控制过程3.1 自动控制过程当去毛刺辊道在自动方式下并且去毛刺机也选为自动方式时,当铸坯头部通过去毛刺辊道1#光电管时,N-90系统控制去毛刺辊道由高速转为低速,同时发出去毛刺辊顺时针旋转命令到PLC,PLC控制去毛刺辊开始正转,冷却水电磁阀打开喷水,此时去毛刺辊旋转方向与铸坯传送方向一致。

铸坯进一步向前运送,当其头部到达去毛刺辊道2#光电管时,N-90系统发出去毛刺辊上升信号到PLC,PLC控制液压系统上升电磁阀得电,在液压缸作用下去毛刺辊开始上升,并对铸坯头部下边沿的切割毛刺进行清理,到上升到位极限后,延时三秒,去毛刺辊上升电磁阀失电,下降电磁阀得电,去毛刺辊开始下降。

当收到下降到位极限后,去毛刺辊停止。

铸坯继续向前,运行到坯尾通过1#光电管时,N-90系统发出去毛刺辊反时针旋转命令给PLC,PLC控制去毛刺辊反转,其方向与铸坯传送方向相反。