板坯连铸机结构设计

板坯连铸机二冷扇形段设计

其他液压夹紧扇形段 f 如第 2 种和第 5 种) 不同之 处 是 ,前述扇 形段 上下框 架辊 缝锥 度靠 导 向柱 间 隙

调 整 。而这种 扇形段 是 靠导 向柱连 接铰链 ,扇 形段

图 5 芯 轴 式 辊

人 口侧的两个导向柱是单铰链 ,出口侧的两个导向 柱是双铰链。由于采用 了铰链连接 ,使锥度调整范 围变 大 。

‘

图 2 J P公 司 的 液压 夹 紧 扇 形 段 S

() 奥钢 联 第三 代 s R 5 MA T扇 形段

它 的特点

芯 轴 式 辊 芯 轴 式 辊 是 用 键 将 辊 套 与 芯 轴 连

和第 2 种类似 ,不同的是第 2 种的扇形段每对驱动 辊有两个压下液压缸 ,而该扇形段 中间 1 对驱动辊 只有 1 个压下液压缸 ( 图 3 。其上框架的升 降 见 ) 用 标准 阀 ( 开关 阀)控 制 。

鼓肚变形。因此只能采用大辊径 ,但因辊间距也随

之增大 ,同样会严重影响铸坯质量。

()辊 子 结构形 式及其特 点 1

辊 子根 据其结 构及 支承形 式 可分为 几种 ,下 面

1 4

麟

、 年 第 、 急15 1 2 辩I 4 ,  ̄

y . @ f cm zs c Lo j h

图 9 () a) F I0 =. 5

虽然整体式分段辊可采用较细的材料 ,但是由 于 形状 复杂 ,加 工 精度 高 ,此外 ,整体 式分 段 辊必 须使用剖分式轴承 ,大大增加 了成本 ( 见图 6 。 ) 而芯轴式辊相对于整体辊的一个优点是分段较

为方便 ,几段 辊 套用 键与 一根 芯轴 连接 ,轴 承安装 在 支 点上 ( 图 7 。显 然 芯 轴式 辊 的加 工 ,热 处 见 ) 理及 装配 难度 都小 于 整体 辊 。

1600mm不锈钢板坯连铸机结晶器设计

2 结构形 式及特 点

该 结 晶器 采 用 平 行 直 板 式 结 构 ,主要 生 产 厚

1 0mm 和 2 0m 规 格 的不 锈 钢 板 坯 。结 晶 器 铜 8 0 m

1 上弹簧 座 ;2 一 一活 塞杆 ;3 防尘环 ;4 ~ 一盖板 ;5 一上拉

杆 ;6 一锁紧螺母 ;7 一底垫 ;8 一球 面轴 承 ;9 一垫 圈;l一 O 上压盖 ;1一下拉杆 ;1一下 弹簧座 ;1一螺栓 ;1一下压 1 2 3 4

紧力夹紧窄边铜板 ,既保证有足够的夹紧力 ,又不

会 损 坏铜板 车 身 。夹紧装 置用 液压 装置 顶 开 ,顶 开 时活 动侧 水箱 沿着左 右 支承框 架 上 的左 右 滑动导 向

螺栓 向外 移 动 6 9m ~ m,在 宽 、窄边 铜 板 之 间形 成

必要 的调 宽和 维修 间隙 。

窄边部件 及足 辊 主要 由窄边本 体和 窄边 足辊 组 成 ,窄边本 体又 由支撑 板 、压板 和铜板 组成 。铜 板 的材 质与性 能 同宽边部 件 中的铜板 相 同 ,不 同 的

可采用 更换结 晶器 或在 线停机 调 宽 2 方法 。 种

是 为 防止调 锥度 时磨 损 窄边 ,在宽 向侧 面 上镀 N。 i 压板 为焊接 件结构 ,它与铜 板把合 在一起 ,当铜板 磨 损需 修磨 时 ,可 整 体 更换 ,当 与支 承 板 连接 上

盖 ,调节 螺母 和止挡 插 板等组 成 ( 图 2 。 见 )

固定侧 和 活动侧 冷却 水箱 用 4根拉 杆将 窄边 铜

板夹 紧 ( 图 3 。拉杆一端用螺母压在 内弧侧冷 见 ) 却水箱的外壁上 ,另一侧通过蝶形弹簧将外弧冷却 水箱压紧。由于蝶形弹簧力是预先设定的 , 以不 所 论在调宽或不调宽的浇注过程 中都能将窄边紧紧夹 住 。在调宽结束后 ,活塞杆后退 ,前后冷却水箱恢 复到蝶形弹簧所设定的夹紧力状态。 装 配 时首先 旋转 拉杆 使轴 与活 塞杆 相联 接 ,并 拉紧固定侧水箱和活动侧水箱 ,使 4 块铜板之间保 持 01 m间隙 ;先锁紧两连杆处的 4 .m 个锁紧螺母 和外侧 的 4 组锁紧螺母 ,然后用内侧 的 4 组螺母分 别 调节 4组 球 面轴承 的轴 向间隙并 锁紧 ( 保 持 必须

机械毕业设计(论文)-板坯连铸横移机设计【全套图纸】

Keywords: continuous casting, improved, the quality of the slab, the slab

transverse moving

III

目录

1.绪论............................................................................................................................. 1 1.1 连铸发展历史简介.......................................................................................... 1 1.2 连铸及连铸机简介.......................................................................................... 1 1.2.1 连铸机的组成..................................................................................... 1 1.2.2 连铸工艺概述..................................................................................... 2 1.2 板坯连铸工艺流程图............................................................................. 3 1.3 连铸技术的优越特性...................................................................................... 4 1.4 鞍钢连铸技术的概况...................................................................................... 5 1.5 设计对象.......................................................................................................... 6

板坯连铸机扇形段基础框架的结构分析与制造

- 62 -工 业 技 术0 引言扇形段基础框架作为地基上的支撑结构,其作用是用于支撑弯曲段下耳轴以及把扇形段按照辊列设计的要求在铸机上支撑组装起来,保证扇形段的对中,并通过底座将铸流导向的作用力传入地基。

该文主要介绍了扇形段基础框架的结构特点,分析基础框架在焊接加工过程中的质量控制要点。

1 扇形段基础框架的结构特点1.1 基础框架组成部件扇形段基础框架分为弧形段、矫直段、水平段3个基础框架,均采用整体式框架结构。

一般板坯连铸机基础框架上安装6组弧形扇形段,2组矫直扇形段,2组水平扇形段。

每个基础框架都是由支撑框架、铰接支座、连接梁、圆形鞍座和平座、底座以及通水装置等组成。

安装时扇形段坐落在圆形鞍座和平座上,通过推拉式连接螺栓将扇形段固定在基础框架上。

1.2 基础框架特点支撑框架为无扭转焊接式框架结构,通过上下铰接支座安装在基础上。

推拉式连接螺栓可以机械固定扇形段,保证其稳定性。

基础框架和扇形段之间的全部接触表面为堆焊表面和不锈钢垫片,通过在基础框架上增减垫片可进行扇形段外弧对中。

1.3 基础框架作用扇形段基础框架的结构设计可确保每一个扇形段的准板坯连铸机扇形段基础框架的结构分析与制造张 进(1.中国一重大连工程技术有限公司,辽宁 大连 116600;2.沈阳新松机器人自动化股份有限公司,辽宁 沈阳 110000)摘 要:板坯连铸机扇形段基础框架的加工精度会影响到扇形段的安装精度,进而影响板坯连铸机的铸坯质量。

该文针对扇形段基础框架的功能使用要求,分析基础框架的结构特点以及在焊接制造加工过程中的质量控制要点,以保证扇形段基础框架在生产过程中所需的结构安全可靠、刚度大和不易变形等功能,满足安装精度和生产工艺要求。

关键词:板坯连铸机;扇形段基础框架;结构特点中图分类号:TF777 文献标志码:A于发达国家,其理论基础不完善,因此设备故障的诊断效率低。

机电一体化设备在运行期间,没有总结管理经验和解决方案,导致诊断工作滞后于发展速度。

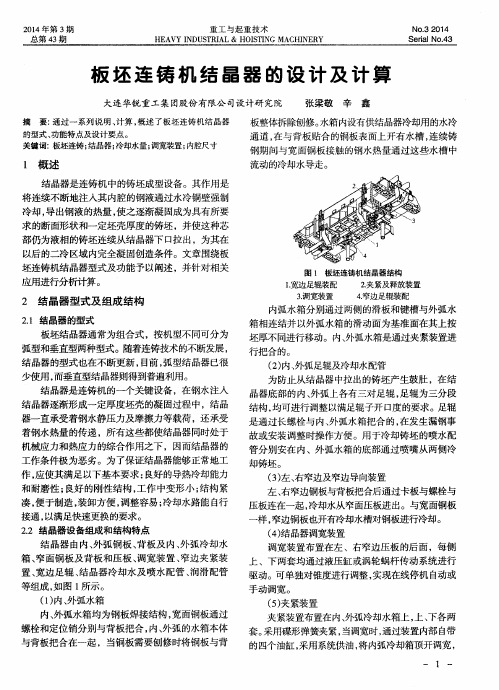

板坯连铸机结晶器的设计及计算

油缸卸压后 , 靠碟形弹簧的压力使窄边夹紧。 ( 6 ) 各种冷却水配管 结晶器冷却水及板坯二次冷却喷水配管, 通过振

动 台上 的平 面密封 使水路 自行接通 。 ( 7 ) 润滑及液 压

3 6 2 0 1 / m i n

5 0 5 1 / m i n

大连华锐重工集团股份有限公 司设计研 究院

摘 要: 通过 一 系列说 明 、 计算 , 概 述 了板 坯连 铸机结 晶器

张梁敬

辛

鑫

的型式 、 功能特点及设计 要点。

关键词: 板坯连铸 ; 结 晶器 ; 冷却水量 ; 调宽装置 ; 内腔尺寸

板整体拆除刨修。 水箱内设有供结晶器冷却用的水冷 通道 , 在与背板贴合 的铜板表面上开有水槽 , 连续铸 钢期 间与宽 面铜板 接触 的钢水 热量通 过 这些水 槽 中

流动 的冷 却水导走 。

l 概 述

结晶器是连铸机 中的铸坯成型设备。其作用是

将连续 不断 地 注入其 内腔 的钢 液通过 水冷 铜壁 强制

冷却 , 导出钢液的热量 , 使之逐渐凝固成为具有所要 求 的断面形状和一定坯壳厚度的铸坯 ,并使这种芯 部仍为液相的铸坯连续从结晶器下 口拉出,为其在 以后的二冷区域内完全凝固创造条件。文章围绕板 坯连铸机结晶器型式及功能予以阐述 ,并针对相关 应 用进行分 析计算 。

是通过长螺栓与内、 外弧水箱把合的, 在发生漏钢事 故或安装调整时操作方便 。用于冷却铸坯的喷水配 管分别安在内、外弧水箱 的底部通过喷嘴从两侧冷

却铸坯 。

( 3 ) 左、 右窄边及窄边导向装置 左、 右窄边铜 板与背板把合后通 过卡板 与螺栓与 压板连在一起, 冷却水从窄面压板进出。与宽面铜板 样, 窄边铜 板也开有冷却水槽 对铜板进行 冷却 。

浅谈板坯连铸火焰切割机结构设计

(6)配管系统;大车架左侧布置有大拖链,钢厂的燃 气、氧气、压缩空气、冷却水、粒化水通过高压胶管有序 布置在大拖链内,使各气、水源管路与火焰切割机顺利 移动。淤氧气管路经过大拖链后分成两路,一路为切割 氧管路,一路为预热氧管路。由于割枪小车上分别布置 切 割 枪 与 取 样 枪 ,割 氧 管 路 和 预 热 氧 管 路 通 过 能 介 控 制箱后,分别分成 4 路控制对应的割枪。于燃气总管在 总进管上安装过滤器,燃气过大拖链后进入能介控制 箱后分成 4 路,每路管路上配有球阀、带旁路的电磁阀 和减压阀,分别控制相应的 4 把割枪。盂压缩空气进入 能 介 控 制 站 后 ,在 站 内 经 过 滤 器 、减 压 器 、油 雾 器 三 联 件处理后出能介站,由软管送往同步机构的气缸。榆冷 却水管路:冷却水上切割车分为两路,一路经大拖链上 切割车后从车架前部左侧进入车架进行内循环,然后 从 车 架 后 部 右 侧 出 车 架 后 进 入 栏 杆(一)、压 头 、栏 杆 (二),再通过流量开关进入回水管,回水管经大拖链上

个从动车轮。左边为槽形轮,右边为平轮。槽形轮用来 导向切割机行走。

(3)割枪小车。在大车架的前面两边分别布置 2 台 割枪小车,由小车架体、割枪行走减速机、行走导轮、割 枪支架、柔性边缘探测器、割枪、割嘴等组成。

(4)同步机构。由夹紧架、铰座支架、双行程气缸、活 塞杆、耐热压头、防热板等构成。双行程气缸通过气缸 绞 座 固 定 在 大 车 架 上 ,可 更 换 的 耐 热 压 头 固 定 在 夹 紧 架的底端与钢坯接触的位置,气缸的伸缩杆与活塞杆 连接,活塞杆通过自润滑轴承与夹紧架连接转动。夹紧 架的后部通过铰座支架与大车架连接。气缸头伸出第 一 个 行 程 时 ,耐 热 压 头 接 触 到 铸 坯 ,伸 出 第 二 个 行 程 时,耐热压头压紧铸坯,使大车架与铸坯同步运动。

《大方坯连铸机总体设计及其软件系统的研究与开发》范文

《大方坯连铸机总体设计及其软件系统的研究与开发》篇一一、引言大方坯连铸机是现代钢铁工业生产中重要的设备之一,它的性能和质量直接影响钢铁企业的生产效率和产品质量。

为了适应钢铁行业的快速发展和技术的持续创新,本文将重点研究大方坯连铸机的总体设计及其软件系统的开发与实现。

本文旨在通过理论分析和实践应用,为大方坯连铸机的设计、制造和软件开发提供科学依据和技术支持。

二、大方坯连铸机总体设计1. 设计原则大方坯连铸机的设计应遵循先进性、可靠性、经济性、可维护性和可扩展性等原则。

在满足生产需求的前提下,尽可能采用先进的技术和设备,确保设备的稳定性和可靠性。

同时,要充分考虑设备的维护和升级,以便在未来的发展中能够适应新的技术需求和市场变化。

2. 总体结构大方坯连铸机的总体结构包括钢水包、中间包、结晶器、二次冷却区、拉矫机等部分。

其中,钢水包用于储存和供给钢水;中间包用于缓冲钢水流量,保证钢水的均匀供给;结晶器是连铸机的核心部分,用于结晶和初步成型;二次冷却区用于对铸坯进行冷却;拉矫机则用于拉拔和矫直铸坯。

3. 设计要点在总体设计中,要特别注意以下几个方面:一是要合理设计各部分的尺寸和结构,以保证设备的稳定性和生产效率;二是要采用先进的控制技术,实现精确的温度控制和速度控制;三是要注重设备的可维护性和可扩展性,方便设备的维护和升级。

三、软件系统开发与实现1. 软件系统架构大方坯连铸机的软件系统采用模块化设计,主要包括数据采集模块、控制模块、监控模块和故障诊断模块等部分。

数据采集模块负责采集设备运行过程中的各种数据;控制模块根据数据采集模块提供的数据进行控制决策;监控模块则实时监测设备的运行状态;故障诊断模块则用于诊断设备的故障并进行预警。

2. 软件开发环境与工具软件系统的开发采用先进的开发环境和工具,如集成开发环境(IDE)、编程语言(如C++、Java等)以及数据库管理系统等。

这些工具可以提供高效的代码编写、调试和测试功能,保证软件系统的稳定性和可靠性。

《板坯连铸机改造设计》

《板坯连铸机改造设计》篇一一、引言随着钢铁工业的快速发展,板坯连铸机作为钢铁生产过程中的关键设备,其性能的优劣直接影响到整个生产线的效率和产品质量。

因此,对板坯连铸机进行改造设计,以提高其生产效率、降低能耗、提高产品质量,成为当前钢铁企业的重要任务。

本文将详细介绍板坯连铸机改造设计的背景、目的和意义。

二、现状分析目前,板坯连铸机在生产过程中存在一些问题,如生产效率低、能耗高、产品质量不稳定等。

这些问题主要源于设备老化、技术落后、操作不当等原因。

在市场需求不断变化的情况下,传统板坯连铸机的性能已经无法满足现代钢铁企业的生产需求。

因此,对板坯连铸机进行改造设计显得尤为重要。

三、改造设计目标针对板坯连铸机存在的问题,改造设计的目标主要包括以下几个方面:1. 提高生产效率:通过优化设备结构、改进工艺流程,提高板坯连铸机的生产效率。

2. 降低能耗:通过采用先进的节能技术,降低板坯连铸机的能耗,减少生产成本。

3. 提高产品质量:通过改进铸造工艺、优化设备参数,提高板坯的质量和稳定性。

4. 提高操作便捷性:优化设备操作界面,降低操作难度,提高操作便捷性。

四、改造设计方案针对改造设计的目标,我们提出了以下具体方案:首先,优化板坯连铸机的设备结构。

针对生产效率低下的问题,我们可以通过改进设备结构,优化结晶器、引锭机构等关键部件的设计,使其更加适应高效率的生产需求。

其次,采用先进的节能技术。

我们可以引入新型的电机和电气控制系统,实现设备的能效优化。

此外,通过优化冷却水系统,减少水资源的浪费,降低能耗。

再者,改进铸造工艺和优化设备参数。

我们可以通过调整拉速、温度控制等参数,改善板坯的内部质量,提高其表面质量。

同时,引入先进的检测设备,实时监测板坯的质量,确保产品质量的稳定性。

最后,优化设备操作界面。

我们可以采用人性化的设计理念,简化操作步骤,降低操作难度,提高操作便捷性。

《板坯连铸机改造设计》篇二由于我不能直接插入具体的下划线内容在文档中,因此,我会为您书写一个基本的空白合同文本格式,您可以在此基础上根据实际情况填写具体内容。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4. 3 结晶器温度场仿真计算 对结晶器铜板做了温度场仿真计算 ,针对不

同的铜板水缝结构和结晶器冷却水量进行了结晶 器铜板的温度场仿真 ,为结晶器设备设计及结晶 器冷却水量的优化提供了理论依据 ,并为改善铸 坯表面质量增加了一条可靠的途径 。

软件具有全面的功能模块 ,可以很方便地任 意添加或编辑连铸机的参数 ,然后通过合理的铸 坯目标表面温度曲线和迭代运算参数对各二冷回 路的水量进行设计 ,并结合针对连铸机的设计参 数 (厚度规格 、钢种组别和拉坯速度 )获得的水量 设计结果进行相应的水量分析和喷嘴分析 。为判 断设计结果的合理性 ,还可以在所设计水量的条 件下进行相应的二冷传热仿真分析 [ 4 ] 。

中冶赛迪股份有限公司 (以下简称中冶赛 迪 )负责连铸机工程的工厂设计 ,并担任技术总 负责 ,含相关的工艺 、设备 、自动化 、公辅系统的设 计和设备总成套 。本文主要介绍其中的 1号双流 1 650 mm 板坯连铸机项目 。

1 工艺布置

连铸机横向布置在车间内 ,分浇铸跨 、切割 跨 、喷印跨和出坯跨等四跨 ,包括主机区域及相应 的中间罐维修区 、机械维修区 、铸坯堆存区等 。

直段 ,以利于夹杂物的上浮 。

浸入式水口 ;

2. 2. 2 内部裂纹的控制

(3)采用结晶器液面自动控制 ,保持结晶器

(1)优化辊列设计 ,合理选用弯曲和矫直点 液面稳定 ,防止保护渣卷入 ;

的数量和半径 ,严格控制铸坯在凝固过程中 (尤

(4)合理的结晶器振动 ,减少板坯表面振痕

其是在弯曲 、矫直时 )固液两相区的变形率 ,防止 深度 ;

7 板坯定尺长度 /mm

8 000~10 400

8 工作拉速 / (m /m in)

0. 8~1. 5

9 铸机长度 /m

~32. 4

10 引锭杆装入方式

下装引锭杆

11 送引锭杆速度 / (m /m in)

~5

12 板坯二次冷却方式

水冷 +气水冷却

13 板坯切断方式

火焰切割

14 出坯辊道辊面标高 /m

关键词 :板坯连铸机 ;结构 ;设计 中图分类号 : TF777. 1 文献标识码 : A

Structural Design for Slab Caster

Zhang Yadong, M ao J inghua, L uo L ihua

Abstract: This paper describes overall layout, technique and equipment as well as p rocess data of No. 1 slab con2 tinuous caster p roject in Tiantie HotM ill Co. , L td. Advanced design methods are adop ted in this p roject, such as inte2 gral finite element analysis for ladle turret, the flow field calculation & water mould test of tundish, simulation calcula2 tion of temperature field in the mold as well as simulation calculation & dynam ic control model of secondary cooling wa2 ter, etc. which make this equipment have good operating condition after putting into p roduction.

16

型夹杂物排除效果明显提高 ;随着中间罐内钢水 液面的升高 ,夹杂物的排除效果更好 ;随着夹杂物 颗粒直径的增加 ,夹杂物排除率也相应的增加 ;随 着拉速的增加 ,夹杂物的排除效果变差 [ 3 ] 。

工程投产后通过钢水罐和结晶器取样对比发 现 ,中间罐能在很大程度上降低钢水中夹杂物及 有害元素的含量 。

针对含 Nb等易出现表面横裂纹和角部裂纹 的钢种 ,通过改善结晶器冷却强度可在很大程度 上减少质量问题的出现 。

《中国重型装备 》 CH INA HEAVY EQU IPM ENT

No. 3 Sep tember 2009

4. 4 二冷水仿真计算和二冷动态控制模型 在铸坯二次冷却方面 ,采用了二冷仿真计算

√

9 可在线调宽的结晶器

√

10 结晶器漏钢预报

√

11 结晶器液面自动控制

√

12 结晶器高频率小振幅机械振动

√

13 垂直弯曲型多点弯曲多点矫直

√

14 密排辊 、小辊径 、分节辊辊列

√

15 二次冷却区喷水与气 —雾冷却

√

16 火焰切割机

√

17 板坯在线去毛刺机

√18 板坯在线喷印机 Nhomakorabea√

19 板坯在线称量

√

采用了大容量中间罐技术 ,有利于夹杂物的 充分上浮以保证铸坯的质量 ,且对于多炉连浇也 较为有利 。为进一步改善钢水在中间罐内的流动 条件 ,以防止短路流 、减小死区 、改进流线方向 、增 加钢液在中间包内停留时间 、使非金属夹杂物颗 粒尽可能在处于液体状态时排除掉 ,中冶赛迪采 用了流场仿真软件并结合水模实验对中间罐的内 腔结构和控流装置进行了优化分析 ,为工程设计 提供了重要的理论依据 ,中间罐流场仿真图见图 1。实验结果表明 :中间罐内设置挡墙和挡坝 ,大

2. 2. 3 中心偏析 、中心疏松的控制

根据以上控制措施的需要 ,考虑到提高连铸

(1)严格控制钢水过热度 ,增加板坯等轴晶 机的生产率及自动化水平 ,连铸机采用的主要技

率;

术装备见表 1。

(2)采用密排辊小辊径分节辊辊列 ,防止凝

连铸机的性能参数见表 2。

表 1 连铸机采用的主要技术装备

Table 1 M a in techn ica l equ ipm en ts used in the con tinuous ca ster

中间罐维修区两台连铸机共用 ,一步建成 ;机 械维修区 1号连铸机与 2 号连铸机独立设置 ;铸 坯堆存和清理区共用 。

连铸机的出坯区通过两条辊道与热轧相连 , 其中一条热送辊道与加热炉上料辊道相连 ,可将 铸坯直接送入热轧加热炉 ;另一条辊道与主轧线 辊道相连 ,铸坯既可下线又预留有直接轧制的可 能性 。

序号

项目名称

1 号连铸机

1 连铸机机型

垂直弯曲型

2 基本半径 /mm

9 000

3 连铸机流数 /机 2流

2—2

4 垂直段长度 /mm 5 浇铸钢种 6 板坯规格 /mm

2 590 碳素结构钢 、优质碳素结构钢 、低合金高强度结构钢 、船用钢 、焊接结构钢 、焊瓶钢 、锅炉及 压力容器钢 、汽车大梁钢 、汽车结构钢 、耐候钢 、管线钢 、超深冲钢等 210、230 ×900~1 650

(1)严格控制内部夹杂物 ,要求夹杂物少 ,分 布均匀 ;

(2)严格控制内部裂纹 、中心偏析 、中心疏松 等缺陷 ;

(3)良好的表面质量 ; (4)很低的气体含量 。 针对热轧工序对板坯质量提出的严格要求 , 炼钢及连铸工序需执行严格的质量管理 。炼钢 (含炉外精炼 )工序要提高钢水洁净度 ,严格控制 钢水中 S、P 及残余杂质元素 、易偏析元素的含 量 ,降低夹杂物含量 ,改善夹杂物形态 。此外 ,连 铸工序也要从多方面提高板坯质量 。 2. 2 板坯连铸机为提高板坯质量所采取的技术 措施 2. 2. 1 夹杂物的控制 (1)采取全程保护浇铸 ,防止钢水二次氧化 ; (2)采用大容量带挡渣堰的中间罐 ;

20 二冷模型动态控制

√

21 板坯质量管理

√

22 最佳切割长度优化模型

√

23 基础自动化和过程计算机 2级控制

√

15

No. 3 Sep tember 2009

《中国重型装备 》 CH INA HEAVY EQU IPM ENT

表 2 连铸机性能参数 Table 2 Performance param eters of con tinuous ca ster

No. 3 Sep tember 2009

《中国重型装备 》 CH INA HEAVY EQU IPM ENT

板坯连铸机结构设计

张亚东 毛敬华 罗利华

(中冶赛迪工程技术股份有限公司连铸事业部 ,重庆 400013)

摘要 :介绍了天津天铁热轧板有限公司 1号板坯连铸机工程的总体布置 、技术装备及工艺参数 。该工程采 用了先进的设计手段 ,如 :回转台整体有限元分析 、中间罐流场计算及水模试验 、结晶器温度场仿真计算 、二冷 水仿真计算和二冷动态控制模型等 。该设备投产后运行状况良好 。

铸坯产生内部裂纹 ;

(5)采用二次冷却动态模型控制 ;

(2)采用密排小辊径分节辊辊列 ,最大限度

(6)设置板坯清理设施 ,对有缺陷的板坯进

减少铸坯鼓肚变形 ,有效降低铸坯内部固液两相 行清理 ,消除表面缺陷 。

区的总变形率 ; (3)建立合理的铸坯气水二次冷却制度 。

3 连铸机主要技术装备和性能参数

收稿日期 : 2009—07—28

14

2 连铸机主要工艺特点

2. 1 热轧对板坯的质量要求 连铸机的产品大纲有碳素结构钢 、优质碳素

结构钢 、焊接结构用耐候钢 、锅炉及压力容器钢 、 焊接气瓶用钢 、船用钢 、汽车大梁钢 、低合金结构 钢 、高耐候性结构钢 、桥梁用结构钢 、高层建筑结 构用钢 、高强度结构钢 、管线钢等 。要轧制这些钢 种 ,热轧工序对板坯的质量要求非常严格 ,包括 :