过程控制第4章串级控制系统

(工业过程控制)5.串级控制系统

与模糊控制系统的比较

总结词

数据处理方式

详细描述

模糊控制系统处理的是模糊数据,将输入变量的精确值转换为模糊集合的隶属度;串级控制系统则直接处理输入 变量的精确值。

与模糊控制系统的比较

总结词:适用场景

详细描述:模糊控制系统适用于具有不确定性和非线性特性的复杂系统;串级控制系统适用于具有多个重要参数且需要精确 控制的过程。

测量元件是控制系统中的传感器和变 送器,用于检测系统参数和状态,并 将信号传输给控制器。

执行器应具备高精度、高可靠性和长 寿命等特点,以保证系统控制的准确 性和稳定性。

测量元件的选择与校准对于保证系统 测量的准确性和可靠性至关重要,应 根据具体需求进行选择和校准。

04

串级控制系统的调试与优化

系统调试

调试目的:确保系统正常 运行,满足工艺要求。

调试内容

检查硬件设备是否正常工 作。

测试系统逻辑控制功能。

系统优化பைடு நூலகம்

优化方法

优化目标:提高系统性能, 降低能耗。

01

调整控制参数,提高控制精

度。

02

03

优化控制逻辑,降低误操作 风险。

04

05

改进系统结构,提高响应速 度。

系统维护与升级

01

维护内容

02

定期检查硬件设备。

详细描述:多变量控制系统需要处理多个输入和输出变 量之间的耦合关系,系统复杂性较高;串级控制系统则 通过将系统分解为多个子系统来降低复杂性。

详细描述:多变量控制系统通常采用协调控制策略,以 实现多个变量之间的优化;串级控制系统则更注重单个 变量的优化和控制。

与模糊控制系统的比较

总结词:控制规则

详细描述:模糊控制系统基于模糊逻辑和模糊集合理论,通过模糊规则进行控制;串级控制系统则基 于经典控制理论,通过PID控制器等进行控制。

实验四 串级控制系统

实验四 加热炉温度串级控制系统(实验地点:程控实验室,崇实楼407)一、实验目的1、熟悉串级控制系统的结构与特点。

2、掌握串级控制系统临界比例度参数整定方法。

3、研究一次、二次阶跃扰动对系统被控量的影响。

二、实验设备1、MATLAB 软件,2、PC 机 三、实验原理工业加热炉温度串级控制系统如图4-1所示,以加热炉出口温度为主控参数,以炉膛温度为副参数构成串级控制系统。

图4-1 加热炉温度串级控制系统工艺流程图图4-1中,主、副对象,即加热炉出口温度和炉膛温度特性传递函数分别为主对象:;)130)(130()(18001++=-s s e s G s 副对象:21802)1)(110()(++=-s s e s G s主控制器的传递函数为PI 或PID ,副控制器的传递函数为P 。

对PI 控制器有 221111)(),/(,111)(c c I c I I c I c c K s G T K K s K K s T K s G ==+=⎪⎪⎭⎫ ⎝⎛+=采用串级控制设计主、副PID 控制器参数,并给出整定后系统的阶跃响应曲线和阶跃扰动响应曲线,说明不同控制方案控制效果的区别。

四、实验过程串级控制系统的设计需要反复调整调节器参数进行实验,利用MATLAB 中的Simulink 进行仿真,可以方便、快捷地确定出调节器的参数。

1.建立加热炉温度串级控制系统的Simulink 模型 (图4-2)在MATLAB 环境中建立Simulink 模型如下:)(01s G 为主被控对象,)(02s G 为副被控对象,Step 为系统的输入,c 为系统的输出,q1为一次阶跃扰动,q2为二次阶跃扰动,可以用示波器观察输出波形。

PID1为主控制器,双击PID 控制器可设置参数:(PID 模块在MATLAB/Simulink Library Browser/Simulink Extras ),Step 为阶跃信号,参数起始时间应设置为0。

过程控制系统第四章 串级控制系统

本章内容要点

4.主、副过程时间常数之比应在3~10范围之内。副过程时间常数比主过程小得太 多,虽然副回路反应灵敏,控制作用快,但副回路包含的扰动少,对于过程特性 的改善也就减少了。相反,如果副回路的时间常数接近于甚至大于主过程的时间 常数,副回路反映就比较迟钝,不能及时有效地克服扰动。

4.2 串级控制系统特点与分析

4.2.2 大大增强对二次扰动的克服能力

即 ' ,则

c d

1

T01 T0'2

1 T01

T02

(4-11)

4.2 串级控制系统特点与分析

由于

T01 T0'2

T01 T02

,所以 C d 。

以上结论虽然是依据简单的被控过程(一阶惯性环节)和简单的调节规律 (比例控制)推导得出的,但是可以证明,这些结论对于高阶被控过程和其他调 节规律也是正确的。

1

Kc1

K0' 2 T0'2s 1

K01 T01s 1

Km1

0

s2

T01 T0'2 T01T0'2

s 1

Kc1K0' 2K01Km1 T01T0'2

0

20

02

T01 T0'2 T01T0'2

1 Kc1K0' 2 K01Km1 T01T0'2

则串级控制系统的特征方程式可写成如下标准形式:

1 Wc1 (s)W0'2 (s)W01 (s)Wm1 (s) 0

串级控制系统

1. 主回路的设计

串级控制系统的主回路是定值控制,其设计单回路控制系统的设计类似,设计过程可以按照简单控制系统设计原则进行。这里主要解决串级控制系统中两个回路的协调工作问题。主要包括如何选取副被控参数、确定主、副回路的原则等问题。

2. 副回路的设计

由于副回路是随动系统, 对包含在其中的二次扰动具有很强的抑制能力和自适应能力,二次扰动通过主、副回路的调节对主被控量的影响很小,因此在选择副回路时应尽可能把被控过程中变化剧烈、频繁、幅度大的主要扰动包括在副回路中,此外要尽可能包含较多的扰动。

2. 用于克服被控过程的纯滞后

被控过程中存在纯滞后会严重影响控制系统的动态特性,使控制系统不能满足生产工艺的要求。使用串级控制系统,在距离调节阀较近、纯滞后较小的位置构成副回路,把主要扰动包含在副回路中,提高副回路对系统的控制能力,可以减小纯滞后对主被控量的影响。改善控制系统的控制质量。

副调节器作用方式的确定:

首先确定调节阀,出于生产工艺安全考虑,燃料调节阀应选用气开式,这样保证当系统出现故障使调节阀损坏而处于全关状态,防止燃料进入加热炉,确保设备安全,调节阀的 Kv >0 。然后确定副被控过程的Ko2,当调节阀开度增大,燃料量增大,炉膛温度上升,所以 Ko2 >0 。最后确定副调节器,为保证副回路是负反馈,各环节放大系数(即增益)乘积必须为正,所以副调节器 K 2>0 ,副调节器作用方式为反作用方式。

1. 用于克服被控过程较大的容量滞后

在过程控制系统中,被控过程的容量滞后较大,特别是一些被控量是温度等参数时,控制要求较高,如果采用单回路控制系统往往不能满足生产工艺的要求。利用串级控制系统存在二次回路而改善过程动态特性,提高系统工作频率,合理构造二次回路,减小容量滞后对过程的影响,加快响应速度。在构造二次回路时,应该选择一个滞后较小的副回路,保证快速动作的副回路。

串级控制系统pid

串级控制系统pid

串级控制系统是一种常见的工业过程控制系统,其中包括两个控制器:主控制器和副控制器。

主控制器通常用于控制系统的主要变量,而副控制器则用于控制对主变量有较大影响的次要变量。

PID(比例-积分-微分)控制器是一种常用的控制器类型,在串级控制系统中也常被使用。

PID 控制器通过调整比例、积分和微分参数来实现对系统的控制。

在串级控制系统的 PID 控制器中,主控制器通常采用 PID 控制算法来控制主变量。

它根据主变量的测量值与设定值之间的偏差来计算控制信号,以使主变量尽可能地接近设定值。

副控制器通常采用 P 或 PI 控制算法来控制次要变量。

它根据次要变量的测量值与主控制器输出之间的偏差来计算控制信号,以使次要变量尽可能地稳定在设定范围内。

串级控制系统的 PID 控制器可以通过调整比例系数、积分时间和微分时间来优化控制性能。

这些参数的选择需要根据具体的被控对象和控制要求进行调整,以实现较好的控制效果。

总的来说,串级控制系统的 PID 控制器通过主控制器和副控制器的协同工作,实现了对系统主要变量和次要变量的有效控制,提高了系统的稳定性和控制精度。

过程控制4.1串级控制系统

K 02 W02 ( s) T02 s 1

两式相比较:

K 02 K 02 T02 T02

原过程

T02 = T02 1 K c2 K V K 02 K m2

K 02:等效过程放大系数 T02

:等效过程时间常数

容量滞后减小,改善 了动态特性,响应加 快,适用于滞后较大 的过程

随着现代工业生产过程的发展对产品的产量质量对提高生产效率降耗节能以及环境保护提出了更高的要求这使工业生产过程对操作条件要求更加严格对工艺参数要求更加苛刻从而对控制系统的精度和功能要求更高

第四章 复杂控制系统

前言

单回路控制系统解决了工业生产过程自动化中大量的参 数定值控制问题; 在大多数情况下,这种简单系统能满足生产工艺的要求。 单回路系统仅适用于比较简单的单输出生产过程的控制, 不能解决多输出过程的控制问题。即使对于简单的单输 出生产过程,亦存在这样的情况,譬如其调节对象的动 态特性决定了它很难控制(如过程的滞后常数很大或扰 动量很大);或调节对象的动态特性虽不复杂,但工艺 对调节质量的要求很高或很特殊;

9

4.1.1串级控制系统结构

串级控制系统框图

10

4.1.1串级控制系统结构

2.术语解释

主被控参数:在串级系统中起主导作用的被控参数 (炉出口温度); 副被控参数:串级系统中,为了稳定主被控参数而引进 的中间辅助参数(炉膛温度);

主被控过程:由主被控参数表征其特征的生产过程,

其输入是副被控参数; 主调节器:按主被控参数的测量值与给定值的偏差进行 工作的调节器。其输出为副调节器的给定值;

串级系统抗扰能力与单回路系统抗扰能力之比:

Qc2 s) Wc1 ( s)Wc2 ( s) QD2 ( s) Wc ( s)

串级控制系统

控制器、执行器和被控对象三个环节的作用 方向。

执行器及被控对象的正、反作用

执行器的作用方向: 1.气开阀是正作用方向。 2.气关阀是反作用方向。 3.气开或气关型式从工艺安全角度来确定。

被控对象的作用方向: 1.被控变量随操纵变量增加而增加的对象是正作 用方向。 2.被控变量随操纵变量的增加而降低的对象是反 作用方向。

串级控制系统中副回路的确定

1.主、副回路应有一定的内在联系; 2.副回路应尽可能多地包含干扰因素;

主要干扰应包含在副回路中;在可能条件下,使副回 路包含较多的次要干扰; 3.注意主、副回路的时间匹配,防止“共振”;

1.主副变量间应有一定的内在联系

1)选择与主变量有一定关系的某一中间变量作为副变量; 管式加热炉的温度串级控制系统中,选择的副变量是燃 料进入量至原料油出口温度通道中间的一个变量,即炉 膛温度。由于它的滞后小、反应快, 可以提前预报主变量 的变化。 2)选择的副变量就是操纵变量本身,这样能及时克服它的 波动,减少对主变量的影响。

管式加热炉串级控制系统

生产实践中,往往根据炉膛温度的变化,先改变燃料量, 然后再根据原料油出口温度与其给定值之差,进一步改 变燃料量,保持原料油出口温度的恒定。

管式加热炉串级控制系统基本工作原理

“粗调”作 用。 “细调”作用。 两个控制器协同工作直到原料油出口温度重 新稳定在给定值。

管式加热炉串级控制系统的方框图

2. 干扰作用于主对象

某一时刻,由于原料油的进口流量或温度变化,F2不存 在,只有F1作用于温度对象1上。

结论:在串级控制系统中,如果干扰作用于主对象,由 于副回路的存在,可以及时改变副变量的数值,以达到 稳定主变量的目的。

串级控制系统

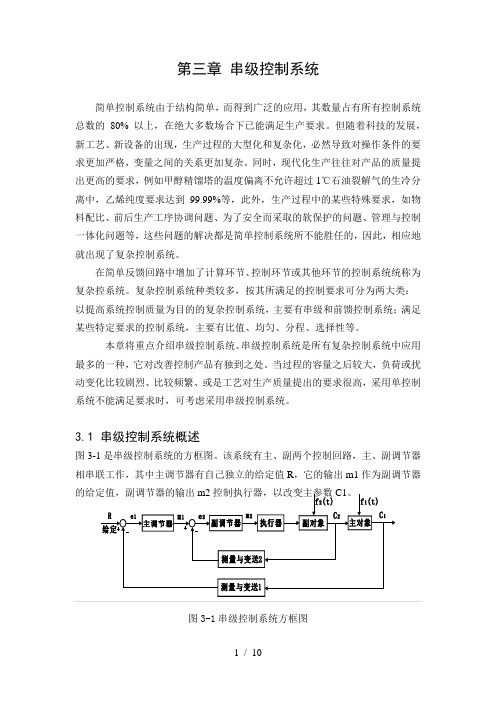

第三章串级控制系统简单控制系统由于结构简单,而得到广泛的应用,其数量占有所有控制系统总数的80% 以上,在绝大多数场合下已能满足生产要求。

但随着科技的发展,新工艺、新设备的出现,生产过程的大型化和复杂化,必然导致对操作条件的要求更加严格,变量之间的关系更加复杂。

同时,现代化生产往往对产品的质量提出更高的要求,例如甲醇精馏塔的温度偏离不允许超过1℃石油裂解气的生冷分离中,乙烯纯度要求达到99.99%等,此外,生产过程中的某些特殊要求,如物料配比、前后生产工序协调问题、为了安全而采取的软保护的问题、管理与控制一体化问题等,这些问题的解决都是简单控制系统所不能胜任的,因此,相应地就出现了复杂控制系统。

在简单反馈回路中增加了计算环节、控制环节或其他环节的控制系统统称为复杂控系统。

复杂控制系统种类较多,按其所满足的控制要求可分为两大类:以提高系统控制质量为目的的复杂控制系统,主要有串级和前馈控制系统;满足某些特定要求的控制系统,主要有比值、均匀、分程、选择性等。

本章将重点介绍串级控制系统。

串级控制系统是所有复杂控制系统中应用最多的一种,它对改善控制产品有独到之处。

当过程的容量之后较大,负荷或扰动变化比较剧烈、比较频繁、或是工艺对生产质量提出的要求很高,采用单控制系统不能满足要求时,可考虑采用串级控制系统。

3.1 串级控制系统概述图3-1串级控制系统方框图3.2 串级控制系统的特点串级控制系统从总体来看,仍然是一个定制控制系统,因此主变量在扰动作用下的过渡过程和简单定制控制系统的过渡过程具有相同的品质指标和类似的形式。

但是串级控制系统和简单控制系统相比,在结构上增加了一个与之相连的副回路,因此具有一系列特点。

由于副回路的存在,改善了过程的动态特性提高了系统的工作频率。

串级控制系统在结构上区别于接单控制系统的主要标志是用一个闭合的副回路代替了原来的一部分被控对象。

所以,也可以把整个副回路看作是主回路的一个环节,或把副回路称为等效副对象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

r(s)

GC1(s)

GC 2 ( s )GV ( s )GP 2 ( s ) 1 GC 2 ( s )GV ( s )GP 2 ( s )Gm 2 ( s )

Gm1(s)

GP1(s)

Y1(s)

可见串级控制系统中进入副环扰动的等效扰动是 单回路控制系统中进入副环扰动的

1/(1 Gc2 (s)Gp2 (s)Gv (s)Gm2 (s))

特征方程:

1 Gc1 (s)G' p2 (s)Gp1 (s)Gm1 (s) 0

令:GC 1 ( s ) K C 1 , GC 2 ( s ) K C 2 , GV ( s ) KV , Gm1 ( s ) K m1 K P1 GP 1 ( s ) , 1 TP 1 s

s 2 20 s 0 0

2

标准二阶振荡系统为

化简

s

2

T ' p 2 Tp1 T ' p 2 Tp1

s

1 Kc1K ' p 2 K p1Km1 T ' p 2 Tp1

0

b. 单回路控制系统工作频率

单回路控制系统方框图

r(s) GC1(s) GV(s) GP2(s) GP1(s) Y(s)

消除其影响了,因而对这类干扰具有较强的稳定作用;

过程的相位滞后由于有了副回路而显著减小,这就改善了主回路的响应

速度,相当于缩小了主对象的时间常数;

副过程增益变化的影响在副回路内部被克服;

副回路可按主回路的需要对质量流向或能量流向实施精确的控制。

串级控制系统设计

副变量的选择

主、副调节器的调节规律选择

干扰作用于主回路(设空气流量 干扰增加)时 工作过程:当空气流量受干扰作用增加时,造成氧化炉温度增加,温度 调节器(反作用)输出减小,也就是流量调节器(反作用)的给定值减小, 这样流量调节器输出到氨气流量调节阀的信号减小,从而使进入氧化炉的 氨气量减小,使氧化炉的温度减小、回复到设定值。 结论:该调节方式从工作频率来说要比单回路高得多,所以调节时间大 大缩短,并且最大超调量也大大减小。

改善控制质量。

2.2.2 串级控制特性分析

1)对干扰的抑制力度

串级控制方框图

f r(s) GC1(s) GC2(s) GV(s) Gm2(s) Gm1(s) Gf(s) GP2(s) Y2(s) GP1(s) Y1(s)

方框图等效变换

f

G f ( s) 1 GC 2 ( s )GV ( s )GP 2 ( s )Gm 2 ( s )

ym 2

ym1

Gm 2 ( s)

Gm1 ( s)

假设

Gc 2 (s) Kc 2 Gv (s) Kv Gp 2 (s)

Kc2 Kv K p2

K p2 Tp 2 s 1

Gm2 (s) 1

1 Kc2 Kv K p2 K p2 ' G p 2 ' ( s) Tp 2 Tp 2 ' s 1 s 1 1 Kc2 Kv K p2

根据标准二阶函数有工作频率:

TP 1 TP 2 20 TP 1TP 2

sin gle

2 1 T T P2 0 1 2 P 1 TP 1TP 2 2

③串级控制与单回路控制系统工作频率比较

cascade

2 1 2 TP 1 TP 2 TP 1 TP 2

single

TP 1 TP 2 1 2 TP 1TP 2 2

2 TP 1TP 2 1 TP 1 TP 2 cascade TP 1 TP 1 2 1 TP 1 TP 2 single TP 1 TP 2 TP 1TP

结论:副回路的存在可以提高控制系统的工作频率,

倍。静态时,其值为 (1 KC 2 KV K P 2 Km 2 ) 倍。

同样,串级控制系统在副环进入的扰动作用下, 控制系统的余差为单回路控制系统余差的

1/(1 Kc2 (s)K p2 (s)Kv (s)Km2 (s)) 倍。

因此,串级控制系统能迅速克服进入副回路扰动 的影响,并使系统余差大大减小。

GmT(s) 单回路控制系统方框图

传递函数

GP1 ( s )GP 2 ( s )GV ( s )GC ( s ) G( s ) 1 GP1 ( s )GP 2 ( s )GV ( s )GC ( s )Gm ( s )

特征方程

1 GP1 ( s)GP 2 ( s)GV ( s)GC ( s)Gm ( s) 0

Tp 2 ' Tp 2 1 Kc2 Kv K p2 ; Kp2 ' Kc2 Kv K p2 1 Kc2 Kv K p2

1 K c 2 K v K p 2 1; 故Tp 2 ' Tp 2 ; K p 2 ' 1( K p 2 ' 略小于1)

a.串级控制系统工作频率

氨氧化过程的温度控制

氨气

氨气

TC

FC

氧 化 炉

预 热 NO 器

空气

氧 化 炉

预 热 NO 器

空气

方案1 氨氧化过程的温度单回路控制 方案1,最大偏差为 10 ℃(手动时最 大偏差为 30 ℃),该方案虽然包含了 全部扰动,但调节通道滞后大,对于 氨气总管压力和流量的频繁变化不能 及时克服。

方案2 氨氧化过程的流量单回路控制

过程控制

第四章 复杂控制 系统

第四章 复杂控制系统

简单控制系统(SISO)

--结构简单、设备投资少;

--应用广泛:占过程控制系统总数的80%左右; --是过程控制系统的基础; --难以解决复杂问题;

复杂控制系统

凡在控制系统中采用两个或两个以上检测元件和变送器,或控制器, 或执行器,完成一些复杂的或特殊的控制任务,这样的系统被称为复杂 控制系统。

令:GC ( s ) K C , GV ( s ) KV , Gm ( s ) K m GP 1 ( s )

K P1 KP2 , GP 2 ( s ) 1 TP 1 s 1 TP 2 s

根据特征方程有:

1 GC ( s )GV ( s )GP2 (s)G P1 ( s )Gm1 ( s ) 0 TP1TP 2 s 2 (TP1 TP 2 ) s 1 K C KV K P1 K P 2 K m 0

串级控制等效方框图

r1 +

-

c

F2

Gc1 ( s)

r2 +

-

Gc 2 ( s)

Gv ( s)

G p 2 (s)

y2

F1

G p1 ( s )

y1

ym 2

ym1

Gm 2 ( s)

Gm1 ( s)

由方框图,得串级控制系统闭环传递函数为

Gc1 (s)G' p 2 (s)Gp1 (s) Y ( s) R(s) 1 Gc1 (s)G' p 2 (s)Gp1 (s)Gm1 (s)

副回路;有两个控制器:主控制器和副控制器;有两个 测量变送器。

干扰 干扰

定值控制 系统

设定值

温度 控制器

流量 控制器

控制阀

流量对象

温度对象

随动控制系 统

测量变送

测量变送

串级控制系统的特点

串级控制系统由于增加了副回路,具有有一定的自适应能力。 发生于副回路的内部干扰通常在它影响主被控变量之前,就由副控制器

Gc1 ( s)

r2 +

-

F2

Gc 2 ( s)

Gv ( s)

G p 2 (s)

y2

F1

G p1 ( s)

y1

ym 2

ym1

Gm 2 ( s)

Gm1 ( s)

(1)主参数(主被控变量y1):生产工艺过程中主要控制的工艺指标,在串级调 节系统起主导作用的那个被调参数即为主参数,图氧化炉反应温度。 (2)副参数(副被控变量y2):影响主被控变量的主要中间变量(如氨气流量)。 (3)主被控对象(Gp1(s)):为生产中所要控制的、由主参数表征其主要特性的 工艺生产设备(如氧化炉)。一般指副参数检测点到主参数检测点的全部工艺设备。

常见的复杂控制系统类型

串级控制系统、比值控制系统、前馈控制系统、均匀控制系统、选择 性与分程控制系统等。

4.1 串级控制系统

串级控制系统的工作原理及分析

氨气

。

氧 化 炉

预 热 器

NO

氨 氧 化 过 程 的 温 度 控 制

空气

工艺要求:氧化率达到97%以上,为此要将氧化炉温度控 制在 840 5C

串级控制系统的工作过程

干扰作用于主回路(设空气流量干扰F1增加)时

图4-7 干扰进入主回路时串级调节系统方框图

r1 +

-

Gc1 ( s)

r2 +

-

Gc 2 ( s)

Gv ( s)

G p 2 (s)

y2

F1

G p1 ( s)

y1

ym 2

ym1

Gm 2 ( s)

Gm1 ( s)

串级控制系统的工作过程

KP2 GP 2 ( s ) 1 TP 2 s

代入特征方程串

1 Gc1 (s)G' p2 (s)Gp1 (s)Gm1 (s) 0

cascade

2 1 TP 1 TP 2 TP 1 TP 2

得:

1 K c1

K ' p2

T ' p 2 s 1 Tp1s 1