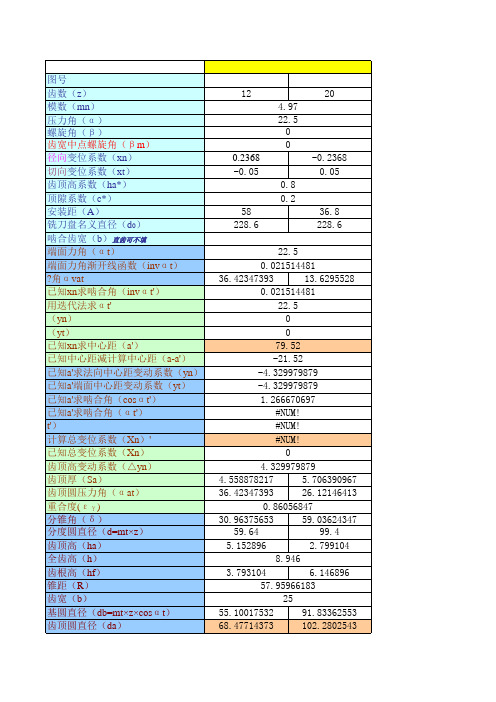

锥齿轮参数计算

锥齿轮参数计算(等顶隙收缩齿)

12 4.97 22.5 0 0 0.2368 -0.05 0.05

36.8 228.6

22.5 0.021514481 36.42347393 13.6295528 0.021514481 22.5 0 0 79.52 -21.52 -4.329979879 -4.329979879 1.266670697 #NUM! #NUM! #NUM! 0 4.329979879 4.558878217 5.706390967 36.42347393 26.12146413 0.86056847 30.96375653 59.03624347 59.64 99.4 5.152896 2.799104 8.946 3.793104 6.146896 57.95966183 25 55.10017532 91.83362553 68.47714373 102.2802543

机械设计-锥齿轮

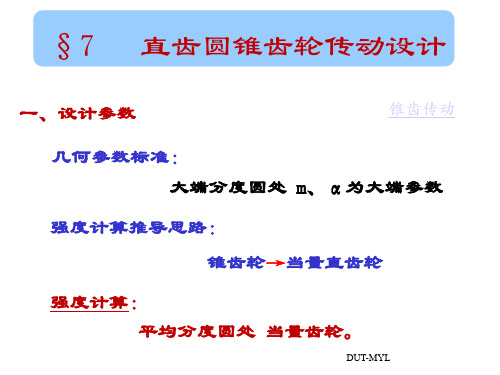

一、设计参数

直齿圆锥齿轮传动设计

锥齿传动

几何参数标准: 大端分度圆处 m、α为大端参数 强度计算推导思路: 锥齿轮→当量直齿轮 强度计算: 平均分度圆处 当量齿轮。

DUT-MYL

DUT-MYL

锥齿轮 齿数比: 锥距:

d1 d 2 R = + = d1 2 2

DUT-MYL

五、锥齿轮接触强度计算 按平均分度圆处的当量直齿圆柱齿轮计算,m代入mm 1、基本公式 赫兹公式:

Fnca σ H = ZE ⋅ ≤ [σ]H L ρΣ

DUT-MYL

强度校核公式:

σH

4 KT1 ≤ [σ H ] 2 3 φR (1 − 0.5φR ) d1 u

Z H Z E Zε

动载系数Kν ——按Vm 并降低一级精度查图7-9 齿间载荷分配系数 齿向载荷分布系数

Khβbe —— 轴承系数,查表7-11

3、YFa、Ysa 按当量齿数查表7-9

DUT-MYL

锥齿受力分析

Fr1= F’ cos δ1= Ft tgα cos δ1 = - Fa2 Fa1 = F’sinδ1 = Ft tg δ1 = -Fr2 主动轮 —— 与其转向n1相反 从动轮 —— 与其转向n2相同

Ft Fr Fa

Ft1= -Ft2 Fr1= -Fa2 Fa1= -Fr2

82

各力方向

分别指向各自轮心 指向各齿轮大端

DUT-MYL

例:受力分析

n1

Fr1 Fr2 Ft1 Fa1 Fa2 Ft2

n2

Fr1= -Fa2 Fr2= -Fa1

DUT-MYL

三、锥齿轮特点 1、锥齿轮齿廓大小沿齿宽方向变化,与其距锥顶距离 成正比; 2、轮齿大、小端刚度不同,沿齿宽的载荷分布不均; 3、锥齿轮较直齿轮精度低, 振动噪声大,速度不宜过高; 4、参数计算——大端为标准—— m ; 强度计算——齿宽中点的当量圆柱齿轮为准,— mm

锥齿轮计算

由表5-67查得

0.0194

0.0064

20

x*

x*=(1+2qs)/5

0.971

1.418

21

相对齿根圆角敏感系数

=(1+ )/(1+ )

1.046

1.007

相对齿根表面状况系数

22

调质钢与渗碳淬火钢

1.002

尺寸系数

23

调质钢

Yx

Yx=1.05 0.01 Yx 1

1

24

试验齿轮应力

YST

74.213

22.269

24

大端分度圆弧齿厚

si/mm

si=m( )

3.297

25

大端分度圆弦齿厚

mm

=si /(6di2)

3.923

3.927

26

大端分度圆

mm

=hai /(4di)

2.603

2.505

表A2直齿锥齿轮的当量齿轮几何计算

序号

名称

代号/单位

计算公式和说明

结果

小轮

大轮

1

参考点锥距

Rm/mm

6.260

15

当量齿轮端面重合度

vα

vα=gvα/pvb

1.747

16

刀具齿顶高

ha0/mm

ha0=mm(ha*+c*)

2.545

17

刀尖圆角半径

a0/mm

按表选取

0.6

表A3直齿锥齿轮强度校核的原始参数

序号

名称

代号/单位

结果

1

传递功率

p/kw

4.224

2

小轮转矩

弧齿锥齿轮主要参数的测绘计算

弧齿锥齿轮主要参数的测绘计算零部件加工部 麻俊方弧齿锥齿轮具有承载能力高、运转平稳、噪音低等特点,在汽车行业中得到了广泛的应用。

通常由一对弧齿锥齿轮组成汽车驱动桥主减速器的主要传动机构。

弧齿锥齿轮的设计与测绘计算均比较复杂,下面仅介绍几种主要参数的测绘计算方法。

1.轴交角一对弧齿锥齿轮副的住从动齿轮中心轴线交于一点。

轴线间的交角∑可成任意角度,但在绝大多数汽车驱动桥上,主减速齿轮副都采用90°相交的布置。

2.齿制渐开线锥齿轮的齿制很多,多达40多种,我国常用的齿制有Gleason(格利森)制、Oerlikon(奥利康)制、Kingelnberg(克林贝格)制三种。

其中应用最广泛也是最常见到的是Gleason(格利森)制弧齿锥齿轮。

不同的齿制,对应不同的参数计算方法与计算公式,在测量齿轮时一定要注意区分。

3.模数弧齿锥齿轮模数是一个变值,由大端向小端与锥距成比例缩小,通常以大端面模数s m 来计算。

GB12368-90规定了锥齿轮大端端面模数,其中以≥1为例,有1、1.125、1.375、1.5、1.75、2等等。

但是所测量的齿轮模数不一定为整数,也不一定符合标准模数系列。

对于模数的测绘与计算,有以下方式:⒈由测量的锥距R ,可初步估算锥齿轮的大端模数s m 。

因为2212mR z z z =+,于是便可确定锥齿轮大端模数22122/m R z z =+。

然后实测齿高h(用深度尺来测量)加以复核。

对于等顶隙收缩齿(格里森制),齿顶高系数*a h =0.85,顶隙系数C *=0.188,则齿高h=(2*a h +C *)m 。

由此得出模数m=h(2*a h +C *),进而复核模数m s。

⒉ 测量出锥齿轮的周节t ,根据公式s tm π=来进行计算,这种方法要求测量数据准确无误,且被测绘齿轮无磨损现象。

⒊ 由齿顶圆直径反求模数。

首先测绘出齿顶圆的直径尺寸,利用齿顶圆计算公式,然后反求模数。

标准直齿锥齿轮计算公式

标准直齿锥齿轮计算公式直齿锥齿轮是一种常见的机械传动装置,广泛应用于各种机械设备中。

在设计和制造直齿锥齿轮时,需要进行一系列的计算,以确保其性能和质量符合要求。

本文将介绍标准直齿锥齿轮的计算公式,帮助读者更好地理解和应用这些公式。

首先,我们需要了解一些基本的概念。

直齿锥齿轮的计算涉及到齿轮的几何参数、传动比、模数、齿数等内容。

在进行计算之前,需要明确齿轮的设计要求和工作条件,包括传动功率、转速、传动比、工作环境等。

只有在充分了解这些信息的基础上,才能进行准确的计算。

一、齿轮的基本参数。

在进行直齿锥齿轮的计算时,首先需要确定齿轮的基本参数,包括模数、法向齿廓系数、齿顶高系数、齿根高系数等。

这些参数的选择将直接影响到齿轮的传动性能和使用寿命。

模数是齿轮的重要参数之一,它决定了齿轮的齿数和齿轮的尺寸。

法向齿廓系数、齿顶高系数、齿根高系数则影响到齿轮的强度和耐磨性能。

二、齿轮的计算公式。

1. 齿轮的传动比计算公式。

传动比是直齿锥齿轮传动的重要参数,它决定了输入轴和输出轴的转速之比。

传动比的计算公式为:$$。

i=\frac{Z_2}{Z_1}。

$$。

其中,$Z_1$为传动轴上的齿轮齿数,$Z_2$为被传动轴上的齿轮齿数。

2. 齿轮的模数计算公式。

模数是齿轮的重要参数,它决定了齿轮的齿数和齿轮的尺寸。

模数的计算公式为:$$。

m=\frac{d}{Z}。

$$。

其中,$d$为齿轮的分度圆直径,$Z$为齿轮的齿数。

3. 齿轮的齿顶高计算公式。

齿顶高是齿轮齿面上最高点的高度,它的计算公式为:$$。

h_a=m\times\alpha。

$$。

其中,$m$为齿轮的模数,$\alpha$为齿轮的法向压力角。

4. 齿轮的齿根高计算公式。

齿根高是齿轮齿面上最低点的高度,它的计算公式为:$$。

h_f=1.25m。

$$。

其中,$m$为齿轮的模数。

5. 齿轮的齿宽计算公式。

齿宽是齿轮齿面上的有效宽度,它的计算公式为:$$。

b=m\times b_0。

锥齿轮理论计算

四驱变速箱锥齿轮计算基本参数:整车满载重量6.5吨,前轮直径0.86米;后轮直径0.745米。

马达排量:56ml/r1.四驱啮合状态下,因为是四轮驱动,整车质量6.5T。

前后桥计算均摊6.5吨/2=3.25吨。

后桥所需驱动力计算如下:T=3250*9.8*(0.745/2)*1*0.94=11152.28 N.m(机械传动效率0.94,摩擦系数选择1最大值)T1(马达分配动力)=11152.28/119.57=93.26 N.mP1=93.26*2π/56=10.45 KW以后桥分配11 KW计算,见以下公式功率(千瓦)P = 11小齿轮转速(转/分)n1 = 309大端端面模数(mm)m = 5.5工作齿宽(mm) b = 26使用系数KA=1.50轴承系数KHβbe=1.10润滑油粘度(mm2/s)ν40= 67设计寿命: 1000 小时类型: 动载直齿锥齿轮和零度锥齿轮类型为非鼓形直齿锥齿轮齿面点蚀: 允许少量点蚀第Ⅱ组公差等级: 8轴交角(°)Σ= 90齿形角(°)α= 20齿宽中点螺旋角(°)βm= 0最小接触强度安全系数SHmin= 1最小弯曲强度安全系数SFmin= 1.25小齿轮大齿轮齿数Z = 18 26高变位系数x1 =0.0000 x2=0.0000切向变位系数xt1 =0.0000 xt2=0.0000齿轮材料: 渗碳淬火的渗碳钢渗碳淬火的渗碳钢齿面粗糙度(μm)Ra = 1.6 1.6接触强度极限(MPa)ζHlim= 1500 1500弯曲强度极限(MPa)ζFlim= 400 400----------------------几何及精度参数-------------------------------小齿轮大齿轮当量圆柱齿轮分度圆直径(mm)dv =102.410 213.670 当量圆柱齿轮顶圆直径(mm)dva =111.765 223.025 当量圆柱齿轮基圆直径(mm)db =96.234 200.784 齿宽中点分度圆直径(mm)dm =84.201 121.623 参考点分度锥距(mm) Rm =73.963大轮齿距极限偏差(μm)fpt =25当量中心距(mm)av =158.040当量端面齿形角(°)αvt=20.000有效工作齿宽(mm)be =22.100当量端面重合度εvα=1.659当量纵向重合度εvβ=0.000当量总重合度εvγ=1.659齿宽中点分度圆上的名义切向力(N) Fmt=8074.343齿数比u=1.444当量圆柱齿轮齿数比uv=2.086当量啮合线长度(mm) gva=22.910无量纲的基准速度N=0.017共振转速(r/min) nE1 =18330.33两齿轮诱导质量(kg/mm) mredx=0.017中点圆周速度(m/s) vmt=1.362跑合量(μm) yα=1.875cv1=0.320cv2=0.340cv3=0.230cv4=0.900cv5=0.470cv6=0.470cv7=0.765名义转矩(Nm) T1=339.932齿宽中点法向模数(mm) mnm=4.678当量圆柱齿轮的齿数zvn=45.677βvb=0.000------------------------接触强度系数-------------------------------动载系数Kv =1.012轮齿中点接触线长度(mm) lbm =25.445齿向载荷分布系数KHβ=1.898齿间载荷分配系数KHα=1.000节点区域系数ZH =2.495弹性系数ZE =189.812螺旋角系数Zβ=1.000锥齿轮系数ZK =0.800润滑剂系数ZL =0.945速度系数ZV =0.958粗糙度系数ZR =0.915尺寸系数ZX =1.000中点区域系数ZM =1.054工作硬化系数ZW =1.000载荷分配系数ZLS =1.000小齿轮大齿轮寿命系数ZNT =1.255 1.282------------------------弯曲强度系数-------------------------------齿向载荷分布系数KFβ=1.898齿间载荷分配系数KFα=1.000重合度系数Yε=0.702螺旋角系数Yβ=1.000锥齿轮系数YK =1.000试验齿轮的应力修正系数YST =2.000载荷分配系数YLS =1.000小齿轮大齿轮尺寸系数YX =1.000 1.000齿形系数YFa =2.824 2.402应力修正系数YSa =1.624 1.782相对齿根圆角敏感系数YδrelT=0.995 1.000相对齿根表面状况系数YRrelT=1.004 1.004弯曲疲劳寿命系数YNT =0.964 0.971--------------------接触疲劳强度计算结果------------------------------接触强度极限(MPa)ζHlim=1500.000 1500.000计算齿轮接触极限应力(MPa)ζHP=1561.008 1594.072计算接触应力(MPa)ζH=1450.173 1450.173接触安全系数Sh =1.076 1.099小轮接触强度足够!大轮接触强度足够!--------------------弯曲疲劳强度计算结果------------------------------弯曲强度极限(MPa)ζFlim=400.000 400.000计算齿轮弯曲极限应力(MPa)ζFP=770.735 780.390计算弯曲应力(MPa)ζF=615.356 574.515弯曲安全系数Sf =1.253 1.358小轮弯曲强度足够!大轮弯曲强度足够!。

《机械制图》圆锥齿轮的画法

10

节锥 相切

啮合区

圆锥齿轮的画法 二、直齿锥齿轮的画法

3、锥齿轮啮合画法 03 画其余部分,完成全图。

小齿轮节线与 大齿轮节圆相切

11

谢谢观看

Thanks for looking

一、直齿锥齿轮各部分名称和尺寸计算锥齿轮各部尺寸计算公式

名称

基本参数:大端模数m 、齿数z 和节锥角δ`

符号

计算公式

齿顶高

ha

齿根高

hf

分度圆直径

d

齿顶圆直径

da

齿根圆直径

df

锥距

R

节锥角

δ1`

齿顶角

θa

齿根角

θf

顶锥角

δa

根锥角

δf

ha = m hf = 1.2m d = mz

da =m(z+2cosδ`) df =m(z-2.4cosδ`) R = mz /2sinδ`

tanδ`=z1/z2 tanθa=2sinδ`/z tanθf=2.4sinδ`/z δa= δ`+θa δf= δ`-θf

7

圆锥齿轮的画法 二、直齿锥齿轮的画法

1、单个锥齿轮的画法 轮齿画法同 圆柱齿轮

主视图全剖

8

大端齿顶圆 大端分度圆 小端齿顶圆

端视图

齿根圆与小端分 度圆不画

圆锥齿轮的画法

二、直齿锥齿轮的画法

2、锥齿轮轮齿画法

1

画中心线、大端分度圆直径;

2

画分度圆锥和背锥;

3

9

画轮齿。

分度圆锥

背锥与节锥 垂直

圆锥齿轮的画法

二、直齿锥齿轮的画法

3、锥齿轮啮合画法

锥齿轮参数计算(等顶隙收缩齿)

12 4.97 22.5 0 0 .2368 -0.05 0.8 0.2 58 228.6

20

-0.2368 0.05

36.8 228.6

22.5 0.021514481 36.42347393 13.6295528 0.021514481 22.5 0 0 79.52 -21.52 -4.329979879 -4.329979879 1.266670697 #NUM! #NUM! #NUM! 0 4.329979879 4.558878217 5.706390967 36.42347393 26.12146413 0.86056847 30.96375653 59.03624347 59.64 99.4 5.152896 2.799104 8.946 3.793104 6.146896 57.95966183 25 55.10017532 91.83362553 68.47714373 102.2802543

齿根圆直径(df) 齿根角(θ f) 齿顶角(θ a) 顶锥角(δ a) 根锥角(δ f) 外锥高(Ak) 支承端距(H) 齿厚(Sn) 弦齿厚(Sn) 弦齿高(hn) 当量齿数(Zv) 端面重合度(ε α ) 齿线重合度(ε β ) 齿线重合度(ε γ ) 滑动率(η ) 提醒

53.13488031 93.0748962 3.744317559 6.053858685 6.053858685 3.744317559 37.01761522 62.78056103 27.21943897 52.98238478 47.04885688 27.41978812 10.95114312 9.380211878 8.533330314 7.080385175 8.511937724 7.078800351 5.414307795 2.86396753 13.99428455 38.87301263 -0.341614061 0 0.341614061 #NUM! #NUM! 重合度过小! 重合度过小!

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锥齿轮传动计算卡编号:16

(弧齿锥齿轮)

产品型号:订货号:10026

零件件号:①30201②30202

计算人 :计算日期:

注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目①小轮②大轮

几何参数:

旋 向右 旋左 旋

齿数Z1324

大端端面模数m7.5毫米

轴交角Σ90度

法向压力角αn20度

中 点 螺 旋 角βm39度

齿宽b30毫米

全齿高系数x t 1.888

工作齿高系数x w 1.7

顶隙 系 数c0.188

高度变位系数x0.2756-0.2756

切向变位系数x s0.0069-0.0069

分度圆直径d97.5毫米180毫米外锥距Ra102.3551毫米毫米分度圆锥角δ28.2635度.分秒61.3325度.分秒顶锥角(等顶隙)δa33.5627度.分秒64.4516度.分秒根锥角δf25.1444度.分秒56.0333度.分秒齿顶高h a8.442毫米 4.308毫米齿根高h f 5.718毫米9.852毫米全齿高h t14.16毫米毫米工作齿高h12.75毫米毫米大端分度圆理论弧齿厚Sa13.893毫米9.669毫米大端顶圆直径d a112.346毫米184.104毫米分锥顶点至轮冠距离A k85.979毫米44.962毫米大端法向弦齿厚S n9.701毫米(单号单面切削法) 6.893毫米大端法向弦齿高H n8.276毫米 4.224毫米

重合度ε总 1.714ε纵向 1.221ε端面 1.203较小!大 端 螺 旋 角βa43.0453度.分秒

小 端 螺 旋 角βi35.522度.分秒

刀盘名义直径选定值Dc190.5毫米

公差值:(按 GB11365--89 锥齿轮和准双曲面齿轮精度)

精度等级Ⅰ:7

Ⅱ:6

Ⅲ:6

最小法向侧隙种类c

法向侧隙公差种类C

图样标 注7-6-6c GB 11365--89

齿厚上偏差Ess-0.053毫米-0.072毫米齿厚下偏差Esi-0.123毫米-0.167毫米齿厚公差Ts0.07毫米0.095毫米最小法向侧隙jn min0.074毫米

最大法向侧隙jn max0.318毫米

切向综合公差F'i0.052毫米0.072毫米一齿切向综合公差f'i0.016毫米0.019毫米齿距累积公差F P0.045毫米0.063毫米齿距极限偏差±f pt0.013毫米0.014毫米齿形相对误差的公差f c0.006毫米0.008毫米接触斑(沿齿长)50% 至70%

(沿齿高)55% 至75%

轴交角极限偏差±EΣ(齿宽中点处的线值)0.032毫米

齿坯顶锥母线跳动公差0.025毫米0.03毫米基准端面直径25毫米320毫米齿坯基准端面跳动公差0.025毫米0.015毫米齿坯轮冠距极限偏差-0.075毫米-0.075毫米齿坯顶锥角极限偏差8分8分

齿坯尺寸公差轴径IT5GB 1800--79

孔径IT6GB 1800--79

外径尺寸极限偏差上偏差0

下偏差-IT8GB 1800--79

承载能力:

名义转矩T 250N·m461.54N·m 名义功率P 26.18kW48.33kW 小 轮转速n1000r / min541.67r / min 材质合金钢渗碳淬火

支 承 形 式一个是两端支承,另一个是悬臂

许用接触应力ζHP1249.99N/mm21249.99N/mm2计算接触应力ζH765.75N/mm2765.75N/mm2接触强度安全系数S H 2.04 2.04

许用齿根应力ζFP795.79N/mm2787.75N/mm2计算齿根应力ζF180.16N/mm2175.11N/mm2弯曲强度安全系数S F 3.35 3.41

结论意见: ·安全系数过大,造成浪费!

·重合度过小!

·大端螺旋角大于小端螺旋角,无反向收缩。

·可以选出合适的刀盘在本厂铣齿。