不同Al质量分数的铸造304不锈钢组织和性能_喇培清

304不锈钢性能成分

304是一种通用性的不锈钢,它广泛地用于制作要求良好综合性能(耐腐蚀和成型性)的设备和机件。

301不锈钢在形变时呈现出明显的加工硬化现象,被用于要求较高强度的各种场合。

302不锈钢实质上就是含碳量更高的304不锈钢的变种,通过冷轧可使其获得较高的强度。

302B是一种含硅量较高的不锈钢,它具有较高的抗高温氧化性能。

303和303Se是分别含有硫和硒的易切削不锈钢,用于主要要求易切削和表面光洁度高的场合。

303Se不锈钢也用于制作需要热镦的机件,因为在这类条件下,这种不锈钢具有良好的可热加工性。

304L是碳含量较低的304不锈钢的变种,用于需要焊接的场合。

较低的碳含量使得在靠近焊缝的热影响区中所析出的碳化物减至最少,而碳化物的析出可能导致不锈钢在某些环境中产生晶间腐蚀(焊接侵蚀)。

304N是一种含氮的不锈钢,加氮是为了提高钢的强度。

305和384不锈钢含有较高的镍,其加工硬化率低,适用于对冷成型性要求高的各种场合。

308不锈钢用于制作焊条。

309、310、314及330不锈钢的镍、铬含量都比较高,为的是提高钢在高温下的抗氧化性能和蠕变强度。

而30S5和310S乃是309和310不锈钢的变种,所不同者只是碳含量较低,为的是使焊缝附近所析出的碳化物减至最少。

330不锈钢有着特别高的抗渗碳能力和抗热震性.316和317型不锈钢含有铝,因而在海洋和化学工业环境中的抗点腐蚀能力大大地优于304不锈钢。

其中,316型不锈钢由变种包括低碳不锈钢316L、含氮的高强度不锈钢316N以及合硫量较高的易切削不锈钢316F。

321、347及348是分别以钛,铌加钽、铌稳定化的不锈钢,适宜作高温下使用的焊接构件。

348是一种适用于核动力工业的不锈钢,对钽和钻的合量有着一定的限制。

碳元素在不锈钢中起什么作用碳是不锈钢中仅次于铬的第二号常用元素,不锈钢的组织和性能在很大程度上取决于碳含量及其分布状态。

碳是稳定奥氏体元素,它对奥氏体的稳定作用很强烈,约为镍的30倍。

304及430不锈钢地化学成分及力学性能

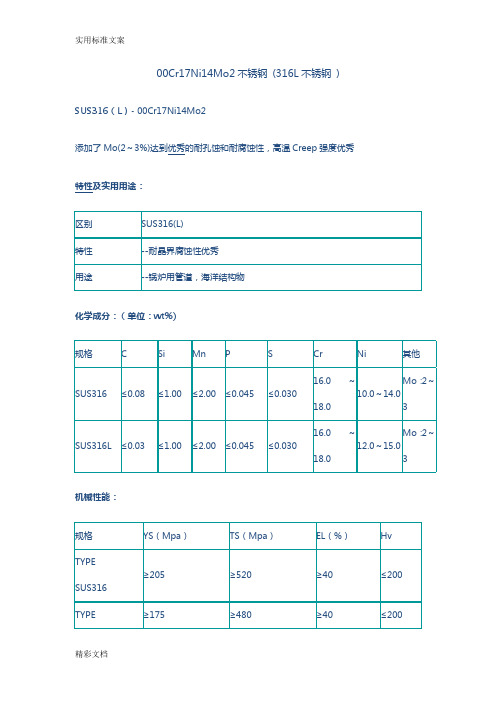

00Cr17Ni14Mo2不锈钢(316L不锈钢) SUS316(L)- 00Cr17Ni14Mo2添加了Mo(2~3%)达到优秀的耐孔蚀和耐腐蚀性,高温Creep强度优秀特性及实用用途:化学成分:(单位:wt%)机械性能:SUS304不锈钢-0Cr18Ni9不锈钢材质性能及用途介绍作为AUSTENITE系的基本钢种耐腐蚀性、耐热性、低温强度、机械性能优秀,热处理后不发生硬化,几乎没有磁性特性及实用用途:化学成分:(单位:wt%)机械性能:SUS317L不锈钢-00Cr19Ni13Mo3不锈钢材质性能介绍化学成分:(单位:wt%)机械性能:SUS 430不锈钢钢种介绍1、概要含有17% Cr, 在高温以混合相(α+γ)形式存在,1000OC以下是α单相的BCC结构。

广泛使用的铁素体系不锈钢。

2、特点1)深冲性能优秀,类似于304钢;2)对氧化性酸有很强的耐腐蚀性,对碱液及大部分有机酸和无机酸也有一定的耐腐蚀能力;耐应力腐蚀开裂能力强于304钢种;3)热膨胀系数低于304钢种,耐氧化能力高,适合于耐热设备;4)冷轧产品外观光亮度好,漂亮;5)和304比较,价格便宜,作为304钢种的替代钢种。

2、适用范围主要用作在温和的大气中高抛光装饰用途,如燃气灶表面, 家电部件, 餐具, 建筑内装饰用,洗涤槽, 洗衣机内桶等。

3、化学成分(JIS G 4305-2005)(wt%)4、性能(JIS G 4305-2005)5、物理性能6、热处理熔点:1425~15100C;退火:780~8500C。

7、使用状态1)退火状态:NO.1,2D,2B,N0.4,HL,BA,Mirror,以及各种其他表面处理状态8、使用注意事项- 相对304,拉伸性能、焊接性能较差;- 由于是铁素体不锈钢,强度相对较低,加工硬化能力也低,选择使用时应该注意;- 拉伸加工后表面会出现轧钢方向条状缺陷(ridging),给抛光作业带来很大的困难。

各种合金元素对不锈钢组织和性能的影响

各种合金元素对不锈钢组织和性能的影响从物理冶金学原理可知,合金的化学成份决定其各种热处理状态和加工处理状态下的金相结构和组织。

以化学成份为基础,加上金相结构和组织决定着该合金材料的性能。

为了比较系统地理解众多不锈钢牌号的异同和各种合金元素对加工性能的影响,下面介绍不锈钢中主要合金元素铬、镍、硅、锰、钼、铜、铝、氮、钛、铌和碳对其金相结构、组织和性能。

一、合金元素的影响1、铬、镍、铝、为形成铁素体的元素,是不锈钢获得耐腐蚀性能的主要合金元素。

在碳钢的基础上加入足够量的铬(w cr≥12%),既可使钢在氧化性介质中产生一种与基体组织牢固结合的铬铁氧化物(F e Cr)2O3的钝化膜;又能提高钢在电介质中的电极电位,从而使化学稳定性得到提高。

硅和铝同样能使钢在氧化性介质中生成致密的保护膜,其中铝的作用比铬还强烈。

在奥氏体型耐热钢中,这些元素均能提高其抗氧化性。

在18-8型不锈钢中,当硅的质量分数从0.4%提高到2.4%时,钢在980℃时抗氧化性能提高22倍。

如果硅含量过高,会严重恶化稳定奥氏体型钢的焊接性,故必须严格控制硅在钢中的含量。

铝在沉淀硬化型不锈钢中,可以提高其室温和高温的强度。

2、镍为形成奥氏体的元素。

能使合金表面钝化,扩大钢在酸中的钝化范围,但不能改善其对稀硝酸的耐蚀性。

它能提高不锈钢抗硫酸、盐酸等腐蚀介质的性能,是耐蚀钢的主要合金元素,如果单独使用镍作为不锈钢合金元素,其质量分数要高达24%才能得到全奥氏体组织,但这是极为不经济的。

而在低碳铬不锈钢(w cr>17%)的基础上,只需加入质量分数为9%的镍。

即可获得耐蚀性好、综合力学性能也好的室温下稳定的奥氏体组织,既能满足钢的耐蚀性要求,又能提高钢的高温强度和抗氧化性能,成为一种具有良好综合性能的钢种。

3、钼和铜钼是形成铁素体的元素。

在铬不锈钢中加入钼,可以提高钢在非氧化性介质中的稳定。

它的独特之处是能抵抗氯离子(Cl-)产生的点腐蚀;同时也能提高奥氏体型钢的热强性,改善奥氏体钢短时塑性和持久塑性,对焊接有利。

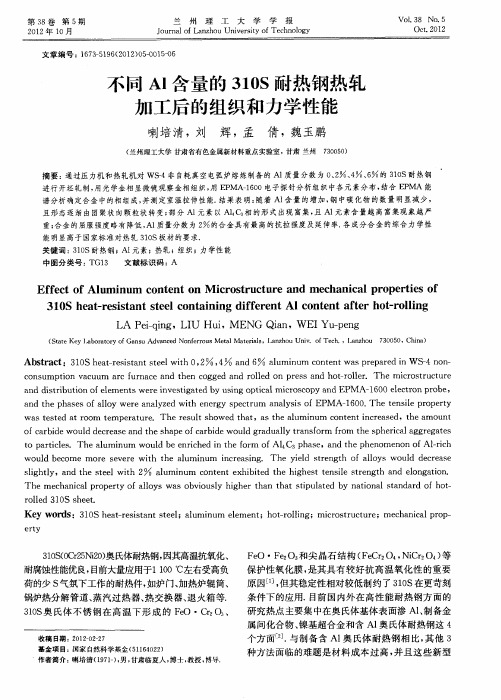

不同Al含量的310S耐热钢热轧加工后的组织和力学性能

度 先 升高后 降低 , 质 量分 数 为 2 时 的抗 拉 强 度 Al 达 到 最 大 值 为 64MP , 质 量 分 数 为 4 时 为 1 a A1 53MP , 高 于 《 3 a仍 世界 钢 、 金 技 术 条 件 与牌 号 对 合 照手 册 》 中要 求 的 50MP c] 这 一 结 果 表 明 , 2 a . n Al 元 素 加入量 为 2/ 时使 3 0 9 6 1S的抗拉 强 度 提 高 , 加 但

条件 下 的应用 . 目前 国 内外 在 高性 能 耐热 钢 方 面 的

研究热点主要集 中在奥氏体基体表面渗 A 、 l 制备金 属 问化 合物 、 镍基 超合 金 和含 Al 氏体 耐热 钢这 4 奥 个方 面『. = 与制备含 A 奥氏体耐热钢相 比, l 其他 3 种方 法 面临 的难题 是 材 料成 本 过 高 , 且 这些 新 型 并

基 体 内的 Ni 量相 对 较少 , 出的 Al 素 并未 优 含 析 元

进行开坯轧制, 用光 学金相 显微镜观察金相组 织, E MA 10 用 P -6 0电子探针分析组织 中各元 素分布 , 结合 E MA 能 P

谱分析确定合金 中的相组成, 并测定 室温拉伸性 能. 结果表 明: 随着 Al 量 的增加 , e碳 化物 的数 量 明显减 少, 含 钢e

且形态逐渐 由团聚状 向颗 粒状 转变 ; 分 A1 素以 A 3 的形式 出现 富集, A 元素含量越高 富集现象越严 部 元 lC 相 且 1

sih l ,a d t ese lwi a u iu c n e te h btd t eh g e ttn i te g h a d eo g t n l ty n h te t 2 g h l m n m o tn x iie h ih s e sl sr n t n ln a i . e o

304不锈钢种类与化学成分对比标准

304不锈钢种类与化学成分对比标准304不锈钢种类与化学成分对比标准304不锈钢的种类304不锈钢是由铁、铬、碳及众多不同元素所组成的合金,铁是主要成分元素,铬是第一主要的合金元素。

一般而言,铬含量至少要占11%才能称为不锈钢,因为如果铬含量不足,则不锈钢外表将无法形成那层致密的氧化铬保护膜,而失去防锈[腐蚀]的功能。

若铬的含量足够,在常温大气中,是不会生锈的。

一般依其金相组织可以分为五大类:[一]奥斯田系不锈钢平时最常看到的304不锈钢即为此类,其标准成分是18%铬加8%镍,即一般所称的18-8不锈钢。

此类不锈钢的特性为无磁性、无法藉由热处理方法来改变其金相组织结构、加工性佳,又因含合金元素--镍,所以抗蚀性优于只含铬[不含镍]的另两类不锈钢。

300系不锈钢主要的用途有:一般民生用途如厨房餐具、建材、医疗卫生器材、食品加工用材、交通工具、化工设备及管件、机械设备及零件。

在一般人的心目中,所谓的不锈钢就是指300系不锈钢等[尤其是指304不锈钢]。

二]麻田散系不锈钢这类不锈钢的代表性钢种为410,其化学成分含13%铬、0.15%以下的碳及少量的其他元素合金。

原料价格较便宜,具有磁性、可经由热处理硬化、增加强度。

但因不含镍,其抗腐蚀性劣于一般的304不锈钢,故只能用于轻度腐蚀环境。

一般用途有轴承、医疗用具及刀具等。

[三]肥粒系不锈钢这类不锈钢的代表性钢种为430,其标准化学成份为16~18%铬,含碳量低。

此类不锈钢具有磁性,若我们所看见的不锈钢板片可被磁铁吸附住,很有可能便属于此类不锈钢。

因不含镍而价格较廉,典型用途有厨房用具、织网及饰品等。

[四]析出硬化型不锈钢美国钢铁协会AISI编号为600系不锈钢。

这类不锈钢除了含铬与镍之外,还含有析出硬化的元素如铜、铝与钛,使材料硬化、强度升高。

这类不锈钢的典型用途为:阀件、马达轴心、石化设备及高尔夫球头等。

[五]双相不锈钢这类不锈钢的典型钢种为2205,即22%铬和5%镍。

Al基合金对304不锈钢腐蚀变化的研究

Al基合金对304不锈钢腐蚀变化的研究

王威;马瑞娜;杜安;曹晓明

【期刊名称】《河北工业大学学报》

【年(卷),期】2016(045)003

【摘要】针对热镀锌内加热器的需求,研究制备陶瓷/Al基中间层/铁基合金层状结构复合材料.通过改变加热温度、保温时间测试304不锈钢在Al基合金中的腐蚀情况,来确定合适的连接工艺.通过金相显微镜、扫描电镜、能谱仪、X射线衍射仪等检测方法对腐蚀后的金属横断面进行分析.研究发现,Al基合金熔液与304不锈钢发生了反应,在850℃时反应剧烈,时间越长,腐蚀越严重.反应生成了致密的金属间化合物Fe2Al5相和块状的FeAl3相.304不锈钢与Al基合金在750℃,保温30 min时结合最佳.

【总页数】5页(P43-47)

【作者】王威;马瑞娜;杜安;曹晓明

【作者单位】河北工业大学材料科学与工程学院,天津300130;河北工业大学材料科学与工程学院,天津300130;河北工业大学材料科学与工程学院,天津300130;河北工业大学材料科学与工程学院,天津300130

【正文语种】中文

【中图分类】TB333

【相关文献】

1.TiAl基合金铌碳复合渗后抗腐蚀性能研究 [J], 王冰莹;张俊;袁霄梅

2.Fe3Al基合金耐氯离子介质腐蚀研究 [J], 余兴泉;孙扬善

3.Ni_3Al基合金及其复合材料在劣质煤燃烧环境下抗硫腐蚀及抗氧化性能研究 [J], 陈蓓京;骆合力;冯涤;张春福;李尚平;钟继力

4.Fe_3Al基合金耐腐蚀性能研究进展 [J], 王永刚;齐慧滨;马铁军;朱日彰;何业东

5.纳米Al2O3颗粒增强Ni基复合镀渗合金层的腐蚀磨损性能研究 [J], 卓城之;鲁小林;韩德忠;徐江;刘林林

因版权原因,仅展示原文概要,查看原文内容请购买。

304不锈钢材料

304不锈钢材料304不锈钢是一种常见的不锈钢材料,具有优良的耐腐蚀性能和良好的加工性能,被广泛应用于建筑、厨房用具、化工设备等领域。

下面将从304不锈钢的组成、性能特点、应用领域等方面进行介绍。

首先,304不锈钢的主要成分是18%的铬和8%的镍,同时含有少量的碳、锰、磷、硅和硫等元素。

这种合金组成使得304不锈钢具有良好的耐腐蚀性能,能够抵抗大部分化学介质的腐蚀,包括酸、碱、盐等,因此在化工设备、食品加工设备等领域有着广泛的应用。

其次,304不锈钢具有良好的加工性能,容易进行冷加工和热加工,可以通过冷拔、冷轧、深冲、焊接等工艺加工成各种形状的制品,如管材、板材、型材等。

而且304不锈钢的强度和韧性较高,具有良好的塑性和焊接性,便于制造各种复杂结构的零部件。

此外,304不锈钢的表面光洁度高,易于清洁,不易生锈,因此在厨房用具、餐具、卫生设施等领域有着广泛的应用。

同时,304不锈钢还具有良好的热处理性能,可以通过固溶处理、冷加工硬化等工艺获得所需的力学性能和表面性能,满足不同领域的需求。

总的来说,304不锈钢材料具有优良的耐腐蚀性能、良好的加工性能和广泛的应用领域,是一种性能优越的不锈钢材料。

在实际应用中,我们应根据具体的工程要求和环境条件选择合适的304不锈钢材料,并严格控制材料的生产、加工和使用过程,以确保其性能和质量满足工程需求。

在选择304不锈钢材料时,需要考虑到其成分、性能、加工工艺等因素,以确保所选材料能够满足工程需求。

同时,在使用过程中,要注意保护304不锈钢材料的表面,避免划伤和碰撞,定期进行清洁和维护,以延长其使用寿命。

综上所述,304不锈钢材料具有优良的性能和广泛的应用领域,是一种理想的建筑材料、化工材料和厨房用具材料。

我们应充分了解其特性和优势,合理选择和使用304不锈钢材料,以推动各领域的发展和进步。

不同底材对亚微米亚共晶白口铸铁组织和力学性能的影响

不同底材对亚微米亚共晶白口铸铁组织和力学性能的影响喇培清;李正宁;胡苏磊;李翠玲;魏玉鹏;卢学峰;魏福安【摘要】通过铝热反应法分别在铜底材和玻璃底材上制备了亚微米亚共晶铸铁.利用光学显微镜、扫描电镜、X射线衍射仪及电子探针对亚共晶铸铁的组织及成分进行了研究.测试了亚共晶铸铁的硬度、压缩性能和拉伸性能.结果表明:该方法制备的亚共晶铸铁是由渗碳体以及珠光体组成,铜底材和玻璃底材亚共晶铸铁的平均珠光体层间距分别为220nm和165nm.铜底材和玻璃底材亚共晶白口铁的维氏硬度分别为564HV和552HV,抗压强度分别为2429MPa和2224MPa,抗拉强度分别为391MPa和383MPa,伸长率分别为2%和3%.【期刊名称】《材料工程》【年(卷),期】2014(000)010【总页数】6页(P34-39)【关键词】亚微米晶;亚共晶铸铁;不同底材;力学性能;组织;铝热反应【作者】喇培清;李正宁;胡苏磊;李翠玲;魏玉鹏;卢学峰;魏福安【作者单位】兰州理工大学甘肃省有色金属新材料国家重点实验室,兰州730050;兰州理工大学甘肃省有色金属新材料国家重点实验室,兰州730050;兰州理工大学甘肃省有色金属新材料国家重点实验室,兰州730050;兰州理工大学甘肃省有色金属新材料国家重点实验室,兰州730050;兰州理工大学甘肃省有色金属新材料国家重点实验室,兰州730050;兰州理工大学甘肃省有色金属新材料国家重点实验室,兰州730050;兰州理工大学甘肃省有色金属新材料国家重点实验室,兰州730050【正文语种】中文【中图分类】TG143.1铸铁是一种常用的工程材料,其在工业上的应用至今已有100多年的历史。

其中白口铸铁因为具有很好的耐磨性成为一种非常重要的耐磨材料[1,2]。

当普通白口铸铁中不加入其他合金元素时,其显微组织是由片状渗碳体和珠光体所组成。

由于渗碳体的硬度相当高,使得白口铸铁具有很高的硬度,铸件的硬度一般可在500HV以上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:1673-5196(2016)02-0001-08不同Al质量分数的铸造304不锈钢组织和性能喇培清1,马付良1,孟 倩1,2,撒兴瑞1,魏玉鹏1,郭 鑫1(1.兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃兰州 730050;2.兰州交通大学机电工程学院,甘肃兰州 730070)摘要:通过中频无芯感应炉,在无保护气氛的大气中熔炼铸造制备Al质量分数为0%、1.5%、2%、3%的304不锈钢,并对其进行1 050℃,保温45min的固溶处理,利用X射线衍射仪、光学显微镜、电子探针(EPMA)、扫描电镜(SEM)、拉伸试验和腐蚀试验,研究不同Al质量分数304不锈钢的组织和性能.结果表明:304不锈钢中加入Al元素后合金的组织由奥氏体+少量的骨骼状的δ铁素体逐渐转变为奥氏体+铁素体双相组织,当含Al质量分数为3.0%时,304不锈钢的基体组织转变为铁素体和在铁素体晶界上分布着的少量奥氏体.固溶态高铝304不锈钢的性能优于铸态性能,含Al质量分数1.5%的固溶态304不锈钢具有最优的力学性能和耐腐蚀性能,与未加铝的304相比,各种性能均得到较大提高.关键词:Al;304不锈钢;中频熔炼;组织;力学性能;腐蚀中图分类号:TG142.1 文献标识码:AMicrostructure and performance of cast 304stainless steelwith different aluminum contentLA Pei-qing1,MA Fu-liang1,MENG Qian1,2,SA Xing-rui 1,WEI Yu-peng1,GUO Xin1(1.State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals,Lanzhou Univ.of Tech.,Lanzhou 730050,China;2.Mechanical and Electrical Engineering Institute,Lanzhou Jiaotong University,Lanzhou 730070,China)Abstract:304stainless steel with Al additions of 0%,1.5%,2%and 3%was prepared by means ofmelting it in medium frequency coreless furnace in atmosphere without protective gas and then casted insand mold and processed with solid solution treatment at1 050℃for 40min.The microstructure and per-formance of aluminum-added 304stainless steel were investigated with SEM,optical microscopy,XRD,EPMA,tensile test,and corrosion test.The result showed that the alloying structure of 304stainless steelwith addition of Al element would gradually transform from austenite plus a minute amount of skeleton-shapedδ-ferrite intoα+γbiphasic structure.When the mass-fraction of Al was 3.0%,its matrix structurewould transform into ferrite and a minute amount of austenite on the grain boundary.The performance ofsolid-solution-state 304stainless steel would be superior to that of as-cast steel.When the aluminum con-tent was 1.5%,the aluminum-added 304stainless steel would have most excellent mechanical propertiesand intergranular corrosion resistance.Compared with the 304stainless steel without aluminum,its vari-ous performance would be improved to a larger extent.Key words:aluminum;304stainless steel;medium frequency smelting;microstructure;mechanicalproperty;corrosion 304不锈钢是目前应用最为广泛的一种铬-镍不锈钢,具有良好的耐蚀性、耐热性、低温强度、加工性能和可焊性,主要应用在医疗器具、汽车、建筑、石 收稿日期:2015-03-10 基金项目:国家自然科学基金(51164022) 作者简介:喇培清(1971-),男,甘肃临夏人,博士,研究员.油化工和家用器皿等行业.正是由于其广泛的应用,304不锈钢出现了各种失效问题,其中晶间腐蚀是常见的失效形式.目前提高不锈钢耐腐蚀性的工艺主要是涂层和添加合金元素,涂层处理的合金不宜进行焊接和热加工,并且一些零件不易进行表面处理,所以,在304不锈钢中添加合金元素改善其耐腐第42卷第2期2016年4月兰 州 理 工 大 学 学 报Journal of Lanzhou University of TechnologyVol.42No.2Apr.2016蚀性具重要的研究意义.合金具有良好的耐腐蚀性和抗氧化性的关键是在表面形成一层致密、稳定性好且生长缓慢的钝化膜,限制基体金属被进一步腐蚀和氧化.其中NiO、Cr2O3、Al2O3和SiO2氧化物是主要的备选膜层,但由于NiO在氧中的热力学稳定性低,所以很少将其作为防护性的合金化元素;而SiO2的热膨胀系数低,与热膨胀系数高的合金匹配时会产生很大的热错配应力,使得氧化膜容易破裂.传统不锈钢表面的钝化膜主要为Cr2O3.但Cr2O3氧化膜在高于600℃的潮湿工作环境下会形成具有挥发性的铬的氢氧化物,恶化了稳定性,从而抑制了不锈钢在许多高温苛刻环境下的长效使用.相比较Cr2O3而言,Al2O3钝化膜的热力学稳定性更好,并且其生长速率比Cr2O3要低1~2个数量级,在水蒸气环境中具有远低于Cr2O3形成易挥发性氢氧化物的速率和易氧化速率[1].Al2O3氧化层可提高合金高温抗氧化性能,为合金提供更长效的保护,使其可在更高温度和恶劣的环境气氛下应用[1-2].近年来在合金中加入铝元素的研究工作已经逐步展开,Nie S等[3]研究了Fe-20Ni-14Cr-3Al-0.6Nb-0.1Ti在超临界水中的腐蚀性能,表明含铝的合金在超临界水中的表面形成一种保护性的铝-铬-富Fe的氧化物层,使合金具有优良的耐腐蚀性.吕昭平等[4]以Fe-25Ni-18Cr为基体合金,通过添加铝,降低铬的质量分数,研究了此类高铝不锈钢的抗高温氧化性和力学性能,研究发现,当含铝质量分数3%时,该合金在800℃的干燥空气和含水蒸汽10%的空气中都能形成连续、稳定、独特的氧化铝保护薄膜,长期的高温氧化性能明显增强,并指出,由于B2-NiAl析出相能够促进和维持氧化铝保护膜在合金表面形成和保持,在750℃干燥环境中,合金的抗拉强度和屈服强度分别为480~500MPa和310~335MPa.邢琳琳等[5]就Al质量分数对HK40合金显微组织的影响做了研究,在含铝质量分数2%的HK40合金中,Al元素全部固溶于基体中,未形成沉淀相,显微组织为奥氏体+碳化物;当含Al质量分数为4%时,合金中出现了大量的树枝相AlNi、Fe2Al5,基体相仍然为γ-Fe固溶体;当Al质量分数增加到6%时基体相转变成以α-Fe为主,同时有大量NiAl金属间化合物析出.本文通过对常规熔炼和砂型铸造的不同铝质量分数的304不锈钢铸态和固溶态的室温组织、力学性能和腐蚀性能进行研究,确定Al元素对304不锈钢合金组织的作用机制,为开发铸件用含铝奥氏体不锈钢提供理论依据.1 实验过程以304奥氏体不锈钢为基础,分别添加不同质量分数的Al,设计的成分如表1所示,所用原料为太原钢铁集团有限公司生产的304不锈钢板材和工业铝锭,按实际304不锈钢铸件的工业生产进行备料、冶炼.采用碱性镁砂低碳高耐火度坩埚作炉衬的中频无芯感应炉,在无保护气氛的大气中熔炼,利用呋喃树脂砂型铸造,红外线温度仪测温.按设计成分备料,每炉熔炼10kg.将原料按照铝在内部,不锈钢板在四周的方式装炉熔炼,当温度达到1 560℃后,保温20min,立即出炉浇注.浇注过程中及时将顶层结壳击碎以保证试样组织致密,保证冒口在液态下依靠大气压力进行充分补缩,防止疏松和缩孔.表1 试验合金的化学成分质量分数Tab.1 Mass-fraction of chemical composition of tested alloys% 合金Al Cr Ni Mn Si C Fe1 0 19 8 2 1.0 0.08Bal.2 1.5 18.7 7.88 1.97 0.985 0.079Bal.3 2 18.62 7.84 1.96 0.98 0.078Bal.4 3 18.43 7.76 1.94 0.97 0.077Bal. 304铸件一般是在固溶状态下使用,所以实验中对试样进行了固溶处理,固溶处理的温度为1 050℃,保温45min,水冷冷却.然后分别对铸态和固溶处理的试样用水砂纸打磨、机械抛光,用Rigaku.D/max-2400型X射线衍射仪分析合金的相组成,用FeCl3+盐酸+蒸馏水腐蚀液侵蚀后用Mef3光学显微镜和JSM-6700F扫描电镜观察试样的显微组织,用EPMA-1600型电子探针进行元素分析.将铸态和固溶态的试样经电火花线切割成10mm×10mm×10mm试样用来测硬度、 12mm×80mm的圆棒试样用以加工拉伸试样,在HBRVU-187.5型布洛维氏光学硬度计上测定硬度,载荷298N,分别测定出各成分不锈钢在铸态和固溶态的维氏硬度.每种成分不锈钢测试不同部位的硬度,重复6次,算出的硬度值为平均值,测量误差小于5%.根据国家标准GB/T 228—2002,将制备的铸锭通过加工制成 5mm的圆形标准拉伸试样(如图1).图1 拉伸试样Fig.1 Tensile samples·2· 兰州理工大学学报 第42卷 拉伸实验在微机控制的电子万能实验机上进行,最大载荷10t,实验中拉伸速率0.5mm/min.为保证实验结果的准确性,每一成分试样测试3次,取其平均值.根据载荷-位移数据计算并绘制出工程应力-应变(σ-ε)曲线.根据工程应力-应变曲线,确定出每种不锈钢成分在铸态和固溶态的抗拉强度σb、屈服强度σ0.2及延伸率.采用失重法测试合金的抗腐蚀性能,晶间腐蚀实验参照GB 4334.3—2008《不锈钢在65%硝酸腐蚀实验方法》进行.敏化处理温度为650℃,保温2h,空冷.2 实验结果及分析2.1 合金的显微组织分析图2和图3分别为不同Al质量分数304不锈钢铸态和固溶态的SEM及对应的能谱图,从SEM图中可知,304不锈钢加Al后铸态及固溶态的组织图2 不同铝质量分数的铸造304不锈钢的SEM图及1.5%Al的EDSFig.2 SEM images of as-cast 304stainless steel with different Al content and EDS of w(Al)=1.5%图3 不同铝质量分数的铸造304不锈钢固溶态的SEM图及Al质量分数1.5%固溶态的EDS Fig.3 SEM images of as-casting 304stainless steel with different Al content in solid-solution state and EDS of w(Al)=1.5%in solid-solution state·3·第2期 喇培清等:不同Al质量分数的铸造304不锈钢组织和性能 均由黑白2相组成,并形成了一些黑色点状物,从图2d和图3d对应区域的能谱分析可知,组织由奥氏体和铁素体2相组成,奥氏体呈黑色条状,铁素体分布在奥氏体晶粒之间,黑色点状物为AlN,随着Al质量分数的增加奥氏体质量分数逐渐减少,当含Al质量分数为3.0%时,304不锈钢的基体组织几乎全部转变为铁素体,只在铁素体晶界上分布着少量奥氏体.图4和图5为不同铝质量分数铸造304不锈钢铸态及固溶态的金相组织,从图中可以看出,铸态和固溶态的组织均由黑白2相组成,铸态时不加Al的不锈钢主要由奥氏体组成,少量的铁素体成骨骼状分布在奥氏体基体上,固溶后铁素体呈小岛状和不连续的链状.铸态含铝质量分数1.5%时奥氏体主要为鳞片状,部分呈鱼骨状和条状,铁素体分布在奥氏体晶粒之间,体积分数约为28.67%,含铝质量分数2.0%时铁素体的量增加达到42.27%,奥氏体形态也有改变,主要呈板条状,含铝质量分数分别为1.5%和2.0%时奥氏体都呈魏氏组织特征,含铝质量分数为3.0%时,基体几乎全部转换为铁素体,只在铁素体晶界处分布着少量的奥氏体,并且铁素体的晶粒十分粗大.铸态合金经固溶处理后,原魏氏组织特征已逐渐不明显,含铝质量分数1.5%的304不锈钢中铁素体量略有增加,奥氏体的形态转变为以条状为主,含铝质量分数2.0%时,铁素体的量基本不变,一些长条状的奥氏体变成不连续的片状,含铝质量分数3.0%时,固溶处理后,铁素体晶界处的奥氏体消失,组织完全转变为铁素体,并且晶界较光滑.图4 不同铝质量分数的铸造304不锈钢的金相组织Fig.4 Metallographic structure of as-cast 304stainlesssteel with different Al content图5 不同铝质量分数的铸造304不锈钢固溶后的金相组织Fig.5 Metallographic structure of as-cast 304stainlesssteel with different Al content after solid-solutiontreatment图6是不同Al质量分数304不锈钢铸态与固溶态XRD谱图.由图6的XRD分析可知,304不锈钢中加入Al元素后,合金的组织由奥氏体+少量的骨骼状的δ铁素体逐渐的转变为奥氏体+铁素体图6 不同Al质量分数304不锈钢铸态与固溶态XRD谱图Fig.6 XRD patterns of as-cast and solid-solution state of 304stainless steel with different Al content·4· 兰州理工大学学报 第42卷双相组织,随着Al加入量的增加,铁素体的质量分数逐渐增加,当Al加入质量分数达到3.0%时,钢中的组织几乎全部为铁素体.固溶处理后,含Al质量分数分别为1.5%和2%的合金的主峰由铸态的铁素体变为奥氏体,这说明,固溶处理后含Al质量分数分别为1.5%和2%的合金中奥氏体与铸态相比有所增加.图7是加入质量分数为1.5%的Al的铸态和固溶态的EPMA图,由图可见,材料由灰白色基体组成,结合元素分布可知,基体主要由Fe、Cr、Ni元素构成,铸态时Ni元素在奥氏体中有所偏聚,Cr元素在铁素体中有所偏聚,固溶态也有相同特征,这与图7 w(Al)=1.5%时304不锈钢的EPMA图及对应的元素分布Fig.7 EPMA images and element distributions of 304stainless with w(Al)=1.5%·5·第2期 喇培清等:不同Al质量分数的铸造304不锈钢组织和性能 EDS的结果是一致的,基体中存在少量的Al和N的富集,形成AlN相,大部分Al均匀分布于基体中,这与SEM和金相的结果一致.从图7a可知,铸态组织中有部分C偏聚到铁素体中,说明基体中铸态时有高温δ铁素体存在,但固溶以后,C分布均匀,固溶处理后消除了C元素的偏聚,使组织中元素的分布更均匀.2.2 合金的性能2.2.1 拉伸性能图8为不同Al质量分数的304不锈钢铸态和固溶态的室温拉伸工程应力-应变曲线.由于含铝质量分数3.0%的304不锈钢固溶后晶粒非常粗大,导致其在拉伸过程中在加载很小时就已经断裂,因此图中并未给出304含铝质量分数3.0%固溶态的拉伸曲线.从图中可以看出,铸态时含Al质量分数小于2.0%的304不锈钢拉伸经历了弹性变形阶段和塑性变形阶段,明显具有塑性材料特征,含铝质量分数3.0%的304不锈钢没有塑性变形,呈明显的脆性断裂.固溶处理后,拉伸曲线与铸态时有相同的特征.图8 不同Al质量分数的304不锈钢铸态和固溶态的拉伸工程应力-应变曲线Fig.8 Tensile stress-strain curves of as-cast and solid-so-lution-state 304stainless steel with different Almass-fraction根据应力-应变曲线确定出各合金的力学性能参数,如表2所示.由表可知,铸态时随Al质量分数的增加,304不锈钢的屈服强度逐渐提高,铝质量分数为2.0%时,屈服强度达到最大值,约344MPa,是未加铝的304不锈钢屈服强度(218MPa)的1.5倍,质量分数1.5%时屈服强度为266MPa,与未加铝时相比提高了22%,当Al质量分数增加到3.0%时,合金是脆性断裂,没有明显屈服,取略低于抗拉强度的值作为屈服强度,约为335MPa,比质量分数2.0%的304略有降低.合金的抗拉强度随着铝质量分数的增加先略有降低后升高,然后又迅速降低,在Al质量分数为2.0%时抗拉强度达到最大值525MPa,与没有加铝的304不锈钢相比抗拉强度增加不明显,加Al质量分数为1.5%时抗拉强度为487MPa,与未加Al时相比降低了约5%,由此可以看出,当Al质量分数低于2.0%时,对304不锈钢抗拉强度基本没有影响.但是当Al质量分数为3.0%时,合金发生脆性断裂,强度明显降低,为346MPa.与铸态时铝质量分数对抗拉强度的影响相比,固溶后Al质量分数对高铝304不锈钢抗拉强度的影响更小,但固溶处理后各成分合金的抗拉强度与铸态时相比都有明显的提升,以上结果表明,当铝质量分数低于2.0%时,固溶处理后铸造304不锈钢的抗拉强度、屈服强度都有显著提高.铸态与固溶态材料的延伸率都随着Al质量分数的增加而降低.固溶处理后加铝质量分数1.5%的304不锈钢延伸率比铸态时明显增加.但是含Al质量分数2.0%的铸造304不锈钢固溶处理后延伸率下降到4.2%.说明铝质量分数低于1.5%时固溶处理可提高合金的塑性,而大于1.5%时降低塑性.表2 不同Al质量分数的304不锈钢铸态和固溶态的室温力学性能Tab.2 Mechanical properties of as-cast and solid-solution-state 304stainless steel with different Al mass-frac-tion at indoor temperatureAlloysσb/MPaσ0.2/MPaδ/%铸态304 516 218 35.5铸态+1.5%Al 487 266 15.1铸态+2%Al 525 344 7.2铸态+3%Al 346 335 1固溶态304 595 210 56.3固溶态+1.5%Al 592 376 28.6固溶态+2%Al 602 462 4.22.2.2 硬度不同铝质量分数的304不锈钢铸态和固溶态硬度的变化如图9所示,可以看出,铸态和固溶态硬度的变化有相同的规律,硬度都随着铝质量分数的增图9 不同Al质量分数304不锈钢铸态和固溶态的硬度Fig.9 Hardness of as-cast and solid-solution-state 304stain-less steel with different Al content·6· 兰州理工大学学报 第42卷加而增加,当铝质量分数高于1.5%时硬度增加更明显.相同铝质量分数下,固溶态的不锈钢的硬度比铸态高.2.2.3 腐蚀性能图10为不同Al质量分数304不锈钢铸态和固溶态的晶间腐蚀性能,从图中可以看出,合金在铸态时晶间腐蚀速率随着铝质量分数的增加逐渐增大,当铝质量分数小于1.5%时合金晶间腐蚀速率与未加Al时相比增加不明显,加铝质量分数2.0%时腐蚀速率比未添加铝时增加了约80%,当加铝质量分数3.0%时,腐蚀速率迅速增加,是未加铝的304不锈钢腐蚀速率的8.8倍.这说明当铝质量分数大于1.5%时铸造304不锈钢耐晶间腐蚀性能迅速恶化,但固溶处理以后,各成分合金的晶间腐蚀速率与铸态相比都明显降低,304不锈钢的腐蚀速率随着铝质量分数的增加先降低后增加,当铝质量分数为1.5%时腐蚀速率最低,与未加Al时相比降低了约40%,铝质量分数为2.0%时,腐蚀速率比最低值有所升高,但与未加Al的304不锈钢相比腐蚀速率仍然降低了30%,含铝质量分数3.0%时达到最高值,腐蚀速率是未加Al的304不锈钢的2.8倍.以上结果说明,当铝质量分数低于2.0%时,Al元素的加入可大幅提高304固溶态铸造不锈钢耐晶间腐蚀性能.图10 不同Al质量分数304不锈钢铸态和固溶态的晶间腐蚀性能Fig.10 Intergranular corrosion performance of as-castand solid-solution-state 304stainless steel withdifferent Al mass-fraction3 讨论Al是铁素体形成元素,其在铬当量中的作用是铬的5.5倍,强烈缩小γ相区.铝加入到304不锈钢中后,大部分以固溶的形式存在于基体中,起固溶强化作用,少部分以AlN相形式析出,起第二相作用[6],即图4、图5中黑色的颗粒相.铝加入后固溶在基体中,起强化作用[7],同时随着铝质量分数的增加基体显微组织中铁素体相增加,2种作用下使合金的硬度逐渐提高.经固溶处理后,粗大枝晶数量减少,铸态组织中的碳化物全部溶入基体中,魏氏组织基本消失[8],固溶后元素分布更均匀,进一步提高了合金的硬度.Al在高铝304不锈钢中固溶时是以置换固溶体的形式存在,由于原子直径与溶剂原子直径不同,在Al原子周围形成晶格畸变应力场,拉伸过程中该应力场与位错应力场交互作用,阻碍位错运动,使屈服强度提高.同时以第二相富集的Al的化合物对屈服强度也有影响,这些化合物在拉伸过程中不易变形,颗粒状的第二相阻碍位错运动使基体产生不均匀变形,由于局部塑性约束从而起到强化作用.含铝304不锈钢在拉伸过程中奥氏体相和铁素体相的变形能力不同,铁素体变形能力较奥氏体差,正应力作用下,容易在2相的界面处萌生裂纹,降低材料的强度和塑性.同时,粗大的晶粒也会影响材料的强度和塑性.所以,在以上2种作用机制下,铸态高铝304的屈服强度随着铝质量分数的增加逐渐提高,但是抗拉强度基本保持不变,塑性明显降低,这是由于魏氏体组织的存在使钢的力学性能,特别是塑性和冲击韧性显著降低[9].固溶处理后,由于元素分布更均匀,固溶强化作用越明显,并且组织中的魏氏体形态组织逐渐消失,这就使合金的强度和硬度比铸态时明显提高.含铝质量分数3.0%时合金组织完全转变为铁素体,并且晶粒十分粗大,根据hall-petch公式可知,合金的强度同晶粒尺寸的平方根成反比,使合金的强度很低,没有经过塑性变形就发生沿晶解理断裂,并且固溶处理后,铁素体晶界光滑,使晶粒间结合力减弱,容易发生沿晶解理断裂,降低了合金的强度,合金转变成了脆性材料,并且强度很低.不锈钢能耐腐蚀是因为表面上可形成一层致密的钝化膜,使金属和腐蚀介质分开,阻止不锈钢基体的进一步腐蚀.304不锈钢中钝化膜的主要成分是富铬的氧化物,当钝化膜受到破坏时,暴露在外面的金属与氧化性介质反应重新生成铬的氧化物,从而形成新的钝化膜.铝相比于铬具有更低的电极电位,其更容易钝化[10],304不锈钢中加入铝元素后,大部分Al固溶在基体中,在腐蚀过程中,钝化膜中有Al2O3相,这种钝化膜比铬的钝化膜具有更高的电化学稳定性,降低合金的腐蚀速率[11].304奥氏体不锈钢中含有少量的碳,可与铬以及铁生成复杂的碳化物(Cr,Fe)23C6.高温时,碳化物溶解于奥氏体相中,温度越高碳化物的溶解越大,·7·第2期 喇培清等:不同Al质量分数的铸造304不锈钢组织和性能 通过急冷,形成过饱和的奥氏体固溶体.但是,缓慢冷却时,碳化物为保持平衡,会从固溶体中析出,这种析出通常是沿晶界优先发生的,(Fe,Cr)23C6较晶粒内的平均含铬质量分数高很多,因此(Fe,Cr)23C6的析出必然使其周围的晶界区消耗大量的铬,由于铬的扩散速度太慢而得不到及时的补充,结果在晶界周围形成严重的贫铬区[12].晶界碳化铬引起的贫铬理论是奥氏体不锈钢晶间腐蚀的主要原因.当贫铬区的含铬量低于9.28%时,亦即低于钝化所需要的含铬量时,并由于贫铬区和晶粒本身的电化学性能的差异,贫铬区的小阳极和基体的大阴极构成腐蚀电池,使贫铬区受到晶间腐蚀.铝元素加入后,304不锈钢中出现铁素体,这些铁素体主要是δ铁素体.当不锈钢中含有10%~15%的δ铁素体时,可以降低晶间腐蚀速率,这是由与δ与γ间的相界面能(σδ/γ)低于奥氏体晶界能(σγ/γ),使碳化物优先选择在相界面沉淀析出,减少了晶界析出;同时铬在δ中的扩散快,敏化处理或从高温缓慢冷却时,所形成的贫铬区易于从δ中得到铬的补充而减弱[13].但是当铁素体质量分数较多,2相比例较大时,由于2相间的电极电位不同,在2相间容易产生原电池,加快腐蚀速率,使耐腐蚀性降低.加铝304不锈钢铁素体质量分数都大于15%,且随着铝质量分数增加,2相的比例增大,相界面的腐蚀严重,加快了腐蚀速率,抵消了Al2O3钝化膜对腐蚀速率的降低,使加铝的304不锈钢铸态时耐腐蚀性随铝质量分数增加逐渐降低.含铝质量分数3.0%时基体转变为铁素体,并且晶粒严重粗大,晶界处有明显析出物,使耐腐蚀性严重恶化.高铝304不锈钢的固溶处理使碳化物固溶于基体中,减小了贫铬区,敏化处理后虽然有铬的碳化物析出,但形成的贫铬区低于铸态,同时固溶处理使铝的固溶更均匀,增强了钝化作用.结合以上分析,304不锈钢在含铝质量分数低于2.0%时,耐晶间腐蚀性得到提高.4 结论1)304不锈钢中加入铝元素后合金的组织由奥氏体+少量的骨骼状的δ铁素体逐渐转变为奥氏体+铁素体双相组织,当含铝质量分数3.0%时,304不锈钢的基体组织几乎完全转变为铁素体相.2)铝质量分数低于2.0%时,随着Al的增加铸态304不锈钢的硬度和屈服强度逐渐提高,抗拉强度先降低后增加;含铝质量分数为2.0%时,屈服强度和抗拉强度都达到最高值,分别为344、525MPa;塑性逐渐降低,304不锈钢由塑性材料逐渐转变为脆性材料.固溶处理后不同铝质量分数的304不锈钢的强度和硬度较铸态均明显提高,含铝质量分数分别为1.5%、2.0%时,屈服强度分别为376、462MPa,抗拉强度均在595MPa左右.3)Al质量分数低于2.0%的304不锈钢固溶处理后耐晶间腐蚀性优于未加Al的304不锈钢,含铝质量分数1.5%的304不锈钢固溶处理后耐腐蚀性最好,比未加Al时提高了约40%.4)含Al为质量分数1.5%的固溶态304不锈钢具有最优的力学性能和耐腐蚀性能.参考文献:[1] BRADY M P,YAMAMOTO Y,SANTELLA M L.Composi-tion,microstructure and water vapor effects on internal exter-nal oxidation of alumina-forming austenitic stainless steels[J].Oxidation of metals,2009,72(5/6):311-333.[2] 王守仁,张景春,王砚军.高温合金中Cr2O3氧化膜与Al2O3氧化膜的比较[J].山东建材,2002,22(1):35-35.[3] NIE S,CHEN Y,REN X,et al.Corrosion of alumina-formingaustenitic steel Fe-20Ni-14Cr-3Al-0.6Nb-0.1Ti in supercriti-cal water[J].Journal of Nuclear Materials,2010,399(2):231-235.[4] XU X,ZHANG X,CHEN G,et al.Improvement of high-tem-perature oxidation resistance and strength in alumina-formingaustenitic stainless steels[J].Materials Letters,2011,65(21):3285-3288.[5] 邢琳琳,郑雁军,杨雯雯,等.Al含量对HK40合金显微组织的影响[J].热加工工艺,2011,40(6):43-46.[6] YAMAMOTO Y,SANTELLA M L,LI C T,et al.Evaluationof Mn substitution for Ni in alumina-forming austenitic stain-less steels[J].Materials Science and Engineering A,2009,524(1):176-185.[7] 喇培清,刘 辉,刘致远,等.Al对HP40合金高温力学性能的影响[J].兰州理工大学学报,2012,38(4):10-14.[8] 纪仁峰,刘楚明,詹传明,等.固溶温度对铸造双相不锈钢组织和力学性能的影响[J].热加工工艺,2005,34(8):13-14.[9] 戴起勋.金属组织控制原理[M].北京:化学工业出版社,2009.[10] 王凤平,康万利,敬和民.腐蚀电化学原理[M].北京:化学工业出版社,2008.[11] WOLFF I M,IORIO L E,RUMPF T,et al.Oxidation andcorrosion behaviour of Fe-Cr and Fe-Cr-Al alloys with minoralloying additions[J].Materials Science and Engineering A,1998,241(1):264-276.[12] 喇培清,刘 辉,孟 倩,等.不同Al含量的310S耐热钢热轧加工后的组织和力学性能[J].兰州理工大学学报,2012,38(5):15-20.[13] 金维松,郎宇平,荣 凡,等.EPR法评价奥氏体不锈钢晶间腐蚀敏感性的研究[J].中国腐蚀与防护学报,2007,27(1):54-59.·8· 兰州理工大学学报 第42卷。