SUS304不锈钢高温力学性能的物理模拟

不锈钢的物理性能、力学性能和耐热性能

不锈钢的物理性能、力学性能和耐热性能不锈钢的物理性能不锈钢和碳钢的物理性能数据对比,碳钢的密度略高于铁素体和马氏体型不锈钢,而略低于奥氏体型不锈钢;电阻率按碳钢、铁素体型、马氏体型和奥氏体型不锈钢排序递增;线膨胀系数大小的排序也类似,奥氏体型不锈钢最高而碳钢最小;碳钢、铁素体型和马氏体型不锈钢有磁性,奥氏体型不锈钢无磁性,但其冷加工硬化天生成氏体相变时将会产生磁性,可用热处理方法来消除这种马氏体组织而恢复其无磁性。

奥氏体型不锈钢与碳钢相比,具有下列特点:1)高的电导率,约为碳钢的5倍。

2)大的线膨胀系数,比碳钢大40%,并随着温度的升高,线膨胀系数的数值也相应地进步。

3)低的热导率,约为碳钢的1/3。

不锈钢的力学性能不论不锈钢板还是耐热钢板,奥氏体型的钢板的综合性能最好,既有足够的强度,又有极好的塑性同时硬度也不高,这也是它们被广泛采用的原因之一。

奥氏体型不锈钢同尽大多数的其它金属材料相似,其抗拉强度、屈服强度和硬度,随着温度的降低而进步;塑性则随着温度降低而减小。

其抗拉强度在温度15~80°C范围内增长是较为均匀的。

更重要的是:随着温度的降低,其冲击韧度减少缓慢,并不存在脆性转变温度。

所以不锈钢在低温时能保持足够的塑性和韧性。

不锈钢的耐热性能耐热性能是指高温下,既有抗氧化或耐气体介质腐蚀的性能即热稳定性,同时在高温时双有足够的强度即热强性。

316和316L不锈钢316和317不锈钢(317不锈钢的性能见后)是含钼不锈钢种。

317不锈钢中的钼含量略高明于316不锈钢.由于钢中钼,该钢种总的性能优于310和304不锈钢,高温条件下,当硫酸的浓度低于15%和高于85%时,316不锈钢具有广泛的用途。

316不锈钢还具有良好的而氯化物腐蚀的性能,所以通常用于海洋环境。

316L不锈钢的最大碳含量0.03,可用于焊接后不能进行退火和需要最大耐腐蚀性的用途中。

耐腐蚀性:耐腐蚀性能优于304不锈钢,在浆和造纸的生产过程中具有良好的耐腐蚀的性能。

四种陶瓷材料与SUS304不锈钢的高温摩擦学特性研究

四种陶瓷材料与SUS304不锈钢的高温摩擦学特性研究的报告,

600字

高温摩擦学特性研究是从宏观上研究材料抗摩擦磨损性能的重要方法。

本文旨在研究四种陶瓷材料——氧化铝陶瓷、碳化硅陶瓷、碳化钨陶瓷和氮化硼陶瓷以及SUS304不锈钢这五种材

料的高温摩擦学特性。

首先,我们通过实验测定了五种材料的密度、摩擦系数、磨损量、磨损平均深度、摩擦力和相对磨损率。

实验中,目标材料静滑表面长度为25mm,宽度为15mm,摩擦副的材料为超硬

合金的高硬度金刚石,摩擦副与目标材料的间隙设定为1~

3μm,载荷为34N-98N,温度为25℃~500℃,摩擦时间设定

为30min。

经过实验,我们发现,随着温度的升高,五种材料的磨损量和磨损平均深度均随之升高,摩擦系数也呈上升趋势;而摩擦力和相对磨损率均先升后降,温度较低时磨损率较高,温度较高时磨损率较低。

通过比较可以发现,氧化铝陶瓷和碳化硅陶瓷的摩擦系数最大,而碳化钨陶瓷和氮化硼陶瓷的磨损量最小。

综上所述,不同材料在不同温度下摩擦学特性表现出不同规律,根据实验结果可以得出,氧化铝陶瓷和碳化硅陶瓷拥有最好的抗摩擦磨损性能,碳化钨陶瓷和氮化硼陶瓷的抗摩擦磨损性能也很优秀,但比前两者略差;而SUS304不锈钢的摩擦系数低,磨损量高,抗摩擦磨损性能较差。

高功率激光焊接SUS304不锈钢数值模拟与试验研究

(2) 假定小孔壁温度为材料的汽化温度 , 忽略

了材料汽化带走的能量和质量损失 [10-11]。

Marangoni 对流相关 。 张林杰 等人开展了侧吹气体

[9]

(3) 假定小孔反冲压力与表面张力平衡

[3,12]

,即

对激光焊接焊缝成形影响的试验研究程小孔为固定的倒锥体 , 小孔的尺寸是基于 高速摄像拍摄及光束聚焦半径而设定的 , 如图 2 所 示 。 小孔直径相对熔池宽度小的多 , 小孔对熔池流动 的影响相对较小 , 小孔壁为自由滑移边界条件 [13], 这 样利于简化模型而重点分析熔池流动对最终焊缝成 形的影响 。

果表明 :Maragoni 对流是 导 致 上 表 面 高 温 熔 融 金 属 液 向 熔 池 边 缘 流 动 , 致 使 熔 宽 增 加 , 从 而 形 成 “ 钉 子 头 ” 型 焊 缝 的 原 因 。 试验结果与模拟结果基本吻合 , 焊接速度从 25 mm/s 降低至 10 mm/s, 熔宽和熔深均增加 , 熔合线曲率越大 ,“ 钉子 头 ” 型焊缝越突出 。 关键词 : 高功率激光焊接 ;Marangoni 对流 ; 数值模拟 ;“ 钉子头 ” 型焊缝 中图分类号 :TG456.7 文献标识码 :A 文章编号 :1001-3814(2014)23-0166-05

(1. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha 410082, China; 2. Laser Research Institute, Hunan University, Changsha 410082, China) Abstract :A numerical simulation of high power laser welding of SUS304 stainless steel for "nail head" shape of weld defects was presented. Firstly, a three-dimensional model of coupling between heat transfer and fluid flow in the weld pool was developed, using finite element software COMSOL Multiphysics 4.3a. Heat transfer and fluid flow in the weld pool was driven by the Marangoni force, buoyancy force and latent heat were included in our model. Besides, the solid-liquid phase change behaviour was calculated by an additional source term. The effect of Marangoni convection on weld pool of temperature field, fluid field and weld pool shape were analyzed. Lastly, the numerical model was applied to SUS304 stainless steel plate with deep penetration laser welding. The results show that Marangoni convection at the upper surface leads to the hot molten metal flowing from the center to near the boundaries of the weld pool and as a consequence in wider weld pool, resulting in "nail head" shape of the weld cross section. Besides, the experimental results show that the computed weld pool shapes are in good agreement with the experimental results. Th e weld width and penetration increases with an decrease in welding speed from 25 mm/s to 10 mm/s, as a result, the curvature of the fusion line is stronger. The "nail head" shape of the weld cross section is more obvious. Key words :high power laser welding; Marangoni convection; numerical simulation; "nail head" weld shape

304L不锈钢高温变形组织的演化

2 . T a i y u a n E e

o fS c i e n c e a n d T e c h n o l o g y , C o l l e g e o f肘 e S c i e n c e a n d E n g i n e e r i n g , T m y u a n S h a n x i 0 3 0 0 0 : T h e h o t c o mp r e s s i o n d e f o r ma t i o n t e s t o f 3 0 4 L s t a i n l e s s s t e e l c a s t a n d wr o u g h t s t a t e w a s c a r r i e d o u t u s i n g Gl e e b l e —

高建斌 , 刘 洁z , 王晓军 z ( 1 . 太原钢铁 集 团公 司 , 山西 太原 0 3 0 0 0 3 ; 2 . 太原科技 大学材料 学院 ,山西 太原

摘

0 3 0 0 2 4 )

要: 采用G l e e b l e 一 1 5 0 0 D热/ 力学模拟试验机对 3 0 4 L不锈钢铸 态及锻 态试样进行 了热压缩试验研 究,

工 艺参数为 : 变形温度 9 5 0℃~ 1 1 5 0 o C 、 变形量 0 . 7 , 变形速率 0 . 1 s ~ 。结果表明 : 铸 态的峰值应力低 于锻 态的峰 值应 力, 铸 态组织的动 态再 结晶明显迟 于锻 态组 织; 铸 态及锻 态 3 0 4 L不锈钢流 变应力随着温度 的升 高而降低 ; 随 着变形温度的升 高, 动态再 结晶百分数增加 , 再结晶组织增多并趋 于完全 。

l 5 0 0 D t h e r ma l s i mu l a t i o n ma c h i n e a t 9 5 0 o C~1 1 5 0℃ , s t a i n r a t e a t 0 . 1 s ~, d e f o ma r t i o n o f 0 . 7 .T h e r e s u l t s s h o we d t h a t : T h e p e a k

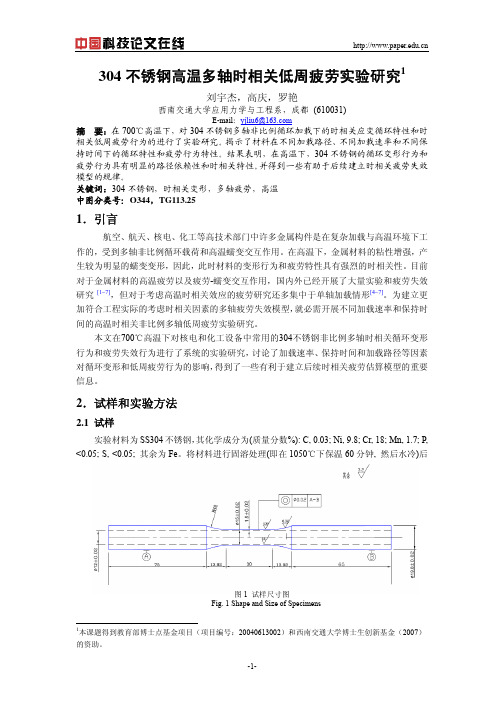

304不锈钢高温多轴时相关低周疲劳实验研究

304不锈钢高温多轴时相关低周疲劳实验研究1刘宇杰,高庆,罗艳西南交通大学应用力学与工程系,成都 (610031)E-mail:yjliu6@摘要:在700℃高温下,对304不锈钢多轴非比例循环加载下的时相关应变循环特性和时相关低周疲劳行为的进行了实验研究。

揭示了材料在不同加载路径、不同加载速率和不同保持时间下的循环特性和疲劳行为特性。

结果表明,在高温下,304不锈钢的循环变形行为和疲劳行为具有明显的路径依赖性和时相关特性。

并得到一些有助于后续建立时相关疲劳失效模型的规律。

关键词:304不锈钢,时相关变形,多轴疲劳,高温中图分类号:O344,TG113.251.引言航空、航天、核电、化工等高技术部门中许多金属构件是在复杂加载与高温环境下工作的,受到多轴非比例循环载荷和高温蠕变交互作用。

在高温下,金属材料的粘性增强,产生较为明显的蠕变变形,因此,此时材料的变形行为和疲劳特性具有强烈的时相关性。

目前对于金属材料的高温疲劳以及疲劳-蠕变交互作用,国内外已经开展了大量实验和疲劳失效研究 [1~7],但对于考虑高温时相关效应的疲劳研究还多集中于单轴加载情形[4~7]。

为建立更加符合工程实际的考虑时相关因素的多轴疲劳失效模型,就必需开展不同加载速率和保持时间的高温时相关非比例多轴低周疲劳实验研究。

本文在700℃高温下对核电和化工设备中常用的304不锈钢非比例多轴时相关循环变形行为和疲劳失效行为进行了系统的实验研究,讨论了加载速率、保持时间和加载路径等因素对循环变形和低周疲劳行为的影响,得到了一些有利于建立后续时相关疲劳估算模型的重要信息。

2.试样和实验方法2.1 试样实验材料为SS304不锈钢,其化学成分为(质量分数%): C, 0.03; Ni, 9.8; Cr, 18; Mn, 1.7; P, <0.05; S, <0.05; 其余为Fe。

将材料进行固溶处理(即在1050℃下保温60分钟, 然后水冷)后图1 试样尺寸图Fig. 1 Shape and Size of Specimens1本课题得到教育部博士点基金项目(项目编号:20040613002)和西南交通大学博士生创新基金(2007)的资助。

SUS304不锈钢高温力学性能的物理模拟.

304 不锈钢高温力学性能的物理模拟关小霞田建军杨健指导教师:杨庆祥胡宏彦博士燕山大学材料科学与工程学院摘要:采用Gleeble-3500热模拟试验机对304 不锈钢的高温力学性能进行了物理模拟。

对模拟结果中应力-应变曲线进行分析,并结合断口附近组织形貌的观察,得出结论:金属的极限应力随温度升高呈下降趋势;在δ-Fe向γ-Fe转变的某一温度,金属塑性急剧下降;对断口附近金相组织及SEM分析,推测晶界处可能存在着元素偏聚或析出相现象。

关键词:304不锈钢;力学性能;物理模拟1.前言:双辊铸轧不锈钢薄带技术是目前冶金及材料领域的前沿技术之一[1],是直接用钢水制成2-5mm厚薄带的工艺过程。

该技术可以大大简化薄带钢的生产流程,降低生产成本,并形成低偏析、超细化的凝固组织,从而使带材具有良好的性能,被公认为钢铁工业的革命性技术[2、3]。

但是,不锈钢经铸轧后,薄带表面会形成宏观的裂纹,从而降低不锈钢薄带的力学性能,影响其质量[4-6]。

国内外在双辊铸轧不锈钢薄带技术上已经开展了一些研究工作。

文献[7]对比了铸轧铁素体和奥氏体不锈钢薄带;文献[8、9]对铸轧304不锈钢薄带过程中高温铁素体的溶解动力学进行了研究;文献[10]对不锈钢薄带铸轧过程中凝固热参数和组织进行了研究;文献[11-14]对不锈钢薄带铸轧过程中的流场和温度场进行了数值模拟;文献[15]对铸轧304不锈钢薄带的力学性能进行了研究。

文献[16]对304不锈钢在加热过程中的高温铁素体形核与长大和夹杂物在固-液界面的聚集进行了原位观察;文献[17]对薄带铸轧溶池液面进行了物理模拟;文献[18]对铸轧不锈钢薄带过程的凝固组织、流场、温度场及热应力场进行了数值模拟。

但是,缺少对铸轧不锈钢薄带表面与内部裂纹的生成机理、演变规律以及预防措施方面的研究。

在高温性能物理模拟方面,国内外也有不少研究。

文献[19]应用THERMECMASTOR-Z热加工模拟机对奥氏体不锈钢的高温热变形进行了模拟试验;文献[20]利用Gleeble-1500试验机对铸态奥氏体不锈钢在1000-1200℃温度区间进行了热压缩试验;文献[21]从位错理论角度出发,对高钼不锈钢热加工特征与综合流变应力模型进行了研究。

不锈钢物理性能

304不锈钢物理性能(总8页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--304不锈钢物理性能抗拉强度σb (MPa)≥520条件屈服强度σ (MPa)≥205伸长率δ5 (%)≥40断面收缩率ψ (%)≥60硬度:≤187HB;≤90HRB;≤200HV密度(20℃,Kg/dm2):熔点(℃):1398~1454比热容(0~100℃,KJ·kg-1K-1):热导率(W·m-1·K-1):(100℃),(500℃)线胀系数(10-6·K-1):(0~100℃),(0~500℃)电阻率(20℃,10-6Ω·m):纵向弹性模量(20℃,KN·mm2):193[1]1304L不锈钢板化学成分名称:304L不锈钢板,304L不锈钢平板,304L 不锈钢8K板牌号:00Cr19Ni10(0Cr18Ni10)化学成分%C:≤Si :≤Mn :≤P :≤S :≤Cr :~Ni :~304L不锈钢板的用途304L不锈钢的发展,已使304L不锈钢的耐蚀性、外观、加工性、强度等特性远远超过其它材料,而且,不锈钢的许多表面处理法,可以取得丰富多彩的颜色及形状,这为不锈钢的发展作出很大的贡献。

304L不锈钢制造过程中的表面处理法以及机械研磨表面处理法表面特征制造法概要用途银白色,无光泽热轧到规定厚度,再经退火和除鳞的一种粗糙、无光表面不需要有表面光泽的用途银白色冷轧后进行热处理和酸洗,有时在毛面辊进行最终的一道轻轧的一种无光表面加工 2D产品用于对表面要求不严的用途,一般用材,深冲用材光泽强于处理后,经过抛光辊进行最终一道轻度冷轧,以取得适当光泽。

这是最常用的表面加工,该加工也可作为抛光的第一步。

一般用材BA 光亮如镜无标准,但通常是光亮退火的表面加工,表面反射性很高。

建筑材料,厨房用具粗研磨将和材,用100~200#(单位)的砥粒研磨带,进行研磨建筑材料,厨房用具中间研磨将和材,用150~180#砥粒研磨带进行研磨而获得的抛光表面,这是通用的,有镜面反射的带有可见‘晶粒’的光亮表面同上细研磨将和材,用240#砥粒研磨带进行研削厨房用具极细研磨将和材,用320#砥粒研磨带进行研削同上光泽接近于BA 将材,用400#抛光轮进行研削一般用材,建筑用材,厨房用具HL 发纹研磨适当粒子大小的研磨材料进行发纹研削(150~240#)其砥粒很多楼房,建筑用材接近于镜面研磨用600#回转抛光轮进行研磨美术用,装饰用镜面研磨镜子用抛光轮进行研磨反光镜,装饰用304L不锈钢的缺陷类别分类个数典型缺陷共同缺陷原料缺陷 28 金属球痕,大理石纹,纵向发裂划伤,异物压入,污染,折痕,卷取不良冷轧缺陷 30 辊印,辊表面粗糙,辊振动痕,鱼尾纹,微细皱纹,浪型缺陷,垫纸压入退火酸洗 32 过酸洗,退火酸洗,欠酸洗,欠退火,点蚀,锈,刷辊痕,橡胶残留,白斑,酸洗液残留,炉内停止精整缺陷 30 脱脂不良,研磨不匀,条纹,毛边304 是一种通用性的不锈钢,它广泛地用于制作要求良好综合性能(耐腐蚀和成型性)的设备和机件。

304H钢高温力学性能试验研究

表 1 304 H 化学成分分析结果 ( wB )

%

试样 C

S

P Si Cr Mn Ni

新板 0. 052 0. 002 8 0. 033 0. 41 18. 00 0. 98 8. 01 旧板 0. 070 0. 004 0 0. 020 0. 75 21. 32 1. 41 9. 07

高温拉伸试验在电子万能试验机 CSS - 2220 型试验机上进行 、高温试验装置 CSS275 G ,拉伸 应 变 速 率 为 10 - 2 mm/ s 。参 照 国 家 标 准 GB 2975 、GB/ T 4338 - 1995 、制备拉伸试验圆形比例 试样 , 规 格 是 GR2 d0 = 5 mm 、试 样 标 距 为 25 mm。

不同材料高温拉伸数据分析640温度条件下304h不锈钢新板304h旧板304h焊缝材料的高温拉伸试验结果见表3304期高温硬化屈服强度伸长率收缩率明显小于新板抗拉强度大于新板而且焊缝周围的硬化现640304不锈钢高温拉伸试验结果对照表类型屈服力kn最大力kn屈服强度mpa抗拉强度mpa断后伸长率51118673316734506500368611533353332917525033焊缝34410900336671883478332象更为明显

表 5 热历史模拟试验条件

试验材料

加热冷却 频次/ 次

加热终了 温度/ ℃

高温停留 时间/ min

304 H 新板 100

620

7

冷却 方式

空冷

对比经过热历史后新板与经历现实工况旧板 的金相组织 ,如图 4 、图 5 所示 。

第6期

马小明 ,等 :304 H 钢高温力学性能试验研究

·33 ·

46. 50

304不锈钢高温压缩状态金相组织分析

304不锈钢高温压缩状态金相组织分析作者:王振东来源:《中国科技纵横》2014年第18期【摘要】本文针对对铸态304奥氏体不锈钢热变形行为进行基础性研究,利用Thermechastor-W热/力模拟试验机,对304奥氏体不锈钢在应变量为50%,变形温度为950~1250℃,应变速率为0.01s-1~2.5 s-1进行单道次高温压缩热变形试验,并且测定其真应力—应变曲线。

【关键词】304不锈钢热变形真应力应变曲线再结晶1前言奥氏体不锈钢是在高铬不锈钢中添加适当的镍(镍的质量分数为8%~25%)而形成的。

304是奥氏体不锈钢的一种。

本文主要针对某公司不锈钢厂目前生产的304奥氏体不锈钢进行应用基础研究。

2实验材料与方法利本文试验材料为铸坯304奥氏体不锈钢(简称304不锈钢)。

用Thermechastor-W热/力模拟试验机,对304不锈钢在应变量为50%,变形温度为950~1250℃,应变速率为0.01s-1~2.5s-1进行单道次高温压缩热变形试验,并且绘出其真应力—应变曲线。

从而为304奥氏体不锈钢热轧工艺提供理论依据,为不锈钢工业化生产提供参考。

制样方法如下:(1)根据样品材料的加工特点:锻轧件、脱碳、显微组织、网状组织、炭素工具钢及弹簧钢中的石墨、发裂等检验项目在材料横截面上取样;非金属夹杂物、液析、带状组织、白点、碳化物不均匀度、铁素体相等检验项目在材料纵截面上取样;需经热处理进行检验的项目,如本质晶粒度、晶间腐蚀、带状组织、网状组织、碳化物不均匀度等项目,从材料纵向还是横向取样可按有关规定标准执行;铸件在材料中心或心部取样。

(2)根据零件承载和失效特点:切取失效部位和完好部位的样品。

以便进行分析对比。

(3)根据特殊零件取样相关规定:对于大件材料,火焰切割后,再用砂轮切割或电火花切割制得合格尺寸样品。

本实验的切割方式为线切割。

3试验结果与讨论3.1热变形组织动态再结晶形成的晶粒结构与静态再结晶的晶粒结构不同。

304不锈钢板屈服强度,力学性能,伸长率的各项指标知

304不锈钢板屈服强度,力学性能,伸长率的各项指标知您好,欢迎来到阿里巴巴304不锈钢板屈服强度,力学性能,伸长率的各项指标知识(2010/12/17 14:01)304不锈钢板规格]304不锈钢板化学成分牌号:0Cr18Ni9(0Cr19Ni9)化学成分%C:≤0.07,Si:≤1.0,Mn:≤2.0,Cr:17.0~19.0,Ni:8.0~11.0,S:≤0.03,P:≤0.035。

[304不锈钢板规格]304不锈钢板基本概述按制法分热轧和冷轧的两种,按钢种的组织特征分为5类:奥氏体型、奥氏体-铁素体型、铁素体型、马氏体型、沉淀硬化型。

要求能承受草酸、硫酸-硫酸铁、硝酸、硝酸-氢氟酸、硫酸-硫酸铜、磷酸、甲酸、乙酸等各种酸的腐蚀,广泛用于化工、食品、医药、造纸、石油、原子能等工业,以及建筑、厨具、餐具、车辆、家用电器各类零部件。

不锈钢板表面光洁,有较高的塑性、韧性和机械强度,耐酸、碱性气体、溶液和其他介质的腐蚀。

它是一种不容易生锈的合金钢,但不是绝对不生锈。

不锈钢的耐腐蚀性主要取决于它的合金成分(铬、镍、钛、硅、铝等)和内部的组织结构,起主要作用的是铬元素。

铬具有很高的化学稳定性,能在钢表面形成钝化膜,使金属与外界隔离开来,保护钢板不被氧化,增加钢板的抗腐蚀能力。

钝化膜破坏后,抗腐蚀性就下降。

[304不锈钢板规格]304不锈钢的性质拉强度(Mpa)620 MIN屈服强度(Mpa)310 MIN伸长率(%)30 MIN面积缩减(%)40 MIN 304不锈钢的密度7.93 g/cm3奥氏体不锈钢一般都用这个值304含铬量(%)18--20.304相当于我国的0Cr19Ni9(0Cr18Ni9)不锈钢304不锈钢是一种通用性的不锈钢材料,防锈性能比200系列的不锈钢材料要强。

耐高温方面也比较好,能高到到1000-1200度。

304不锈钢具有优良的不锈耐腐蚀性能和较好的抗晶间腐蚀性能。

对氧化性酸,在实验中得出:浓度≤65%的沸腾温度以下的硝酸中,304不锈钢具有很强的抗腐蚀性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

304 不锈钢高温力学性能的物理模拟关小霞田建军杨健指导教师:杨庆祥胡宏彦博士燕山大学材料科学与工程学院摘要:采用Gleeble-3500热模拟试验机对304 不锈钢的高温力学性能进行了物理模拟。

对模拟结果中应力-应变曲线进行分析,并结合断口附近组织形貌的观察,得出结论:金属的极限应力随温度升高呈下降趋势;在δ-Fe向γ-Fe转变的某一温度,金属塑性急剧下降;对断口附近金相组织及SEM分析,推测晶界处可能存在着元素偏聚或析出相现象。

关键词:304不锈钢;力学性能;物理模拟1.前言:双辊铸轧不锈钢薄带技术是目前冶金及材料领域的前沿技术之一[1],是直接用钢水制成2-5mm厚薄带的工艺过程。

该技术可以大大简化薄带钢的生产流程,降低生产成本,并形成低偏析、超细化的凝固组织,从而使带材具有良好的性能,被公认为钢铁工业的革命性技术[2、3]。

但是,不锈钢经铸轧后,薄带表面会形成宏观的裂纹,从而降低不锈钢薄带的力学性能,影响其质量[4-6]。

国内外在双辊铸轧不锈钢薄带技术上已经开展了一些研究工作。

文献[7]对比了铸轧铁素体和奥氏体不锈钢薄带;文献[8、9]对铸轧304不锈钢薄带过程中高温铁素体的溶解动力学进行了研究;文献[10]对不锈钢薄带铸轧过程中凝固热参数和组织进行了研究;文献[11-14]对不锈钢薄带铸轧过程中的流场和温度场进行了数值模拟;文献[15]对铸轧304不锈钢薄带的力学性能进行了研究。

文献[16]对304不锈钢在加热过程中的高温铁素体形核与长大和夹杂物在固-液界面的聚集进行了原位观察;文献[17]对薄带铸轧溶池液面进行了物理模拟;文献[18]对铸轧不锈钢薄带过程的凝固组织、流场、温度场及热应力场进行了数值模拟。

但是,缺少对铸轧不锈钢薄带表面与内部裂纹的生成机理、演变规律以及预防措施方面的研究。

在高温性能物理模拟方面,国内外也有不少研究。

文献[19]应用THERMECMASTOR-Z热加工模拟机对奥氏体不锈钢的高温热变形进行了模拟试验;文献[20]利用Gleeble-1500试验机对铸态奥氏体不锈钢在1000-1200℃温度区间进行了热压缩试验;文献[21]从位错理论角度出发,对高钼不锈钢热加工特征与综合流变应力模型进行了研究。

但是,对铸轧不锈钢薄带高温力学性能的物理模拟方面的研究却极少。

为此,本项目前期工作对实际双辊铸轧生产过程中的薄带裂纹进行了研究,阐明了双辊铸轧不锈钢薄带表面与内部裂纹的生成机理。

在此基础上,本阶段研究工作拟采用物理模拟的方法研究304 不锈钢的高温力学性能,揭示双辊铸轧不锈钢薄带裂纹的演变规律。

2.试验方法:采用Gleeble-3500热模拟试验机进行高温力学性能的物理。

试样为Φ10×125mm圆柱试样,采用凝固法,先将试样以10℃/s的速度加热至1330℃,保温2min,然后以20℃/s的速度冷却到固相线以下规定的拉伸温度,在恒温下以1×10-3/s的拉伸速率进行拉伸变形。

测得304 不锈钢在不同变形温度下的应力-应变曲线。

制作金相和扫描试样,进行金相观察和SEM观察,对断口附近组织进行进一步观察研究。

3.实验结果及分析3.1 304 不锈钢高温应力-应变曲线分析本试验在Gleeble3500热模拟试验机上,测得了304 不锈钢在不同温度下的应力-应变关系曲线。

图3-1为热模拟试样拉伸断口的宏观形貌,从图中可以看出拉伸温度为1150℃和1200℃的试样断口处出现了明显的颈缩,断面收缩率较大,属于延性断裂;其余试样在拉伸过程中几乎没发生塑性变形,断面收缩率很小,属于脆性断裂。

即温度为1150℃-1200℃范围内塑性较好。

700℃800℃900℃1000℃ 1100℃ 1150℃ 1200℃ 1250℃1300℃1330℃图3-1 304 不锈钢拉伸断口的宏观形貌图3-2 304 不锈钢在不同温度下拉伸的应力-应变曲线(a)700℃ (b)800℃ (c)900℃ (d)1000℃ (e)1100 (f)1150℃(g)1200℃ (h)1300℃0.00.10.2050100150200250300S t r e s s (M P a )Strain(a)0.000.020.040.06020406080100120140s t r e s s (M P a )Strain(b)0.000.050.10020*********S t r e s s (M P a )Strain (c)0.000.020.04010********S t r e s s (M P a )Strain(d)0.00.10.20.30.4-100102030S t r e s s (M P a )Strain(e)0.00.10.20.3-10010203040S t r e s s (M P a )Strain(f)0.00.10.20.30.4-100102030S t r e s s (M P a )Strain(g)0.0000.0050.0100.015-505101520S t r e s s (M P a )Strain(h)图3-2为 304 不锈钢在不同温度下拉伸的应力-应变曲线。

对比这几组曲线可以看出,随着温度的升高,曲线在达到极限应力后越来越平缓。

304 不锈钢变形抗力与形变温度有一定关系,形变温度愈低,变形抗力愈大。

温度在700℃至1300℃两者间时,以700℃时的变形抗力最大,随着应变增大,拉伸应力不断增大达到临界值后急剧下降,直到试样断裂;拉伸温度为1150℃和1200℃的试样,在拉伸应力达到最大值后,随应变增加变化不大,对比图3-1发现此时材料塑性较好。

变形抗力随形变温度升高而降低的主要原因是奥氏体强度随温度升高而降低,因而温度愈高,变形愈容易;反之,形变温度愈低,变形愈困难,变形抗力愈大。

高温时塑性迅速下降是由于当温度达到δ-Fe 向γ-Fe 转变温度时,晶体由体心立方向面心立方转变,晶体结构在此温度发生改变,在转变的瞬间晶格内部及晶格间作用力最低,导致塑性下降。

当受到拉应力作用时,裂纹迅速扩展,试样断裂。

3.2 断口附近金相组织分析对比试样断裂前端的金相照片,如图3-3所示,可以看出,拉伸温度为1200℃试样的缩孔最大。

从前面应力-应变曲线分析出,试样在1200℃拉伸时表现出来的塑性最好,加上温度较高,使得1200℃试样的应力-应变曲线在达到极限应后并没有马上卸载,而是经过一段相对较长的时间,在拉应力作用下形成较大缩孔。

图3-3 在不同温度拉伸试样的断口前端的金相照片 (a)800℃ (b)1100℃ (c)1200℃ (d)1300℃(b)(a)(c)(d)图3-4 拉伸温度为1300℃试样的金相照片试样在温度为1300℃时拉断,断口处金相照片如图4-11所示。

从图中可以看出,晶界处明显凹陷。

在制作金相试样时,由于 304 不锈钢耐腐蚀性很强,故选用王水进行腐蚀。

王水的腐蚀性极强,在腐蚀不锈钢试样的同时,也会将偏聚的合金元素或析出相腐蚀。

因此,采用SEM 进一步进行观察。

3.3 断口附近扫描形貌为了确定拉伸温度为1300℃试样断口附近,凹陷处晶界是否为裂纹沿晶界扩展现象,采用扫描电子显微镜对试样进行扫描,结果如图3-5所示。

从图中可以看出,沿晶界凹陷处并没有像从金相照片中看到的凹陷的那么深,只是略低于表面。

说明此处的裂纹是沿晶界扩展,断裂类型是沿晶断裂,同时在晶界处存在着元素偏聚或是析出相,被强腐蚀性物质王水的腐蚀掉,沿晶界留下较浅的凹陷。

图3-5 拉伸温度为1300℃试样的组织形貌扫描图(a )全貌 (b )A 区放大 (c )B 区放大(a)(b)(c)BA图3-6 拉伸温度为1300℃试样表面元素扫描 (a )扫描区域 (b )Cr (c)Fe (d)Mn (e)Ni (f)S对试样表面进行面扫描,选取 304 不锈钢化学成分的基本元素和易在晶界偏聚元素Fe 、Cr 、Ni 、Mn 、S 等元素进行,结果如图4-13所示。

从图中可以看出,各元素在扫描面上分布都很均匀,并没有出现偏聚现象,而晶界处又有凹陷现象存在,推测晶界可能处存在着析出相或元素偏聚现象。

4. 结论本阶段采用Gleeble-3500热模拟试验机对 304 不锈钢的高温力学性能进行了物理模拟。

通过对模拟结果中应力-应变曲线的分析和断口附近组织形貌的观察,得出结论:(1)比较不同温度下的应力-应变曲线,拉伸温度在700℃至1300℃之间时,以700℃时的变形抗力最大,温度为1150℃和1200℃时塑性较好;(2)金属的极限应力随温度升高呈下降趋势;在δ-Fe 向γ-Fe 转变的某一温度,金属塑性急剧下降;(3)对断口附近金相组织及SEM 分析,推测晶界处可能存在着元素偏聚或析出相现象。

(f)(e) (d) (c) (b)(a)5. 后续研究工作(1)建立有限元模型,对铸轧工艺过程中温度场、结晶过程、应力应变场进行数值模拟、理论分析,并进行试验验证,确定其正确性。

通过实验得出铸轧过程最佳几何及工艺参量。

(2)从工艺优化和钢材变质的角度,提出双辊铸轧不锈钢薄带预防开裂的措施。

6. 参考文献1.Y. K. Shin, T. Keng. Development of twin strip caster for sheet steels. Ironmakingand Stelingmaking, 1995, 22(1): 35-442.T. Saitoh, H. Hojio, H. Yaguchi. Two-dimensional model of twin-roll continuouscasting. Metallurgical transaction, 1989, 20B(3): 381-390.3. A. Girgensohn, A. R. Buchner, K. H. Tacke. Twin roll strip casting of low carbonsteels. Ironmak Steelmak 2000, 27: 317–323.4.王振敏, 方圆, 张跃, 黄运华, 齐俊杰. 304不锈钢2mm铸轧薄带中的裂纹分布和形成分析. 特殊钢, 2006, 27(3): 14-165.康向东, 邸洪双, 张晓明. 双辊铸轧薄带钢裂纹形成原因分析. 材料与冶金学报, 2002, (6): 106-1106.H. Yasunaka, K. Tanlguchi, M. Kokita. Surface Quality of Stainless Steel Type304 Cast by Twin Roll Type Strip Caster. ISIJ Intemational, 1995, (6): 7847. A. Hunter, M. Ferry. Comparative study of texture development in strip-castferritic and austenitic stainless steels. Scripta Materialia 2002, 47: 349–3558.S.H. Kim, H.K. Moon, T. Kang, C.S. Lee. Dissolution kinetics of delta ferrite inAISI 304 stainless steel produced by strip casting process. Materials Science and Engineering A, 2003, 356: 390-/3989.J.E. Spinelli, J.P. Tosetti, C.A. Santos, J.A. Spim, A. Garcia. Microstructure andsolidification thermal parameters in thin strip continuous casting of a stainless steel. Journal of Materials Processing Technology, 2004, 150: 255–26210.A. Hunter, M. Ferry. Phase formation during solidification of AISI 304 austeniticstainless steel. Scripta Materialia, 2002, 46: 253–25811.R. Kopp, F. Hagemann, L. Hentschel, J. Schmitz, D. Senk, Thin-stripcasting—modelling of the combined casting/metal-forming process, J. Mater.Proc. Technol. 1998, 80–81: 458–462.12.R. Tavares, M. Isac, R.I.L. Guthrie, Roll-strip interfacial heat fluxes in twin-rollcasting of low-carbon steels and their effects on strip microstructure, Iron Steel Inst. Int. 1998, 38 (12) : 1353–1361.13.C.A. Santos, J.A. Spim, A. Garcia, Modeling of solidification in twin-roll stripcasting, J. Mater. Proc. Technol. 2000, 102: 33–39.14.J. D. Hwang, H. L. Lin, W. S. Hwang. Numerical simulation of metal flow andheat t ransfer during twin roll strip casting. ISIJ International, 1995, 35(2): 170-177.15.H. Takuda, S. Kikuchi, N. Hatta, J. Kokado. Mechanical properties of type 304stainless steel sheet produced by twin roll strip casting process. Steel Res, 1993, 64: 132–135.16.梁高飞, 王成全, 方园. AISI304不锈钢加热过程中高温 相形核与生长的原位观察. 金属学报, 2006, 42(8): 805-80917.樊俊飞, 赵顺利, 张捷宇, 张瑞, 王波, 贺友多, 方园. 双辊薄带铸轧熔池液面波动物理模拟. 中国稀土学报, 2004, 24(8): 297-28318.杨明波, 潘复生, 彭晓东. 双辊薄带凝固组织的数值模拟(I)-数学模型的建立及验证. 钢铁研究学报, 2001, 13 (4): 19-24.19.罗德信, 吉玉等. 奥氏体不锈钢高温变形行为的研究. 武钢技术, 1994, 09:57-6020.毛莉萍, 杨柯, 苏国跃. 铸态奥氏体不锈钢的热变形行为. 金属学报, 2001,37(1): 39-4121.陈良生, 徐有容等. 高钼不锈钢热加工特性与综合流变应力模型. 钢铁, 2000,35(5): 55-59。