45钢裂纹分析

45钢淬火后出现表面裂纹原因分析及对策

45钢淬火后出现表面裂纹原因分析及对策毛喆;李亚龙;刘建悟;王洲【摘要】针对公司45钢淬火后出现表面裂纹的现象,通过金相组织和热处理后的应力分析,确定制件表面存在脱碳层是导致淬火开裂的主要原因.从产生脱碳的环节进行查找,通过热处理前机加工余量去除的控制,结合热处理加热方式和防氧化的措施,成功解决了这一问题.【期刊名称】《热处理技术与装备》【年(卷),期】2018(039)002【总页数】3页(P58-60)【关键词】表面裂纹;热处理应力;脱碳【作者】毛喆;李亚龙;刘建悟;王洲【作者单位】保定向阳航空精密机械有限公司热表厂,河北保定 071000;保定向阳航空精密机械有限公司热表厂,河北保定 071000;保定向阳航空精密机械有限公司热表厂,河北保定 071000;保定向阳航空机械有限公司理化计量中心,河北保定071000【正文语种】中文【中图分类】TG174.44我公司的45钢制件在淬火后经常出现表面肉眼可见的裂纹,经磁粉探伤后,裂纹显现裂纹深度一度在0.5 mm左右,个别达到1 mm,超出了制件后期的加工余量,导致制件报废。

这类问题主要出现在板材制件上,并且板材厚度在5~15mm范围内都存在。

因此,分析裂纹产生原因及制定相应措施成为了我们思考的问题。

1 制件加工流程简介加工流程为:供料→正火→铣加工板材上下两面→淬火、回火→后续加工。

工序说明:1)材料为热轧退火状态;2)公司没有盐浴炉,正火和淬火均采用箱式电阻炉。

供应板材单边的余量比最终制件的尺寸大1.5 mm左右;3)正火是为了细化晶粒,防止后期淬火产生贯穿性裂纹。

同时提高制件硬度,便于铣加工;4)铣加工要求正火后板材的上下表面各去除1 mm;5)热处理淬火前,制件单面余量有0.5 mm;6)正火和淬火温度都为840±10 ℃,保温时间也相同,正火采用空冷,淬火采用水-油分级淬火。

2 金相组织分析原材料投入生产前,均按GB/T 10561—2005《钢中非金属夹杂物含量的测定》进行了夹杂物分析,均符合要求。

45钢

45号钢在加工过程中往往伴随着缺陷的发生,其中裂纹尤为突出。

对试样分析为:

1、抛光态下观察裂纹形貌,裂纹从表面向试样内部扩展,深浅不一,裂纹宽度较宽,尖端较圆钝,裂纹周围没有其它类型夹杂物聚集。

据以上分析,试样表面肉眼可见的裂纹是由非金属夹杂物或显微疏松引起的。

2、对裂纹试样观察,发现试样中存在较多尺寸较大的夹杂物,最大的长约100μm左右,还有部分显微疏松缺陷,裂纹附近区域大夹杂物相对更多。

能谱分析结果表明这些夹杂物主要为硅酸盐类及氧化物。

3、低倍组织可清晰看到在截面上有大量针孔和中心疏松。

针孔和中心疏松是由于非金属夹杂物及气体夹杂所致。

4、对比裂纹和拉速的关系,发现连铸过程拉速过快铸坯冷却组织出现部分碳偏析,导致裂纹。

综上分析最终导致优碳圆钢裂纹的主要原因有:硅酸盐类非金属夹杂物、碳偏析、连铸拉速过快。

为了防止裂纹产生,应采取的措施为:

1、提高冶炼质量,采用挡渣出钢,严格控制冶炼浇注过程中炉渣及耐火材料进入钢液中,去除钢中的杂质,使成分和组织均匀,减轻或消除钢的脆性,提高韧性和塑性。

2、选用高黏度、低结晶温度、快熔速等合理化性能指标的保护渣,适时取样化验以保证炉渣理化指标合格,可以减少铸坯表面裂纹。

3、连铸机实现连铸过程全保护浇注、同时适当降低拉速;严格控制连铸机扇形段的对弧情况,防止吸气;连铸机二冷配水要精确控制,保证水质,保证喷淋管、喷嘴等设备正常运行。

45钢矩形连铸坯中心裂纹的分析和控制

钢厂矩形 连 铸 机 的弧 型 半 径 为 9m, 晶器 长 结 度 9 0 m 二 冷 区共 分 4段 , 0 m; 足辊 段 长 4 5 m 二 1 m、

冷一段 长1 6 m、 5 m 二冷二 段长2 4 9 0mm、 3 二冷 三段

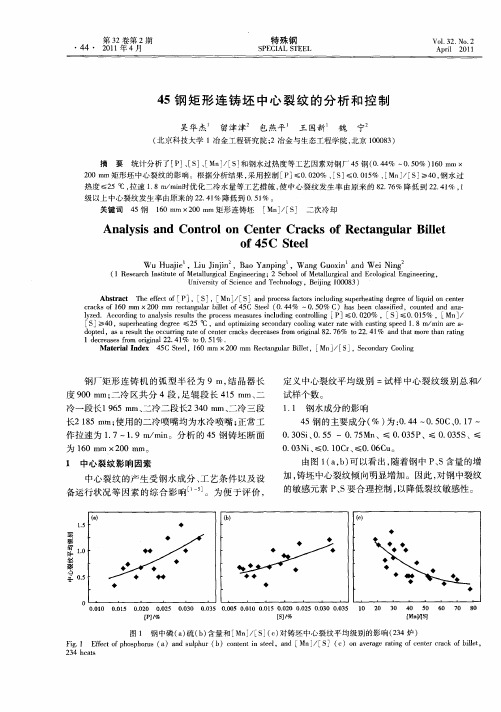

定 义 中心 裂纹平均 级 别 = 样 中心裂 纹 级 别 总和/ 试 试样 个数 。 1 1 钢水成 分 的影 响 .

级以上 中心裂纹发生率由原来的 2 . l 2 4 %降低到 0 5 % 。 .1 关键词 4 5钢 10m 20ml矩形连铸坯 6 m× 0 i l [ n / S 二次冷却 M ][ ]

Ana y i n n r lo n e a k f Re t n u a l t l ss a d Co t o n Ce t r Cr c s o c a g l r Bi e l

A src T eeet f P ,[ ] Mn / s n rcs fc r i ldn p ret g ereo l udo et b t t h f c o [ ] s ,[ ] [ ]adpoes at sn uigs e an g fi i ncne a f o c u h i d e q r

Mae il n e 4 C Sel 1 0 m × 0 etn u r ie,f n} f , eo d r o l g t a d x 5 t , 6 m 2 0 mm R c g l l t r I e a aBl M / Sf S c 金与生态工程学院 , 北京 10 8 ) 00 3

摘 要 统 计 分 析 了 [ ] [ ] [ n / S 和钢 水 过 热 度 等 工 艺 因 素对 钢 厂 4 P 、S 、M ][ ] 5钢 ( .4 ~ .0 ) 6 n × 04 % 05 % 10t i o

Q345B中厚钢板表面裂纹原因分析

摘要Βιβλιοθήκη 通过 板坯表面酸洗 、 钢板表 面抛 丸、 氮氧分析 、 扫描电镜能谱仪和金相显微镜等手段 , 对唐钢所 生

产Q 3 4 5 B中厚钢板的表面裂纹处进行观察 、 检测 , 研究 了热装板坯在轧制过 程 中产生表 面裂纹 的原 因和机理 。 同时还进 行了板坯热装 、 温装 、 冷装对 比试验。结果表明 , 含铝低合金 钢板 由于板 坯热装温 度处于第 三低温 脆

c o mp l e t e t r a n s f o r ma t i o n f r o m a u s t e n i t e t o f e r r i t e d u i r n g c o o l i n g d u e t o v a r i o u s f a c t o r s s u c h a s s l b a h o t c h a r g i n g t e mp e r a —

Ab s t r a c t B y me a n s o f s l a b s u r f a c e a c i d c o r r o s i o n,p l a t e s u r f a c e s h o t b l a s t i n g ,n i t r o g e n a n d o x y g e n d e t e r mi n a - t i o n,s c a n n i n g e l e c t r o n mi c r o s c o p y s p e c t r o me t e r a n d me t a l l o g r a p h i c mi c r o s c o p e ,o b s e r v a t i o n a n d t e s t i n g a r e c a r r i e d o u t

Q345钢焊接裂纹原因分析

艺应做 相应的调整 ,需 X ,  ̄ Q 3 4 5 钢板焊前预热,

以减 少焊 缝 开 裂 的可 能性 。

该试样断 口处枝 品状形态 比较的明显 ,断

口处疏松 比较 的严重 ,开裂为沿 晶特征。

3 - 2 母材中有害元素P 含量较高 ,极易形成液态

综上所述 ,该焊接件母材 n , ' j c 元素 、c 当量

素结构钢相 比 ,具有强度高 、耐腐蚀性好 、用 于工程结构制 造重量轻 、低 温性 能好等特点 , 在液压支架 的生产 中广泛使用 ,在焊接过程 中 出现裂纹 的现象也较为普遍 。因此 ,针对Q 3 4 5 钢分析其焊接裂纹也就十分有必要 。

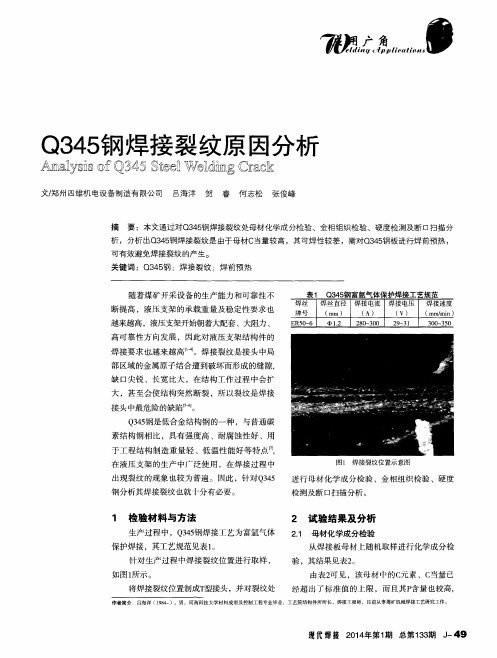

图 1 焊接裂纹位置示意图

进行母 材化学成 分检验 、金相组织检验 、硬度

i

忘 , Ⅷ m

Q3 4 5  ̄ R 焊 接 裂 纹原 因分 析

枷 s i s◎ 4 屯 @ @ l Ⅱ g Cr oc k

何志松 张俊峰 文/ 郑州四维机 电设备制造 有限公司 吕海洋 贺 睿

摘 要 :本文通过对Q 3 4 5 钢焊接裂纹处母材化学成分检验、金相组织检验 、硬度检测及断口扫描分

2 . 3 硬 度 检测

( a ) 焊缝裂纹始端显徽组织l O 0 x ( h ) 焊缝 裂纹 未端显微 ̄ l t L q l O O ×

针对焊接接 头试样 ,分别对其 上的母材 、 热影响 以及焊缝 一个 域进行硬度检测 。检

图2 焊缝 裂纹处金相组织示意网

测使用 维氏硬度 计,实验力 为4 9 . 0 3 N,保持时

断提高 ,液压支架 的承载重量及稳定性要求也

越来越高 ,液压支架开始朝着大配套、大阻力 、

焊丝 J 焊丝直径 l 焊接电流 l 焊接电 压 l 焊接速度 牌号 l ( m m) I ( A) l ( v) l( r a m / a r i n )

钢板表面微裂纹的原因分析与改进措施

安阳钢铁集团有限责任公司(全文简称安钢)二炼轧厂是新建的一个集脱硫、炼钢、精炼、连铸、轧钢、精整于一体的现代化炼钢、轧钢厂,其中宽板坯连铸机于2005年8月29日正式投产并一次热试成功。

该连铸机配备了大量先进技术和成熟工艺,包括结晶器液面自动控制、漏钢预报、动态轻压下、质量在线判定、动态凝固模型等,是目前国际上最先进的现代化板坯连铸机之一。

连铸机主要技术参数:铸坯规格为150mm×(1600~3250)mm,铸机类型为直弧形,铸坯导向为0~8段,弧形半径为6.67m,铸机长度为18.687m,拉速范围为0.8~2.0m/min。

连铸机生产的钢种:碳素结构钢、低合金钢、船板钢、锅炉钢、压力容器钢、汽车大梁钢、桥梁钢、管线钢等八大钢种1钢板表面微裂纹产生的原因表面微裂纹形成于铸坯表面,形状细小,常常隐藏在氧化铁皮下,肉眼无法观察到,轧制后在钢板表面显现出来,严重影响轧钢成材率。

为查明钢板表面微裂纹产生的原因,二炼轧厂进行了大量的工作,包括电镜扫描、酸浸检验和数据跟踪分析等。

钢板表面的微裂纹形态各异,分布位置也不尽相同。

经过跟踪调查和分析,发现钢板表面微裂纹主要分为三类:表面纵裂纹、表面横裂纹、表面龟裂纹。

1.1表面纵裂纹钢板表面纵裂纹位于钢板中间部位,一般长度在1 ̄10cm之间,而有的甚至更短、更细(如发丝),见图1。

在钢板裂纹处取样进行电镜扫描,发现在裂纹底部存在K,Na等元素,见图2。

表面纵裂纹产生原因较为复杂,一般发源于结晶器。

主要是由于初生坯壳厚度不均匀,在坯壳薄弱处应力集中。

当该应力超过坯壳的抗拉强度时,在坯壳表面形成裂纹。

二炼轧厂生产的钢板产生裂纹的原因:(1)钢水成分控制不好。

钢种碳含量的变化对表面纵裂纹影响严重,特别是在碳含量进入裂纹敏感区后,出现裂纹的几率更大。

经统计发现:w(C)在0.09% ̄0.15%之间的共有40炉,产生表面纵裂纹的炉次共有7炉,占总炉数的17.5%;w(C)大于0.15%的共有1928炉,产生表面纵裂纹的炉次为41炉,占总炉数的2.13%。

Q345R钢球罐裂纹产生机理及修复工艺研究…

212管理及其他M anagement and otherQ345R 钢球罐裂纹产生机理及修复工艺研究齐喜岑,杨恒忠,吴晓风(江苏省特种设备安全监督检验研究院,江苏 苏州 215031)摘 要:针对液化石油气球罐开罐检验中存在的部分远离焊缝的裂纹,结合其制造工艺及使用环境,分析此类裂纹产生的机理,并针对性的提出消除裂纹的修复工艺方案和预防措施。

关键词:球罐;裂纹;应力腐蚀;焊接残余应力中图分类号:TQ221.211 文献标识码:A 文章编号:11-5004(2021)02-0212-2 收稿日期:2021-01作者简介:齐喜岑,男,生于1986年,江苏苏州人,硕士研究生,工程师,研究方向:承压类特种设备安全检测。

球罐作为石油化工行业常用的压力容器,得到广泛的应用。

在球罐的各类缺陷中,裂纹是最常见、危险性最大的一种,因裂纹导致的特大事故就曾经发生过多起,造成巨大的人员伤亡和财产损失。

因此对球罐裂纹产生的机理进行分析和研究具有重要的意义。

通常情况下,裂纹多发生在焊接接头部位,但近日在对某大型球罐开罐检验时,发现多处离焊接接头较远位于母材上的裂纹。

本文通过对球罐的制造工艺及使用环境综合分析,探究裂纹产生的机理,制定了合理的修复方案和预防措施。

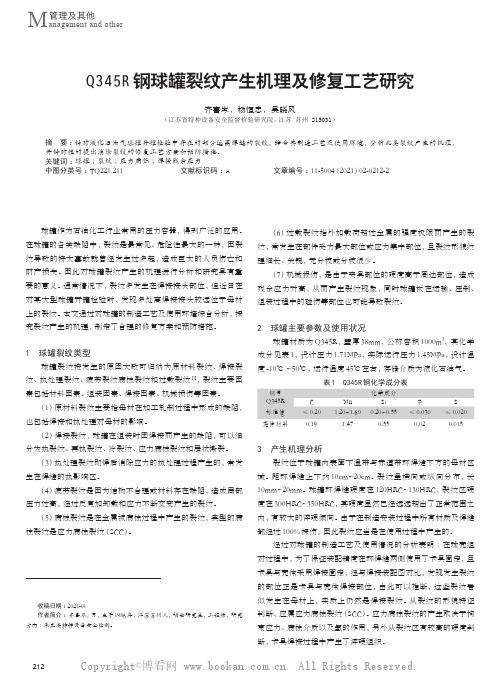

1 球罐裂纹类型球罐裂纹按发生的原因大致可归纳为原材料裂纹、焊接裂纹、热处理裂纹、疲劳裂纹腐蚀裂纹和过载裂纹[1],裂纹主要因素包括材料因素、组装因素、焊接因素、机械损伤等因素。

(1)原材料裂纹主要指母材在加工轧制过程中形成的缺陷,也包括焊接和热处理对母材的影响。

(2)焊接裂纹,球罐在组装时因焊接而产生的缺陷,可以细分为热裂纹、再热裂纹、冷裂纹、应力腐蚀裂纹和层状撕裂。

(3)热处理裂纹即焊后消除应力的热处理过程产生的,常发生在焊缝的热影响区。

(4)疲劳裂纹是因为结构不合理或材料存在缺陷,造成局部压力过高,经过反复加卸载和应力不断交变产生的裂纹。

(5)腐蚀裂纹是在金属被腐蚀过程中产生的裂纹,典型的腐蚀裂纹是应力腐蚀裂纹(SCC)。

Q245R钢焊接裂纹分析及对策

4 .分 析原 因 及对 策

( ) 与有关 标 准对 照 根据 J / 1 1 《 炉 受 1 B T 63 锅

加热 处呈 暗 红 色 ,或 用 红 外 线 测 温 仪 测 温 ,并 保 温 1 ri 右 ,用 厚 度 约 1 c 的保 温 材料 两 面 覆 盖严 0 n左 a 0m 实 ,用 铅丝 捆 扎 好 ,焊缝 缓 冷保 温 ,其 目的是 尽 可 能消 除焊缝 残余 应 力 、扩 散 氢 和 消除 碾 压 的加 工 应 力 ,同时通 过 焊后 热 处理 改善 了 焊缝 和 热 影 响 区 的

满解决 。

新余 钢 铁

O 1 .3 0. 4 2 O7 .2 O 01 . 4 O ( ) .x4

( 保书) 质

笔 者公 司

0 1 l O 2 8 O6 .5 0 O1 . 6 0. H6 O 0

( 复验 )

Al

GI 1 " 3 ≥0 00 .2

种 ,其 熔 敷 金 属 化 学 成 分 及 力 学 性 能 如 表 3所 示 。 从 制 造 厂 的 质 量 证 明 书 和 我 公 司 复 验 的 熔 敷 金

2 .从 焊 接材 料来 查 找

这 次 所 用 的焊 接 材 料 南上 海 焊 接 器 材 有 限 公 司 提

属化学 成分 及 力 学性 能 的数 据 来 看 ,焊 接 材料 也 是 合格 的 ,不存 在质量 问题 。

其 目的是减 缓 冷 却 速 度 ,防止 产 生淬 硬 组 织 ,减 少

焊 接应 力 的产生 。其他 焊接 工艺要 求及 参数 不变 。 ( ) 焊后 热处 理 是 解 决 焊 接 裂 纹 的 关键 ,正 反 2 面 焊完后 ,即用两 把氧燃 气 烘枪 加 热 至 6 0~6 0C. 0 2 ̄

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

夹渣

角裂

角裂

中间裂纹

以上的图片存在三个主要的缺陷:其一是角部裂纹。

角部的裂纹在对角线也存在。

其二是中间裂纹,有两条,中间裂纹也叫柱状晶晶间裂纹,它与铸坯时的冷却速度太大有关系。

其三是夹渣。

这个以前已经研究过,就不说了。

其四是中心疏松,这个是在一定程度范围内允许存在的缺陷,但级别不能太高,这个可以评2-2.5级。

角部裂纹的

纵向形貌

夹渣的纵向

形貌

角部裂纹的纵向特征是裂纹细而长,是连续的。

如果压缩比到一定的程度可以被焊合。

夹渣的纵向特征是不连续的短促的黑线,有的已经裂开,它是不会在轧钢过程得到改善的。

角裂

中心疏松

夹渣

这个图片上,夹渣和角部裂纹是不用说的,但中心疏松也很明显,该中心疏松的面积达到截面积的3/ 7左右,评为3级也不多。

该图片为中心疏松的纵向形貌,特征为不连续的短促黑线,这些黑线分布在中心,组织不致密,且存在一定的夹杂物,以偏析为主。

相对而言,比夹渣的影响要轻。

以上所有的图片,主要是裂纹和夹渣的缺陷,这两个缺陷就导致了钢材的不合格,其它的细微地方不用考虑。