煤粉秤标定方法

申克K50煤粉秤安装调试指南(CBMI)

文档编号 CBMI—Schenck001文档内容 Schenck转子秤调试手册编写者/日期徐洪安/2005/4/15修改者/日期Schenck转子秤调试手册1背景1.1Schenck复杂的。

Schenck调试工程以方便系列,使用建议:建议作为CBMI1.2程,然后详细介绍了Disocont各卡件的硬件配置,EasyServe软件的使用,和软硬件的参数设置和组态。

最后逐项给出了转子秤各项标定的详细操作步骤以及注意事项。

手册中配有大量的图片以便于大家快速理解掌握。

1.3参考资料1.海德堡窑头煤粉燃烧仪表流程图102 12094-032.分解炉煤粉燃烧仪表流程图102 12095-033. Technical Documentation, Schenck4.Horizontal Rotary Feeder with Extraction Agitator Types MULTICELL640/800/1000 for Pulverized Coal Feeding Operating Manual, Schenck 5.Horizontal Rotary Feeder with Extraction Agitator Types MULTICELL 640/800/1000 for Pulverized Coal Feeding Installation Manual, Schenck 6. Disocont EasyServe, Schenck7. Multicor K50/K80 Instruction Manual, Schenck8. Disocont, Schenck9. Disocont System Manual Bv-H2085 GB, Schenck10. Disocont Mass Flow Feeder Instruction Manual, Schenck11. Overview Diagram, Schenck12. Circuit Diagram, Schenck13. 点号表,窑头煤粉燃烧和分解炉煤粉燃烧1.4 术语定义Disocont: 转子秤计量仪表型号Multicell: 带搅拌器的星形喂料系统Multicor-K80: 转子秤计量单元型号,“K”代表煤粉计量系列,80为流经计量单元的Star Feeder:Optional Dryer:Coriolis:Conveying Air:Compress Air:Mode OP:Mode Normal:V olume Mode:2 Multicor K80系列转子秤设备组件2.1 设备组件Mulitcor-K80转子秤煤粉计量系统外形如图1所示,Multicor-K80系列组件按功能划分主要由四部分组成:1.MUTICELL rotary feeder (MUTICELL 旋转喂料系统),由Integrated Drive(机电一体化驱动单元)和Star Feeder(星形回转下料器)组成,如图2所示。

浅议改进焦化配煤电子秤的标定办法

浅议改进焦化配煤电子秤的标定办法作者:张玉玉来源:《中国科技博览》2016年第23期一、项目背景我公司为提高经济效益,持续降低入炉煤的成本,公司专门成立了经济配煤攻关小组,向科学配煤要效益。

配煤准确度对焦炭质量和经济配煤有着非常重要的影响。

配煤电子秤准确可靠运行,是公司降低入炉煤成本的保障,是保障焦炭质量稳定的基础。

目前,焦化厂共有3套配煤系统,担负着6 座焦炉、年产300多万吨焦炭的原料煤的配煤计量,分别如下:一系统有10台电子配煤皮带秤,负责1#2#焦炉的配煤计量。

二系统有10台电子配煤皮带秤,负责3#4#焦炉的配煤计量。

三系统有20台电子配煤皮带秤,负责5#6#焦炉的配煤计量,也可以给3#4#焦炉的配煤。

二、改进配煤电子秤标定办法的必要性:电子配煤皮带秤是物料在输送状态下利用称重传感器、测速传感器把皮带上通过的物料重量与皮带速度转换成电信号,在运行过程中由于设备技术状况、使用环境等因素的影响,致使计量结果失准,每次的复检数据都存在不同程度的超差。

三套配煤系统原设计配煤煤种4~5种,现在采取多煤种,小配比配煤后,大小煤种加起来有配煤煤种8~10种,使配煤斗槽8~10个斗同时配煤,配比从5% ~30%不等,远远超出了设计运行工况,给生产组织、配煤系统设备维护及保障配煤计量准确带来了严峻的考验。

为从根本上保证焦化厂三个炼焦生产系统焦炭质量,加强和规范三个配煤系统的管理,改进配煤电子秤标定办法、满足经济配煤对配煤准确度的要求比以前更加迫切,因此,有必要对配煤电子秤的标定办法进行改进。

三、改进配煤电子秤标定办法的主要措施及改造内容1、配煤电子秤系统结构及计量误差分析配煤电子皮带秤一般由机械秤架、称重传感器、测速传感器、称重显示仪表等四部分构成。

当皮带输送物料时,称量段上的物料重量通过皮带称量托辊载台作用于称重传感器,称重传感器将重量信号(mv 级)送入运算器,经过放大、滤波、A/D 转换等变换成数字信号。

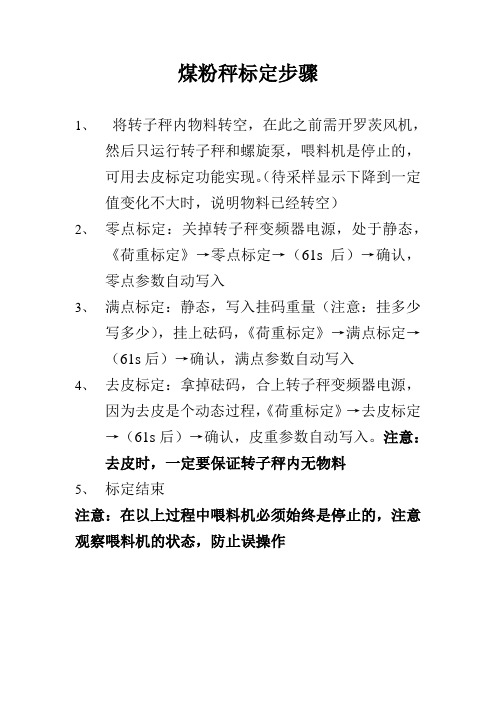

煤粉秤标定步骤

煤粉秤标定步骤

1、将转子秤内物料转空,在此之前需开罗茨风机,

然后只运行转子秤和螺旋泵,喂料机是停止的,

可用去皮标定功能实现。

(待采样显示下降到一定

值变化不大时,说明物料已经转空)

2、零点标定:关掉转子秤变频器电源,处于静态,

《荷重标定》→零点标定→(61s后)→确认,

零点参数自动写入

3、满点标定:静态,写入挂码重量(注意:挂多少

写多少),挂上砝码,《荷重标定》→满点标定→

(61s后)→确认,满点参数自动写入

4、去皮标定:拿掉砝码,合上转子秤变频器电源,

因为去皮是个动态过程,《荷重标定》→去皮标定

→(61s后)→确认,皮重参数自动写入。

注意:去皮时,一定要保证转子秤内无物料

5、标定结束

注意:在以上过程中喂料机必须始终是停止的,注意观察喂料机的状态,防止误操作。

科氏力秤煤粉定量给料系统操作与维护说明书

波特兰® PORTLANDKXT(M)科氏力秤煤粉定量给料系统操作与维护说明书(3.2版)(设备安装、运行前,请仔细阅读说明书)特别警示:1、系统试运行前,必须检查清理煤粉仓、稳流给料机、流量计、螺旋泵设备中存在的杂物。

2、系统运行前,务必保证压缩空气供给,系统运行中压缩空气不能停供。

系统短时间停运,一般不停止压缩空气供给。

3、系统调试完成后,请勿随意调整所有阀门的开度。

合肥水泥研究设计院建材机械厂地址:合肥市望江东路60号(230051)电话:(0551)3439276、2439277传真:(0551)3416295E-mail:portland@总述一、KXT的结构二、KXT的工作原理三、工艺要求和操作四、维护保养五、参数说明和故障排除KXT(M)系统安装工作完成后,进入调试阶段。

调试工作包括空载(不带料)调试和负载(带料)调试两部分。

负载调试结合窑烧成系统试运转同时进行。

调试工作由卖方负责,买方配合卖方共同完成。

系统调试正常后,移交买方,由买方负责常规操作和日常维护。

1、操作1.1系统起动:控制柜电源始终通电,一旦停电,恢复供电后,触摸屏显示“启动结束”框,用手触摸此框,屏上显示“起动画面”,三者变黑。

这时系统起动完成,并处于中控自动方式。

按键时要求输入密码“100”。

1.2正常画面说明:正常画面上有自动/本机控制//起//停键。

1.3. 中控控制有两种方式:1.3.1中控自动:AS开关位于“中控”,按此三键变黑,进入中控自动控制,这是中控操作员经常使用的方式。

在这种方式下,操作员只要在DCS 操作屏上启动喂煤系统,然后给出设定流量,就可使瞬时流量随时跟踪设定流量。

1.3.2中控手动:AS开关位于“中控”,按正常画面上的之变白,动跟踪。

可由中控直接控制给料机转速, 设定值= 满量程,给料机转速最高,设定值= 0,给料机停转。

该方式只在特殊情况下才使用。

1.4本机控制两种方式这是供调试人员使用的两种方式,请操作员不要使用。

粉煤灰转子称工作原理与校验

二:转子秤工作原理

2. 1 在转子秤正常运行时,称重传感器测量出计量圆 盘上物料的重量信号,以及速度传感器发出的与 转子秤电机速度成固定比例的脉冲信号,以上两 信号通过称重仪表转换成数字信号同时输送给控 制仪表微处理器,通过微处理器计算处理得出实 际给料流量,并将实际给料流量不断与设定给料 流量对比,通过不断改变变频器频率,不断调整 转子秤电机的运行速度使实际给料量符合设定给 料流量,从而保证称重给料机按设定的给料流量 运行。

三:转子秤结构描述

3. 4 . 4 计量原理 连续测量计量圆盘负荷率Q和速度V,并把 它们相乘,通过计算得到的结果是喂料率I,计算 公式: I=Q * V * 3600 ,I单位:kg/h ,Q单位:kg/m ,V 单位:m/s 。把实际流量I与设定流量P进行比较, 得到其差值,将该差值通过PI调节后,送到变频 器的信号输入端,通过变频器控制交流电动机的 转速,从而调整计量圆盘速度,改变V值,使得I 和P一致,达到定量给料的目的。

二:转子秤工作原理

2. 2 转子秤工作原理流程图:

三:转子秤结构描述

转子配料秤针对粉料配料和计量而设计成双级输 送模式。上级双管螺旋喂料机带溢流和变螺距, 可有效消除料仓内压和气压对称量的干扰,喂料 机变频调速输送;下级转子计量称设计为圆盘给 料装置,全封闭的计量圆盘内部叶轮恒速运转。 3. 1 计量圆盘 计量圆盘为全密封结构设计,上下自带进出料口, 内部为12片密封叶轮,每片叶轮自带耐温耐磨毛 毡,每个叶轮均为独立密封空间,能有效地防止 粉体物料的非线性流动。计量圆盘通过X簧片组 件悬挂在秤架上,并以X簧片的X-X中心线为回转 中心作杠杆平衡机构,荷重传感器和保护装置分 别位于X-X中心线的两侧。

三:用 键,选择“Weight Check”, 按 键进入;

faya称重仪表标定方法

faya称重仪表标定方法Faya称重仪表是一种广泛用于工业领域的仪器设备,用于测量物体的重量和质量,具有精度高、稳定性好的特点。

由于长时间使用和运输等外部因素的影响,Faya称重仪表可能出现失调或误差较大等情况,需要进行标定以确保其准确性。

本文将介绍Faya称重仪表的几种常见的标定方法。

一、单点标定法单点标定法是用于对称重仪表进行标定比较常见的方法,其具体步骤为:1.选择一根重量稳定的物体,将其放置在称重仪表上。

2.记录称重仪表显示的重量数值。

3.将该物体移除,重复以上两个步骤n次(通常取n=5),并计算出n次测量的平均数值。

4.将平均值与该物体的真实重量进行比较,可计算出称重仪表的误差值。

5.根据误差值对称重仪表进行调整,使其显示的数值与真实值一致。

二、双点标定法双点标定法相对于单点标定法,更加适用于大型称重仪表的标定,其步骤如下:1.准备两个不同重量的物体,并记录其真实重量。

2.先将重量较小的物体放置于称重仪表上,记录其显示的数字。

3.将该物体移除,将较大的物体放置于称重仪表上,记录显示的数字。

4.再次将较小的物体放在称重仪表上,记录显示的数字。

5.将所有记录下来的数值和真实的物体重量进行比较,可以计算出单位重量对应的电压值。

6.根据计算结果对称重仪表进行调整,确保其准确性。

三、重量梯度标定法该方法适用于需要精确测量较小物体重量的场景,其步骤如下:1.准备多个重量不同的物体。

2.依次将这些物体放置于称重仪表上,记录其显示的数字。

3.将物体移除,再次放置第一个物体,记录其显示的数字。

4.将所有记录下来的数值进行比较,并计算出重量梯度值(称重仪表在每个单位重量上显示的数值变化量)。

5.根据计算结果对称重仪表进行调整,确保其准确性。

总之,Faya称重仪表的标定不仅能够保证其测量准确性,而且也是维护仪表性能和稳定性的关键步骤。

以上介绍的标定方法是可行的,但实际操作过程中还需要严格按照规定进行操作,以确保标定结果的准确性和可靠性。

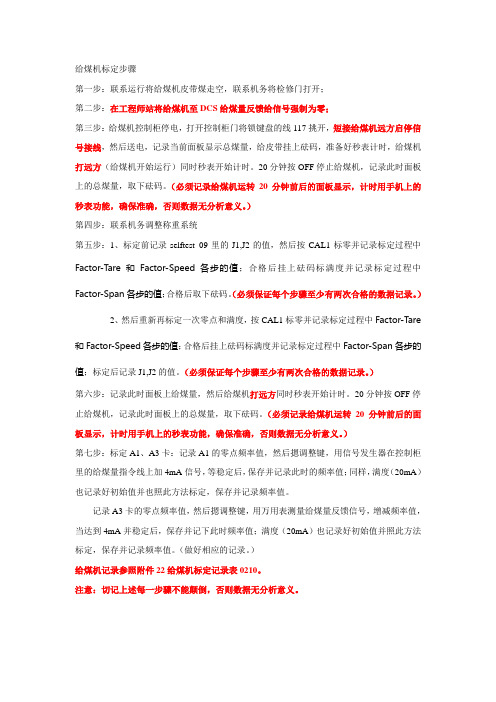

给煤机标定步骤

给煤机标定步骤第一步:联系运行将给煤机皮带煤走空,联系机务将检修门打开;第二步:在工程师站将给煤机至DCS给煤量反馈给信号强制为零;第三步:给煤机控制柜停电,打开控制柜门将锁键盘的线117挑开,短接给煤机远方启停信号接线,然后送电,记录当前面板显示总煤量,给皮带挂上砝码,准备好秒表计时,给煤机打远方(给煤机开始运行)同时秒表开始计时。

20分钟按OFF停止给煤机,记录此时面板上的总煤量,取下砝码。

(必须记录给煤机运转20分钟前后的面板显示,计时用手机上的秒表功能,确保准确,否则数据无分析意义。

)第四步:联系机务调整称重系统第五步:1、标定前记录selftest 09里的J1,J2的值,然后按CAL1标零并记录标定过程中Factor-Tare和Factor-Speed各步的值;合格后挂上砝码标满度并记录标定过程中Factor-Span各步的值;合格后取下砝码。

(必须保证每个步骤至少有两次合格的数据记录。

)2、然后重新再标定一次零点和满度,按CAL1标零并记录标定过程中Factor-Tare 和Factor-Speed各步的值;合格后挂上砝码标满度并记录标定过程中Factor-Span各步的值;标定后记录J1,J2的值。

(必须保证每个步骤至少有两次合格的数据记录。

)第六步:记录此时面板上给煤量,然后给煤机打远方同时秒表开始计时。

20分钟按OFF停止给煤机,记录此时面板上的总煤量,取下砝码。

(必须记录给煤机运转20分钟前后的面板显示,计时用手机上的秒表功能,确保准确,否则数据无分析意义。

)第七步:标定A1、A3卡:记录A1的零点频率值,然后摁调整键,用信号发生器在控制柜里的给煤量指令线上加4mA信号,等稳定后,保存并记录此时的频率值;同样,满度(20mA)也记录好初始值并也照此方法标定,保存并记录频率值。

记录A3卡的零点频率值,然后摁调整键,用万用表测量给煤量反馈信号,增减频率值,当达到4mA并稳定后,保存并记下此时频率值;满度(20mA)也记录好初始值并照此方法标定,保存并记录频率值。

煤粉计量秤操作方法

4)煤粉计量秤操作方法煤粉计量秤的全称为“环状天平流量计重机”。

是由北京燕山粉研精机有限公司与日本合资开发的高精度粉体流量计重装置。

计重控制器采用FUC-276SH型专用控制器。

一,FUC-276SH型控制器的面板功能如下:“F1”——功能执行键。

“F2”——功能执行键。

“RUN”——运行键。

“SET”——设定键。

“ADJ”——调节键。

“SEL”——选择键。

“SFT”——功能键。

“C”——清除键。

“0~9”——数字键。

“∧”“∨”——上升键,下降键。

“←”——确认键。

二,键盘操作:1,画面切换:在控制器的LCD液晶显示区,可以显示出各种设定参数及设备的运行参数。

显示画面可以分为以下四类,各类画面由若干个子画面组成:1)[送电画面]---电源刚送上时的画面。

2)[运转画面]---运行参数的显示画面。

按“RUN”键调出。

3)[设定画面]---运行所必须的各种设定值的显示画面。

按“SET“键调出。

4)[调整画面]---设备的基本参数,输入/输出检查和校正的显示画面。

按“ADJ “键调出。

按“SEL”键可调出子画面。

注)[送电画面]于电源刚送上时自动出现。

2,数值等参数的输入方法:如果需要设定画面上的某个参数,可用“∧”“∨”键将光标移到相应位置,通过数字键0~9输入具体数值。

输入数值有误时,可用“C”键清除。

数据输入完毕,应按“←”键确认。

3,手册中用到的符号:为便于说明,本手册使用了○,●,△,▲等符号,含义如下:○,●符号意味着任意数字。

△,▲符号意味着任意文字。

其中,(○,△)符号表示可进行设定变更;(●,▲)符号表示不能进行设定变更。

■符号表示光标位置。

按“∧”“∨”键可调整光标所处位置。

4,功能键:在LCD显示区的底部,有时会出现如,等反相指示块,当其出现在左侧时,可按“F1”键执行相应功能;当其出现在右侧时,可按“F2”键执行相应功能。

另外,在某些画面,当按住“SET”键时,画面会发生如上述变化,此时,可同时按住“SET”键和“F1”或“F2”键,执行相应功能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

煤粉秤标定方法

一、范围

本作业指导书适用于煤粉秤计量自校。

KXT粉体定量给料设备广泛用于建材、电力、治金、化工等工业部门的粉料定量给料与计量。

该系统具有给料稳定、计量准确、调节速度快、流程简单、布置紧凑、投资省、维护方便等特点。

二、设备主要功能及技术性能

1、实现对粉料的连续、均匀、稳定给料

2、实现对粉料质量流量的计量——精确测量瞬时流量、累计量

3、实现对粉料的流量控制——定量给料

4、实现上下限报警、自动/手动切换、断电长期保存等功能

5、实现在线自动标定和零点自校功能

6、实现与DCS控制系统进行通讯功能

7、计量精度:≤0.5% 控制精度:≤1%

8、适用物料:煤粉、粉煤灰、化工粉料及水分≤5%、粒径≤5mm的粉粒状

物料。

9、称量范围:对煤粉,可在1~30t/h任意选定。

10、在标定时必须停止向秤重仓内进料;

10、称重仓内的料量应能维持秩序1—2小时正常生产需要。

三、自校项目及方法

(一)、除皮

1、先将变频器1003参数设为1(即正转),触模屏M0改为0,开启流量计(M2)

过8个小时之后,观察M值,记录下来;

2、再将变频器1003参数设为2(即反转),开启流量计(M2)过8小时之后,

观察M值,再记录下来;

3、取两者最小的值,就将变频器1003参数设为1(正转)或2(反转)。

4、再把最小的M值置于M0参数中,但M值一定要大于(M0+10)。

(二)、标定方法,

1、开始时读科氏力秤的累计值Q1和称重仓显示值W1值;

2、经过1小时或2小时之后,同时读科氏力秤的累计Q2和秤重仓显示值W2;

3、按以下公式计算P0的修正系数K:

K=(W1-W2)/(Q2-Q1)

4、按下式算出新的P0:

P0新= K ×P0原

重复4次以上(至少3次,越多越好)分别算出P0新2、P0新3、P0新4……

5、算出n次平均P0,以平均P0代替原来的P0值,然而科氏力秤的精度就越高。

四、结果处理

1、新试模应全部符合技术要求方为合格。

2、使用中的试模应符合2~5条技术要求。

五、自校周期

每年二次

六、相关记录

《煤粉定量给料秤记录》。