铝渣化学分析方法

行业标准《炼钢脱氧用铝渣化学分析方法 第3部分:碳、氮含量的测定 元素分析仪法》编制说明

炼钢脱氧用铝渣化学分析方法第3部分:碳、氮含量的测定元素分析仪法有色行业标准编制说明山东出入境检验检疫局检验检疫技术中心2015年8月30日1工作简况1.1 项目背景和立项意义原铝、铝合金和再生铝生产过程中,铝熔体表面会漂浮一层不熔夹杂物(铝渣灰/铝渣),其成分因各生产厂家的原料及操作条件不同而略有不同,但一般含有氧化铝、氮化铝、铝及其它氧化物、盐添加剂等,它具有吸附铝熔体内部杂质、抑制铝氧化的作用,金属铝含量一般在15%以上,一般分为三大类:(1)白色铝渣,是金属铝含量在15%~80%之间变化的铝氧化物和铝金属的混合物;(2)黑色铝渣,是金属铝含量在7%~35%之间变化的铝氧化物和氯化物、氟化物及金属铝的混合物;(3)含盐化合沉积物,主要是一些生产过程中工艺辅助材料“造渣剂”的残留。

铝渣中的氧化铝主要是铝熔体与空气中的氧气接触反应而生成的;氮化铝来源于铝熔体与空气中氮气或鼓入的氮气反应的产物;铝主要是飞溅出的铝熔体和浮渣携带出的铝熔体;其它氧化物主要是铝合金中的其它金属被氧化而产生的;添加剂主要有氯化钠、氯化钾和氟化物,主要起到降低熔剂熔点,增加熔体流动性和防止铝熔体氧化的作用。

电解铝灰铝渣是铝电解过程中产生的一种浮渣,在电解过程中漂浮于电解槽铝液的上表面,由电解过程中未参与反应的氧化铝、冰晶石等原料及混合物组成,也包括与添加剂进行化学反应产生的少量其他杂质及阴阳极材料的脱落,因其与其他重金属熔炼产生的炉渣不同,呈松散的灰渣状。

常见的三类铝渣铝灰如下所示:第一类:铝火法熔炼过程中产生的易燃性撇渣(俗称炭渣)。

(铝电解过程中产生)炭渣呈灰黑色的颗粒状物,夹带有白色电解质。

主要来自四个方面:(1)炭素阳极的不均匀燃烧而导致炭粒崩落;(2)炭素阳极在铝液和电解质熔液的侵蚀和冲刷下产生炭粒剥落;(3)电解过程中的二次反应生成游离的固态炭。

(4)在发生阳极效应时,未燃烧的碳素阳极骨料颗粒(炭粒)会进入电解质熔液中形成炭渣。

铝合金熔体含渣量检测技术综述

铝合金熔体含渣量检测技术综述铝合金在工业生产中广泛应用,但熔体中常常存在着一定量的渣滓,这些渣滓会对铝合金产品的质量产生负面影响。

因此,检测铝合金熔体中的渣滓含量成为了重要的工作。

本文将综述目前常用的铝合金熔体含渣量检测技术,并对其优缺点进行分析。

一、重力沉降法重力沉降法是一种常见的铝合金熔体含渣量检测方法。

该方法利用渣滓与铝合金的密度差异,通过重力作用使渣滓沉降,进而测量渣滓含量。

该方法操作简单,不需要复杂的设备,但是需要较长的时间才能获得准确的结果,且对渣滓形态有一定要求。

二、离心法离心法是一种通过离心力使渣滓沉降的方法。

该方法通过高速旋转离心机,使渣滓向离心力方向沉降,进而测量渣滓含量。

离心法速度快,能够在较短时间内获得结果,但是需要较复杂的设备和操作技术,并且对渣滓形态和离心机的参数有一定要求。

三、滤膜法滤膜法是一种利用滤膜将渣滓分离出来的方法。

该方法通过选择合适的滤膜,将渣滓截留在滤膜上,然后通过称量滤膜上的渣滓质量来测量渣滓含量。

滤膜法操作简单,结果准确可靠,但是需要耗费较多的时间和滤膜。

四、电导法电导法是一种利用渣滓对电流的阻碍作用来测量渣滓含量的方法。

该方法通过在熔体中加入电极,在电流作用下测量电导率的变化来间接测量渣滓含量。

电导法操作简单,结果准确可靠,但是需要较为复杂的电路和仪器设备。

五、光学法光学法是一种利用光学原理来测量渣滓含量的方法。

该方法通过光学仪器测量熔体中渣滓对光的吸收或散射程度来间接测量渣滓含量。

光学法操作简单,结果准确可靠,但是对光学仪器的要求较高。

目前常用的铝合金熔体含渣量检测技术包括重力沉降法、离心法、滤膜法、电导法和光学法。

每种方法都有其优缺点,具体选择应根据实际情况和需求进行。

随着科技的发展,铝合金熔体含渣量检测技术也在不断进步,未来有望出现更加高效和准确的检测方法,为铝合金生产提供更好的质量保障。

铝土矿石化学分析方法

《铝土矿石化学分析方法》

(1)铝土矿化学分析方法之灼烧-重量法

(2)铝土矿化学分析方法之火焰原子吸收光谱法(AAS)

1.干燥空气流量调节阀门位置,使反应管底部与空气接触;另一端与玻璃漏斗插入到盛有还原剂的坩埚内。

2.点燃酒精灯加热坩埚中的还原物质至红色透明,此时关闭反应管上段的煤气流量调节阀门。

3.用带玻璃棒的坩埚钳夹取待测样品放在平台上冷却片刻后,将坩埚移开小心地盖好,同时保持坩埚夹与金属支架垂直并轻微摇动。

4.再次打开阀门把反应液缓慢而均匀滴加入,反复多次萃取,直到液面不变为止。

铝灰分析报告

铝灰分析报告一、引言铝灰是铝的一种重要副产品,其主要成分为氧化铝和一些杂质。

铝灰广泛应用于建材、化工、冶金等领域。

本报告将对铝灰进行分析,包括化学成分、物理性质、应用领域等方面。

二、化学成分分析铝灰的主要化学成分是氧化铝(Al₂O₃),其含量通常在80%以上。

除了氧化铝,还会有少量的硅酸盐、钙酸盐、铁酸盐等杂质存在。

这些杂质的含量与铝灰的来源和加工过程有关。

为了确定铝灰的化学成分,我们进行了以下实验步骤:1.取一定量的铝灰样品,并进行研磨处理,使其颗粒尺寸均匀。

2.将铝灰样品与稀盐酸进行反应,使其中的金属元素溶解。

3.将反应溶液进行过滤,以去除残留的固体颗粒。

4.对过滤后的溶液进行分析,包括使用pH试纸测定酸碱度、使用原子吸收光谱法测定金属元素的含量等。

根据实验结果,我们得到了铝灰样品中氧化铝的含量为82.6%,硅酸盐含量为8.3%,钙酸盐含量为5.1%。

其余为铁酸盐、氧化物等杂质。

三、物理性质分析除了化学成分,铝灰的物理性质也是评价其质量的重要指标。

下面是对铝灰的物理性质进行的一些测试结果:1. 形态和颗粒度铝灰呈灰白色或灰黄色,具有细粉末状的颗粒形态。

通过显微镜观察,可以看到其颗粒之间存在颇多的空隙。

颗粒大小分析结果如下:•平均颗粒直径:20μm•最大颗粒直径:50μm•最小颗粒直径:5μm2. 密度和比表面积铝灰的密度约为2.8 g/cm³,比表面积为0.8 m²/g。

这说明铝灰具有较小的密实度和相对较大的比表面积,有利于其在建材和催化剂等领域的应用。

3. 熔点和热稳定性铝灰的熔点约为2072°C。

它在高温下具有较好的热稳定性,能够保持较高的稳定性和耐久性。

四、应用领域分析铝灰作为一种重要的副产品,具有广泛的应用领域。

以下是铝灰主要的应用领域:1. 建材领域由于铝灰具有较小的颗粒度和较大的比表面积,可以作为建材中的添加剂使用。

它能够提高混凝土的强度和耐久性,并改善混凝土的流动性和泵送性能。

铝土矿化学分析方法YS575-2007

前言YS /T575-2007《铝土矿石化学分析方法》是对YS /T575-2006(原GB/T 3257-1999)的修订,共有24部分:第1部分,氧化铝含量的测定EDTA滴定法,适用范围:40%~80%第2部分:二氧化硅含量的测定重量-钼蓝光度法,适用范围:15≥%第3部分:二氧化硅含量的测定钼蓝光度法,适用范围:≤15%第4部分:三氧化二铁含量的测定重铬酸钾滴定法,适用范围:≥5%第5部分:三氧化二铁含量的测定邻二氮杂菲光度法,适用范围:≤5%第6部分:二氧化钛含量的测定二安替吡啉甲烷光度法,适用范围:0.50%~8.00% 第7部分:氧化钙含量的测定火焰原子吸收光谱法,适用范围:≤5%第8部分:氧化镁含量的测定火焰原子吸收光谱法,适用范围:0.03%~2.00% 第9部分:氧化钠、氧化钾含量的测定火焰原子吸收光谱法,适用范围:0.05%~3.00%第10部分:氧化锰含量的测定火焰原子吸收光谱法第11部分:三氧化二铬含量测定火焰原子吸收光谱法第12部分:五氧化二钒含量测定苯甲酰苯胲光度法第13部分:锌含量的测定火焰原子吸收光谱法第14部分:稀土氧化物总量的测定三溴偶氮胂光度法第15部分:三氧化二镓含量的测定罗丹明B萃取光度法第16部分:五氧化二磷含量的测定钼蓝光度法第17部分:硫含量的测定燃烧-碘量法第18部分:总碳含量的测定燃烧-非水滴定法第19部分:灼减量的测定重量法第20部分:预先干燥试样的制备第21部分:有机碳含量的制备滴定法第22部分:分析样品中湿存水含量的测定重量法第23部分:化学成分含量的测定X射线荧光光谱法第24部分:碳和硫含量的测定红外吸收法备注:化学成分分检测方法有滴定法、光谱法、光度法、燃烧-碘量法及红外吸收法。

其中滴定法测定的成分有Fe2O3(含量高于5%时)、Al2O3、总碳及有机碳,火焰原子吸收光谱法测定的成分有Na2O、K2O、CaO、MgO、MnO、ZnO、Cr2O3,光度法测定的成分有SiO2、Fe2O3(含量低于5%时)、TiO2、Ga2O3、P2O5、及稀土氧化物总量,燃烧-碘量法测定硫含量,红外吸收法测定碳和硫含量。

edta滴定法测定铝灰中金属铝

edta滴定法测定铝灰中金属铝

韦氏滴定法是一种常用的化学分析方法,可以用于测定铝灰中金属铝的含量。

铝灰是一种重要的工业原料,广泛应用于各种建筑材料、电子产品、汽车零部件等领域。

因此,准确测定铝灰中金属铝的含量对于保障产品质量、提高生产效率具有重要意义。

韦氏滴定法是一种基于氧化还原反应的分析方法,其原理是利用一种氧化剂将待测物中的金属铝氧化为三价铝离子,然后用一种还原剂将三价铝离子还原为金属铝离子,最后利用一种指示剂测定还原剂的用量,从而计算出待测物中金属铝的含量。

韦氏滴定法的具体操作步骤如下:

1. 将待测物样品按照一定比例加入到酸性溶液中,使其完全溶解。

2. 加入氧化剂,将待测物中的金属铝氧化为三价铝离子。

3. 加入还原剂,将三价铝离子还原为金属铝离子。

4. 加入指示剂,测定还原剂的用量。

5. 根据还原剂用量计算出待测物中金属铝的含量。

在实际操作中,韦氏滴定法需要注意以下几点:

1. 溶液的浓度和比例需要严格控制,以确保反应的准确性。

2. 氧化剂和还原剂的选择需要根据待测物的性质进行优化,以提高反应效率和准确度。

3. 指示剂的选择需要根据反应体系的酸碱性质进行优化,以确保测量结果的准确性。

4. 实验过程中需要注意安全,避免化学品的接触和误食等意外事件。

通过韦氏滴定法测定铝灰中金属铝的含量,可以为工业生产提供重要的参考数据。

同时,这种方法具有操作简单、成本低廉、准确度高等优点,因此在工业生产和科研领域中得到广泛应用。

铁铝合金中检验金属铝的方法

铁铝合金中检验金属铝的方法全文共四篇示例,供读者参考第一篇示例:铁铝合金是一种重要的金属合金材料,其中主要成分是铁和铝。

铁铝合金具有优良的性能,广泛应用于航空航天、汽车制造、电力设备等领域。

金属铝是铁铝合金中重要的成分之一,检验金属铝的含量和质量是保证铁铝合金性能的重要步骤。

金属铝的检验方法有多种,常见的包括化学分析法、光谱分析法、X射线衍射分析法等。

下面将详细介绍铁铝合金中常用的金属铝检验方法。

一、化学分析法化学分析法是最常用的金属成分分析方法之一,通过对样品进行溶解、沉淀和定量分析,可以准确确定金属铝的含量。

在铁铝合金中检验金属铝时,通常选择适当的酸性溶液将样品溶解,然后加入沉淀剂将其他金属元素沉淀,最后用适当的方法测定金属铝的含量。

化学分析法的优点是准确度高,结果可靠。

但缺点是需要一定的实验操作技巧和仪器设备,且耗时较长。

二、光谱分析法光谱分析法是通过测定金属样品的光谱发射或吸收特性,来确定其元素含量的一种分析方法。

在光谱分析法中,常用的有原子吸收光谱(AAS)、原子发射光谱(AES)等。

在铁铝合金中检验金属铝时,可以利用AAS或AES分析金属样品中的铝含量。

通过光谱分析法可以快速、准确地确定金属铝的含量,且无需样品溶解操作,操作简便。

三、X射线衍射分析法X射线衍射分析法是通过测量材料中晶体衍射出的X射线衍射图案,来确定材料中各种晶体结构的一种分析方法。

在铁铝合金中检验金属铝时,可以利用X射线衍射仪测定样品的X射线衍射图案,从而确定金属铝的含量和结晶度。

X射线衍射分析法具有高灵敏度、准确性高等优点,适用于对材料结晶结构的分析和金属成分的测定。

铁铝合金中检验金属铝的方法有多种,每种方法均有其独特的优点和适用范围。

在实际应用中,可以根据具体情况选择合适的检验方法,以确保铁铝合金的质量和性能达到要求。

希望以上内容能够帮助您更好地了解铁铝合金中检验金属铝的方法。

第二篇示例:铁铝合金是一种常见的金属合金材料,通常由铁和铝的比例组成。

铝土矿石化学分析方法

铝土矿石化学分析方法铝土矿石是一种重要的矿物资源,它是一种用于生产铝和非铝金属的原料。

它具有高熔点、良好的抗蚀性和耐热性,能够有效满足现代工业发展需求。

为了有效利用铝土矿石,其中必不可少的一步就是正确的化学分析。

本文将对铝土矿石的化学分析方法作一介绍。

铝土矿石的化学分析主要是对它的组成元素进行分析。

一般来说,铝土矿石主要由分子量小于200的矿物组成,其中包括氧化物、氢氧化物和硫酸根等元素。

这种矿物的化学分析可分为原位分析和拆解分析。

原位分析,也称为X射线荧光光谱(XRF),是一种常用的对矿石进行原位分析的技术。

这种技术通过对矿石表面上发出的X射线谱进行分析,可以确定矿物表面的元素含量。

X射线荧光光谱的优点是该技术的测量速度快,分析成本低,而且可以提供较高的元素分辨率。

另一种常见的铝土矿石化学分析方法是拆解分析,也称为火焰光度法(FIA)。

这种方法是通过将矿石加在带有铁催化剂的火焰中,利用火焰中混合物的燃烧现象来测定元素含量。

FIA技术具有受控气体流动、可编程控温、可控制试样量等优点,通过火焰反应产物的光学动力学分析及衍生技术,可以对矿石中的各元素进行快速且准确的测定。

综上所述,常用的铝土矿石化学分析方法有XRF和FIA。

XRF技术速度快分析成本低,元素分辨率可高;FIA技术条件受控,可以快速准确的测定矿石中的元素含量。

当然,随着科学技术的发展,还有其他更加先进的铝土矿石化学分析技术,如原子荧光光谱、X射线散射仪、激光诱导发射光谱等技术,可以更有效地对铝土矿石进行分析。

因此,对铝土矿石进行化学分析是非常重要的,它可以帮助我们准确了解铝土矿石的成份,从而有助于我们更好地利用铝土矿石资源,满足现代工业发展需求。

总之,由于铝土矿石的重要性,对其进行化学分析是必不可少的。

现在已经有很多的化学分析技术,如XRF和FIA等技术,希望在技术发展的过程中,这些技术准确快捷,有助于利用铝土矿石资源,扩大现代工业发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

炼钢脱氧用铝渣系列标准编制说明山东出入境检验检疫局检验检疫技术中心2015年8月30日一、前言根据工业和信息化部《2014年第三批行业标准制修订计划》,由山东出入境检验检疫局、中国铝业郑州有色金属研究院有限公司中国铝业股份有限公司郑州研究院共同起草《铝渣》、《铝渣物相分析X射线衍射法》、《铝渣化学分析方法第1部分氟含量的测定离子选择电极法》、《铝渣化学分析方法第2部分金属铝含量的测定气体容量法》、《铝渣化学分析方法第3部分碳、氮含量的测定元素分析仪法》、《铝渣化学分析方法第4部分硅、钙、镁含量的测定电感耦合等离子体发射光谱法》,项目计划编号2014-1367T-YS。

全国有色金属标准化技术委员会在2015年4月26日~4月28日湖南省长沙市召开的《炼钢脱氧用铝渣》有色金属行业标准会议上决定将标准名称更改为《炼钢脱氧用铝渣》、《炼钢脱氧用铝渣物相分析X射线衍射法》、《炼钢脱氧用铝渣化学分析方法第1部分氟含量的测定离子选择电极法》、《炼钢脱氧用铝渣化学分析方法第2部分金属铝含量的测定气体容量法》、《炼钢脱氧用铝渣化学分析方法第3部分碳、氮含量的测定元素分析仪法》、《炼钢脱氧用铝渣化学分析方法第4部分硅、钙、镁含量的测定电感耦合等离子体发射光谱法》。

随着经济的发展,铝的消耗量逐渐增多,铝资源也变得逐渐紧缺。

而在铝冶炼、铝生产和加工过程中会产生大量铝渣,这些铝渣中不同程度的含有金属铝等有价资源,逐渐成为了一种流通的商品,以铝渣为基础的贸易商品的不断出现,迫切需要对铝渣进行分析检测,其中氟的含量是一项重要的技术指标。

炼钢脱氧用铝渣是利用电解铝、铝铸造、废杂铝回收加工等过程中产生的铝渣(灰),经过研磨、筛分、分级生产的一种粒状粉末,其中含有氧化铝、金属铝、氮化铝、钙镁等氧化物、氟化物等,可用于炼钢时脱氧脱硫,是对铝渣(灰)这类固体废物有效的资源化再生利用。

二标准试验(1)《炼钢脱氧用铝渣》1.术语和定义1.1炼钢脱氧用铝渣Aluminum Slag for Steel Making Deoxidizing Agent铝生产加工、铝电解、铝再生熔炼等领域产生的边角料、浮渣等经提取金属铝后剩余物,剩余物经过初步加工,制成的品质均一产品。

1.2 产品分类炼钢脱氧用铝渣按化学成分分为五个品级,应符合表1规定。

1.3 化学成分表1 炼钢脱氧用铝渣化学成分品级金属铝,% 氟,% 氮,% 二氧化硅,%一级品25~30 ﹤1 ﹤2 ﹤5二级品20~25 ﹤2 ﹤2 ﹤5三级品15~20 ﹤2 ﹤3 ﹤10四级品10~15 ﹤3 ﹤3 ﹤10五级品8~10 ﹤3 ﹤5 ﹤101.4其它杂质元素的要求,由供需双方商定。

2 试验方法2.1炼钢脱氧用铝渣中金属铝含量分析按YS/T ×××(炼钢脱氧用铝渣化学分析方法第2部分:金属铝含量的测定气体容量法)进行。

2.2 炼钢脱氧用铝渣中二氧化硅含量分析按按YS/T ×××(炼钢脱氧用铝渣化学分析方法第4部分:硅、镁、钙含量的测定电感耦合等离子体发射光谱法)进行。

2.3 炼钢脱氧用铝渣中氮含量分析按按YS/T ×××(炼钢脱氧用铝渣化学分析方法第4部分:碳氮含量的测定元素分析仪法)进行。

2.4 炼钢脱氧用铝渣中氟含量分析按按YS/T ×××(炼钢脱氧用铝渣化学分析方法第1部分:氟含量的测定离子选择电极法)进行。

3 检验规则3.1 检查和验收3.1.1供方应确保产品质量符合本标准(或订货合同)的规定。

3.1.2炼钢脱氧用铝渣化学成分测定用试样的采取、制备测定按5.3的规定执行。

3.2 组批炼钢脱氧用铝渣应按交货批的数量根据生产批次、品质情况确定检验批。

3.3 取样和制样3.3.1 炼钢脱氧用铝渣取样:GB/T 2007.1 散装矿产品取样、制样通则手工取样方法3.3.2 样品的制备:炼钢脱氧用铝渣制样方法:GB/T 2007.2 散装矿产品取样、制样通则手工制样方法3.3.3 将所制备的样品分成3份:一份为验收分析样,一份为供方样,一份为仲裁样。

仲裁样品保存期3个月。

3.4 检验结果的判定3.4.1炼钢脱氧用铝渣化学成分的检验结果不符合本标准或合同的要求则判不合格。

3.4.2同一批炼钢脱氧用铝渣掺有外来杂物则判不合格。

3.4.3同一批内不同品级混装或金属铝品位明显不一致,需分批检验,买卖双方确定判定依据。

4 包装、运输和质量预报单4.1 炼钢脱氧用铝渣为袋装,每袋重应基本一致。

4.2 每批炼钢脱氧用铝渣发运时应附质量预报单,注明:a)供方名称;b)炼钢脱氧用铝渣名称;c)品级;d)质量;e)车号或船号;f)发货日期和发货地点;g)本标准编号。

(2)《铝渣物相分析X射线衍射法》1 试剂和材料1.1 载玻片。

1.2 样品盒。

1.3 标准刚玉片:零点校正用。

2 仪器和设备2.1 X射线衍射仪:符合JJD1014的规定。

2.2 标准筛:100目、325目。

2.3 研磨机。

2.4 玛瑙研钵。

2.5 鼓风干燥箱:温度可达105℃,控温精度±2℃。

3 试样的制备试样应先破碎,全部通过100目筛。

采用四分法缩分成约5g。

在105℃±5℃下干燥2h,置于干燥器中备用。

用玛瑙研钵将烘干后的试样研磨至全部通过325目标准筛;若用玛瑙研钵研磨困难,可用振动磨。

取适量研磨后的试样均匀地填充在样品盒中,压平,制成平滑样片用于测定。

4 X—射线衍射仪的校准及测试程序的设定X—射线衍射仪应采用标准刚玉片校准2θ。

校准后的X—射线衍射仪2θ的偏差应小于0.02°。

仪器型号:D8 Advance电压:40KV;电流:40mA。

扫描角度:2θ 5°~80°。

Step Size:0.02°,Scan Step Time:0.5s。

Soller slit:0.04rad,divergence slit:0.5°,Anti-scatter slit:55mm。

5 测定将制备好的样片置于样品台,按照设定好的扫描程序,采集X射线衍射图谱。

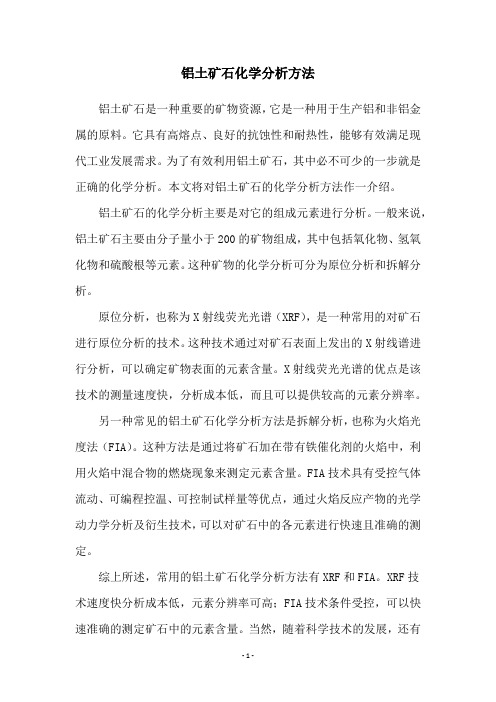

L i n (C o u n t s )1020302-Theta - Scale5102030405060708090S iS iA l 2O 3A l 2O 3A l 2O 3A l 2O 3A l 2O 3A l 2O 3A l 2O 3A l 2O 3A l 2O 3A lM g A l O 4M g A l O 4M g A l O 4M g A l O 4M g A l O 4M g A l O 4A l NA l NAlNA l NA l NA l NN a A l 11O 176 分析结论利用D8 Advance EVA 软件对测得的衍射谱图进行分析,得到该铝渣的物相组成为铝、氮化铝、铝镁尖晶石、a-氧化铝、β-氧化铝、γ-氧化铝、冰晶石、氯化钠、萤石等物质。

本方法可以测定炼钢脱氧用铝渣中的物相,是一种比较合理、实用的方法,分析速度快,操作简单,适合作为有色金属行业标准。

建议推荐本部分为炼钢脱氧用铝渣中物相分析的有色金属行业标准分析方法。

(3)《铝渣化学分析方法 第1部分:氟含量的测定 离子选择电极法》 1 方法试验1.1铝基的影响铜精矿离子选择电极法测氟GB/T 3884.5-2012方法提要中阐述:测定溶液中,不大于10mg 的三氧化二铝不干扰测定。

若测试溶液中高含量的铝将影响氟的离子活度,会导致测量结果偏低。

采用铜精矿标准物质YT9104(氟标准值0.78%)进行试验,平行称取4份YT9104,分别添加不同量的Al2O3(纯度为99.99%)后,各加入6gNaOH,按铜精矿测氟标准GB/T 3884.5-2012进行测试,试验结果见表1:表1 铜精矿标准物质中的铝基对氟的影响YT9104的称样量(g) Al2O3的称样量(g)测试溶液中的Al2O3含量(mg)氟的含量(%)0.3221 0.1000 10 0.7830.3230 0.1500 15 0.7780.3141 0.2000 20 0.7570.3172 0.2500 25 0.698采用同一铝渣试料(Al的含量约31%)进行试验,平行称取3份不同量的铝渣试料,各加入15gNaOH,熔融后浸取的溶液与沉淀转移至500mL容量瓶中,其它操作按铜精矿测氟标准GB/T 3884.5-2012进行,试验结果见表2:表2 铝渣试料中的铝基对氟的影响铝渣试料的称样量(g) 测试溶液中的Al2O3含量(mg)氟的含量(%)0.5000 10 3.482.0000 23 2.652.5000 29 2.13小结:三氧化二铝达到一定浓度时会使氟的测量结果偏低。

为避免铝的干扰,测试溶液中的Al2O3含量应不大于10mg。

测试溶液中的Al2O3含量不大于10mg时对氟无干扰,若测试溶液的体积为50mL,则测试溶液的Al2O3含量应不大于0.2g/L。

若铝渣试料中的三氧化二铝含量按100%计算,则铝渣试料的称样量与容积比应不大于0.2g/L。

1.2 不同称样量对精密度的影响铝渣试料因其本身的物理性质,所制备的分析样粒度一般在16目以下,难于全部达到100目以下,为使测试的试料具有代表性且有好的精密度,称样量应大。

采用同一铝渣试料进行精密度试验,称样量与氢氧化钠加入量的比例一致,不同称样量的测试溶液浓度一致,每个称样量各进行6次试验,结果见表3:表3 不同称样量对精密度的影响称样量(g) 标准偏差%相对标准偏差(%)0.5000 0.094 4.271.0000 0.13 5.752.0000 0.14 6.482.5000 0.10 4.67小结:精密度随称样量的增大没有改善。

1.3 称取试料的量综合铝基的影响及不同称样量对精密度的影响,称样量选取0.5g,容积比是2500mL(即:熔融后水浸取溶液定容于250mL,干过滤后分取5.00mL置于50mL容量瓶中;测试溶液的体积为50mL)。

1.4 熔融温度与时间采用3个铝渣试料进行试验,称样量均为0.5g,加入氢氧化钠6.0g,熔融温度在550℃时样品熔融不完全,达到600℃后熔融较好,结果见表4:表4 熔融温度对氟的影响铝渣试料编号熔融温度(℃)氟的含量(%)1# 600 0.331# 750 0.362# 600 0.772# 750 0.713# 600 1.303# 750 1.30 按表4数据熔融温度选择600℃,采用同一铝渣试料进行熔融保持时间试验,称样量均为0.5g,结果见表5:表5 熔融保持时间对氟的影响熔融温度(℃)保持时间(min)氟的含量(%)600 10 1.69600 20 1.61600 30 1.27小结:根据表4与表5数据,选择熔融温度600℃,保持时间10min。