板式家具通用工艺标准

板式家具工序质量标准及检验规范

编制/日期:王红平/2013410审核/日期:核准/日期:

编制/日期:王红平/2013410审核/日期:核准/日期:

编制/日期:王红平/2013-4-10审核/日期: 核准/日期:

编制/日期:王红平/2013410审核/日期:核准/日期:

编制/日期:王红平/2013410审核/日期:核准/日期:

编制/日期:王红平/2013410审核/日期:核准/日期:

页数:共1页第1页

编制/日期:王红平/2013410审核/日期:核准/日期:

编制/日期:王红平/2013410审核/日期:核准/日期:

编制/日期:王红平/2013410审核/日期:核准/日期:

编制/日期:王红平/2013410审核/日期:核准/日期:

编制/日期:王红平/2013410审核/日期:核准/日期:

编制/日期:王红平/2013-4-10审核/日期:

编制/日期:王红平/2013-4-10审核/日期:

核准/日期:

核准/日期:

编制/日期:王红平/2013410审核/日期:核准/日期

:

编制/日期:王红平/2013410审核/日期:核准/日期:

编制/日期:王红平/2013-4-10审核/日期: 核准/日期:

编制/日期:王红平/2013-4-10审核/日期: 核准/日期:。

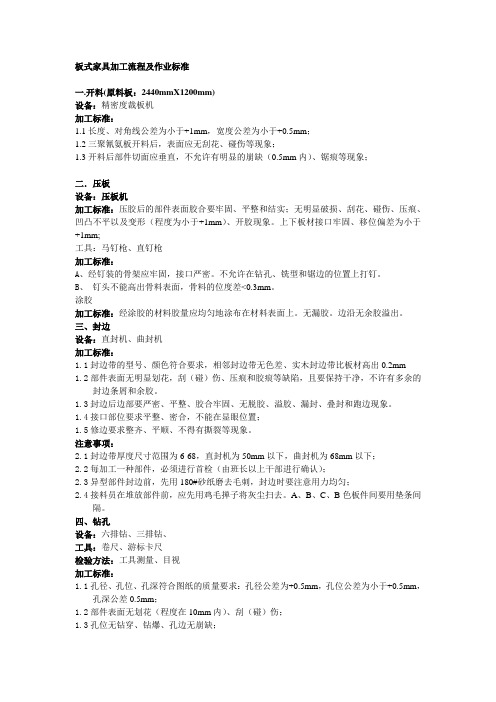

板式家具加工流程及作业标准

板式家具加工流程及作业标准一.开料(原料板:2440mmX1200mm)设备:精密度裁板机加工标准:1.1长度、对角线公差为小于+1mm,宽度公差为小于+0.5mm;1.2三聚氰氨板开料后,表面应无刮花、碰伤等现象;1.3开料后部件切面应垂直,不允许有明显的崩缺(0.5mm内)、锯痕等现象;二.压板设备:压板机加工标准:压胶后的部件表面胶合要牢固、平整和结实;无明显破损、刮花、碰伤、压痕、凹凸不平以及变形(程度为小于+1mm)、开胶现象。

上下板材接口牢固、移位偏差为小于+1mm;工具:马钉枪、直钉枪加工标准:A、经钉装的骨架应牢固,接口严密。

不允许在钻孔、铣型和锯边的位置上打钉。

B、钉头不能高出骨料表面,骨料的位度差<0.3mm。

涂胶加工标准:经涂胶的材料胶量应均匀地涂布在材料表面上。

无漏胶。

边沿无余胶溢出。

三、封边设备:直封机、曲封机加工标准:1.1封边带的型号、颜色符合要求,相邻封边带无色差、实木封边带比板材高出0.2mm1.2部件表面无明显划花,刮(碰)伤、压痕和胶痕等缺陷,且要保持干净,不许有多余的封边条屑和余胶。

1.3封边后边部要严密、平整、胶合牢固、无脱胶、溢胶、漏封、叠封和跑边现象。

1.4接口部位要求平整、密合,不能在显眼位置;1.5修边要求整齐、平顺、不得有撕裂等现象。

注意事项:2.1封边带厚度尺寸范围为6-68,直封机为50mm以下,曲封机为68mm以下;2.2每加工一种部件,必须进行首检(由班长以上干部进行确认);2.3异型部件封边前,先用180#砂纸磨去毛刺,封边时要注意用力均匀;2.4接料员在堆放部件前,应先用鸡毛掸子将灰尘扫去。

A、B、C、B色板件间要用垫条间隔。

四、钻孔设备:六排钻、三排钻、工具:卷尺、游标卡尺检验方法:工具测量、目视加工标准:1.1孔径、孔位、孔深符合图纸的质量要求:孔径公差为+0.5mm,孔位公差为小于+0.5mm,孔深公差0.5mm;1.2部件表面无划花(程度在10mm内)、刮(碰)伤;1.3孔位无钻穿、钻爆、孔边无崩缺;1.4必须分清部件的前后与正反,以及木纹纹理方向,不得搞错方向。

板式家具工序质量规范标准及其检验规范标准

编制/日期:丁宝江/2012-2-10审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:页数:共 1 页第 1 页编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:页数:共 1 页第 1 页编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/ 日期:核准/日期:。

板式家具工艺流程及作业标准

板式家具加工流程及作业标准1.开料1.2板料无空心、气泡、松散、发霉、虫蛀以及破烂等现象;1.3板面平整度应≤0.2mm,三聚氢胺板开料后,表面应无刮花、碰伤等现象;1.4开料后部件切面应垂直,不允许有明显的崩缺(0.5mm内)、锯痕等现象;附表(电子锯)2.压板(冷压)设备:冷压机加工标准:◎压胶后的骨架两对角线长度之差≤2mm。

◎压胶后的部件表面胶合要牢固、平整和结实;无明显骨架形、破损、刮花、碰伤、压痕、凹凸不平以及变形(程度为小于+1mm)、开胶现象。

上下板材接口牢固、移位偏差为+3mm; ◎部件边缘垂直,变形度为<1mm,板件无凹凸不平、潮湿膨胀、缺烂等现象;◎有弧度的板件,弧度应符合图纸要求,无开裂等现象。

◎※:拼架空心板的加工规定(见表1)。

表1:※:实心加厚板的加工规定(见表2)。

表2:板件类型冷压时间(分钟)冷压压力(Mpa)用胶量(g/m2)冷压胶水备注实心加厚板6012Mpa185401胶水(按体积加5%木胶粉)1:检查设备是否正常。

2:冷压前检查压机垫板是否平整。

3:过胶前板件表面必须清扫干净。

4:过胶后检查胶水是否有漏胶或不均匀现象。

5:过胶后必须在10分钟内上机冷压。

※:弧形板的加工规定◎冷压弧形板的胶水调制比列为:(1):按重量比为:木胶粉:水=2:1(2):按体积比为:木胶粉:水=3.5:1.0◎冷压弧形板混合胶水在常温的适用时间为:自然温度(℃)101520253035快干胶从调胶到上机时间(分钟)201515131010慢干胶从调胶到上机时间(分钟)605045403020以上数据为现用木胶粉(永特耐)的使用要求。

◎冷压弧形板材料相关规定:注意:1:15-25mm厚,半径R≤200mm的弧形板冷压面料必须每隔15mm拉深0.5mm,宽4mm的槽,以使冷压弯曲定形。

2:如弧度对装配要求较高的弧形板,在一次冷压的数量只能冷压1块。

弧板厚度(mm)在以下弧度半径(R)范围内一次冷压弧形板的块数R≤150200≥R>150400≥R>200500≥R>400700≥R>500900≥R>700R>9006mm以下骨料宽度mm2块3块3块4块4块5块6块无骨料无骨料无骨料无骨料无骨料无骨料无骨料9-12mm骨料宽度mm1块2块2块2块3块3块3块12 mm12mm12mm16mm16mm16mm16mm15-18mm骨料宽度mm 1块1块2块2块2块2块3块12 mm12 mm16mm16mm16mm16mm16mm25mm以上骨料宽度mm 1块1块1块2块2块2块2块12 mm12 mm12 mm16mm16mm16mm16mm注意:1:15-25mm厚,半径R≤200mm的弧形板冷压面料必须每隔15mm拉深0.5mm,宽4mm的槽,以使冷压弯曲定形。

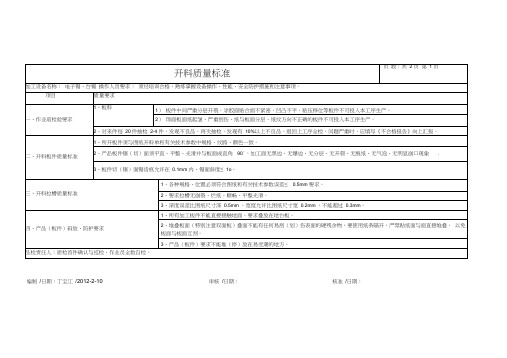

板式家具工序质量标准与检验规范10

质 量 要 求

项 目

1、板材含水率要求在8-12%,骨心料厚度公恙在土0・2mm且在同一水平面、同个工件(问时取土值),长宽度±0・5顾・胶的粘度在15±3mpas以。

1)板材规格、面底板的木塚方向饮种必须?1合图纸和有关数据要求。

4、孔深度要求误釜国+O・5fflm.孔径允许±0・1mm,孔轴距允许1000mm以误雄允许土0. 2mm;大于1000mm小于ISOOmm B+,误差允许±0・3mm:大于1500nm时, 误差允许±0・Smou

5、帕工须注意防护板件不可羟伤封边.划伤板*。

三、细节质量(碰伤〉 标准

1、A级面不允许碰伤。

2)允许有直径2rm以深度不燧过(X5mm的窝点3个,1・亦高不趨过0・5mm凸点3个,允许宽度0・5血•渾痕不穿底,长度不 趨过60mm.划痕2个・不能集中并分散。

4,D级要求

1)裹面屋本平签.允许有色屋和分歆的鼓泡。

2)表面允许有直径在3mm以深度不趨过O.Snm窝点,允许有直径在3顾 以,高度不趨过0. 5mm凸点,允许不划破底的划痕, 不可集中须分散。

6—8件

质检员

完工检

毎20件中间

2—4件

操作者

检验中发现有一个或一个以上的

不良品时

停送下工序,由操作者自行全检,不良 品立即进行处埋,完全合格后方可送下

—工序。

毎50件之间

3—5件

车间管理人员

毎50件之间

6—8件

质检员

拼压质量标准

天件編号:

版本号:

頁ft: *2頁第1兀

編休

审核:

批准:

板式家具通用检验标准

一、各项检查通用标准规定a、PVC胶边: 加工后厚度为1.3mm/两边(即0.65mm/边)b、纸边: 加工后厚度为0.8mm/两边(即0.4mm/边)c、科技木皮: 加工后厚度为1.5mm/两边(即0.75mm/边)d、天然木皮: 加工后厚度为1.5mm/两边(即0.75mm/边)e、木皮封边带厚度均以采购厚度0.6mm为准②、所有零部件图规格尺寸均不含封边带厚度尺寸。

二、产品外观等级规定A级规定1、表面平整, 表面缺陷点规定每0.5平方米不超过一处, 缺陷点直径≤0.5mm。

2、表面崩边处连续修补长度不超过封边长度的约3%。

3、表面不能有划痕、碰伤、爆裂。

4、封边胶合紧密平直, 不能有松脱、缺损现象。

5、站在0.5-0.8米远处, 不可见修补痕。

正常规定视力≥1.0。

表面颜色均匀, 无明显色差。

修补后, 单个的瑕疵规定直径小于0.5mm。

B级规定1、表面平整, 表面缺陷点规定每0.5平方米不超过三处, 缺陷点直径≤0.5mm。

2、表面崩边处连续修补长度不超过封边长度的约5%。

3、表面不能有划痕、碰伤、爆裂。

4、封边胶合紧密平直, 不能有松脱、缺损现象。

5、站在0.5-0.8米远处, 不可见修补痕。

正常规定视力≥1.0。

表面颜色均匀, 无明显色差。

修补后, 单个的瑕疵规定直径小于0.5mm。

C级规定1、表面平整, 表面缺陷点规定每0.5平方米不超过四处, 缺陷点直径≤0.5mm。

2、表面崩边处连续修补长度不超过封边长度的约10%。

3.表面允许有轻微划痕、但不允许有碰伤、爆裂现象。

4、封边胶合紧密平直, 不能有松脱、缺损现象。

D级规定表面平整, 不允许有碰伤、爆裂现象。

边沿平齐, 不能有崩裂现象。

三、产品检查区域(通常分为A.B.C三区)A区:通常指产品使用时常处在视野范围内前方, 面对视野, 容易看到的区域;1、如: 面板、门板、抽面板、高屏背板前面、低屏背板前面、各类脚类及层板、侧板、底板等部件的前面部位。

板式家具生产工艺

板式家具生产工艺

板式家具是一种现代化的家具制造工艺,能够有效地提高生产效率和产品质量。

下面是板式家具生产的一般工艺流程。

一、设计和准备材料

首先,根据客户的需求进行家具设计,确定尺寸和样式。

然后,进行材料的准备,包括木板、胶水、五金配件等。

二、切割和开料

将木材进行切割和开料,根据设计要求和尺寸进行精确切割,以减少浪费。

三、打孔和开槽

根据设计图纸,在木板上打孔和开槽,为安装五金配件做准备。

四、拼接和粘合

将切割好的木板根据拼接方式进行拼接,使用胶水将木板粘合在一起,形成家具的骨架结构。

五、砂光和修整

对粘合好的家具进行砂光处理,去除表面的毛刺和不平整,然后进行修整,使家具的每个部分都达到平整的状态。

六、涂装

在砂光和修整之后,进行家具的涂装。

首先进行底漆的涂刷,然后进行中间涂装层和面漆的施工。

涂装完成后,进行干燥处理。

七、组装和调整

将涂装好的部件进行组装,根据设计图纸进行五金配件的安装和调整,确保家具的每个部分都能够正常运作。

八、质量检测和包装

对生产出来的家具进行质量检测,检查是否存在质量问题,确保产品的质量符合标准要求。

然后进行包装,以防止运输过程中的损坏。

九、出厂和销售

包装完成后,将家具出厂,并进行销售。

板式家具通用工艺标准

优越板式家具通用工艺标准拟制: ______________校对:______________批准:_______________________________________________________________________________ 本标准由鹤山工艺部编制1、本标准最终解释权归鹤山工艺部2、任何部门与个人未经工艺部许可不得擅自复印或带出厂,违者严惩。

前言随着公司规模的日益壮大,分厂不断的增多.,原来工艺技术标准已越来越不适应公司快速发展的步伐。

加之由于标准的不统一,给各厂的生产带来了许多不便。

甚至引起了技术标准上的混乱。

为了避免这种不良现象,保证工艺标准上的唯一性,标准性。

准确性,促使公司的工艺标准准确有序的流通。

现鹤山工艺部拟制一套工艺技术标准来规范工艺技术标准的实施。

本标准对公司板式家具的基本生产工艺进行了透彻的分析,特别是对优越板式的工序工艺环节剖析深入、内容详尽。

介绍了优越板式家具术语与工艺、常用材料、工序工艺标准,优越板式家具综合标准等。

由于水平有限、加之时间仓促。

对公司的工艺技术深知甚少,还有许多工艺内容没能写进去,板式家具的工艺是一个在实践中不断摸索革新和完善的过程,只有更好没有最好。

标准中如有错误与不妥与之处,敬请各位同仁批评、指正并衷心希望您提出宝贵的意见,以便修改。

目录第一章:板式家具常用术语第一节:工艺与工序第二节:术语第二章:优越家具常用材料第一节:板材介绍第二节:常用蜂窝纸与封边带第三节:常用五金原材料及规格第四节:常用小五金及排钻参数第五节:常用玻璃及工艺要求第六节:常用铝材及工艺要求第七节:油漆的配比与工艺要求第八节:纸箱与工艺要求第九节:常用刀具第三章:优越家具工序工艺标准第一节:板式家具工艺概述第二节:开料第三节:压板第四节:精切第五节:封边第六节:排钻第七节:木工第八节:批灰第九节:油漆第十节:装配第十一节:包装第十二节:五金第四章优越板式家具综合标准第一节:制图规范第二节:图纸的种类第三节:生产表格第四节:优越板式家具工艺流程第五节:第六节:第七节:第八节:第九节:第十节:第一章优越家具工艺与术语第一节:工艺与工序1、工艺的定义通过各种加工设备改变原材料的形状、尺寸或物理性质,将原材料加工成符合技术要求的产品时,所进行的一系列工作的总和称为工艺过程,简称工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

板式家具通用工艺标准

1. 引言

板式家具作为一种常见的家居产品,广泛应用于家庭、办公等环境。

为了保证板式家具的质量和使用寿命,制定一套通用的工艺标准是非常必要的。

本文旨在针对板式家具的制造工艺进行规范,以提供制造商和消费者参考。

2. 材料选择

2.1. 人造板材

人造板材是制作板式家具的基本材料之一,常见的有刨花板、密度板、装饰板等。

在选择人造板材时,应考虑以下因素:

•板材的环保性:选择符合国家环保标准的板材,减少对环境的污染。

•板材的耐水性:板式家具经常会接触水分,所以选择耐水性较好的板材,以防止变形和损坏。

•板材的耐磨性:选择具有较高耐磨性的板材,增加板式家具的使用寿命。

2.2. 辅料选择

辅料是指板式家具制作过程中所需要的其他材料,如胶水、涂料、五金配件等。

在选择辅料时,应注意以下事项:

•胶水选择:选择环保无甲醛的胶水,以保证家具不会对人体健康造成危害。

•涂料选择:选择环保无毒的涂料,以避免有害气体释放,保护环境和人体健康。

•五金配件选择:选择优质的五金配件,确保家具的使用寿命和稳定性。

3. 制作工艺

3.1. 设计和制图

在制作板式家具之前,首先需要进行设计和制图。

设计师根据客户需求和空间限制,绘制出家具的结构图和尺寸图。

制图要精确细致,并参考标准尺寸,确保最终制作出来的家具符合尺寸要求。

3.2. 板材切割和打孔

根据设计图纸,对选用的人造板材进行切割和打孔。

切割工艺应准确,工人应根据标注线进行切割,以保证板材的尺寸和形状正确。

打孔工艺也需要精确,以便后续组装时能够准确插入五金配件。

3.3. 上胶和组装

根据设计图纸,将切好的板材进行上胶和组装。

在上胶过程中,工人应均匀涂抹胶水,保证胶水的均匀性。

在组装过程中,应按照设计图纸上的指示进行拼接,注意每个连接点的精确度和稳定性。

3.4. 喷涂和烘干

组装完成后的板式家具需要进行喷涂和烘干处理。

喷涂过程中,注意喷涂的均匀性和涂层的厚度。

在烘干过程中,控制好烘干时间和温度,确保涂层能够干燥和固定。

3.5. 质检和包装

制作完的板式家具需要经过质检和包装。

质检过程中,对家具的尺寸、稳定性、涂层质量等进行检查,确定家具符合工艺标准。

包装过程中,应采用适合的包装材料,确保家具在运输过程中不受损坏。

4. 品质控制

为了保证板式家具的品质,制定一套严格的品质控制体系是必要的。

品质控制可以包括以下内容:

•原材料检验:检验人造板材和辅料的质量标准,确保合格材料的使用。

•制造过程监控:通过对制作工艺的全程监控,及时发现和纠正制作中的不合格环节。

•产品质检:对制作完成的家具进行全面检查,确保产品符合标准要求。

•售后反馈:收集消费者的意见和反馈,及时改进产品工艺。

5. 结语

以上是板式家具通用工艺标准的简要介绍。

制定和遵守工艺标准,可以确保板式家具的制作质量和使用寿命,并为制造商和消费者提供参考。

制造商应该根据实际情况和市场需求,结合本标准进行制造,以提供高质量的板式家具产品。

消费者在购买板式家具时,可参考工艺标准进行选择,确保购买到符合要求的家具产品。