大型船舶船体装配技术

船体装配 (2)

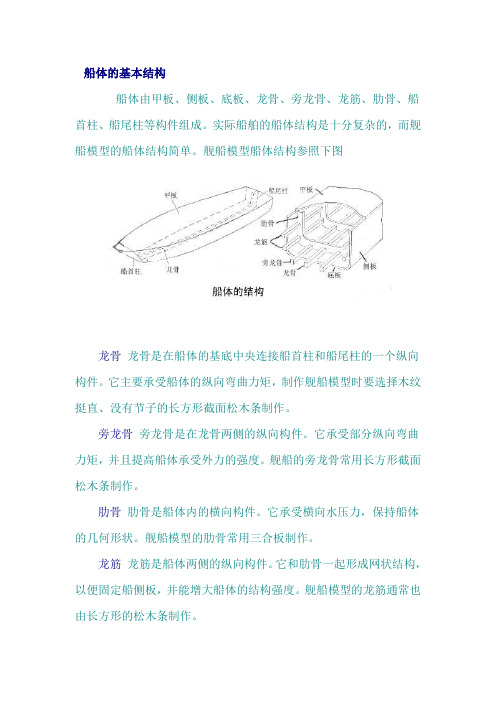

船体的基本结构船体由甲板、侧板、底板、龙骨、旁龙骨、龙筋、肋骨、船首柱、船尾柱等构件组成。

实际船舶的船体结构是十分复杂的,而舰船模型的船体结构简单。

舰船模型船体结构参照下图龙骨龙骨是在船体的基底中央连接船首柱和船尾柱的一个纵向构件。

它主要承受船体的纵向弯曲力矩,制作舰船模型时要选择木纹挺直、没有节子的长方形截面松木条制作。

旁龙骨旁龙骨是在龙骨两侧的纵向构件。

它承受部分纵向弯曲力矩,并且提高船体承受外力的强度。

舰船的旁龙骨常用长方形截面松木条制作。

肋骨肋骨是船体内的横向构件。

它承受横向水压力,保持船体的几何形状。

舰船模型的肋骨常用三合板制作。

龙筋龙筋是船体两侧的纵向构件。

它和肋骨一起形成网状结构,以便固定船侧板,并能增大船体的结构强度。

舰船模型的龙筋通常也由长方形的松木条制作。

船壳板船壳板包括船侧板和船底板。

船体的几何形状是由船壳板的形状决定的。

船体承受的纵向弯曲力、水压力、波浪冲击力等各种外力首先作用在船壳板上。

舰船模型的船壳板可以用松木条、松木板拼接粘结而成。

舭龙骨有些船体还装有舭龙骨,它是装在船侧和船底交界的一种纵向构件。

它能减弱船舶在波浪中航行时的摇摆现象。

舰船模型的舭龙骨可以用厚0.5~1毫米的铜片或铁片制作。

船首柱和船尾柱船首柱和船尾柱分别安装在船体的首端和尾部,下面同龙骨连接,它们能增强船体承受波浪冲击力和水压力,还能承受纵向碰撞和螺旋桨工作时的震动。

船体部件装配教学要求:了解船体预装配的工艺装备内容;理解船体部件装焊过程;掌握胎架设计方法。

重点: 胎架设计、部件装焊。

难点:有斜升基面的胎架设计。

教学内容:船体装配工艺随着造船材料和连接技术的发展而变化,目前的钢质船舶焊接船体的装配过程,大致由下列4个步骤组成:1.将各个船体零件装配焊接成船体部件。

2.由船体零件和部件装配焊接成各种船体分段或总段。

3.由平面分段、曲面分段和零、部件装焊成大型立体分段或总段。

4.在船台上(或造船坞内)将分段、大型立体分段和总段组装成整个船体。

船体加工与装配

船体加工精度控制

总结词

船体加工精度控制是确保船体装配质量和船舶性能的重要环节,涉及到船体零 部件加工、组装和焊接等多个环节。

详细描述

影响船体加工精度的因素较多,如加工设备精度、工艺参数、操作技能等。为 提高加工精度,需要加强设备维护和精度校准,制定合理的加工工艺和操作规 程,加强质量检测和控制。

船体装配效率提升

03

船体加工与装配中的问题与解决方案

船体结构强度问题

总结词

船体结构强度问题主要表现在船体结构在受到外力作用时易 发生变形或断裂,影响船舶的安全性能和使用寿命。

详细描述

船体结构设计不合理、材料选用不当、焊接质量差等都可能 导致船体结构强度问题。为解决这一问题,需要优化船体结 构设计,合理选用高强度材料,加强焊接质量控制,并进行 严格的强度试验和检测。

船体结构

该型船体采用典型的三段式结构,包括艏、 舯、艉三部分。

装配流程

先进行分段装配,然后进行总段装配,最后 进行整体装配。

加工工艺

采用数控机床进行精确加工,确保各段船体 的尺寸和形状符合设计要求。

质量控制

采用严格的质量控制体系,确保船体的加工 与装配精度。

某新型船体的加工与装配案例

船体设计

该型船体采用流线型设计,以减小阻 力并提高航速。

船体装配质量检测

质量检测是确保船体装配质量的 重要环节,包括对船体结构的检 测、焊接质量的检测以及对设备

和系统的测试等。

质量检测过程中,需要采用先进 的检测技术和设备,如激光测距 仪、超声波探伤仪等,对船体的

各个部位进行全面检测。

质量检测完成后,需要对检测结 果进行分析和评估,对不合格的 部分进行整改和修复,确保船体 的质量和性能符合规范和标准。

船体分装配造工艺

船体分装配造工艺一、适用范围1.适用于各类类型的船舶的分段,与类似分段的结构件如挡浪板、舷墙、舱口围板、舵、雷达桅、起重桅、货舱口盖的建造。

二、工艺内容1.双层底分段的装配:双层底分段通常是指货舱的底部分段,其内底板又可分为平直的,舭部向下折角,舭部向上折角,与阶梯等四种,由于双层底分段的结构形式,通常建造方法有正身建造及反身建造。

1.1双层底分段的反身建造2.装配程序:以内底板为基准,制作胎架→内底板拼板→刨槽→焊接、局部矫正→划纵、横骨架线→安装纵、横骨架→(可使用分离装配法或者混合装配法)→焊接→矫正构架变形→(修顺构架底部型线)→装外板→焊接→装焊吊环→划出分段中心线及检验肋位线→检验与测量→脱胎吊出翻身→焊接外板上结构的部分角焊缝,同时进行内底板封底焊→火工矫正→完工测量→焊缝密性试验及透视→分段完工1.1.1双层底分段反身建造的胎架:因双层底的内底板是平面,但在制造上建分段胎架则要考虑甲板梁拱。

通常胎架的基准面是平面或者带梁拱,若考虑焊接变形的影响,要作相应的反变形措施:双层底分段反身建造,在胎架上焊接后的横向变形往往是两舷向外翘曲,纵向亦有两头向上翘曲的变形,故需在胎架上作出相应的反变形措施。

a、横向反变形Y计算:①当双层底半宽B≤7500mm,双层底高度H≤950mm时:Y=(2/1000~3/1000)×Bx式中:Bx为至中心线任意距离X=(2/1000~3/1000)×H②当双层底半宽B>7500mm,双层底高度>950mm,则X、Y值可取上式计算所得数值0.8倍。

b、纵向反变形计算:①当分段长度L≤6m可不放反变形。

②当分段长度L=6~12m时,则Y=(2/1000)×Lx式中:Lx为至1/2L处的任意距离,Y为分段胎架放反变形值③当分段长度L>12m时,则Y=(1.5/1000)×Lx假如胎架上不作反变形措施,则要求在分段制造中使用加强固定措施,把内底的周围与中部搭焊牢固。

船体装配技术

却未 在与 枝群 头芳 独同 欢温 笑暖

4.胎架制作 1)在平台上划线 2)竖立支杆 3)作水平面 4)量型值

却未 在与 枝群 头芳 独同 欢温 笑暖

船体结构预装焊包括部组件装焊、分 段装焊、大型分段或总段的组装等工 作内容。 一、分段装焊工艺 1.分段的类型 分段是由零、部件组装而成的船体 局部结构。

第五章 船体装配

装配就是将加工合格的船体零件组合部 件、分段、总段,直至船体的工艺过程。 船体装配分为船体结构预装焊和和船 台装焊,其中船体结构预装焊又分为部 件装焊、分段装焊和总组装装焊三道工 序。

却未 在与 枝群 头芳 独同 欢温 笑暖

§5-1 船体结构预装焊的常用工艺设备

船体结构预装焊所使用的主要设备有 起重、电焊、气割和压缩空气设备, 以及管道、平台和胎架。其中平台和 胎架试主要工艺设备。 一、平台的种类和用途 平台一般是由水泥基础和型钢、钢板 等组成的具有一定水平度的工作台, 分为固定式和传送带式两大类。

却未 在与 枝群 头芳 独同 欢温 笑暖

1.固定式平台 1)蜂窝平台 由钢筋混凝土基础、型钢框架和开有蜂窝状圆孔的铸铁平板 组成,如图5-1所示。 2)钢板平台 又称实心平台,其结构如图5-2a)所示。 3)型钢平台 又称空心平台,它与钢板平台的区别仅在于其表面不设钢板, 如图5-2b)所示。

却未 在与 枝群 头芳 独同 欢温 笑暖

图5-1 钢板蜂窝平台

却未 在与 枝群 头芳 独同 欢温 笑暖

图5-2 钢板平台和型钢平台

却未 在与 枝群 头芳 独同 欢温 笑暖

4)水泥平台 这种平台是将扁钢或型钢按500~ 1000mm的间距平行地埋在钢混凝土地坪 中而构成的,并要求钢材表面与平台表 面平齐,如图5-3所示。

船舶装配工艺

间隙≥12mm

加补板(按Q/SWS 52-011-2003《船体结构相

贯

切口与补板形式》)

工法室

四、肋板拉入法工法实施

(三)采用肋板拉入法部位

(1)双层底肋板 与内底板装配采 用肋板拉入法; (2)舭部肋板与 外底板装配采用 肋板拉入法; (3)下边水舱肋 板与斜底板装配 采用肋板拉入法

工法室

四、肋板拉入法工法实施 (三)采用肋板拉入法部位

029/39 719

643/53

283/93

811

826/36

825/35

19400 A/B

824/34

803

14600 A/B

823/33

9800 A/B

810

822/32

Fr315-200 801

5100 A/B

19970 Fr259+410

19500

Fr280+800

17720 Fr300+320

Fr5+100 111

110

MD02

MD01

911

144/54 二平台

901 Fr48+590

124/34

143/53 三平台

103 Fr30+200

102

123/33 122/32 101

AE01

22400 Fr14+200

Fr42+2309050Fr47+11570900

Fr14+200 18300 Fr37+1009400 Fr48+590 15970

(五)分段划分必须优化总段合拢工艺

(1)上边水舱分 段5字组、6字组 的实肋板与空心 肋板,由原来对 接在结构上改为 通过扁钢形成角 接,优化总段吊 装工艺及焊接状 态;

船舶建造工艺船体装配

船舶建造工艺船体装配一、船体装配的概述船舶建造工艺中的船体装配是指将船体组件逐一安装并拼接,形成一个完整的船体结构的过程。

船体装配是船舶建造中非常重要的一环,它关系到船舶的整体强度、稳定性和性能,对船舶的使用寿命和航行安全起着关键的作用。

船体装配工艺通常涉及到以下几个方面:1.部件准备:将各个船体组件按照图纸要求进行切割、冲孔、打标等加工准备工作。

2.装配顺序:根据工艺要求,按照一定的装配顺序进行船体的组装。

3.安装位置:根据船体布局,将各个组件按照设计要求的位置进行安装。

4.焊接工艺:进行组件之间的连接,常用的焊接方法包括电弧焊、气体保护焊等。

5.验收和调试:对装配完成的船体进行验收和调试,确保船体的质量和性能达到设计要求。

二、船体装配的工艺流程1. 部件准备在船体装配过程中,首先需要对各个船体组件进行准备工作。

这些组件通常是由钢板经过切割、冲孔、打标等工艺加工而成。

在准备过程中,需要做好以下几个方面的工作:•钢板切割:根据图纸要求,用切割设备将钢板切割成对应的形状和尺寸。

•冲孔:根据图纸和设计要求,在钢板上进行冲孔加工,以便后续的组装和连接。

•打标:在每个钢板上打上相应的标记,以便在组装过程中能够准确地找到对应的位置。

2. 装配顺序在船体装配过程中,需要按照一定的顺序进行组装。

一般来说,首先会将底板和侧板进行组装,然后再安装甲板和上层结构。

在装配的过程中,需要注意以下几个要点:•确定安装顺序:在进行船体装配时,需要按照一定的安装顺序进行,以保证装配的合理性和高效性。

•严格控制尺寸:在组装过程中,要严格控制各个组件的尺寸,以保证整体结构的稳定性和完整性。

•检查和调整:在组装过程中,需要进行不断的检查和调整,确保各个组件的安装位置和连接质量符合要求。

3. 安装位置在进行船体组装时,需要根据设计要求将各个组件安装到相应的位置上。

安装位置包括以下几个方面:•对齐和定位:在安装过程中,要保证各个组件的对齐和定位准确,以确保整体结构的平衡和稳定。

船体装配工艺

第一章读图、识图一、船体设计中的基本绘图规则1、图纸幅面出施工图样时国标规定了五种基本幅面即A0、A1、A2、A3、A4。

目前常见的图纸多以A1、A3为主文件类以A4为主。

2、图样比例 2.1船体图样在用计算机绘制时一般优先采用下表规定的比例比例种类采用的比例与实物相同11 放大的比例21、2.51 缩小的比例12、12.5、15、110、125、150、175 1100、1200、1250 2.2 比例的标注比例的标注为150、21等。

同一图样中各图形采用的比例相同则将比例标注在标题栏内各图形的比例不一致则将主要视图的比例标注在标题栏内其它图形的比例标注在各图名称线的下方。

注意图样在绘制时按11绘制打印时将根据图纸的幅面进行比例调整。

3、图样明细栏3.1 明细栏的格式明细栏放置在标题栏上方或单独放在一张图纸中其格式如下序号件号规格数量材料单件总计单件总计特殊处理附注长度mm 重量kg 其中“特殊处理”包括板加工、机加工、端部削斜等。

4、图线 4.1 图线的形式及应用范围序号名称型式宽度应用范围1 粗实线b0.41.2mm A、板材、骨材剖面简化线B、设备、部件可见轮廓线总布置图除外C、名称线2 细实线ltb/3 A、可见轮廓线B、尺寸线和尺寸界线C、型线D、基线E、引出线和指引线F、接缝线G、剖面线H、规格线 3 粗虚线 b A、不可见板材简化线不包括规定采用轨道线表示的情况4 细虚线ltb/3 A、不可见轮廓线B、不可见次要构件肋骨、横梁、纵骨、扶强材等的简化线5 粗点划线b A、可见主要构件强肋骨、舷侧纵桁、舱壁桁材等的简化线B、钢索、绳索、链索的简化线 6 细点划线ltb/3 A、中心线B、可见次要构件的简化线C、开口对角线D、转圆线E、液舱范围线F、折角线7 粗双点划线b A、不可见主要构件强肋骨、舷侧纵桁、强横梁、甲板纵桁、舱壁桁材等8 细双点划线ltb/3 A、非本图构件可见轮廓线B、假想构件可见轮廓线C、肋板边线D、工艺开口线9 轨道线b A、主船体结构图内不可见水密板材简化线肋骨型线图、分段划分图等除外密闭舱壁10 折断线ltb/3 A、构件断裂边界线11 斜栅线ltb/3 A、分段界线分段划分图除外4.2 图线粗细的选择应根据图形的大小、复杂程度及图样的类型而定。

船体装配基础知识

将船体分段进行总装,完成船体的装 配和焊接。

船体分段装配

将零件组装成船体分段,进行分段焊 接和矫正。

装配精度控制

01

测量工具

使用全站仪、激光跟踪仪等高精 度测量工具进行船体装配精度的 测量。

02

03

精度控制方法

质量检测

采用合理的装配顺序、支撑和固 定方法,以及焊接变形控制等手 段,确保船体装配精度。

体使用寿命。

03

船体装配工艺

焊接工艺

焊接方法

包括熔化焊、压力焊和钎 焊等,根据材料和工艺要 求选择合适的焊接方法。

焊接材料

选择合适的焊条、焊丝和 填充材料等,以保证焊接 质量和强度。

焊接工艺参数

包括电流、电压、焊接速 度等,需根据材料和厚度 进行合理调整。

装配工艺流程

零件加工

总装

对船体零件进行切割、打孔、折弯等 加工,确保零件尺寸和形状符合要求。

强度检测

通过拉伸、压缩、弯曲等试验,检测 船体结构的强度和稳定性。

检测标准

国家标准

遵循国家颁布的船体装配质量检测标准,确保船体装 配质量符合相关法规和规范。

企业标准

部分企业会制定更为严格的企业标准,以提高船体装 配质量。

设计图纸

根据设计图纸的要求进行检测,确保船体装配符合设 计意图。

检测工具

测量工具

对装配完成的船体进行质量检测, 包括几何尺寸、焊接质量等,确 保符合设计要求。

04

船体装配质量检测

检测方法

外观检测

通过目视、触摸等方式检查船体装配 的表面质量,如是否存在划痕、凹痕、 锈蚀等问题。

尺寸检测

使用测量工具对船体装配的各个部位 进行尺寸测量,确保其符合设计要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

如圖5-4所示 如圖5-5所示 如圖5-6所示 如圖5-7所示

圖5-4 鏈式傳送帶平臺

圖5-5 輥式傳送帶平臺

圖5-6 臺車式平臺

圖5-7 圓盤式平臺

二、胎架的種類和用途

胎架是製造船體曲面分段和曲形立體分段的形 狀胎模和工作臺,它應具有足夠的結構剛性和強 度,主要作用是支承分段保證分段曲面形狀和控 制其裝焊變形。種類如下: 1.專用胎架 專用胎架是專用某種分段使用的,如底部、舷側 、甲板分段和首、尾柱分段。 1)單板式胎架 如圖5-8所示 2)衍架式胎架 如圖5-9所示

船體結構預裝焊包括部組件裝焊、分 段裝焊、大型分段或總段的組裝等工 作內容。 一、分段裝焊工藝 1.分段的類型 分段是由零、部件組裝而成的船體 局部結構。

分段的種類很多,按其外形特徵大致 可分為以下幾類,如圖5-13所示: 1)平面分段 2)曲面分段 3)半立體分段 4)立體分段 5)總段

圖5-13 a)平面分段

(4)分段兩端大接頭處的焊縫應留出200-300mm 不焊,以提高大接頭的柔度; (5)當分段的基面與內部構件不垂直時,應保 證其相對位置的正確性; (6)型鋼構件的定位焊,應焊在型鋼的內側以 便在型鋼外側進行焊接; (7)分段裝焊完工後,應劃出分段輪廓線和檢 驗線,以便餘量切割和船臺總裝;

圖5-12 a)正切胎架

圖5-12 b)正斜切胎架

圖5-12 c)斜切胎架

圖5-12 d)斜斜切胎架

2.胎架型值的確定 首先在肋骨型線圖上作出胎架基面的投影線, 再根據胎架支柱間距在胎架基面投影線上求出支 柱點,然後過這些支柱點沿胎架基面投影線垂直 方向,量取到對應肋骨線的距離,並減去板厚, 即得到胎架的高度型值。

3.胎架結構形式的確定 1)軍品或精度要求高,批量大的民品宜選剛性好 的單板式胎架; 2)一般產品、單船建造的分段可選用衍架式胎架 ; 3)型線曲率小的分段可用支點式胎架; 4)儘量擴大通用胎架的使用範圍。

4.胎架製作 1)在平臺上劃線 2)豎立支杆 3)作水平面 4)量型值

§5-2 船體結構預裝焊工藝

5.分段裝焊的技術要求 (1)檢驗胎架的中心線是否垂直於肋骨檢驗線, 以保證分段劃線和裝配的準確性; (2)縱、橫骨架的劃線,應先劃分段中心線和肋 骨檢驗線,再劃其他安裝線; (3)板列和胎架應拉牢貼緊,其間隙應小於3mm, 拉馬與胎架之間的定位焊,如圖5-22所示;

圖

5-22

拉 馬 固 定 示 意 圖

圖5-14 分段建造方法

2)按構件安裝順序分類 (1)分離法 如圖5-15所示 (2)放射法 如圖5-16所示 (3)插入法 如圖5-17所示 (4)框架法 如圖5-18所示

圖5-15 分離法

圖5-16 放射法

圖5-17 插入法

圖5-18 框架法

4. 典型分段裝焊工藝 1)甲板分段裝焊工藝 如圖5-19所示 2)雙層底分段裝焊工藝 如圖5-20所示 下表是該分段正造法的裝焊工藝過程 。

§5-1 船體結構預裝焊的常用工藝設備 船體結構預裝焊所使用的主要設備有 起重、電焊、氣割和壓縮空氣設備, 以及管道、平臺和胎架。其中平臺和 胎架試主要工藝設備。 一、平臺的種類和用途 平臺一般是由水泥基礎和型鋼、鋼板 等組成的具有一定水準度的工作臺, 分為固定式和傳送帶式兩大類。

1.固定式平臺 1)蜂窩平臺 由鋼筋混凝土基礎、型鋼框架和開有蜂窩狀圓孔的 鑄鐵平板組成,如圖5-1所示。 2)鋼板平臺 又稱實心平臺,其結構如圖5-2a)所示。 3)型鋼平臺 又稱空心平臺,它與鋼板平臺的區別僅在於其表面 不設鋼板,如圖5-2b)所示。

圖5-13 b)曲面分段

圖5-13 c)半立體分段

圖

5-13

d) 立 體 分 段

圖

5-13

e) 總 段

2. 分段裝焊工藝的基本內容 1)選擇分段裝配基準面和工藝裝備; 2)決定合理的裝焊順序; 3)決定合理的焊接程式; 4)提出施工技術要求。

3. 分段建造方法 1)按裝配基面分類,如圖5-14所示: (1)正造法 分段建造時的位置與其在實船上的位置一致。 (2)反造法 分段建造時的位置與其在實船上的位置相反。 (3)側造法 分段建造時的位置與其在實船上的位置成一定的角度 或垂直。

圖5-19 甲板分段圖

圖

5-20

雙 層 底 結 構 簡 圖

3)雙層底分段完工後,應進行一些專案測量, 作為檢驗其製造品質底一項指標。 (1)測量分段長度。 (2)測量分段兩段寬度。 (3)測量所示。 (4)測量內底板的四角水準度

圖5-21 分段完工測量

圖5-1 鋼板蜂窩平臺

圖5-2 鋼板平臺和型鋼平臺

4)水泥平臺 這種平臺是將扁鋼或型鋼按500~ 1000mm的間距平行地埋在鋼混凝土地坪 中而構成的,並要求鋼材表面與平臺表 面平齊,如圖5-3所示。

圖5-3 水泥平臺

1.傳送帶式平臺 1)鏈式傳送帶平臺 2)輥式傳送帶平臺 3)臺車式平臺 4)圓盤式傳送帶平臺

圖5-8 單板式胎架

圖5-9 桁架式胎架

2.通用胎架 1)框架式活絡胎板胎架 如圖5-10所示 2)套管式胎架 如圖5-11所示

圖5-10 框架式活絡板胎架

圖5-11 套管支柱式胎架

三、胎架基面和胎架型值的確定

1. 胎架基面的確定 胎架基面是用來決定胎架工作曲面型值的基準面 。根據它與肋骨剖面和基線面的相對關係,通常 分為以下幾種: 1)正切胎架(見下圖a) 2)正斜切胎架(見下圖b) 3)斜切胎架(見下圖c) 4)斜斜切胎架(見下圖d)

第五章 船體裝配

第五章 船體裝配 §5-1 船體結構預裝焊的常用工藝設備 §5-2 船體結構預裝焊工藝 §5-3 船體分段製造生產線 §5-4 分段的臨時加強及吊運翻身 §5-5 船舶總裝 §5-6 船體建造精度管理

§5-7 密性試驗

第五章 船體裝配

裝配就是將加工合格的船體零件組合 部件、分段、總段,直至船體的工藝過 程。 船體裝配分為船體結構預裝焊和和船 臺裝焊,其中船體結構預裝焊又分為部 件裝焊、分段裝焊和總組裝裝焊三道工 序。