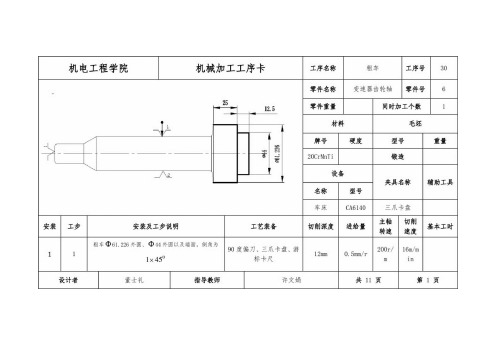

变速器齿轮轴加工工艺过程卡

变速器换挡叉的工艺过程及夹具设计

变速器换挡叉的工艺过程及夹具设计变速器换挡叉是一种重要的汽车零部件,它位于变速器内部,通过连接齿轮和离合器来实现换挡操作。

换挡叉的工艺过程主要包括原料准备、加工制造、热处理和组装等步骤,并伴随着夹具的设计和制造。

首先,原料准备是换挡叉工艺过程中的第一步。

根据产品设计要求,选择合适的材料,通常选用优质合金钢作为原料。

然后,根据产品的形状和尺寸要求,通过锻造或冷挤压等方式将原料加工成初型。

接下来是加工制造的步骤。

加工工艺通常包括车削、铣削、刨削和磨削等工序。

首先,使用车床或其他加工设备对原料进行车削,将其加工成近似形状的换挡叉毛坯。

然后,在铣床上对毛坯进行铣削,使其形状更加接近最终产品的要求。

接着,通过刨床进行刨削,使换挡叉的表面光滑。

最后,利用磨床对换挡叉进行磨削和修整,使其达到产品设计要求的尺寸和形状。

在加工制造完成后,还需要对换挡叉进行热处理。

热处理的目的是通过加热和冷却等过程,改变其晶粒结构和机械性能,提高产品的强度和硬度。

热处理的方法通常包括淬火、回火和渗碳等。

通过适当的热处理工艺,可以使换挡叉具有更好的耐磨性和抗断裂性能。

最后一步是组装。

根据产品的设计要求,将热处理后的换挡叉与其他零部件进行组装,如齿轮、离合器等。

组装过程需要使用夹具来固定和定位零部件。

夹具的设计通常基于产品的尺寸和形状要求,通过设计合理的夹具,可以提高工作效率和产品的质量。

总之,变速器换挡叉的工艺过程包括原料准备、加工制造、热处理和组装等步骤。

在这个过程中,夹具的设计和制造起着重要的作用,它能够提高工作效率、保证产品质量,并降低人工操作的难度和风险。

通过科学合理的工艺和优质的夹具配合,可以生产出高质量的换挡叉产品。

夹具设计是换挡叉制造过程中的关键环节之一。

夹具的设计不仅要符合产品的尺寸和形状要求,还要保证稳定的固定和定位,使得零部件能够准确地装配在一起。

下面将进一步介绍夹具设计的相关内容。

首先,夹具设计应考虑到产品的形状和尺寸要求。

减速机齿轮轴的加工与工艺

减速机齿轮轴的工艺与加工目录前言 (1)一减速机的基本知识 (2)1.1减速机概述 (2)1.2减速机的作用及工作原理 (2)1.3 减速机的分类和种类 (3)二减速机齿轮轴的材料与热处理 (4)2.1轴类零件的材料 (4)2.2轴类零件的热处理 (8)三齿轮轴的加工工艺分析 (11)3.1数控车削加工 (11)3.2轴类零件的加工内容 (13)3.3齿轮轴的工艺分析与加工 (14)四总结 (25)参考文献 (26)致谢 (27)前言随着国家对机械制造业的重视,重大装备国产化进程的加快以及城市化进程的加快,减速机行业仍保持着快速发展的态势,减速机作为现代化建设中必不可少的传动设备,被应用于各个行业之中,减速机的发展极大的影响着机械行业的发展,而齿轮轴在整个减速机当中起着极其重要的作用,从减速机齿轮轴从无到有的整个过程的每一个细小的环节都对齿轮轴的寿命、作用等起着很大的作用。

在这我做此毕业项目来介绍整个减速机齿轮轴的加工制造过程,通过查阅大量关于齿轮轴的材料、热处理、详细加工等资料,再经过我自己在神工集团实习期间,亲自对齿轮轴的实际加工的了解,做出的此毕业项目与往届学长做的关于轴的设计更具有特色。

本毕业项目是我根据大学三年在学校学到的理论知识加上我在神工实习的实践经验的结果,其特点是更具有实用性。

在我查阅资料的时候大多数都是介绍轴的机械加工,或者是数控加工,而我根据我自己实际操作程序步骤,采用了机械加工与数控加工相结合的方法加工此轴,详细的介绍了整个轴从无到有的过程,详细的介绍了这种齿轮轴的各种材料,以及各种材料制造出的轴对整个减速机的不同的影响,从而获得最佳材料。

还有毛坯料的选择,为什么选择锻坯而不是铸造等其他的毛坯料。

热处理的选择也是对轴的性能起重要作用的。

整个齿轮轴的加工重要的就是车削加工与滚齿加工,在这我详细介绍了机械车削,数控车削,还有滚齿的加工等。

希望通过此次项目对机械行业更深入了解,积累更多的经验。

变速器齿轮工艺设计说明书

变速器齿轮工艺设计说明书一、分析零件图(如图1)1、零件名称:变速器齿轮12、材料:18CrMnTi3、产量:100件4、技术要求:1)、齿面渗碳层深度0.6-1.0,表面淬硬度HRC56-62,齿心部硬度HRC 33-48;2)、齿廓倒角0.5x45;3)、未注倒角为1x45。

二、锻造工艺性分析首先,运行计算机辅助自由锻锻件工艺设计软件,进入用户界面。

在主菜单中,选择"工艺方法分析"子菜单。

点击后进入"工艺方法分析"界面,此时,对零件可进行结构分析,缺陷分析,零件作用分析。

对零件的锻造工艺性分析完成后,点击"返回",系统则回到计算机辅助自由锻锻件工艺设计软件的主界面。

下面是变速器齿轮的锻造工艺性分析结果:(1)分析该零件,得出:锻造的目的是侧重于成形、减少加工余量。

(2)分析锻后零件性能可能变化的趋势。

在锻造时,由于锻件本身的成分、组织的不均匀和各处受力情况不同,锻件内各处的变形情况也不同,变形首先发生在那些先满足屈服准则的部分。

因此,有的地方先变形,有的地方后变形;有的地方变形大,有的地方变形小,由于存在变形的不均匀性,将在个部分变形金属之间产生相互影响,产生附加应力(例如在镦粗时坯料侧表面切向产生的附加拉应力等)和残余应力等,带来一些不良的影响。

所以在锻造时要注意以下几方面:一,为防止镦粗时产生纵向弯曲,圆柱体坯料高度与直径之比不应超过 2.5~3,在2~2.2的范围内更好。

二,镦粗时每次的压缩量应小于材料塑性允许的范围。

三、绘制锻件图在主菜单中,选择"工艺制定"子菜单。

点击后进入"工艺制定"界面,在菜单项中,选择"根据零件图绘制锻件图" 子菜单,双击进入"根据零件图绘制锻件图"界面。

根据提示可完成变速器齿轮的锻件图绘制过程。

步骤如下:(1)确定锻件形状。

齿轮加工工艺说明书

第一章 零件的分析1.1零件的工作状态及工作条件汽车行驶时,齿轮始终在重载荷、高转速中工作。

在换挡时,还承受冲击载荷,所以要求齿轮具有较高的耐磨性和抗冲击性。

在齿轮加工中,为保证齿轮能满足以上要求,应对齿轮在滚齿之后采取磨齿,对齿轮的热处理应采用渗碳淬火,在最终加工中还应采取磷化处理以提高齿轮的防腐性能。

第五速齿轮从结构上来分析属于多联齿轮,由结合齿和传动齿组成。

为使润滑用能充分的起到润滑作用,在齿轮钻出3个油孔。

换挡时为减少齿轮的冲击,在齿轮大端加工出四个止口。

1.2零件的技术条件分析齿轮加工分为齿坯和齿轮轮齿加工。

齿轮的加工部位有轮缘、轮辐、轮毂和内孔。

齿坯的加工精度对齿轮的加工、检验和装配精度影响很大,所以其加工精度应满足GB10095-88的要求。

齿轮轮齿的加工部位有齿形和倒角,同时还要进行热处理,以提高承载能力和使用寿命。

热处理后还要进行内孔、内孔端面的磨削加工和齿形的精整加工。

综上所述,零件的技术条件主要分以下两种: 1.零件的表面粗糙度和加工精度如零件图所示:齿面的粗糙度Ra 0.8,加工精度IT5~IT6; 齿轮内孔尺寸ø025.0030+,由于齿轮与第二轴上的轴承有配合要求,故其不仅加工经济公差等级比较高而且其表面粗糙度为Ra 0.4。

一般载货汽车变速器和拖拉机变速箱齿轮的精度一般是6到7级精度,表面粗糙度不大于Ra 3.2. 2.各表面间的位置精度如零件图所示,零件的D 、E 、F 面三处具有形位公差要求;D 面对于定位基面φ029.001.070++的定位基准垂直度为0.015,平面度为0.01;E 面对于内孔的定位基准的垂直度为0.05,端面的平面度为0.01;F 面对于内孔的定位基准的垂直度为0.03;1.3零件的其它技术要求1.未注明倒角1X45○2.应除去加工时产生的毛刺,夹角平滑。

3.强力喷丸处理(磨齿后)。

4.热处理:渗碳淬火表面硬度650~800HV;以大端齿根部为准,渗碳层厚度为0.4~1.0mm;心部硬度513HV。

二轴式齿轮变速器的传动过程

二轴式齿轮变速器的传动过程

1、一档动力传递过程路线;输入轴→输入轴一档齿轮→

一二档同步器→输出轴→驱动桥

2、二档动力传动过程路线;输入轴→输入轴二档齿轮→

一二档同步器→输出轴→驱动桥

3、三档动力传动过程路线;输入轴→输入轴三档齿轮→

一三四档同步器→输出轴→驱动桥

4、四档动力传动过程路线;输入轴→输入轴四档齿轮→

一三四档同步器→输出轴→驱动桥

5、五档动力传动过程路线;输入轴→输入轴五档齿轮→

五档同步器→输出轴→驱动桥

6、倒档动力传动过程路线;输出轴→输出轴倒档齿轮→

倒档轴上倒档齿轮→输出轴倒档齿轮→输出轴→动力反向输出

二档变速器主要应用于发动机前置前驱的轿车上这种变速器的特点是输入轴于输出轴平行,且无中间轴。

变速器箱体加工工艺规程及其工艺卡设计

题目变速器下箱体加工工艺规程学生姓名李勇专业班级机械设计制造及其自动化1班学号2220122173指导教师连峰完成时间2015年7 月23日目录一制定箱体加工工艺规程的原始材料 (1)1零件工作图和必要的装配图 (1)2零件的生产纲领和生产类型 (1)3毛坯的生产条件和供应条件 (1)4本厂的生产条件 (1)5各有关手册、标准和指导性文件 (1)二减速器箱体加工工艺规程的步骤和内容......... 错误!未定义书签。

1阅读装配图和零件图......................... 错误!未定义书签。

2工艺审查 (9)3熟悉和确定毛坯.............................. 错误!未定义书签。

4拟定机械加工工艺路线 (10)4.1加工方法的选择 (10)4.2定位基准 (9)4.3工序顺序的安排 (10)4.4热处理工序的安排 (10)4.5辅助工序的安排 (10)5确定工艺设备() (12)5.1选择机床 (12)5.2选择量具5.3选择夹具5.4选择刀具 (12)5.5专用机床设计任务书5.6确定加工工艺路线6确定技术要求和检验方法7确定加工余量、计算工序尺寸和公差8确定切削用量................................ 错误!未定义书签。

8.1粗、精铣切削用量......................... 错误!未定义书签。

8.2钻削加工切削用量的选择................... 错误!未定义书签。

8.3基本时间的确定 (16)9确定时间定额10填写工艺文件减速器成品图一制定箱体加工工艺规程的原始材料1零件工作图和必要的装配图2零件的生产纲领和生产类型大批量3毛坯的生产条件和供应条件4本厂的生产条件5各有关手册、标准和指导性文件1 减速器实用技术手册编辑委员会编. 《减速器实用技术手册》北京:机械工业出版社, 19922 冯辛安主编.《机械制造装备设计》第2版大连理工大学北京:机械工业出版社, 2007.123 黄如林主编.《切削加工简明实用手册》北京:化学工业出版社,2004.74 戴曙主编. 《金属切削机床》北京:机械工业出版社, 2005.15冯之敬主编《机械制造工程原理》清华大学出版社,2008.66邢闽芳主编《互换性与技术测量》清华大学出版社,2007.4二减速器箱体加工工艺规程的步骤和内容1阅读装配图和零件图零件主视图零件左视图及局部视图2工艺审查减速器的主要加工表面为孔系和平面,为了保证箱体部件的装配精度,对箱体零件的加工,主要有如下技术要求:支承孔的尺寸精度、形状精度和表面粗糙度箱体上的主要支承孔(主轴孔)尺寸公差等级为IT6级,圆度为0.006~0.008mm,表面粗糙度值为Ra0.4~0.8um.其他支承孔的尺寸公差等级为IT6~IT7级,圆度为0.01mm左右,表面粗糙度值为Ra1.6~3.2um。

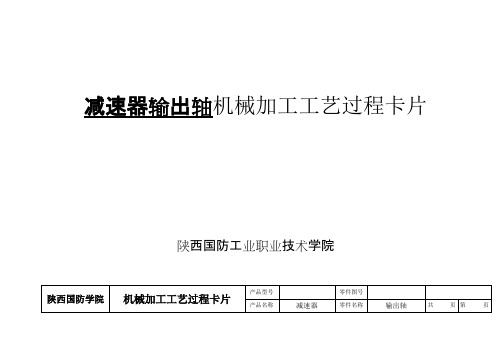

减速器零件机械加工工艺过程卡(可打印修改)

陕西国防学院

机械加工工艺过程卡片

产品型号 产品名称

减速器

零件图号 零件名称

齿轮

共

页第

页

材料牌号

毛坯种类

工 工名

工

序

内

毛坯外形尺寸

容

车 工 设备

每毛坯件数

每台件数

工艺装备

备注 工时

序 号 序称

间段

准终 单件

30 半精车 半精车一端端面、半精镗内孔、倒角 2×45°、1×45°

CA6140 三抓卡盘、45°车刀、镗孔刀、塞规

15 粗车 粗车外圆 ø55 和 ø65

20 粗车 粗车外圆 ø45、ø52、ø55、ø58

25 热处理 调质 190~230HBS

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

陕西国防学院

容 间段

减速器

设备

零件图号 零件名称 每毛坯件数

箱座

共

每台件数

工艺装备

页第

页

备注

工时

准终 单件

95 钳 打印记、拆开组合

100 钳 扩 6 孔(4-ø15、2-ø16H7)为 6-ø16 105 铣 铣输油沟 110 入库

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

毛坯外形尺寸 车工

容 间段

01 铸造 金属型机器造型砂型铸造——铸造毛坯

减速器

设备

零件图号 零件名称 每毛坯件数

箱盖

变速器齿轮轴机械加工工序卡

安装零件名称变速器齿轮轴零件号零件重量材料牌号硬度20CrMnTi同时加工个数型号锻造毛坯重量设备------- --------- 夹具名称辅助工具名称型号车床CA6140 三爪卡盘工步安装及工步说明工艺装备切削深度进给量主轴转速切削速度基本工时粗车左端①40外圆.①30外圆、①26外圆.①15外圆以及端面,倒角为1 x45°90度偏刀、三爪卡盘.游标卡尺10mm 0. 5mm/r600r/m29. 6m/min零件名称变速器齿轮轴零件号34.5零件重量材料同时加工个数毛坯安装工步安装及工步说明工艺装备楮车①61.226外圆、①14外圆以及端面,倒角为1x45°。

90度偏刀、三爪卡盘.游标卡尺牌号硬度20CrMnTi型号锻造设备------- 夹具名称辅助工具名称型号车床CA6140 三爪卡盘切削深度进给量主轴转速切削速度基本工时10mm 0. 5mm/r600r/ 29.6m零件名称变速器齿轮轴零件号零件重量同时加工个数牌号安装工步安装及工步说明工艺装备车2X2退刀槽切刀槽.三爪卡盘,游标卡尺材料硬度型号20CrMnTi设备毛坯锻造夹具名称名祢型号车床CA6140 三爪卡盘切削深度进给量主轴转速切削速度10mm 0. 5mm/r600r/ 29. 6m/min辅助工具基本工时变速器齿轮轴零件名称零件号 6同时加工个数 1 材料毛坯牌号20CrMnTi名祢钻床安装工步安装及工步说明钻2-02.5孔工艺装备麻花钻.游标卡尺零件重量硬度型号设备型号Z525锻造夹具名称三爪卡盘切削深度进给量主轴转速切削速度5 mm 0. 5mm/r586r/ 32m/min辅助工具基本工时安装工步零件名称零件重量牌号变速器齿轮轴材料硬度20CrMnTi设备名祢型号滚床零件号安装及工步说明工艺装备切削深度进给量滚齿加工滚刀、游标卡尺 3 mm 0. 3mm/r同时加工个数毛坯型号锻造夹具名称三爪卡盘主轴转速切削速度116r/ 90m/min辅助工具基本工时安装工步安装及工步说明铳花键工艺装备铳刀、游标卡尺零件名称零件重量牌号变速器齿轮轴材料硬度20CrMnTi设备名祢型号铳床X52K零件号切削深度进给量3 mm 0. 3mm/r同时加工个数毛坯型号锻造夹具名称辅助工具三爪卡盘主轴转速切削速度基本工时188r/ 17. 5m/min。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

零件图号

变速器齿轮轴

零件名称 毛坯件数

20CrMiTi

工

锻造

内 容

变速器齿轮轴 共 1 页 第 1 页 每 台 件 数 1 1 备 注

艺 装 备 工 时 (min) 准终 单件

备

铸 热

工

段

一 一

粗车 61.226 外圆、 44 外圆以及端面,倒角为 1 45 。

0

机加工 机加工 机加工 机加工 机加工 机加工

设 计(日 期) 标记 处 更改文件号 签 数 字 日 期 标记 处数 更改文件号 签 字 日 期

校 对(日期)

审 核(日期) 标准化(日期)

会 签(日期)

粗车左端 40 外圆、 30 外圆、 26 外圆、 15 外圆以及端面, 倒角为 1 45

0

0

精车 61.226 外圆、 44 外圆以及端面,倒角为 1 45 。 精车左端 40 外圆、 30 外圆、 26 外圆、 15 外圆以及端面, 倒角为 1 45

0

车 2X2 退刀槽 车左端 2 处退刀槽 粗车 26.4 内孔、 24 内孔以及端面,倒角为 1 45 。

0

0

机加工 机加工 机加工 机加工 机加工 机加工 机加工

精车 26.4 内孔、 24 内孔以及端面,倒角为 1 45 。 钻 2- 2.5 孔 滚齿加工 铣花键 去毛刺,清洗 终检入库

二 二 二 二

车床 CA6140 车床 CA6140 车床 CA6140 车床 CA6140 车床 CA6140 车床 CA6140 车床 CA6140 车床 CA6140 Z525 滚齿机 X52K 钳工台

三爪卡盘,90 度偏刀,游标卡尺 三爪卡盘,90 度偏刀,游标卡尺 三爪卡盘,90 度偏刀,游标卡尺 三爪卡盘,90 度偏刀,游标卡尺 三爪卡盘,切槽刀 三爪卡盘,切槽刀 三爪卡盘,镗刀 三爪卡盘,镗刀 麻花钻,游标卡尺 滚刀,游标卡尺 铣刀,游标卡尺 丝锥,锉刀,游标卡尺

机电工程学院

材 料 牌 号 工 工 名 序 序 称 号

10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 锻造 时效 粗车 粗车 精车 精车 车 车 粗车 精车 钻孔 滚齿 铣花键 钳 终检

机械加工工艺过程卡片

毛 坯 种 类 序

锻造 时效

产品型号 产品名称 毛坯外形尺寸 车 工 设 间