蜗轮蜗杆减速器课程设计模板总结

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

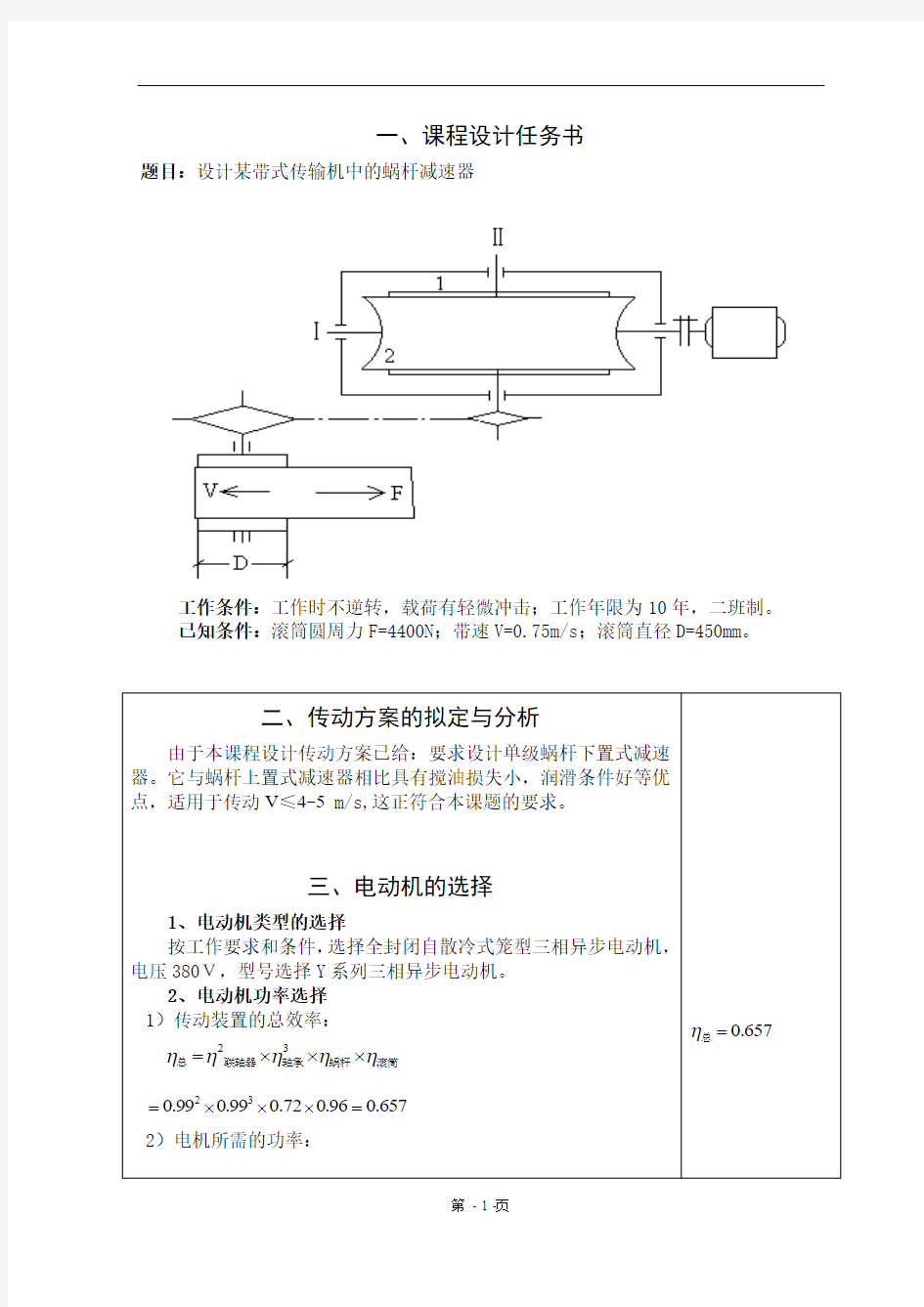

一、课程设计任务书

题目:设计某带式传输机中的蜗杆减速器

工作条件:工作时不逆转,载荷有轻微冲击;工作年限为10年,二班制。

已知条件:滚筒圆周力F=4400N;带速V=0.75m/s;滚筒直径D=450mm。

二、传动方案的拟定与分析

由于本课程设计传动方案已给:要求设计单级蜗杆下置式减速

器。它与蜗杆上置式减速器相比具有搅油损失小,润滑条件好等优

点,适用于传动V≤4-5 m/s,这正符合本课题的要求。

三、电动机的选择

1、电动机类型的选择

按工作要求和条件,选择全封闭自散冷式笼型三相异步电动机,

电压380V,型号选择Y系列三相异步电动机。

2、电动机功率选择

1)传动装置的总效率:

23

ηηηηη

=⨯⨯⨯

总蜗杆

联轴器轴承滚筒23

0.990.990.720.960.657 =⨯⨯⨯=

2)电机所需的功率:

0.657η=

总

2300 1.2

4.38100010000.657

FV P KW η⨯===⨯电机

总 3、确定电动机转速

计算滚筒工作转速:

601000601000 1.263.69/min 360V r D ηππ⨯⨯⨯===⨯滚筒

按《机械设计》教材推荐的传动比合理范围,取一级蜗杆减速器

传动比范围580i = 减速器,则总传动比合理范围为I 总=5~80。故电动机转速的可选范围为:

(5~80)63.69318.45~5095.2/min n i n r =⨯=⨯=总电动机滚筒。符合这一范围的同步转速有750、1000、1500和3000r/min 。

根据容量和转速,由有关手册查出有四种适用的电动机型号,因此有四种传动比方案,综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见第4方案比较适合,则选n=3000r/min 。

4、确定电动机型号

根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为Y132S1-2。

其主要性能:额定功率5.5KW ;满载转速2920r/min ;额定转矩2.2。

四、计算总传动比及分配各级的传动比

1、总传动比

2920

45.8563.69

n i n =

=

=电动机总滚筒

五、动力学参数计算

1、计算各轴转速 002920/min

2920/min 2920

63.69/min 45.85

63.6963.69/min 1

n n r n n r n n r i n n r i I I II II III ======

==

==电动机减速器

2、计算各轴的功率 P 0=P 电机 =4.38 KW P Ⅰ=P 0×η联=4.336KW

P Ⅱ=P Ⅰ×η轴承×η蜗杆=3.09KW

4.38P KW =电机

63.69/min n r =滚筒

860~

10320/min n r =电动机

电动机型号: Y132S1-2

45.85i =总

02920/min 2920/min 63.69/min 63.69/min n r n r n r n r I II III ====

P 0=4.38KW P I =4.336KW P II =3.09KW P III =3.03KW

P Ⅲ=P Ⅱ×η轴承×η联=3.03KW 3、计算各轴扭矩

T 0=9.55×106P 0/n 0=9.55×106×4.38/2920=14.325 N·m T Ⅰ=9.55×106P II /n Ⅰ=9.55×106×4.3362/2920=14.1818N·m T Ⅱ=9.55×106P III /n Ⅱ=9.55×106×3.09/63.69=463.33 N·m T Ⅲ=9.55×106P III /n Ⅱ=9.55×106×3.03/63.69=454.33N·m

六、传动零件的设计计算 蜗杆传动的设计计算

1、选择蜗杆传动类型

根据GB/T10085—1988的推荐,采用渐开线蜗杆(ZI) 。

2、选择材料

考虑到蜗杆传动功率不大,速度只是中等,故蜗杆采用45钢;因希望效率高些,耐磨性好些,故蜗杆螺旋齿面要求淬火,硬度为45~55HRC 。蜗轮用铸锡磷青铜ZCuSn10P1,金属模铸造。为了节约贵重的有色金属,仅齿圈用青铜制造,而轮芯用灰铸铁HT100制造。

3、按齿面接触疲劳强度进行设计

根据闭式蜗杆传动的设计准则,先按齿面接触疲劳强度进行设计,再校核齿根弯曲疲劳强度。由教材P254式(11—12),传动中心距 []32

2)(H P E KT a σZ Z ≥ (1)确定作用在蜗杆上的转矩2T

按11Z =,估取效率η=0.72,则II T =

66 3.09

9.55109.551063.69

p n II II ⨯=⨯⨯=468667N.mm (2)确定载荷系数K

因工作载荷有轻微冲击,故由教材P253取载荷分布不均系数βK =1;由教材P253表11—5选取使用系数 1.0A K =由于转速不高,

冲击不大,可取动载系数05.1=K v ;则由教材P252

1.01 1.05 1.05v βA K =K K K =⨯⨯≈

(3)确定弹性影响系数E Z

因选用的是铸锡磷青铜蜗轮和钢蜗杆相配,故E Z =1602

1a MP 。

T 0=14.325N·m T I =14.1818N·m T II =463.33N·m T III =454.33N·m

K=1.21