变桨控制系统培训教材

变桨控制系统培训教材

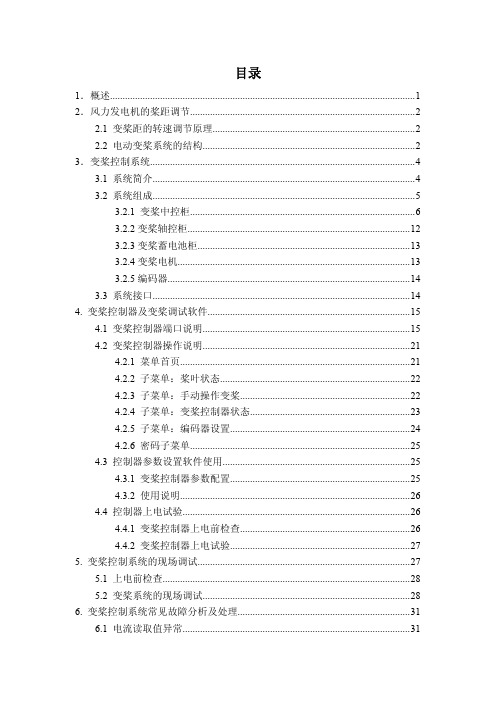

目录1.概述 (1)2.风力发电机的桨距调节 (2)2.1 变桨距的转速调节原理 (2)2.2 电动变桨系统的结构 (2)3.变桨控制系统 (4)3.1 系统简介 (4)3.2 系统组成 (5)3.2.1 变桨中控柜 (6)3.2.2变桨轴控柜 (12)3.2.3变桨蓄电池柜 (13)3.2.4变桨电机 (13)3.2.5编码器 (14)3.3 系统接口 (14)4. 变桨控制器及变桨调试软件 (15)4.1 变桨控制器端口说明 (15)4.2 变桨控制器操作说明 (21)4.2.1 菜单首页 (21)4.2.2 子菜单:桨叶状态 (22)4.2.3 子菜单:手动操作变桨 (22)4.2.4 子菜单:变桨控制器状态 (23)4.2.5 子菜单:编码器设置 (24)4.2.6 密码子菜单 (25)4.3 控制器参数设置软件使用 (25)4.3.1 变桨控制器参数配置 (25)4.3.2 使用说明 (26)4.4 控制器上电试验 (26)4.4.1 变桨控制器上电前检查 (26)4.4.2 变桨控制器上电试验 (27)5. 变桨控制系统的现场调试 (27)5.1 上电前检查 (28)5.2 变桨系统的现场调试 (28)6.变桨控制系统常见故障分析及处理 (31)6.1电流读取值异常 (31)6.2 温度值异常 (31)6.3 三面桨叶不动作 (32)6.4 一个或两个桨叶动作异常 (33)6.5 编码器值读取异常 (33)6.6 通信不能建立 (34)6.7 面板异常 (34)6.8 风机正常运行时桨叶异常动作 (34)6.9 无法清0°或者92° (34)6.10 与变桨系统有关的状态码 (35)7. 用户须知 (40)1.概述本培训教材适用于东方电气自动控制工程有限公司的变桨控制系统产品。

变桨控制系统是风力发电机组控制系统的重要组成部分。

它是一种风力发电机桨叶调节装置,通过调节桨叶角度使风机达到最大的风能利用率,并在不同的风况下控制功率与转速的平衡,当风较大时,使桨叶迎角减小,控制吸收的风能,同时减少风力对风力机的冲击;风小时,使桨叶迎角增大保证获取最大的风能。

变桨系统维护培训资料

变桨系统维护华锐风电科技有限公司风力发电机组培训教材变桨部分1.变桨控制系统简介变桨控制系统包括三个主要部件,驱动装置-电机,齿轮箱和变桨轴承。

从额定功率起,通过控制系统将叶片以精细的变桨角度向顺桨方向转动,实现风机的功率控制。

如果一个驱动器发生故障,另两个驱动器可以安全地使风机停机。

变桨控制系统是通过改变叶片迎角,实现功率变化来进行调节的。

通过在叶片和轮毂之间安装的变桨驱动电机带动回转轴承转动从而改变叶片迎角,由此控制叶片的升力,以达到控制作用在风轮叶片上的扭矩和功率的目的。

在90度迎角时是叶片的工作位置。

在风力发电机组正常运行时,叶片向小迎角方向变化而达到限制功率。

一般变桨角度范围为0~86度。

采用变桨矩调节,风机的启动性好、刹车机构简单,叶片顺桨后风轮转速可以逐渐下降、额定点以前的功率输出饱满、额定点以的输出功率平滑、风轮叶根承受的动、静载荷小。

变桨系统作为基本制动系统,可以在额定功率范围内对风机速度进行控制。

变桨控制系统有四个主要任务:1. 通过调整叶片角把风机的电力速度控制在规定风速之上的一个恒定速度。

2. 当安全链被打开时,使用转子作为空气动力制动装置把叶子转回到羽状位置(安全运行)。

3. 调整叶片角以规定的最低风速从风中获得适当的电力。

4. 通过衰减风转交互作用引起的震动使风机上的机械载荷极小化。

2.变桨轴承2.1安装位置变桨轴承安装在轮毂上,通过外圈螺栓把紧。

其内齿圈与变桨驱动装置啮合运动,并与叶片联接2.2工作原理当风向发生变化时,通过变桨驱动电机带动变桨轴承转动从而改变叶片对风向地迎角,使叶片保持最佳的迎风状态,由此控制叶片的升力,以达到控制作用在叶片上的扭矩和功率的目的。

2.3变桨轴承的剖面图从剖面图可以看出,变桨轴承采用深沟球轴承深沟球轴承主要承受纯径向载荷,也可承受轴向载荷。

承受纯径向载荷时,接触角为零。

位置1:变桨轴承外圈螺栓孔,与轮毂联接。

位置2:变桨轴承内圈螺栓孔,与叶片联接。

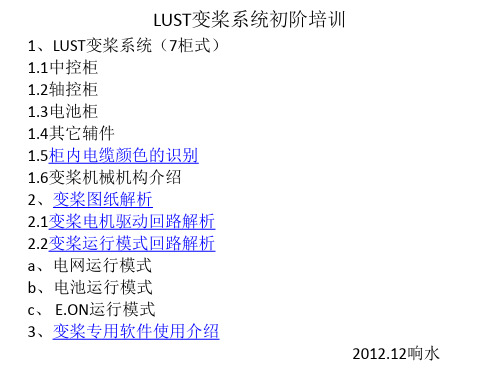

LUST变桨初阶培训

1.2.1 伺服驱动器(pitchmaster)1A1

1A1 驱动器

1.2.2 加热/散热风扇

加热/散热风扇4R1

1.2.3 导向桥1G1、 400V/275VAC变压器1T1、二极管1V1、1Q2

电池电源开 关Q2

二极管1V1

导向桥1G1

1T1

1.2.4控制继电器

1.2.5电网 电压监控 继电器1A2、 电池电压

1.1.1开关电源2G1/3G1,电池充电接触器

开关电源2G1

开关电源3G1

电池循环充电接触器 12K1/13K1/14K1

1.1.2电源开关总成:400VAC、230VAC、200-230VDC、24VDC

1.1.3变桨控制器6A1、电池充电循环测试按钮6S1

L+B

6A1操作面板 及显示屏

循环充电 测试按钮

3.4手动变桨和叶片较零

3.4.1通讯建立OK的界面

3.4.2轮毂零度标记、叶片零位标牌

1.6变桨桨距调节机构介绍

2、变桨图纸解析 变桨系统电气原理图

2.1串励直流电机驱动回路解析

导向桥

2.2变桨运行模式回路解析 a、电网运行模式 a1、控制回路:3K1/3K4变桨轴控准备,3K2/3K7刹车控制继电器

a2、驱动回路

b、电池运行模式 b1、控制回路:3K1/3K4/3K2/3K7失电,3K5/3K3得电;

热继电器1F1 模式:自复位

备用电源回路40A 保险1F2

电流测量模块1P1

1.2.7轴控柜航空插头

变桨电机重载 插头:C插头

1.3电池柜+1BVA/+2BVA/+3BVA

电池柜实现的功能: 桨叶紧急收桨提供备用电源; E.ON运行模式提供备用电源; 主要元器件: 电池组(分3组,每组由6个12VDC铅酸蓄电池组成)、散热/ 加热风扇1R1、电池柜温度传感器1R2(+1BVA )

变桨系统原理及维护培训课件

1.5MW风力发电机组变桨系统原理及维护国电联合动力技术有限公司培训中心(内部资料严禁外泄)UP77/82 风电机组变桨控制及维护目录1、变桨系统控制原理2、变桨系统简介3、变桨系统故障及处理4、LUST与SSB变桨系统的异同5、变桨系统维护定桨失速风机与变桨变速风机之比较定桨失速型风电机组发电量随着风速的提高而增长,在额定风速下达到满发,但风速若再增加,机组出力反而下降很快,叶片呈现失速特性。

优点:机械结构简单,易于制造;控制原理简单,运行可靠性高。

缺点:额定风速高,风轮转换效率低;电能质量差,对电网影响大;叶片复杂,重量大,不适合制造大风机变桨变速型风电机组风机的每个叶片可跟随风速变化独立同步的变化桨距角,控制机组在任何转速下始终工作在最佳状态,额定风速得以有效降低,提高了低风速下机组的发电能力;当风速继续提高时,功率曲线能够维持恒定,有效地提高了风轮的转换效率。

优点:发电效率高,超出定桨机组10%以上;电能质量提高,电网兼容性好;高风速时停机并顺桨,降低载荷,保护机组安全;叶片相对简单,重量轻,利于制造大型兆瓦级风机缺点:变桨机械、电气和控制系统复杂,运行维护难度大。

变桨距双馈变速恒频风力发电机组成为当前国内兆瓦级风力发电机组的主流。

变桨系统组成部分简介变桨控制系统简介✓主控制柜✓轴柜✓蓄电池柜✓驱动电机✓减速齿轮箱✓变桨轴承✓限位开关✓编码器▪变桨主控柜▪变桨轴柜蓄电池柜▪电机编码器GM 400绝对值编码器共10根线,引入变桨控制柜,需按线号及颜色接入变桨控制柜端子排上。

▪限位开关变桨系统工作流程:●机组主控通过滑环传输的控制指令;●将变桨命令分配至三个轴柜;●轴柜通过各自独立整流装置同步变换直流来驱动电机;●通过减速齿轮箱传递扭矩至变桨齿轮带动每个叶片旋转至精准的角度;●将该叶片角度值反馈至机组主控系统变桨系统控制原理风机不同运行状态下的变桨控制1、静止——起动状态2、起动——加速状态3、加速——风机并网状态3.1、低于额定功率下发电运行3.2 达到额定功率后维持满发状态运行4、运行——停机状态1、静止——起动状态下的变桨调节桨距角调节至50°迎风;开桨速度不能超过2 °/s;顺桨速度不能超过5°/s;变桨加速度不能超过20 °/s²;目标:叶轮转速升至3 r/s(低速轴)2、起动——加速状态下的变桨调节桨距角在(50 °,0°)范围内调节迎风;开桨速度不能超过2 °/s;顺桨速度不能超过5°/s;变桨加速度不能超过20 °/s²;目标:叶轮转速升至10 r/s(低速轴)3、加速——并网发电状态下的变桨调节3.1 低于额定功率下的变桨调节桨距角在维持0°迎风;开桨速度不能超过2 °/s;顺桨速度不能超过5°/s;变桨加速度不能超过20 °/s²;变频系统通过转矩控制达到最大风能利用系数, 目标:叶轮转速升至17.5 r/s(低速轴)3.2 达到额定功率后维持满发状态运行桨距角在(90 °,0°)范围内调节;开桨速度不能超过5 °/s;顺桨速度不能超过5°/s;变桨加速度不能超过20 °/s²;通过变桨控制使机组保持额定输出功率不变, 目标:叶轮转速保持17.5 r/s(低速轴)4、运行——停机状态4.1 正常停机叶片正常顺桨至89°;变桨主控柜的顺桨命令通过轴柜执行;顺桨速度控制为5°/s;叶轮空转,机械刹车不动作;4.2 快速停机叶片快速顺桨至89°;变桨主控柜的顺桨命令通过轴柜执行;顺桨速度控制为7°/s;叶轮空转,机械刹车不动作;4.3 紧急停机叶片紧急顺桨至91°或96 °限位开关;紧急顺桨命令通过蓄电池柜执行;顺桨速度不受控制;叶轮转速低于5 r/s后,液压机械刹车抱闸,将叶轮转速降至为零;独立变桨:三个叶片通过各自的轴柜和蓄电池柜实现开桨和顺桨的同步调节;如果某一个驱动器发生故障,另两个驱动器依然可以安全地使风机顺桨并安全停机。

28培训教材(变桨)PPT课件

15

2.4变桨轴承基本维护

1.检查变桨轴承表面清洁度。 2.检查变桨轴承表面防腐涂层。 3.检查变桨轴承齿面情况。 4.变桨轴承螺栓的紧固。 5.变桨轴承润滑。

16

2.5变桨系统工作环境

17

3.变桨驱动装置

18

19

3.1安装位置

变桨驱动装置通过螺柱与轮毂配合联接。变 桨齿轮箱前的小齿轮与变桨轴承内圈啮合,并要 保证啮合间隙应在0.2~0.3mm之间,间隙由加工 精度保证,无法调整。

20

3.2组成部件

变桨驱动装置由变桨电机和变桨齿轮箱两部分组成。

21

3.3工作原理

变桨齿轮箱必须为小型并且具有高过载能力。齿 轮箱不能自锁定以便小齿轮驱动。为了调整变桨,叶 片可以旋转到参考位置,顺桨位置,在该位置叶片以 大约双倍的额定扭矩瞬间压下止挡。这在一天运行之 中可以发生多次。通过短时间使变频器和电机过载来 达到要求的扭矩。齿轮箱和电机是直联型。变桨电机 是含有位置反馈和电热调节器的伺服电动机。电动机 由变频器连接到直流母线供给电流。

11

2.3变桨轴承的剖面图

12

从剖面图可以看出,变桨轴承采用深沟球轴 承深沟球轴承主要承受纯径向载荷,也可承受轴 向载荷。承受纯径向载荷时,接触角为零。

13

位置1:变桨轴承外圈螺栓孔,与轮毂联接。 位置2:变桨轴承内圈螺栓孔,与叶片联接。 位置3:S标记,轴承淬硬轨迹的始末点,此区 轴承承受力较弱,要避免进入工作区。 位置4:位置工艺孔。 位置5:定位销孔,用来定位变桨轴承和轮毂。 位置6:进油孔,在此孔打入润滑油,起到润 滑轴承作用。 位置7:最小滚动圆直径的标记(啮合圆)。

7

2.变桨轴承

8

9

2.1安装位置

华锐培训教材(变桨)

教材目标

1 深入理解变桨技术

2 掌握变桨技术的关键概念

通过本教材,您将全面了解变桨技术, 并能够应用在实际工作中。

本教材将重点介绍变桨技术的核心概 念,帮助您建立坚实的基础。

3 学会变桨技术的实际应用

通过案例研究和实践演练,您将学会如何将变桨技术应用到实际工作中。

教学内容

变桨技术基础

介绍变桨技术的基本原理和 工作原理。

教材应用

专业培训机构

本教材适用于各类专业培 训机构,帮助培训学员全 面学习和应用变桨技术。

高校教育

本教材可作为高校相关专 业的教学资源,帮助学生 深入了解和学习变桨技术。

个人学习

个人也可通过阅读本教材, 自学变桨技术,并应用于 实际工作中。

结论和要点

1 华锐培训教材(变桨)

该教材是学习和应用变桨技术的全面 资源,涵盖了理论、实践和应用。

2 实用性强

教材重点关注实际应用,帮助学习者 将所学知识应用到实际工作中以取得 更好的效果。

3 易于理解和掌握

教材使用简洁明了的语言和丰富的图表和案例,使学习者更易于理解和掌握变桨技术。

3 个性化辅导与反馈

为学习者提供个性化的 辅导和反馈,帮助他们 克服困难并提升学习效 果。

教材特点

1

全面性

教材涵盖了变桨技术的各个方面,从基础知识到实际应用,全面而详尽。

2

实用性

教材注重实际应用,旨在帮助学习者将所学知识应用到实际工作中。

3

易于理解

教材使用简洁明了的语言,结合图表和案例,使学习者更易于理解和掌握。

变桨技术的应用领 域

探讨变桨技术在不同领域中 的应实际案例,了解变桨技 术在解决问题和提升效率方 面的应用。

变桨培训MOOG002

电池模块 风机出现故障时为变桨电机提供 备用电源进行紧急顺桨。 每节蓄电池12V,一组6块,每个 电池柜有3组共18块。总电压约 为216V。

轴柜:直流回路

温控继电器、24V电源模块 400V主电单向/N

温控继电器 温度超过0度启动

3号AC500 变桨PLC

轴柜:提供24V电源

Байду номын сангаас

2、变桨PLC及通讯回路 24V电源模块

4、检测换向二极管好坏(单个正向导通 0.4V,反向不通)

5、检查直流电是否已供到变桨电机

2、pitchmaster故障

error_pitch_warning_voltag_

dc_too_low_1/2/3

报出数字几检查轴几的Pitchmaster

1)整流桥烧毁:测量直流母线ZK+与ZK-之间是否有 510V以上直流电压,如不到510V需检查整流桥, 正常ZK-分别对L1,L2,L3三端子的电压约为0.4V, ZK+分别对L1,L2,L3三端子的电压约为1.1V;( 整流桥烧毁一般伴随主控柜400V主电的1F1、1F2 、1F3空开跳闸)

顺桨停机保护

变桨系统不仅实现风机启动和运行时的桨距调节,还实现了风力发电机组的刹车系统。 在正常停机和快速停机的情况下,变桨系统将叶片变桨到89°,使叶轮逐渐停转。 在三级故障或安全链断开的情况下,在变桨系统的帮助下进行紧急停机,每一个叶片分别由各自的 蓄电池控制完成顺桨操作,即使叶片碰到91°限位开关,利用叶片的气动刹车,起到安全保护作用 。

400V主电单向/N

24V电源模块 (3号AC500供电)

电压检测单元供电

电池柜:电池 轴柜:直流回路

故障诊断-PLC输入卡件

金风2.5MW机组变桨系统基础知识培训

一、金风2.5MW机组叶片的机械结构及电气分布

一、金风2.5MW机组叶片的机械结构及电气分布

二、金风2.5MW机组变桨控制系统控制柜内硬件分布

二、金风2.5MW机组变桨控制系统控制柜内硬件分布

二、金风2.5MW机组变桨控制系统控制柜内硬件分布

二、金风2.5MW机组变桨控制系统控制柜内硬件分布

三、金风2.5MW机组变桨控制系统的主要元件及工作原理

三、金风2.5MW机组变桨控制系统的主要元件及工作原理

三、金风2.5MW机组变桨控制系统的主要元件及工作原理 超级电容

模块

三、金风2.5MW机组变桨控制系统的主要元件及工作原理 变桨滑环

金风2.5MW机组变桨系统培训

目录

一、金风2.5MW机组叶片的机械结构及电气分布 二、金风2.5MW机组变桨控制系统控制柜内硬件分布 三、金风2.5MW机组变桨控制系统的主要元件及工作原理 四、金风2.5MW机组变桨控制系统的电气控制原理 五、金风2.5MW机组变桨控制系统的维护常识

一、金风2.5MW机组叶片的机械结构及电气分布

三、金风2.5MW机组变桨控制系统的主要元件及工作原理 变桨滑环

三、金风2.5MW机组变桨控制系统的主要元件及工作原理

三、金风2.5MW机组变桨控制系统的主要元件及工作原理 变桨电机

三、金风2.5MW机组变桨控制系统的主要元件及工作原理 变桨旋转编码器

三、金风2.5MW机组变桨控制系统的主要元件及工作原理 变桨旋转编码器

二、金风2.5MW机组变桨控制系统控制柜内硬件分布

二、金风2.5MW机组变桨控制系统控制柜内硬件分布

三、金风2.5MW机组变桨控制系统的主要元件及工作原理

三、金风2.5MW机组变桨控制系统的主要元件及工作原理

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变桨控制系统培训教材1. 变桨控制系统概述图1 变桨系统变桨控制系统包括三个主要部件,驱动装置-电机,齿轮箱和变桨轴承。

从额定功率起,通过控制系统将叶片以精细的变桨角度向顺桨方向转动,实现风机的功率控制。

如果一个驱动器发生故障,另两个驱动器可以安全地使风机停机。

变桨控制系统是通过改变叶片迎角,实现功率变化来进行调节的。

通过在叶片和轮毂之间安装的变桨驱动电机带动回转轴承转动从而改变叶片迎角,由此控制叶片的升力,以达到控制作用在风轮叶片上的扭矩和功率的目的。

在90度迎角时是叶片的工作位置。

在风力发电机组正常运行时,叶片向小迎角方向变化而达轮毂变桨轴承变桨驱动器雷电保护装置变桨控制柜撞块装置限位开关装置到限制功率。

一般变桨角度范围为0~86度。

采用变桨矩调节,风机的启动性好、刹车机构简单,叶片顺桨后风轮转速可以逐渐下降、额定点以前的功率输出饱满、额定点以的输出功率平滑、风轮叶根承受的动、静载荷小。

变桨系统作为基本制动系统,可以在额定功率范围内对风机速度进行控制。

变桨控制系统有四个主要任务:1.通过调整叶片角把风机的电力速度控制在规定风速之上的一个恒定速度。

2.当安全链被打开时,使用转子作为空气动力制动装置把叶子转回到羽状位置(安全运行)。

3.调整叶片角以规定的最低风速从风中获得适当的电力。

4.通过衰减风转交互作用引起的震动使风机上的机械载荷极小化。

2.变桨轴承变桨驱动装置变桨轴承图2 变桨轴承和驱动装置2.1安装位置变桨轴承安装在轮毂上,通过外圈螺栓把紧。

其内齿圈与变桨驱动装置啮合运动,并与叶片联接。

2.2工作原理当风向发生变化时,通过变桨驱动电机带动变桨轴承转动从而改变叶片对风向地迎角,使叶片保持最佳的迎风状态,由此控制叶片的升力,以达到控制作用在叶片上的扭矩和功率的目的。

2.32.3变桨轴承的剖面图6一1 2 3 4 57图3 变桨轴承的剖面图从剖面图可以看出,变桨轴承采用深沟球轴承,深沟球轴承主要承受纯径向载荷,也可承受轴向载荷。

承受纯径向载荷时,接触角为零。

位置1:变桨轴承外圈螺栓孔,与轮毂联接。

位置2:变桨轴承内圈螺栓孔,与叶片联接。

位置3:S标记,轴承淬硬轨迹的始末点,此区轴承承受力较弱,要避免进入工作区。

位置4:位置工艺孔。

位置5:定位销孔,用来定位变桨轴承和轮毂。

位置6:进油孔,在此孔打入润滑油,起到润滑轴承作用。

位置7:最小滚动圆直径的标记(啮合圆)。

2.4 变桨轴承的基本维护1.检查变桨轴承表面清洁度。

2.检查变桨轴承表面防腐涂层。

3.检查变桨轴承齿面情况。

4.变桨轴承螺栓的紧固。

5.变桨轴承润滑。

2.5下表列举了变桨系统工作环境3.变桨驱动装置变桨电机变桨齿轮箱安装螺柱图4 变桨驱动装置3.1安装位置变桨驱动装置通过螺柱与轮毂配合联接。

变桨齿轮箱前的小齿轮与变桨轴承内圈啮合,并要保证啮合间隙应在0.2~0.3mm之间,间隙由加工精度保证,无法调整。

3.2组成部件变桨驱动装置由变桨电机和变桨齿轮箱两部分组成。

3.3工作原理变桨齿轮箱必须为小型并且具有高过载能力。

齿轮箱不能自锁定以便小齿轮驱动。

为了调整变桨,叶片可以旋转到参考位置,顺桨位置,在该位置叶片以大约双倍的额定扭矩瞬间压下止挡。

这在一天运行之中可以发生多次。

通过短时间使变频器和电机过载来达到要求的扭矩。

齿轮箱和电机是直联型。

变桨电机是含有位置反馈和电热调节器的伺服电动机。

电动机由变频器连接到直流母线供给电流。

3.3变桨驱动装置平面图图5 变桨驱动装置平面图位置1:压板用螺纹孔,用于安装小齿轮压板。

位置2:驱动器吊环,用于起吊安装变桨驱动器。

位置3:螺柱。

与轮毂联接用。

位置4:电机接线盒。

3.4 变桨驱动装置的基本维护 1. 检查变将驱动装置表面清洁度。

2. 检查变将驱动装置表面防腐层。

3. 检查变桨电机是否过热、有异常噪声等。

4.检查变桨齿轮箱润滑油。

5. 检查变桨驱动装置螺栓紧固。

12343.5变桨电机技术参数:− 3 相 400 VAC≥IP 55≥20 年, 6000 小时/年,70% 静态和 30% 动态位置控制,采用脉动负荷。

3.6变桨齿轮箱技术参数:相对于输出端(低速轴),电机和齿轮箱的最大惯性矩320 kgm²额定驱动功率 3 kW优选润滑剂 (脂) MOBILITH SHC 460如果使用其它润滑剂,必须提供与优选润滑剂的相容证明维护周期 (脂) ≥20 年优选润滑剂 (油) MOBILGEAR SHC XMP 320如果使用其它润滑剂,必须提供与优选润滑剂的相容证明维护周期(油) ≥ 5 年4.雷电保护装置图6-1 雷电保护装置安装顺序图6-2 雷电保护装置集电爪炭纤维刷垫片压板4.1安装位置雷电保护装置在变桨装置中的具体位置见图1,在大齿圈下方偏左一个螺栓孔的位置装第一个保护爪,然后120等分安装另外两个雷电保护爪。

4.2.组成部件雷电保护爪主要由三部分组成,按照安装顺序图6-2从上到下依次是垫片压板,炭纤维刷和集电爪。

4.3工作原理雷电保护装置可以有效的将作用在轮毂和叶片上的电流通过集电爪导到地面,避免雷击使风机线路损坏。

炭纤维刷是为了补偿静电的不平衡,雷击通过风机的金属部分传导。

在旋转和非旋转部分的过渡处采用火花放电器。

这个系统有额外的电刷来保护轴承和提供静电平衡的方法。

4.4雷电保护装置的基本维护1. 检查雷电保护装置的表面清洁。

2. 检查炭刷纤维的是否完好。

3. 检查雷电保护装置螺栓的紧固。

5.顺桨接近撞块和变桨限位撞块顺桨接近撞块变桨限位撞块缓冲块顺桨感光装置图7 顺桨接近撞块和变桨限位撞块剖面图213图8 变桨限位撞块5.1安装位置变桨限位撞块安装在变桨轴承内圈内侧,与缓冲块配合使用。

5.2工作原理当叶片变桨趋于最大角度的时候,变桨限位撞块会运行到缓冲块上起到变桨缓冲作用,以保护变桨系统,保证系统正常运行。

位置1:变桨限位撞块与变桨轴承连接时定位导向螺钉孔。

位置2:顺桨接近撞块安装螺栓孔,与变桨限位撞块连接。

位置3:变桨限位撞块安装螺栓孔,与变桨轴承连接。

图9 顺桨接近撞块5.3安装位置顺桨接近撞块安装在变桨限位撞块上,与顺桨感光装置配合使用。

5.4工作原理当叶片变桨趋于顺桨位置时,顺桨接近撞块就会运行到顺桨感光装置上方,感光装置接受信号后会传递给变桨系统,提示叶片已经处于顺桨位置。

5.5顺桨接近撞块和变桨限位撞块的基本维护1.检查顺桨感光装置的清洁度,以保证能够正常接受感光信号。

2.检查易损件缓冲块,做到及时更换。

3.检查各撞块螺栓的紧固。

6.极限工作位置撞块和限位开关极限工作位置撞块限位开关撞杆限位开关图10 极限工作位置撞块和限位开关图11 极限工作位置撞块6.1安装位置极限工作位置撞块安装在内圈内侧两个对应的螺栓孔上。

6.2工作原理当变桨轴承趋于极限工作位置时,极限工作位置撞块就会运行到限位开关上方,与限位开关撞杆作用,限位开关撞杆安装在限位开关上,当其受到撞击后,限位开关会把信号通过电缆传递给变频柜,提示变桨轴承已经处于极限工作位置。

6.3 限位开关的基本维护1.检查开关灵敏度,是否有松动。

2.检查限位开关接线是正常,手动刹车测试。

3.检查螺栓紧固。

7.变频柜和电池柜图12 电池柜和变频柜7.1安装位置变频柜和电池柜安装在柜子支架上,柜子支架安装在轮毂上。

7.2工作原理电池柜系统的目的是保证变桨系统在外部电源中断时可以安全操作。

电池柜是通过二极管连接到变频器共用的直流母线供电装置,在外部电源中断时由电池供应电力保证变桨系统的安全工作。

每一个变频器都有一个制动断路器在制动状态时避免过高电压。

变频器应留有与PLC 的通讯接口。

位置1:柜子支架安装螺纹孔。

位置2:连接板安装螺纹孔。

7.3 变频柜和电池柜基本维护1. 变浆控制柜/轮毂之间缓冲器是否有磨损。

2. 变浆控制柜内接线是否有松动。

3. 柜子支架及柜子的螺栓紧固。

12电池柜变频柜柜子支架8.轮毂变桨装置按螺栓分部件统计1 23410 1112 14576(9)13158151 变桨轴承与轮毂联接M30×29010.9 48×3=144 HytorcXLT3SW46mmMa=1750 Nm3.胶2 变桨轴承用螺栓(安装撞块)M30×?10.9 57×3=162 HytorcXLT346mm套筒3 齿轮安装压板M20x50(全螺纹) 10.9S 3(每个电机一个)1.力矩扳手 SW302.Ma=550 Nm涂Loctite 243胶垫圈20 34 变将驱动器与轮毂支架M12(螺母)10H 36(每个电机12)力矩扳手 SW 19 Ma=95 Nm涂Loctite 243 胶垫圈(62)M12(螺母)36(每个电机12)5 安装顺桨接近撞块M8×15(全螺纹) 8.8s 6(每个撞块上2个)1. 力矩扳手SW 132.Ma=23Nm3.涂Loctite243 胶垫圈M8 200HV 200HV6 限位开关用螺钉M4×258.8 6 将力矩扳手(2-20Nm)7 变桨限位撞块用螺钉M10×508.8 6 力矩扳手8 缓冲器用螺钉(内部)M10×358.8 3 内六角扳手SW8Ma=32 Nm涂Loctite 243胶垫圈M10 200HV 39 极限工作位置撞块用螺栓M8×25(全螺纹) 8.8 6 1. 力矩扳手SW 132.Ma=23Nm3.胶垫圈M8 200HV10 连接板用螺栓M12×30(全螺纹)8.8 6×3=18垫圈M12 911 变桨控制柜支架用螺栓M16×150(全螺纹)8.8 12 1.2.Ma=77Nm3.垫圈M16 12 螺母M16 1212 控制柜用螺栓M10×90A2-70 12(全螺纹)螺母M10 12垫圈M10 1213 轮毂与齿轮箱上用螺柱M36 10.9 48 1.Hydac XLT3,SW 55 ,叉形力矩扳手, SW 552.Ma=2700 Nm 14 锁紧作用螺栓M20×8.8 640(全螺纹)15 滑环 19.轮毂各部件基本属性统计。