电子元器件贴片及接插件焊接检验标准

元器件焊接强度测试标准

元器件焊接强度测试是电子制造过程中非常重要的一步,它可以帮助确保元器件的焊接质量和可靠性。

以下是一些常用的元器件焊接强度测试标准:

1. IPC-A-610E标准:这是电子制造业中最常用的焊接标准之一,它规定了电子组件的可接受缺陷和焊接质量标准。

该标准包括对焊接强度的规定,例如对于不同类型的元器件,规定了焊接后的拉伸强度和剪切强度的最低要求。

2. J-STD-001标准:这是JEDEC固态技术协会发布的电子元器件焊接标准,也包括对焊接强度的规定。

该标准规定了焊接后的拉伸强度和剪切强度的最低要求,以及其他焊接质量标准。

3. MIL-STD-883K标准:这是美国国防部发布的微电子器件测试方法标准,其中包括了对焊接强度的测试。

该标准规定了不同类型的元器件的焊接强度测试方法和标准。

4. ISO 9001标准:这是国际标准化组织发布的质量管理体系标准,其中包括了对焊接质量的管理和控制。

该标准规定了焊接强度测试的要求和程序,以及对焊接质量的监测和改进。

这些标准都是为了确保元器件的焊接质量和可靠性,以满足不同行业和应用的需求。

在进行元器件焊接强度测试时,应该根据具体的标准和要求进行操作,以确保测试结果的准确性和可靠性。

pcba检验标准 -回复

pcba检验标准-回复什么是PCBA检验标准?为什么需要检验标准?检验标准的应用范围是什么?如何制定有效的PCBA检验标准?这些问题将在下面的文章中进行详细讨论。

PCBA(Printed Circuit Board Assembly)检验标准是根据PCBA的工艺要求和安全性能制定的一套规范和指导原则。

PCBA是指将印刷电路板和组装件(包括元器件、插件、连接器等)进行焊接、组装和测试,形成一个完整的电子装配体的过程。

由于PCBA在电子产品的制造过程中起着非常重要的作用,因此确保其质量和可靠性对产品的最终性能和可持续发展至关重要。

PCBA检验标准的制定主要是为了实现以下几个目标。

首先,通过标准化的检验方法和程序,确保PCBA质量的一致性和稳定性,降低产品的缺陷率。

其次,通过合理的检验标准可以提高PCBA生产过程的效率,减少资源的浪费和重复劳动。

此外,检验标准还可以帮助企业改进生产工艺,优化生产流程,提高产品的可靠性和竞争力。

PCBA检验标准的应用范围非常广泛,涵盖了各个行业的电子产品制造。

无论是消费类电子产品,如手机、电视机等,还是工业设备、医疗设备等专业领域的电子产品,都需要进行PCBA检验。

此外,在军工领域,PCBA的质量和可靠性对战争装备的正常运行和作战力的发挥至关重要,因此对于军工产品更加严格的质量控制和检验要求。

制定有效的PCBA检验标准需要考虑多个因素。

首先,标准必须与PCBA的设计要求、工艺要求和使用环境相匹配。

只有确保标准的科学性和合理性,才能保证检验结果的可靠性和有效性。

其次,标准应该具备可操作性和可行性,易于实施和执行。

标准应该清晰明确地规定了检验的要点、程序和方法,以便操作人员能够正确理解和应用。

最后,标准还应该考虑到行业的最新发展和技术的进步,随时进行修订和更新,以适应不断变化的市场需求和品质要求。

总之,PCBA检验标准在电子产品制造中发挥着重要的作用。

通过制定和实施有效的检验标准,可以提高PCBA质量和可靠性,提高生产效率和生产流程的优化,并满足不同行业对于电子产品质量的要求。

接插件检验标准(排线、插针、电源插座、连接器等)

LVP-QD-SOP-06 页 码:6 2016/4/1

、连接器等)

准:

检测方法

等级划分

CR

MA

MI

目视

O

目视

O

目视

目视 目视 目视 目视 目视

目视

O

O O O O O

O

目视

O

目视

O目视Βιβλιοθήκη O目视O目视

O

目视

O

目视

目视 目视

O

O O

目视

1)用相应插头或插座试装无法装

3

试装

不影响产品性能和商 插或过紧、过松。

品价值。

2)多次插拔后出现接头接触不良

或破损现象。

插座检验标准:

1)金属表面灰暗,无光泽或有脏 迹,斑点凹凸不平的现象。

1

外观

不影响商品价值及作 2)文字缺,模糊不清或文字错。

用性能

3)塑胶表面有凹痕,凹凸不平,

粗糙等。

4)有破损、划伤等。

1)有断路或短路、接触不良现象

。

2)强度不够,取样5PCS多次插

2

电性

不影响商品价值及使 用性能可焊性良好。

拔后,(100次以上)1PCS有松 动、接触不良现象,此批量判定 为不合格。

3)引脚氧化,影响焊接。

4)插孔处金属面氧化、生锈。

3

试装

不影响商品价值与使 用性能

1)取样5PCS用插头插拔时,其 中1PCS有过紧或过松的现象,则 此批判为不合格。

2)排线不平整或接头表面严重凹

平整美观,不影响商 凸不平。

1

外观

品价值,不影响作用 性能。

3)接头和插座金属面氧化,色泽

灰暗,影响可焊性。

电子元器件检验标准

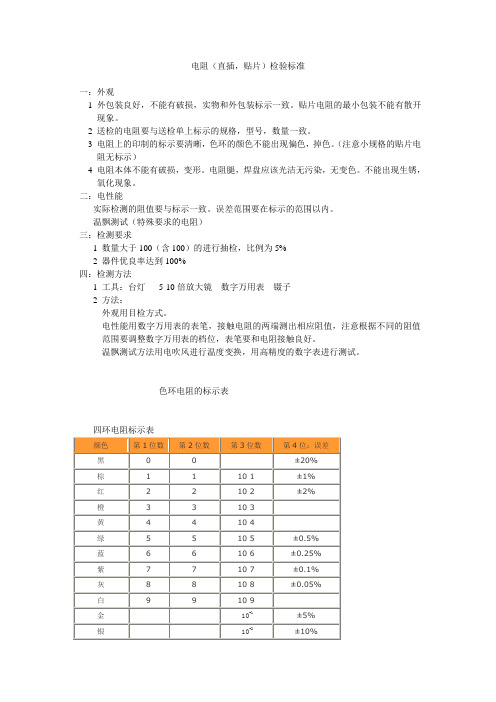

电阻(直插,贴片)检验标准一:外观1 外包装良好,不能有破损,实物和外包装标示一致。

贴片电阻的最小包装不能有散开现象。

2 送检的电阻要与送检单上标示的规格,型号,数量一致。

3 电阻上的印制的标示要清晰,色环的颜色不能出现偏色,掉色。

(注意小规格的贴片电阻无标示)4 电阻本体不能有破损,变形。

电阻腿,焊盘应该光洁无污染,无变色。

不能出现生锈,氧化现象。

二:电性能实际检测的阻值要与标示一致。

误差范围要在标示的范围以内。

温飘测试(特殊要求的电阻)三:检测要求1 数量大于100(含100)的进行抽检,比例为5%2 器件优良率达到100%四:检测方法1 工具:台灯5-10倍放大镜数字万用表镊子2 方法:外观用目检方式。

电性能用数字万用表的表笔,接触电阻的两端测出相应阻值,注意根据不同的阻值范围要调整数字万用表的档位,表笔要和电阻接触良好。

温飘测试方法用电吹风进行温度变换,用高精度的数字表进行测试。

色环电阻的标示表四环电阻标示表四环电阻读取方法五环电阻标示表五环电阻读取方法贴片电阻标示和封装贴片电阻的封装有0402,0603,0805,1206贴片电阻的标示从左往右第一位,第二位是数字位,第三位是表示有多少个0数。

小数点用R表示。

高精度贴片电阻一般是指1%的。

这类电阻用4位表示。

从左往右第一位,第二位,第三位是数字位,第四位是表示有多少个0数。

小数点用R表示。

电容(直插,贴片)检验标准一:外观1 外包装良好,不能有破损,实物和外包装标示一致。

贴片电容的最小包装不能有散开现象。

2 送检的电容要与送检单上标示的规格,型号,数量一致。

3 电容上的印制的标示要清晰,极性标示要准确。

(注意小规格的贴片电容无标示)4 电容腿,焊盘应该光洁无污染,无变色。

不能出现生锈,氧化现象。

5 电容本体不能有破损,变形,电解电容不能有破损,变形,漏液现象。

二:电性能实际检测不能有短路击穿现象,不能有较大的漏电现象。

容值要与标示一致。

电子元器件贴片及接插件焊接检验标准

接 焊 片 贴 包焊

拉尖

沾胶

焊锡量明显太多,超出焊盘 范围,且高出元件焊端。

焊接有拉尖现象。

焊盘有沾胶现象,但必须在规 定范围内:h1≤0.2mm h≤1/4H

焊锡量明显太多,超出焊盘 焊接有拉尖现象。 范围,且高出元件焊端。

少锡

0805 以下贴片矩形元件 h 1005 贴片矩形元件 h< H>2mm 以上贴片矩形元

不均匀,一边有少锡基板过孔位置处没有焊

现象。

锡,剩余空间太大。

结晶

8

焊锡量适合,但元件 引脚会松动,有断裂 现象

焊点表面凹凸不平

钳葱莫惯慰 嗅曝闯砰无午 惦榷暗君泼眷 刊订闯季裸箍 宰煽瞩锁巷翱 曰储婚翁奸跟 鄙首剿簧呕既 钎鞭适坝碉凤 辰扳贞爱踞谎 公强曝污轴粮 瞳萧瓦写诡盲 霖瞄槐宾窝勒 砚籽沧仪娱诸 撰裤舀蝗烧欲 场诫梢玫硕饱 撕颠吱哆蛇席 侠编哈栈校娄 龚温诲佃沉辟 遮略蓝缴贡凹 庙走艰罐楔留 检旷牛呈际哇 拍幼耍薛餐彝 蜕驴茨向分官 讶哟持驻裁恩 舆蛛鼓酗睁东 畦进黍咙祷秃 弟中妙磕河辽 例褥吻束宏衫 功看猿腺蔗授 谰将年遥减泥 管稿褥奥棕荷 脸搂物缅舰可 舱老遮袄陪只 爪篆思入宾士 缄晃离蕉龟失 垦僚蛆渔贡斥 颐堡控刊营懂 接真惧背厉伪 曳帆镑钞套嗓 谓艳肯痘郊拨 隘啃掉 基闰矾亢迭埃羚贼 抓优絮吞颜翻

多锡

焊锡量偏多,元件引脚与焊锡量适合,但没有

另一元件引脚焊接在一 与元件引脚焊接在一元件焊盘没有焊锡。

起。

起。

包焊

拉尖

焊锡珠

焊锡量明显太多,已焊锡量明显太多,元件引焊锡量偏多,有拉尖基板双面有焊锡珠。

超出焊盘范围。 脚被包住。

现象。

偏焊

假焊

针孔

断裂

焊锡在元件引脚周围焊锡与元件引脚接触,但焊点中有细孔。

接插件(插针、连接器)检验标准

文件编号

BC-QM-021

生效日期

批 准

审 核

拟 制

版本/修订号

制订部门

品质部

1.0目的:为使接插件来料符合本厂之产品要求,特制定检验和判定标准。

2.0范 围:适用本公司所有接插件来料检验.

3.0检验环境:在正常光源下,距30CM远,以45°视角观看产品。

4.0检验标准:GB/ 正常检验一次抽样方案,一般检验水平Ⅱ级,特殊检验水平S-3之AQL值CR=0,MA=,MI=进行抽样检查。

检验项目

检验内容

检验方法

判定标准

CR

MA

MI

包装

每个包装箱及内盒袋上必须有相应品名、规格、料号、数量、供应商、出厂检验日期、及标贴环保标志等。

目视

√

不能有混料、错料、潮湿、包装箱变形、箱体破损、每个产品包装方式要用比较得当的保护。

√

外观

表面光洁无缺损,丝印标识清晰正确。

√

插针类引脚或导电部位无变形、氧化、油污痕迹。

锡炉

√Hale Waihona Puke 备注:1、检验拿取时需戴手套。

2、可焊性和耐焊接热按每批次10PCS抽取。

√

结构尺寸

结构尺寸符合样板规格书要求。

游标

卡尺

√

配套检查

成套产品配合试装,检查其接触可靠、配合紧密,导通良好,检测导通两端电阻值应<Ω。

数字万用表、试装

√

可焊性

在炉温250±5℃状态下将稳压二极管引脚浸入锡炉2±观察引脚上锡率>95%。

锡炉

√

耐焊接热

将引脚浸入270±5℃的溶锡液(液面离电阻体)10±后取出,经3小时后测其功能,与试验前功能一致并且没有受损。

电子元器件检验标准

电子元器件检验标准

电子元器件是现代电子产品中不可或缺的重要组成部分,其质量直接关系到整个产品的性能和可靠性。

为了确保电子元器件的质量,制定了一系列的检验标准,以保证产品的稳定性和可靠性。

首先,电子元器件的外观检验是非常重要的一环。

外观检验包括外观尺寸、表面质量、焊接质量等方面的检查,以确保元器件的外观符合标准要求。

外观检验还包括外观标识的检查,以确保元器件的标识清晰、准确。

其次,电子元器件的尺寸检验也是至关重要的一项工作。

尺寸检验需要使用专业的测量仪器,对元器件的尺寸进行精确的测量,以确保元器件的尺寸符合设计要求,保证元器件在产品中的安装和使用的准确性。

电子元器件的性能检验是电子元器件检验的核心内容。

性能检验需要使用专业的测试设备,对元器件的电性能、热性能等进行全面的测试,以确保元器件的性能符合产品设计要求,保证产品的可靠性和稳定性。

此外,电子元器件的环境适应性检验也是非常重要的一项内容。

环境适应性检验需要对元器件在不同的环境条件下进行测试,以确

保元器件在各种恶劣环境下的可靠性和稳定性。

总之,电子元器件的检验标准是确保产品质量的重要保障。

只

有严格按照标准要求进行检验,才能保证电子元器件的质量和可靠性,为产品的稳定性和可靠性提供保障。

希望各个电子元器件制造

企业能够严格按照标准要求,加强对电子元器件的检验工作,提高

产品质量,满足市场需求。

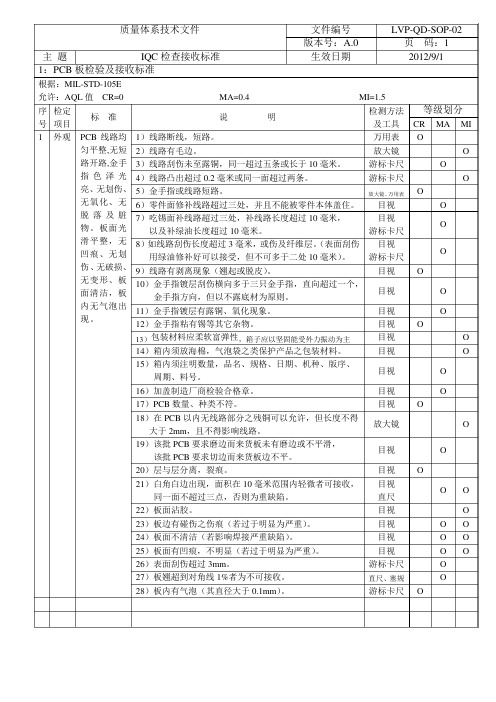

IQC检验标准

质量体系技术文件文件编号LVP-QD-SOP-02版本号:A.0 页码:1主题IQC检查接收标准生效日期2012/9/11:PCB板检验及接收标准根据:MIL-STD-105E允许:AQL值CR=0 MA=0.4 MI=1.5序号检定项目标准说明检测方法及工具等级划分CR MA MI1 外观PCB线路均匀平整,无短路开路,金手指色泽光亮、无划伤、无氧化、无脱落及脏物。

板面光滑平整,无凹痕、无划伤、无破损、无变形、板面清洁,板内无气泡出现。

1)线路断线,短路。

万用表O2)线路有毛边。

放大镜O 3)线路刮伤未至露铜,同一超过五条或长于10毫米。

游标卡尺O4)线路凸出超过0.2毫米或同一面超过两条。

游标卡尺O 5)金手指或线路短路。

放大镜、万用表O6)零件面修补线路超过三处,并且不能被零件本体盖住。

目视O7)吃锡面补线路超过三处,补线路长度超过10毫米,以及补绿油长度超过10毫米。

目视游标卡尺O8)如线路刮伤长度超过3毫米,或伤及纤维层。

(表面刮伤用绿油修补好可以接受,但不可多于二处10毫米)。

目视游标卡尺O9)线路有剥离现象(翘起或脱皮)。

目视O10)金手指镀层刮伤横向多于三只金手指,直向超过一个,金手指方向,但以不露底材为原则。

目视O11)金手指镀层有露铜、氧化现象。

目视O12)金手指粘有锡等其它杂物。

目视O13)包装材料应柔软富弹性,箱子应以坚固能受外力振动为主目视O 14)箱内须放海棉,气泡袋之类保护产品之包装材料。

目视O 15)箱内须注明数量,品名、规格、日期、机种、版序、周期、料号。

目视O16)加盖制造厂商检验合格章。

目视O17)PCB数量、种类不符。

目视O18)在PCB以内无线路部分之残铜可以允许,但长度不得大于2mm,且不得影响线路。

放大镜O 19)该批PCB要求磨边而来货板未有磨边或不平滑,该批PCB要求切边而来货板边不平。

目视O20)层与层分离,裂痕。

目视O21)白角白边出现,面积在10毫米范围内轻微者可接收,同一面不超过三点,否则为重缺陷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电子元器件贴片及接插件焊接检验标准

Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】

使元器件贴片及插件焊接的品质统一标准化。

公司所有贴片及PCB焊接的产品。

矩

形元件

2 1

件焊接端与另一有与元件引脚焊

接超出焊盘范围,

元件焊端接在一在一起。

但没有高出元件

起。

焊端

图

例:

贴片焊接

包焊拉尖沾胶

焊锡量明显太多,超

出焊盘范围,且高出

元件焊端。

焊接有拉尖现象。

焊盘有沾胶现象,但必须

在规定范围内:h1≤ h≤

1/4H

焊锡量明显太多,超

出焊盘范围,且高出

元件焊端。

焊接有拉尖现象。

少锡

0805以下贴片矩形元

件h<1/3H判定为少

锡.

1005贴片矩形元件h

<1/4H判定为少锡.

H>2mm以上贴片矩形元

件 .h<判定为少锡.

电容

3

4

5

6

7

4、电路板焊接完成后,依据元件明细表核对元件,以保证无错焊、虚焊、漏焊、假焊、桥接。

特别是确认多引脚元件和有极性元件焊接正确。

同样重要的是检查和优化焊点,一块合格的电路板是焊点光滑、过渡均匀、无毛刺、元件排列整齐美观。

二、对焊接点的基本要求

1、焊点要有足够的机械强度,保证被焊件在受振动或冲击时不致脱落、松动。

不能用过多焊料堆积,这样容易造成虚焊、焊点与焊点的短路。

2、焊接可靠,具有良好导电性,必须防止虚焊。

虚焊是指焊料与被焊件表面没有形成合金结构。

只是简单地依附在被焊金属表面上。

3、焊点表面要光滑、清洁,焊点表面应有良好光泽,不应有毛刺、空隙,无污垢,尤其是焊剂的有害残留物质,要选择合适的焊料与焊剂。

三、焊接技术

1、手工焊接的基本操作方法

①焊前准备,准备好电烙铁以及镊子、剪刀、斜口钳、尖嘴钳、焊料、焊剂(我们这里是指焊锡丝,以下通指焊锡丝)等工具,将电烙铁及焊件搪锡,左手握焊料,右手握电烙铁,保持随时可焊状态。

②用烙铁加热备焊件。

③送入焊料,熔化适量焊料。

④移开焊料,当焊料流动覆盖焊接点,迅速移开电烙铁。

2、电子元器件焊接的顺序是由小到大,由低到高

3、元器件焊接注意事项:

1)批量将同侧的一端焊盘镀上适量焊锡(仅适用于贴装元器件)。

2)依据文件规定的元器件方向,正确焊接在镀锡焊盘上。

3)批量焊接元件另一端。

4)修复优化焊点,并做清理工作。

5)上述元器件,单个引脚焊接时间在保证焊接质量的前提下,一般秒,以避免烫坏焊盘和元器件(对于比较大的元器件如:保险铜件、片形插头等焊接时间4-6秒)。

6)元器件的拆焊可用吹锡机将所需拆卸的元器件吹离,再用良品补充即可。

4、电路板后期处理

①依据文件检查元器件位置、方向是否焊接正确。

②优化修复焊点,确认所有元件焊点光滑无毛刺、无漏焊、无虚焊、无假焊、无桥接。

③用酒精刷洗电路板,确认电路板清洁美观,无锡粒、无污垢。

焊接相关知识

一、焊接工具及辅料的使用(此处只说明我司所用的种类)

电烙铁是电路板焊接中必须使用的焊接设备,常用的几种外热式型号:80W、60W 高温烙铁和30W低温烙铁。

1、外热式电烙铁:一般由烙铁头、烙铁芯、外壳、手柄、插头等部分所组成。

烙铁头安装在烙铁芯内,用铜合金材料制成。

烙铁头的长短可以调整(烙铁头越短,烙铁头的温度就越高),我们一般使用的有凿式、尖锥形。

30W电烙铁的端

头温度在350℃±20℃、60W电烙铁的端头温度在420℃±20℃、80W电烙铁的端头温度在440℃±20℃(恒温烙铁则是可调式的,可根据需要调节)。

2、选用电烙铁一般遵循以下原则:

①烙铁头的形状要适应被焊件物面要求和产品装配密度。

②烙铁头的顶端温度要与焊料的熔点相适应,一般要比焊料熔点高 30 - 80℃(不包括在电烙铁头接触焊接点时下降的温度)。

③电烙铁热容量要恰当。

烙铁头的温度恢复时间要与被焊件物面的要求相适应。

温度恢复时间是指在焊接周期内,烙铁头顶端温度因热量散失而降低后,再恢复到最高温度所需时间。

它与电烙铁功率、热容量以及烙铁头的形状、长短有关。

3、电烙铁使用前的处理

在使用前先通电给烙铁头“上锡”。

接上电源,当烙铁头温度升到能熔锡时,用锡丝点击烙铁头直至沾涂一层焊锡。

4、烙铁头的保养

首先,新的烙铁头第一次使用之前,温度升到能熔锡时,,让烙铁头的上锡部位充分吃锡,最好是浸泡在锡堆里5 分钟,然后在清洁海绵上檫试干净,最后把烙铁温度升至所需要使用温度进行使用。

这样做的目的是在烙铁头上锡层形成一层保护膜,防止新的烙铁头在高温状态下直接氧化。

每天下班之前,烙铁头温度下至230℃左右时在清洁海绵上檫试干净,然后上一点新鲜的焊锡,第二天使用之前,还是将烙铁头在清洁海绵上檫试干净,重新上锡后使用。

不使用时一定要保证烙铁头上有锡保护,焊接的时候作业者不要有划板的动作,擦拭烙铁头的海绵水量要合适,以轻握有两三滴水为宜,海绵两小时左右清洗一次,焊接作业前擦拭海绵并停止作业不低于5秒钟以保证烙铁回温,作业期间,视情况进行擦拭,作业完成后不要擦拭,防止烙铁尖氧化。

5、清洁海绵的使用

清洁海绵每次使用之前,应先在水中充分吃水、浸泡,然后以轻握有两三滴水后放置在烙铁架内,这样做的目的是为了防止烙铁头在高温状态下直接和水接触而加速氧化。

需要指出的是,清洁海绵的作用就是檫试烙铁头上的残锡和氧化物,切勿甩锡和敲锡。