轴承的使用寿命

轴承寿命计算方法

轴承寿命计算方法轴承是机械传动中非常重要的零部件,其寿命的计算和预测对机械的可靠性和寿命具有重要的意义。

本文将介绍轴承寿命的计算方法,包括基本的理论原理、实验数据的统计处理以及运用寿命理论进行计算等内容。

1.轴承寿命的概念和分类轴承寿命指的是在特定工作条件下,轴承能够满足其要求并正常工作的时间。

通常来说,寿命是指从轴承开始使用到轴承失效的时间间隔。

根据轴承寿命的定义,可以将轴承寿命分为以下几种类型:(1)额定寿命:是指轴承在标准条件下可以正常工作的时间。

通常以满足一定故障率的时间为准。

(2)真实寿命:是指轴承工作在实际工况下的寿命,通常比额定寿命要短。

(3)经验寿命:是指根据实际工作情况和实验经验得到的一种估计值。

(4)相对寿命:是指相对于其他轴承的寿命。

通常根据平均故障率计算得到。

2.轴承寿命的理论计算轴承寿命的计算通常是基于寿命理论进行的。

目前使用较多的寿命理论包括极限额定寿命和疲劳寿命。

(1) 极限额定寿命:根据轴承的基本性能参数和工作条件,通过公式计算出轴承的额定寿命。

常用的公式包括L10、Lna、Lnm等。

L10寿命计算公式:L10=(C/P)³×(L10基准/H)或L10=(C/P)³×L10基准其中,L10为额定寿命,C为基本额定动载荷,P为轴承实际应力,L10基准为基准额定寿命,H为轴承的等效动负荷。

(2)疲劳寿命:考虑到实际工况下,轴承受到周期性载荷的作用,会出现疲劳破坏和寿命削减现象。

因此,疲劳寿命也是轴承寿命计算的重要方法。

疲劳寿命计算公式:Lh=(C/P)p×L10基准其中,Lh为疲劳寿命,C为基本额定动载荷,P为轴承实际应力,p 为疲劳指数,L10基准为基准额定寿命。

3.轴承寿命的实验数据统计为了得到准确的轴承寿命预测结果,需要根据实际工况下的轴承寿命进行数据的统计处理。

通常的数据统计方法包括寿命试验、故障统计和故障分析等。

滚动轴承的寿命计算

滚动轴承的寿命计算一、基本额定寿命和基本额定动载荷1、基本额定寿命L10轴承寿命:单个滚动轴承中任一元件出现疲劳点蚀前运转的总转数或在一定转速下的工作小时数称轴承寿命。

由于材料、加工精度、热处理与装配质量不可能相同, 同一批轴承在同样的工作条件下,各个轴承的寿命有很大的离散性,所以,用数理统计的办法来处理。

基本额定寿命L io――同一批轴承在相同工作条件下工作,其中90%勺轴承在产生疲劳点蚀前所能运转的总转数(以106为单位)或一定转速下的工作时数。

(失效概率10%)。

2、基本额定动载荷C6轴承的基本额定寿命L io=1 (10转)时,轴承所能承受的载荷称基本额定动载荷C。

在基本额定动载荷作用下,轴承可以转106转而不发生点蚀失效勺可靠度为90%。

基本额定动载荷C(1)向心轴承的C是纯径向载荷;(2)推力轴承的C是纯轴向载荷;(3)角接触球轴承和圆锥滚子轴承的C是指引起套圈间产生相对径向位移时载荷的径向分量。

二、滚动轴承的当量动载荷P定义:将实际载荷转换为作用效果相当并与确定基本额定动载荷的载荷条件相一致的假想载荷,该假想载荷称为当量动载荷P,在当量动载荷P作用下的轴承寿命与实际联合载荷作用下的轴承寿命相同。

1•对只能承受径向载荷R的轴承(N、滚针轴承)P=F r2•对只能承受轴向载荷A的轴承(推力球(5)和推力滚子(8))P= F a3•同时受径向载荷R和轴向载荷A的轴承P=X F r +Y F aX 径向载荷系数,Y 轴向载荷系数,X、Y 见下表。

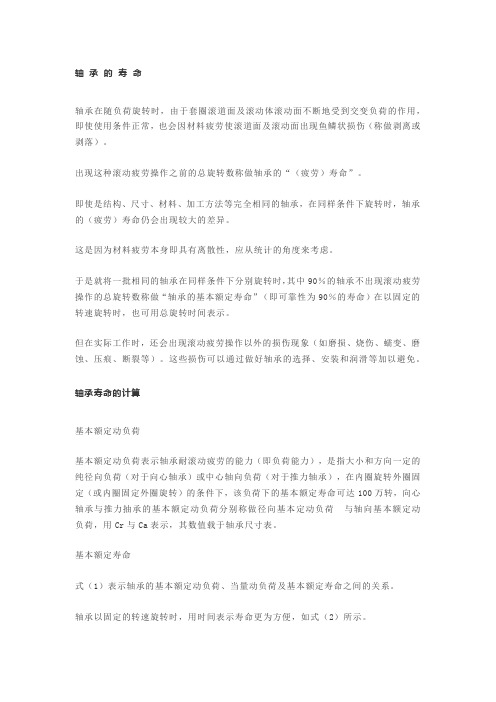

径向动载荷系数X和轴向动载荷系数表12-3■星朗鞘坚附崔祥戦位=心启验与怕「艮中估弓内的乖姓F、> . . * fe『旳于!Ti隘农鋪水哥硏_肘齐同型存的制喉一<i齐冋的垃■' '拓百坪轴恒的*. $ (ft位迢州t “述海或旳trt氓.对咲TtT电科RR袒辅岳国.¥ .】论可卫40承丁-刊4;讨I聲芒科轴哂-尢因羞机円旳明耐Sih応矶倚的慌件沖対口的L 政_ 那话特耳出屮询怕《> tf i f-t f A ■!' A:師E;;, Ji] 1. “,,ift . 搭ffl袪:忙出相時旳” .V, > 1ftE 一冋F.悅蔺彷角忆锻球轴点呵卉向A-d* I "曲吋杆—.-回冲面r无-*弐”应製件为卜1M斗壮L H;.山沖■融帼可小V C ■:直咗纽汁讴盘握俄.执莊t- *<■定功#C邑型、卜弓:烈”「A轴唄F班考虑冲击、振动等动载荷的影响,使轴承寿命降低,引入载荷系数fp —见下表载荷系数fp表12-4三、滚动轴承的寿命计算公式载荷与寿命的关系曲线方程为:'■""''■■lu=常数(12-3)「 3 球轴承& ――寿命指数“- 10/3——滚子轴承根据定义:P=C轴承所能承受的载荷为基本额定功载荷时(106r) (12-2)按小时计的轴承寿命:(12-3)考虑当工作t>120 C时,因金属组织硬度和润滑条件等的变化,轴承的基本额定动载荷C有所下降,.••引入温度系数f t ――下表一一对C修正表 12 — 5125150 17520022525(i350■度累数f1.00 (1 950. K5e «00,75(K 700.64)0 50当P 、n 已知,预期寿命为L h ',则要求选取的轴承的额定动载荷 C 为不同的机械上要求的轴承寿命推荐使用期见下表表 12 — 6机器崟塑穩制计算奇命w 卒幹期便用的位器或址备如閑门卄闭裝轟祷300 ^3 000和JW 遵间斷便剛的拭械.中蔽恤用不歌引枇严虫后黑・枷筝动机诫壽 3 000-BQW间療便用的机HL 中即便用斫舉严車:+即岌动机辅肋设笔.就水件业 线f 】动恃谓喘?r 升降叽.举鳳吊K 不常他用时机垛等8 000 - 12 <O )栋IliJh 「作附析械$利川率柝储匚ftB —籾刖苗沦毡功、鼠宪周宦电 动40-[2 (XX) -20 WM)柿日蛊h 1'作的机播{和用伞竝再).刨舍惋切刖机味,堆壌便用的E 朿机*木材加T 机械.印剧眼诫藝:20 0(H) - SO ffl )0Uh 逢球「椿的mil. tar 山升廉机、S.电fit 等40 000 - 60 000 Mh 庠续工柞的机械,屮撕便用后舉严醍* tanm 生产取适址设备. 趺电站主电机,矿井木能*鄒舶蝶讎業袖嘩100 0M “ 河 000四、角接触球轴承和圆锥滚子轴承的轴向载荷Fa的计算。

轴承全寿命划分

轴承全寿命划分:

一、额定寿命

额定寿命是指在规定的使用条件下,轴承能够运行的总公里数或转数。

其计算公式为:额定寿命L10=(C/P)^Pp。

其中,C为基本动载荷额定值,P为轴承在使用中的等效载荷系数,p为3,表示所选取的工作寿命约有90%的轴承寿命可达或超过额定寿命。

二、实际寿命

实际寿命是指在实际使用中,轴承能够运行的总公里数或转数。

轴承的实际寿命一般比额定寿命短,从而需要注意维护和保养等方面的问题。

三、极限寿命

极限寿命是指轴承在超过一定的条件下仍然能够运行的寿命。

其计算公式为:极限寿命Lna=a1a2a3...an/换算系数。

其中,a1、a2等为一系列基本的载荷、转速、温度和润滑等条件的修正系数,an为应力因素的修正系数,换算系数与采用的不同单位制有关。

轴承的寿命与计算

轴承的寿命轴承在随负荷旋转时,由于套圈滚道面及滚动体滚动面不断地受到交变负荷的作用,即使使用条件正常,也会因材料疲劳使滚道面及滚动面出现鱼鳞状损伤(称做剥离或剥落)。

出现这种滚动疲劳操作之前的总旋转数称做轴承的“(疲劳)寿命”。

即使是结构、尺寸、材料、加工方法等完全相同的轴承,在同样条件下旋转时,轴承的(疲劳)寿命仍会出现较大的差异。

这是因为材料疲劳本身即具有离散性,应从统计的角度来考虑。

于是就将一批相同的轴承在同样条件下分别旋转时,其中90%的轴承不出现滚动疲劳操作的总旋转数称做“轴承的基本额定寿命”(即可靠性为90%的寿命)在以固定的转速旋转时,也可用总旋转时间表示。

但在实际工作时,还会出现滚动疲劳操作以外的损伤现象(如磨损、烧伤、蠕变、磨蚀、压痕、断裂等)。

这些损伤可以通过做好轴承的选择、安装和润滑等加以避免。

轴承寿命的计算基本额定动负荷基本额定动负荷表示轴承耐滚动疲劳的能力(即负荷能力),是指大小和方向一定的纯径向负荷(对于向心轴承)或中心轴向负荷(对于推力轴承),在内圈旋转外圈固定(或内圈固定外圈旋转)的条件下,该负荷下的基本额定寿命可达100万转,向心轴承与推力抽承的基本额定动负荷分别称做径向基本定动负荷与轴向基本额定动负荷,用Cr与Ca表示,其数值载于轴承尺寸表。

基本额定寿命式(1)表示轴承的基本额定动负荷、当量动负荷及基本额定寿命之间的关系。

轴承以固定的转速旋转时,用时间表示寿命更为方便,如式(2)所示。

另外,对于铁路车辆或汽车等用行走距离(KM)表示寿命较多,如式(3)所示。

这里:L10:基本额定寿命,106转L10h:基本额定寿命,hL10s:基本额定寿命,kmP:当量动负荷,N{Kgf}厖......参照后面C:基本额定动负荷,N{Kgf}n:转速,rpmp:寿命指数球轴承..........p=3滚子轴承.......p=10/3D:车轮或轮胎直径,mm因此,作为轴承的使用条件,设当量动负荷为P,转速为n,则满足设计寿命所需要的轴承基本额定动负荷C可由式(4)计算,从轴承尺寸表中选出满足C值的轴承,即可确定轴承的尺寸。

轴承寿命详细计算

轴承寿命详细计算轴承寿命是指轴承在特定工作条件下能够运行的总时间,通常以小时或循环次数表示。

轴承的寿命取决于多种因素,如负荷、转速、工作温度、润滑条件、材料等。

对于不同类型的轴承,寿命的计算方法也有所不同。

以下是详细介绍轴承寿命计算的步骤和方法。

1.轴承寿命基本原理轴承的寿命计算是基于疲劳失效原理进行的。

轴承在工作过程中会受到循环载荷作用,当循环载荷超过一定限度时,轴承内部会发生损伤,导致寿命的减少。

一般情况下,轴承在达到寿命寿命前,可以正常运行,但随着寿命的临近,轴承的振动、噪音和摩擦增大,性能下降。

2.ISO寿命计算方法ISO(国际标准化组织)制定了一套用于计算滚动轴承寿命的标准方法,被广泛应用于轴承设计和选择中。

计算公式如下:L10=(C/P)^p其中,L10表示基本额定寿命,单位为小时;C表示基本动载荷额定值,单位为牛顿(N);P表示轴向载荷,单位为牛顿(N);p表示寿命指数,取决于轴承类型。

3.寿命调整系数ISO寿命计算方法中考虑了很多影响轴承寿命的因素,如轴承负荷分布、轴承材料、轴承制造工艺等。

在实际应用中,为了更准确地预测轴承的寿命,还需对计算结果进行调整。

常见的调整系数有以下几种:-载荷系数:考虑轴向载荷、径向载荷对轴承寿命的影响;-温度系数:考虑工作温度对寿命的影响;-轴承材料因素:根据不同材料的疲劳极限,调整寿命计算结果。

4.轴承寿命计算实例5.寿命数据的实际应用轴承的寿命数据是基于理想条件下的计算结果,实际工作条件下可能会因为多种因素而发生变化。

因此,在实际使用中,需要结合实际工况、预测寿命与可接受的寿命来进行轴承的选型和更换。

总结:轴承寿命的计算是工程设计和维护中的重要一环,通过合理的计算可以为轴承的选择、维护和更换提供科学依据。

ISO寿命计算方法为工程师们提供了一种标准化的计算方法,结合寿命调整系数可更准确地预测和评估轴承的寿命。

在实际使用中,需要根据实际工况进行寿命数据的调整和综合考虑,以确保轴承正常工作并达到预期寿命。

轴承设计寿命计算公式

一、滚动轴承承载能力的一般说明 滚动轴承的承载能力与轴承类型和尺寸有关。

相同外形尺寸下,滚子轴承的承载能力约为球轴承的1.5~3倍。

向心类轴承主要用于承受径向载荷,推力类轴承主要用于承受轴向载荷。

角接触轴承同时承受径向载荷和轴向载荷的联合作用,其轴向承载能力的大小随接触角α的增大而增大。

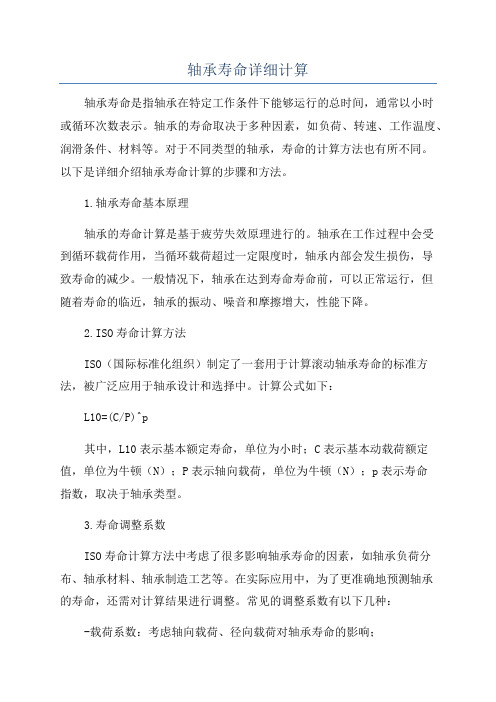

二、滚动轴承的寿命计算 轴承的寿命与载荷间的关系可表示为下列公式: 或 式中:──基本额定寿命(106转);──基本额定寿命(小时h);C──基本额定动载荷,由轴承类型、尺寸查表获得;P──当量动载荷(N),根据所受径向力、轴向力合成计算;──温度系数,由表1查得;n──轴承工作转速(r/min);──寿命指数(球轴承,滚子轴承)。

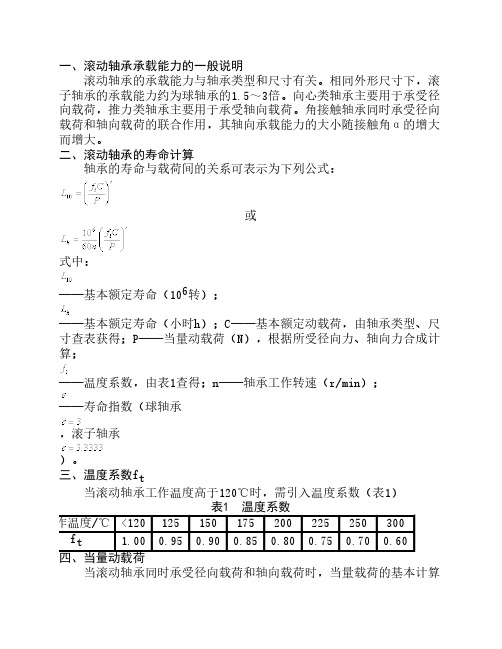

三、温度系数f t 当滚动轴承工作温度高于120℃时,需引入温度系数(表1) 当滚动轴承同时承受径向载荷和轴向载荷时,当量载荷的基本计算公式为式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数五、载荷系数f p 当轴承承受有冲击载荷时,当量动载荷计算时,引入载荷系数(表2)表2 冲击载荷系数f表3 深沟球轴承的系数X、Y表4 角接触球轴承的系数X、Y表5 其它向心轴承的系数X、Y表6 推力轴承的系数X、Y七、成对轴承所受轴向力 计算公式: 角接触球轴承: 圆锥滚子轴承:式中e为判断系数,可由表4查出;Y应取表5中的数值。

●正排列:若则 若 则 ●反排列:若则 若 则 八、成对轴承当量动载荷 根据基本公式:式中:P——当量动载荷,N;——径向载荷,N;——轴向载荷,N;X——径向动载荷系数;Y——轴向动载荷系数;——负荷系数。

九、修正额定寿命计算 对于要求不同的可靠度、特殊的轴承性能以及运转条件不属于正常情况下的轴承寿命计算时,可采用修正额定寿命计算公式:式中:──特殊的轴承性能、运转条件以及不同可靠度要求下的修正额定寿命(106转);a1──可靠度的寿命修正系数;a2──特殊的轴承性能寿命修正系数;a3──运转条件的寿命修正系数。

轴承的寿命

轴承的寿命●轴承加上负载使其回转时,内外轮的沟道及沟道面受不断重复的负荷、材料疲劳,导致发生表面脱落。

我们把到此为至的总回转数称回转疲劳寿命。

●轴承的寿命:材料、尺寸、热处理加工方法相同并在同一条件下使其运转,其寿命也有较大的波动,因此总体来说,90%的轴承不发生表面脱落、可旋转的回转数称为额定疲劳寿命。

基本额定动负荷在内轮回转、外轮静止时,额定疲劳寿命为100万转的方向和大小,把一定的负荷称为基本额定动负荷。

径向轴承是中心径向负荷,尺寸表的Cr是高碳素铬轴承钢的值。

且不锈钢是轴承钢的85%。

另外2个不同宽度的组合轴承用单体轴承时,按约1.62倍进行计算。

寿命计算公式滚动轴承的基本额定动负荷、当量动负荷、额定疲劳寿命间的关系。

总回转数L10=(Cr/P)3*106(回转)时间L10h=(Cr/P)3*16667/n(时间)距离L10d=*D*L10*10-6 (km)对于使用条件的最低基本额定负荷Cmin=P*(L10h*n/16667)(1/3) (N)L10=基本额定寿命(rev)L10h=基本额定寿命(h)L10d=基本额定寿命(km)P=当量动负荷(N)Cr=基本额定动负荷(N)Cmin=最低基本额定动负荷(N)n=回转数(1/min)D=回转体外径尺寸(mm)●额定寿命L10h的选择方法机械的运转状况额定寿命时间L10h 使用频率少时500短时间或间断使用的机械,即使故障也没大的影响时4,000~8,000间断使用,有故障有大的影响时8,000~12,0001天8小时使用,不常时间满运转时12,000~20,0001天8小时满运转时20,000~30,0001天24小时连续运转时40,000~60,0001天24小时连续运转,绝对不允许因故障停止时100,000~200,000寿命计算公式的修整一般用前面的公式可计算出使用寿命,但根据用途在要求90%以上的高可靠性时是不够的。

最近对轴承钢进行了改良,疲劳寿命变长,也明确了润滑剂和轴承寿命的关系,因此根据ISO281:1990使用下面的修整寿命计算公式。

轴承寿命

一、轴承寿命的基本概念根据最新的滚动轴承疲劳寿命理论,一只设计优秀、材质卓越、制造精良而且安装正确的轴承,只要其承受的负荷足够轻松(不大于该轴承相应的某个持久性极限负荷值),则这个轴承的材料将永远不会产生疲劳损坏。

因此,只要轴承的工作环境温度适宜而且变化幅度不大,绝对无固体尘埃、有害气体和水分侵入轴承,轴承的润滑充分而又恰到好处,润滑剂绝对纯正而无杂质,并且不会老化变质……,则这个轴承将会无限期地运转下去。

这个理论的重大意义不仅在于它提供了一个比ISO寿命方程更为可靠的预测现代轴承寿命的工具,而且在于它展示了所有滚动轴承的疲劳寿命都有着可观的开发潜力,并展示了开发这种潜力的途径,因而对轴承产品的开发、质量管理和应用技术有着深远的影响。

但是,轴承的无限只有在实验室的条件下才有可能“实现”,而这样的条件对于在一定工况下现场使用的轴承来说,既难办到也太昂贵。

现场使用轴承,其工作负荷往往大于其相应的疲劳持久性极限负荷,在工作到一定的期限后,或晚或早总会由于本身材料达致电疲劳极限,产生疲劳剥落而无法继续使用。

即使某些轴承的工作负荷低于其相应的持久性极限负荷,也会由于难以根绝的轴承污染问题而发生磨损失效。

总之,现场使用中的轴承或多或少总不能充分具备上述实验室所具备的那些条件,而其中任一条件稍有不足,都会缩短轴承的可用期限,这就产生了轴承的寿命问题。

一般地说,滚动轴承的寿命是指滚动轴承在实际的服务条件下(包括工作条件、环境条件和维护和保养条件等),能持续保持满足主动要求的工作性能和工作精度的特长服务期限。

二、可计算的轴承寿命类别滚动轴承的失效形式多种多样,但其中多数失效形式迄今尚无可用的寿命计算方法,只有疲劳寿命、磨损寿命、润滑寿命和微动寿命可以通过计算的方法定量地加以评估。

1、疲劳寿命在润滑充分而其他使用条件正常的情况下,滚动轴承常因疲劳剥落而失效,其期限疲劳寿命可以样本查得有关数据,按规定的公式和计算程序以一定的可靠性计算出来。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴承的寿命●轴承加上负载使其回转时,内外轮的沟道及沟道面受不断重复的负荷、材料疲劳,导致发生表面脱落。

我们把到此为至的总回转数称回转疲劳寿命。

●轴承的寿命:材料、尺寸、热处理加工方法相同并在同一条件下使其运转,其寿命也有较大的波动,因此总体来说,90%的轴承不发生表面脱落、可旋转的回转数称为额定疲劳寿命。

基本额定动负荷在内轮回转、外轮静止时,额定疲劳寿命为100万转的方向和大小,把一定的负荷称为基本额定动负荷。

径向轴承是中心径向负荷,尺寸表的Cr是高碳素铬轴承钢的值。

且不锈钢是轴承钢的85%。

另外2个不同宽度的组合轴承用单体轴承时,按约1.62倍进行计算。

寿命计算公式滚动轴承的基本额定动负荷、当量动负荷、额定疲劳寿命间的关系。

总回转数L10=(Cr/P)3*106(回转)时间L10h=(Cr/P)3*16667/n(时间)距离L10d=*D*L10*10-6 (km)对于使用条件的最低基本额定负荷Cmin=P*(L10h*n/16667)(1/3) (N)L10=基本额定寿命(rev)L10h=基本额定寿命(h)L10d=基本额定寿命(km)P=当量动负荷(N)Cr=基本额定动负荷(N)Cmin=最低基本额定动负荷(N)n=回转数(1/min)D=回转体外径尺寸(mm)●额定寿命L10h的选择方法机械的运转状况额定寿命时间L10h 使用频率少时500短时间或间断使用的机械,即使故障也没大的影响时4,000~8,000间断使用,有故障有大的影响时8,000~12,000 1天8小时使用,不常时间满运转时12,000~20,000 1天8小时满运转时20,000~30,000 1天24小时连续运转时40,000~60,0001天24小时连续运转,绝对不允许因故障停止时100,000~200,000寿命计算公式的修整一般用前面的公式可计算出使用寿命,但根据用途在要求90%以上的高可靠性时是不够的。

最近对轴承钢进行了改良,疲劳寿命变长,也明确了润滑剂和轴承寿命的关系,因此根据ISO281:1990使用下面的修整寿命计算公式。

Lna=a1*a2*a3*L10Lna:修整额定寿命(可靠性等级为(100-n)%时的寿命)L10:基本额定三姐妹(rev)a1:可靠性系数a2:轴承特性系数a3:使用条件系数(1) 可靠性系数··· a1要求可靠性90%以上的寿命时,可高峻下面的关系a1修正。

●可靠性系数a1的值可靠性(%)寿命 Lna可靠性系数 a1 90L10a 1.0091L9a0.9292L8a0.8493L7a0.7794L6a0.6495L5a0.6296L4a0.5397L3a0.4498L2a0.3399L1a0.21(99.6)(L0.4a)(0.10)(99.9)(L0.1a)(0.037)(2) 轴承特性系数··· a2经过轴承材料的制造方法和热处理条件等的改良,疲劳寿命延长时,轴承特性系数a2修整。

标准轴承材料使用着经严格挑选了的高品质真空脱气轴承钢,与以往的轴承钢相比,通过各种实验及实绩,明确知道其寿命长。

样本的基本额定动负荷是考虑了这寿命延长效果的值。

与以往相比,在时间上约增加2.2倍,负荷约增加1.3倍。

当然这时的轴承特性系数a3=1就可以了。

(3) 使用条件系数··· a3在轴承的使用条件下,把因润滑、温度、负荷等的条件作修正的系数称使用条件系数a3。

良好的润滑条件下,沟道面和钢球间有油膜,金属间不接触,并且润滑剂的动粘度>13mm2/s(13cst)时采用a3=1。

另外,润滑条件不良时(dmn=10000、润滑剂劣化、内外轮倾斜大),a3<1。

如果使用温度超过120℃时,尺寸变化变大,而且硬度变低,由此寿命也变短,此时使用温度和寿命修正系数如下表。

●温度系数ft的值轴承温度(℃)125150175200225250275300温度系数(ft)轴承钢 1.000.900.850.750.650.600.520.45不锈钢 1.000.950.900.860.820.780.740.70※另外,温度在120℃以上,普通热处理后的轴承尺寸变化变大,硬度低下,不可避免降低基本额定动负荷,但由于进行了尺寸稳定性处理,故即使在高温下也可避免尺寸变化。

●尺寸稳定性处理尺寸稳定性处理记号S0S1S2S3使用温度范围(℃)100?`150150?`200200?`250250?`300复合各轴承的综合寿命各轴承的额定寿命是保持90%的概率。

复合的轴承综合寿命,比各轴承的额定寿命的最短还要短,把使用的轴承当作全体一只轴承来考虑的话,其额定寿命由以下公式求得。

1/L(10/9)=1/L1(10/9)+1/L2(10/9)+L3(10/9)··· Ln10/9L=轴承综合额定寿命L1、L2、L3 ··· Ln=各轴承的额定寿命基本额定静负荷在轴承上加了静止负荷时,钢球和沟道面的接触部分面产生局部的压痕状的永久变形。

由于这永久变形,会造成回转情况不良,音响、振动也变大,因此作为可允许的静止负载的基准,基本额定静负荷Cor如下规定。

径向球轴承的基本额定静负荷在钢球和沟道的接触部,最大接触应力4200MPa(429kgf/mm2)以下的静负荷,钢球和沟道间所产生的永久变形量之和是钢球直径的约1/10000的值。

轴承负荷的计算作用于轴承的负载,有发生在齿轮等传动负荷、运转中的机械负荷、轴承支持装置的自重等。

实际上使用轴承时,加上大小不同的振动和冲击负荷,这些所有的作为轴承负载很难求出,通常,理论上所求得的计算负荷值再乘上依据以往经验得到的各种系数求得。

(1) 负载系数、齿轮系数、皮带系数加在轴承上的轴向负荷和径向负荷,即使由理论上计算求得的,实际加上的负荷因装置的振动和冲击比计算值大,因此乘上下面的系数求得。

(齿轮传动)···F=fw·fg·Fc(皮带、链轮传动)···F=fw·fb·FcF=实际加上的负荷(N)Fc=理论上的计算负荷(N)fw=负载系数fg=齿轮系数fb=皮带系数●负载系数··· fw运转条件举例fw 无冲击时电动机、工作机、计器类、输送机1~1.2轻微冲击时送风机、吊车、空压机、泵、电梯、造纸机械 1.2~1.5强冲击时压延机、碎矿机、打桩锤、振动筛 1.5~3●齿轮系数··· fg齿轮的种类fg精密齿轮(间距误差0.02mm、形状误差0.02mm)1.0~1.1普通齿轮(间距误差0.1mm、形状误差0.1mm) 1.1~1.3●皮带系数··· fb皮带的种类fb平皮带(有张紧皮带轮) 4.0~5.0平皮带(无张紧皮带轮) 2.5~3.0V型皮带轮 2.0~2.5带齿皮带轮 1.3~2.0链轮 1.2~1.5(2) 往轴承的负荷分配如图所示,径向负荷F1、F2加上时,被分配到轴承I、II上的负荷根据下式求得。

FR1=c/a*F1-e/a*F2FR2=b/a*F1+d/a*F2(3) 变动负荷的平均负荷加在轴承上的负荷的大小和方向变动时,需求得其负荷条件与轴承寿命相等的平均负荷。

径向当量动负荷实际上使用轴承时的负荷条件不一定,但一般径向负荷和轴向负荷的合成负荷很多。

方向和大小一定了的径向当量动负荷由下式表示。

轴向负荷比Fa/iZDw2e单列、复列轴承Fa/Fr e Fa/Fr eX Y X Y 0.1720.19100.56 2.30 0.3450.22... 1.990.6890.26... 1.711.030.28... 1.551.380.30... 1.452.070.34... 1.313.450.38... 1.155.170.42... 1.046.890.44... 1.00P=XFr+YFaP=径向当量动负荷(N)Fr=径向负荷(N)Fa=轴向负荷(N)i=钢球列数X=径向负荷系数Y=轴向负荷系数Dw=钢球直径(mm)Z=1列的钢球数径向当量静负荷同时承受径向负荷和轴向负荷的轴承,把方向和大小一定的径向静止负荷称为径向当量静负荷,由下式的大的数值表示。

Po=0.6*Fr+0.5*Fa.....Po=Fr安全系数轴承所容许的当量静负荷由基本额定静负荷决定,根据使用条件和要求性能不同,轴承的使用限度也不同。

因此,为了考虑安全性能,采用经验所得的安全系数,可由下式求得。

fs=Cor/Po......fs=安全系数Cor=基本额定静负荷(N)Po=当量静负荷(N)使用条件fs普通运转条件下 1.0冲击负荷下 1.5需要静止的高精度回转时 2.0轴向最大容许动负荷(参考)普通负荷把基本额定动负荷的12%考虑为最大值的话,在径向当量动负荷的计算式P=0.12*Cr时,求Fa(max)用下式。

Fa(max)=(0.12*Cr-X*Fr)/Y但 Dw>2时 Fa(max)0.2*Cor... Dw2时 Fa(max)0.5*Cor轴向最大容许静负荷(参考)钢球受轴向负荷,考虑到不加载到沟道的肩径向游隙Co时,由下式求得。

Fao(max)=0.2*(Cor-0.6*Fr)...但 Dw>2时Fao(max)=0.5*(Cor-0.6*Fr)但 Dw2时。