基于离散单元法球形颗粒碰撞破碎行为的数值模拟_黄令军

工程流体力学中的悬浮颗粒物运动模拟研究

工程流体力学中的悬浮颗粒物运动模拟研究悬浮颗粒物在工程流体中的运动模拟研究是工程流体力学领域的重要课题之一。

随着计算机技术的发展和数值模拟方法的成熟,研究人员可以通过数值模拟来了解悬浮颗粒物在工程流体力学中的行为,从而为实际工程应用提供理论依据和技术支持。

悬浮颗粒物的运动模拟可以通过流体力学和颗粒力学相结合的方法来实现。

这种方法通常称为欧拉-拉格朗日法,即将流体作为连续介质来描述,并用Navier-Stokes方程组来模拟流体流动;同时,将颗粒物作为离散物体,并通过牛顿第二定律来描述其受力和运动。

通过求解Navier-Stokes方程组和颗粒物运动方程,可以计算出悬浮颗粒物在工程流体中的运动轨迹、速度、压力等参数。

在进行悬浮颗粒物运动模拟研究时,需要考虑一系列因素,如颗粒物的物理性质、流体的流动性质、颗粒物之间的相互作用等。

首先,颗粒物的物理性质包括颗粒粒径、密度、形状等,这些参数对颗粒物运动的速度和轨迹都有重要影响;其次,流体的流动性质包括流速、粘性、密度等,这些参数决定了颗粒物在流体中的受力情况;最后,颗粒物之间的相互作用则影响颗粒物的聚集和分散行为,直接影响到颗粒物的整体运动。

悬浮颗粒物运动模拟研究在多个工程领域具有广泛应用。

在环境工程领域,可以通过模拟颗粒物在气流中的运动来研究大气扩散和颗粒物污染物的输送;在石油工程领域,可以模拟颗粒物在油井中的运动来研究油气产能和油井堵塞等问题;在化工工程领域,可以模拟颗粒物在流体中的运动来研究颗粒物的分离和混合等过程。

当前,研究人员在悬浮颗粒物运动模拟方面面临一些挑战和难题。

首先,悬浮颗粒物的运动是一个多尺度和多物理过程耦合的问题,需要建立合适的数值模型和求解方法;其次,悬浮颗粒物的运动受到流动的影响,需要考虑颗粒物与流体之间的相互作用;最后,大规模悬浮颗粒物运动模拟需要高性能计算资源的支持,需要开发高效的并行计算算法。

为了解决这些问题,研究人员采用了各种方法和技术。

基于有限元法催化剂颗粒撞击壁面的数值模拟

从而为企业 带来更 多的利益 。为 了使碰撞造成 的催 化剂 颗 粒 和构 件 损耗 更 小 , 国内外 的学者 进行 了相关 方面的研究 , 中, .r n 其 DGi 等 利用有限元法模拟了 i f 多颗颗粒撞击对壁面造成的磨损 ; . ukr 模拟 M Jna等

节 点发生 的最 大位移 如 图 8 所示 。

参考文 献 ( frne) Reeecs :

[ ] 杨 勇刚 , 勇. 1 罗 催化剂磨 损和再生器催化 剂跑损 的控制 [] 炼油设 计 ,0 13 ( )1ቤተ መጻሕፍቲ ባይዱ— 8 J. 2 0 ,19 :5 1. [ ] 刘仁桓 , 2 魏耀东 , 催化裂化装置跑损催化剂 的颗粒粒度分 析[] 石油化工设备 ,0 6 3 ( )9 1 . J. 20 ,5 2 :- 1

p r ce a a t r r p i z d n o d r t e u e c t y t p r ce e o mai n a d e o i e o h u f c t e t c n c a u e a il s p r me e s we e o t t mie .I r e o r d c aa s a t ls d fr t n r sv ft e s r e,h e h ia me s r s l i o a l

[ ] 陈学 东 , 3 王

冰, 关卫和 , 我国石化企业在用压力容器 等.

与管道使用现状和缺 陷状况分 析及失效预防对策 [] 压 J.

力容 器 ,0 1 1( )4 — 3 20 ,8 5 :3 5 . [ ] 万古军 , 4 魏耀东 , 时铭显. 化裂化再生器 树枝状 主风分 催

布管磨损 的气相流场分 析[ ]炼油技 术与工程 ,0 6 3 J. 2 0 ,6

PFC课件(经典)

所以颗粒流程序只存在颗粒-颗粒接触模型和颗粒-墙接触模型。

4、颗粒流方法的特点

PFC可以直接模拟圆形/球形颗粒的运动和相互作用问题。颗料可以 代表材料中的个别颗粒,例如砂粒,也可以代表粘结在一起的固体材料, 例如混凝土或岩石。当粘结以渐进的方式破坏时,它能够破裂。粘结在 一起的集合体可以是各向同性,也可以被分成一些离散的区域或块体。 这类物理系统可以用处理角状块体的离散单元程序UDEC和3DEC来模拟。

举例

①允许粒子发生有限位移和转动,粒子间可以完全脱离 ②在计算过程中能够自动辩识新的接触

PFC 优点:

1、它有潜在的高效率。因为圆形物体间的接触探测比角状物体间的更简单。 2、对可以模拟的位移大小实质上没有限制。

3、由于它们是由粘结的粒子组成,采用其模拟时块体单元可以破裂,而UDEC和 3DEC模拟的块体不能破裂。

最关键的优势

• 平衡方程 • 变形协调方程 • 本构方程

变形协调方程保证介质的变形连续性(材料在变形过程中应 当是连续的,而不能出现撕裂或重叠的现象),本构方程即 物理方程(应力分量与应变分量之间关系),它表征介质应 力和应变的物理关系。

对于颗粒流而言,由于介质一开始就假定为离散颗粒体的

集合,故颗粒之间没有变形协调的约束,但必须满足平衡 方程。

PFC (Particle Follow Code) 是通过离散单元方法来模拟 圆形颗粒介质的运动及其相互作用。最初,这种方法是研究 颗粒介质特性的一种工具,它采用数值方法将物体分为有代 表性的数百个颗粒单元,期望利用这种局部的模拟结果来研 究边值间题连续计算的本构模型。

以下两种因素促使PFC方法产生变革与发展: (1)通过现场实验来得到颗粒介质本构模型相当困难; (2)随着微机功能的逐步增强,用颗粒模型模拟整个问题成为

弹体贯穿钢筋混凝土数值模拟

第23卷 第6期爆炸与冲击Vol.23,No.6 2003年11月EXPLOSION AND SHOCK WAV ES Nov., 2003 文章编号:100121455(2003)0620545206弹体贯穿钢筋混凝土数值模拟Ξ武海军1,黄风雷1,金乾坤2,张庆明1(1.北京理工大学爆炸与安全科学国家重点实验室,北京 100081;2.北京理工大学软件技术开发有限公司,北京 100081) 摘要:详细描述了依据损伤原理建立的连续损伤模型,并对该模型进行了改进。

在L S2D YNA程序用户自定义材料模型中加入改进的连续损伤模型,并对弹体侵彻钢筋混凝土的穿孔过程进行了数值模拟,其结果与实验结果相吻合,模型可以用于钢筋混凝土的动态破坏预报。

关键词:固体力学;贯穿;连续损伤模型;钢筋混凝土;数值模拟 中图分类号:O346.5 国标学科代码:130・1540 文献标志码:A1 引 言 钢筋混凝土作为一种重要的建筑和防护材料,被广泛地应用于军事与民用领域。

当弹丸穿透钢筋混凝土靶后,靶板破坏严重,在靶的背面形成比正面大的弹坑,此时钢筋混凝土靶的断裂破坏有两种形式:靶表面部分由于稀疏波引起的层裂和中间部分由于剪切和挤压引起的断裂破碎。

侵彻过程及弹坑形状与靶厚度、弹丸头部几何形状和撞击速度有关。

对于很厚的靶板,穿深过程起主导作用,关于这点, V.K.Luk等[1~2]作出了满意的解答。

从S.J.Hanchak等[3]的钢筋混凝土侵彻实验中可以清楚地观察到上述的破坏形式。

因此要得到钢筋混凝土穿孔的理想结果,必须考虑混凝土的拉伸破坏。

近年来,人们对混凝土本构关系进行了大量研究。

由于Johnson2Cook模型能够较好地描述混凝土的断裂破坏,目前国内多采用此模型[4]。

T.J.Holmquist等[5]利用Ottosen模型,并考虑了应变率的影响,研究了混凝土的动态冲击过程。

E.P.Chen[6]将连续损伤模型引入混凝土材料的动态响应,也较好地描述了混凝土的动态冲击特性。

爆炸驱动球形破片飞散的数值模拟

第4期邓吉平.等爆炸驱动球形破片飞散的数值模拟97钢球,在对称面上施加了相应的约束.采用Ira—grange算法,计算中单元类型均选用8节点实体单元solidl64.有限元模型如图1所示.图1弹体有限元模型1.2材料模型及参数该弹丸在数值模拟时涉及的材料包括:炸药、钢和硬铝合金.对于炸药材料‘43采用高能炸药材料模型和JwI.状态方程描述.内衬和端盖选用钢材料[5]。

采用Johnson—Cook模型;状态方程为Gruneisen状态方程.蒙皮采用硬铝合金LY-12cz[6],用塑性随动模型MAT—PLASTIC-KINEMATIC进行模拟.钢球破片采用刚性材料模型MAT—RIGID,钢球破片的密度为7.85g/cma,弹性模量为210GPa,泊松比为0.3.炸药和铝合金材料参数及状态方程参数如表1、表2所示.表中,|0为密度;D为爆速;P。

I为爆轰压力;A,B,R。

,R!,叫为材料参数;E0为单位体积初始内能;砜为初始相对体积;E为弹性模量;肚为泊松比弧为屈服极限;E:为切线模量;h为硬化参数.£f为失效应变.表1TNT炸药的爆炸性能及状态方程参数1.3计算结果分析图2为弹丸在炸药中心起爆后钢球破片的飞散过程.结合文献[7,8]分析,上述弹丸破片的飞散情况良好,在中心起爆的情况下,破片沿径向均匀飞散.弹丸破片的飞散速度直接决定了破片的杀伤动能.图3为破片的速度历程曲线.图中,节点A~E分别取自弹丸不同位置的破片.(c)t=24.987p.s图2破片驱动过程图3破片速度历程曲线将上面计算所得的破片初速与文献[-3-1的实验结果进行对比,如表3所示,妒为实验中各靶到弹丸中心连线与弹轴形成的夹角.表3钢球破片的初速分布序号由图3可知,其破片初速大致分布在l330~1670m/s之间,只相差8%左右。

从而说明本文建立的有限元计算模型是合理的.在弹丸设计中,破片飞散角也是极为重要的,它直接关系到破片飞散密度的大小,以及对于打击目标是否有足够的杀伤概率.图4为计算所得的静态98弹道学报第20卷飞散角a,图上节点取自不同位置破片.图4轴向不同位置破片的飞散角由图4可以看出,沿轴向不同位置破片的飞散角有所不同。

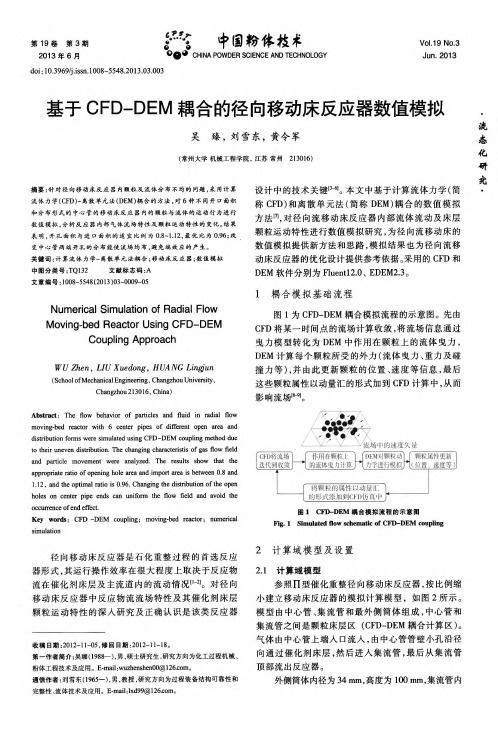

基于CFD-DEM耦合的径向移动床反应器数值模拟

10.3969/j.i s s n.1008-5548.2013.03.003基于C FD-D EM耦合的径向移动床反应器数值模拟吴臻刘雪东黄令军常州大学机械工程学院,江苏常州213016摘要:针对径向移动床反应器内颗粒及流体分布不均的问题,采用计算流体力学(CFD)-离散单元法(D E M)耦合的方法,对6种不同开口面积和分布形式的中心管的移动床反应器内的颗粒与流体的运动行为进行数值模拟,分析反应器内部气体流场特性及颗粒运动特性的变化。

结果表明,开孔面积与进口面积的适宜比例为0.8~1.12,最优比为0.96;改变中心管两端开孔的分布能使流场均布,避免端效应的产生。

计算流体力学-离散单元法耦合;移动床反应器;数值模拟TQ132A1008-5548(2013)03-0009-05N um e r i ca l Si m ul at i on of Radi a l Fl owM ovi ng-be d Re a c t or U s i ng CFD-D EMC oupl i ng A ppr oac hW U Zh e n L I U X uedong H U A N G Li ngj unS c hool of M e c ha ni ca l Engi ne er i ng,C hangzhou U ni ver si t y,C hangzhou213016,Chi naA bs t r act:The fl ow behavi or of par t i cl es and f l ui d i n radi al f l owm ovi ng-bed r eact or w i t h6cent er pi pes of di ff erent open ar ea anddi s t r i but i on f or m s w er e s i m ul a t e d usi ng C FD-D E M coupl i ng m e t hod duet o t h ei r uneve n di st r i but i on.T he chang i ng char act er i st i s of gas f l ow f i el dand par t i cl e m ovem ent w er e anal yzed.The r es ul t s s how t hat t heapp r o pr i at e r a t i o o f o pen i ng h ol e ar e a and i m por t ar e a i s bet ween0.8and1.12,an d t he op t i m al r at i o i s0.96.Changi ng t he di st r i but i on of t he o penhol es on c ent er pi pe e nds c a n uni f or m t he f l ow f i e l d and a voi d t heocc ur r enc e of e nd ef f e ct.K ey w or ds:C FD-DEM coupl i ng;m ovi ng-bed r eact or;num er i cals i m ul at i on2012-11-052012-11-18第一作者简介:吴臻(1988-),男,硕士研究生,研究方向为化工过程机械、粉体工程技术及应用。

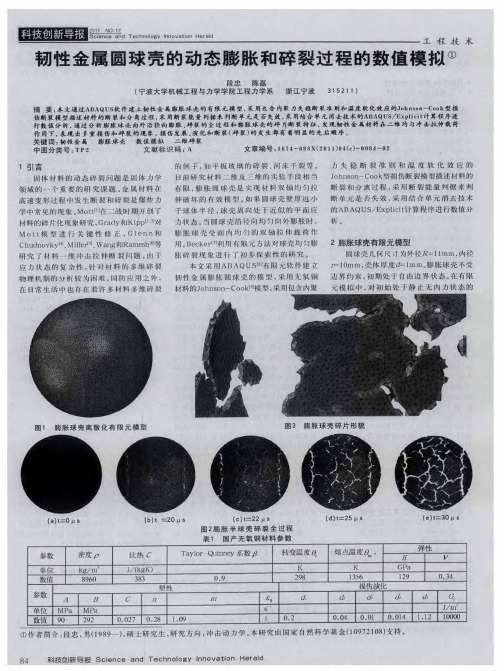

韧性金属圆球壳的动态膨胀和碎裂过程的数值模拟

以通过 将球壳体 刨分平均 的两个半 球壳 ,

推 得 另 一 个 半 球 壳 的 膨 胀 碎 裂 规 律 。 球 半

观 察 一 个 半 球 壳 的 膨 胀 碎 裂 过 程 , 应 地 材 料 由 于 塑 性 变 形 产 生 的 局 部 升 温 。 以 对 可

发 现 单 个 碎 片 的 断 口不 均 匀 , 现 非 连 续 呈

坏 。 过 分 析 半 球 壳 膨 胀 碎 裂 过 程 图2, 通 在

图2 b中观 察 到 了材 料 损 伤 区域 的 形 成 , 然

后 演 化 为 图2 c中 的 微 裂 纹 成 形 , 图 2 到 d中 多 微 裂 纹 的 产 生 , 每 个 裂 纹 产 生 的 时 间 但

5 结 论

1 通 过 分 析 半 球 壳 膨 胀 碎 裂 的分 幅 图 )

碎 片 分 布 表 现 出 随 机 性 , 口不 光 滑 。 断 整个过 程可分为 : 启动 , 匀 弹 性 变 形 , 均 均 伤 区 域 并 没 有 演 化 成 为 断 口 。 球 壳 内部 圆

匀 塑 性 膨 胀 , 均 匀 塑性 膨 胀 , 裂 起 始 , 非 断

完 全 碎 裂 , 由 飞行 等 各个 阶 段 。 过 改 变 自 通

2 1 N0 01 1 2

工 程 技 术

球 壳 沿 径 向 施 加 均 匀 初 始 速 度 , 其 自 由 使

S in e a d Te h oo y In v c e c n c n lg n o a

丽

— ,8 3 u一 t ∞

中 某 个 区 域 首 先 产 生 了 微 裂 纹 , 外 载 荷 在 的破坏; 一部分实验出现的现象是 , 另 材料

的 温 升 由 塑 性 变 形 功 转 换 而 来 , 映 了各 反

基于响应曲面法与离散元法的破碎过程能耗仿真分析

基于响应曲面法与离散元法的破碎过程能耗仿真分析黄鹏鹏;李成;胡明亮【摘要】以降低破碎机的破碎能耗为目标,建立以PE250*400颚式破碎机为原型的的几何模型及颗粒物料模型,以梯形齿上底边长、动颚板与定颚板的啮角、动颚板的水平行程和动颚板的运动速度等4个因素作为优化变量,根据响应曲面法(RSM)设计原理对其进行分组试验,结合EDEM软件对物料破碎过程中能量的消耗以及断裂键数进行数值模拟.研究结果表明:破碎机破碎过程中单位能耗的破碎效果受梯形齿上底边长、啮角、动颚板的水平行程影响显著,而运动速度则次之,影响程度从大到小排列为动颚板的水平行程、上底边长、啮角、运动速度.另外,破碎过程中最优参数为梯形齿上底边长5mm、动颚板与定颚板的啮角17°、动颚板的水平行程40mm和动颚板的运动速度1m/s.【期刊名称】《机械设计与制造》【年(卷),期】2016(000)010【总页数】5页(P78-82)【关键词】响应曲面法;EDEM;破碎能耗;仿真【作者】黄鹏鹏;李成;胡明亮【作者单位】江西理工大学机电工程学院,江西赣州341000;江西理工大学机电工程学院,江西赣州341000;江西理工大学机电工程学院,江西赣州341000【正文语种】中文【中图分类】TH16随着经济的快速发展,物料的需求越来越大,破碎机的应用也越来越广泛,全国每年都需要破磨大量的矿石和岩石,消耗大量的电能。

以矿山生产为例,破碎作为选矿的第一道工序,其耗电量就占到了选矿厂总耗电量的50%以上[1],并且大量的电能由于破碎过程中的摩擦等转化为热能被耗散。

因此,为了提高能量利用率以降低能耗,对破碎过程中的能耗进行研究具有必要性。

为了最大程度地提高破碎机的能量利用率,文献[2]运用离散元法研究了能量的消耗与转速、行程的影响关系,研究表明随着转速的降低和行程的增加,消耗的能量呈先增后减的趋势;文献[3]运用离散元法模拟立方体物料与球体物料在两颚板之间的挤压破碎过程,研究模拟的应变能与由Bong破碎系数估计的应变能之间的关系,并进一步研究证实了大量的球形岩石情形下,颚板吸收的能量与颗粒特定的粉碎能量相近,但是颚板吸收的能量与立方岩的断裂能量之间呈现着多样性的特点[4];文献[5]运用离散元法模拟了不同粒径颗粒在颚式破碎机中的破碎过程,并得出了颗粒能量吸收与碰撞频率的关系曲线,指出当每秒碰撞800次时,在能量为1mJ的能量级水平上将出现一个大致的正态分布;某大学的母福生运用EDEM对单颗粒物料单向压缩下的能耗进行了研究,得到了压板的冲击速度、齿板厚度以及两齿间水平距离对能耗及破碎概率的影响次序[6];破碎过程中衬板直接挤压物料,其齿形对破碎效果及破碎过程中能量消耗起着非常重要的作用,目前大多数研究者主要研究了齿形对破碎效果以及破碎力的影响,如文献[7]运用有限元软件分析齿板的受力情况,得出齿顶距越小,物料越容易破碎,但会减弱破碎齿的强度;文献[8]基于离散元法和正交试验设计进行数值仿真,获得齿形参数多因素对破碎力的综合影响规律,获得最优齿形参数组合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

;< 为粘结半径 !7 &

收稿日期 $*)0&*Q&)* ! 修回日期 $*)0&))&)+ & 第一作者简介 黄令军 *)Q+% ,#! 男 ! 硕士研究生 ! 研究方向为化工过程 机械 ' 粉体工程及技术应用 & =RI:<6S4B:;>T6UQ*V)$1&35I & 通信作者简介 刘雪东 *)Q1, ,#! 男 ! 教授 ! 研究方向为化工过程机械及 粉体工程技术 & =RI:<6S6WHQQV)$1&35I &

!"#$%&'() *&+")(,&-. -. /%$(0&.1 /$2(3&-% -4 562$%-&7() 8(%,&')$9 :+6(', /(9$7 -. ;&9'%$,$ <)=+=., >=,2-?

"#$%& '()*+,)! -./ 0,123)*! 4/ 45(6()*

"234556'57'8934:;<3:6'=;><;99?<;> ! @4:;>A45B'C;<D9?E<FG !

,

对象颗粒模型建立及相关参数设置

以花岗岩材料为例 ! 采用 ?@?' ,.A 软件构建对

象颗粒 ! 利用 B;; 程序编写颗粒体力 C=D 插件 & 颗粒

第期

黄令军 等 基于离散单元法球形颗粒碰撞破碎行为的数值模拟

-(

体力的作用是在用户给定的某一时间 + 时将所有的 大颗粒移除 同时根据对象颗粒的每个小颗粒的坐标 位置数据文件生成小颗粒 并替换原来的大颗粒 利 用 23456789:;<9: 粘结接触模型 把替换后的小颗粒 球团在某一时间 ,,=( 时按照一定的 粘结键 粘结 起来 得到对象颗粒 对象颗粒构建过程及对象颗粒 粘结键如图 ( 所示 对象颗粒为粒径为 ' ## 的球体 该颗粒由 ')> 个粒径为 >&' ## 的 小 颗 粒 粘 结 而 成 对象颗粒内部小颗粒之间的粘结键总个数为 * (,*

小颗粒之间的粘结参数

>)-% !

替换时间 ( "@

<+,6#,$ 4)/)8'*'/ )8+,$ 58)(( 4)/*#1('5

粘结时间 , "@ 法向刚度系数 : " B #7( 切向刚度系数 5 ? B #7(

>&>>(

最大法向应力

>&>>,

)(>

/

*(>/

粘接半径 ! ?#

&7) ; ,8$ : ! < 789 $ 9 &7$ ; ,8) ; ! < 789 $ 9

式中 $ 789'

789

*- # *, #

分别为最大法向 ' 切向应力 !=8 % 7)'7$

分别为法向 ' 切向粘结力 !> % 8)'8$ 分别为法向 ' 切向 力矩 !>+ 7 % $ 为 接 触 区 域 面 积 !7,% 9 为 惯 性 矩 !7/%

A 小颗粒群代替大颗粒

于 (,> #?@ 时 对象颗粒撞击时产生的冲击力使粘结 的小颗粒的粘结键部分发生断裂 小颗粒没有从对象 颗粒脱落下来 颗粒破碎率为 > 表明颗粒碰撞接触以 后 颗粒虽然未发生破碎 但是颗粒内部粘结 键 部 分 发生断裂 宏观表现为颗粒表面出现裂纹 相 对 速 度 大于 (,> #"@ 时 碰撞产生的冲击力使所有粘结小颗 粒的粘结键断裂 , 个颗粒碰撞接触面开始有小颗粒 脱落 随着相对速度的增大 越来越多的单个 小 颗 粒

表; 对象颗粒与小颗粒的相关参数

粉 体 加 工 与 p;'('0),* 4)/)8'*'/ +3 +-='1*'6 4)/*#1('5 ),6 58)(( 4)/*#1('5

小颗粒 粒径 "## 粒径比 小颗粒 总个数 粘结键 总个数

对象颗粒 粒径 "##

(&% +&, +&* +&-

) 0& *

中 国 粉 体 技 术

D-A E

GCHI 年 J 月 H5<)*&)0%0$XU&<EE;&#**+&,,-+&Y*#-&*0&*#-

F".A GCHI

基于离散单元法球形颗粒碰撞破碎行为的数值模拟

黄令军 刘雪东 苏世卿

* 常州大学 机械工程学院 ! 江苏 常州

,-A:-0 #

摘要 采用离散单元法 基于 !"#$%&'()*+() 粘结接触模型 对 , 个球形 颗粒在水平方向上的对心碰撞破碎过程进行数值模拟研究 分析相对 速度及粒径比 ! 为 -., -./ -.0 对颗粒破碎行为的影响 结果表明 撞 击速度较小时 颗粒碰撞后未破碎 但 是 内 部 出 现 局 部 粘 结 键 的 断 裂 宏观表现为裂纹 随着撞击速度的增大 颗 粒 出 现 破 裂 或 完 全 破 碎 不 同粒径比的 , 个颗粒碰撞时 小 颗 粒 比 大 颗 粒 破 碎 严 重 粒 径 比 为 -.0 时 粒 径 较 小 的 颗 粒 碰 撞 后 获 得 的 动 量 最 大 粒 径 比 为 -./ 时 次 之 粒 径比为 -., 时最小 关键词 颗粒碰撞 破碎 离散单元法 数值模拟 中图分类号 !"#$%&$' ' ' 文献标志码 ( 文章编号 )**+&,,-+.$*)-/*0&**1*&*-

网络出版时间:2014-06-24 10:21 网络出版地址:/kcms/doi/10.13732/j.issn.1008-5548.2014.03.014.html

第 GC 卷

第E期

KL:DM 8NOPQR STUQDTQ MDP VQTWDXYXZ[

@-)A BC

颗粒物料冲击破碎一直是 粉 体 工 程 技 术 领 域 所 关注的课题 & 破碎过程的随机性 ' 多样性和复杂性使 理论分析十分困难 & 研究者通过实验或数值模拟对此 类问题进行了探索 ! 这些研究主要集中在颗粒物料冲 击靶板的破碎 1-&/2或颗粒物料挤压破碎 13&02& 牟赛杰等 142 研究了颗粒物料相互冲击破碎的情况 ! 认为尺寸不同 的 , 个颗粒撞击时小颗粒比大颗粒破碎严重 & 离散单 元法及计算机技术的进步使颗粒破碎行 为 的 数 值 模 拟得以实现 ! 但是目前有关利用离散单元法模拟颗粒 物料之间破碎行为的研究报道很少 & 本文中利用离散 单元法对 , 个球形颗粒在水平方向上的 对 心 碰 撞 破 碎行为进行模拟 ! 为研究在冲击载荷作用下颗粒物料 之间的破碎过程和机理提供参考 &

#AC ?DA '(>-

最大切向应力 #AC ?DA

,&'(>-

'(>7*

.

结果与讨论

图: 颗粒相对速度与破碎率的关系

在小颗粒本身性质及小颗粒之间粘 结 参 数 相 同

"#$% : &'()*#+, -'*.'', /'()*#0' 0'(+1#*2 +3 4)/*#1('5 ),6 $/#,6#,$ /)*#+

的情况下 根据建立的对象颗粒模型及相关参数的设 定 对不同粒径比 的 , 个对象颗粒在水平方向上以 相同速度对心碰撞进行数值模拟 对模拟结果进行分 析与讨论

.&(

相同粒径的颗粒碰撞 对粒径为 ' ## 的 , 个颗粒进行碰撞模拟 , 个

对象颗粒在水平方向上以相同速度对碰 得到颗粒相 对速度 4 与破损粘结键数 及颗粒相对速度 4 与破 碎率 的关系如图 , . 所示 破碎率为从对象颗粒脱 落的单个小颗粒的个数与构成对象 颗 粒 的 小 颗 粒 总 数之比 对象颗粒中小颗粒的位置是不规则排列的 因此对象颗粒两半球的小颗粒分布不均 使 , 个对象 颗粒对碰后的破损粘结键数和破碎率有略微偏差 但 是呈现一致的变化趋势 由图 , . 可知 相对速度小

! 对象颗粒内部粘结键 图; 对象颗粒构建过程及对象颗粒粘结键

"#$% ;

<7#(6#,$ 4/+1'55 ),6 -+,6#,$ +3 +-='1*'6 4)/*#1('5

通过相同的方法得到对象颗粒与小 颗 粒 的 相 关 参数如表 ( 所示 粒径比 是不同粒径的对象颗粒与 粒径为 ' ## 的对象颗粒的粒径之比 离散单元法模 拟中花岗岩材料小颗粒之间的粘结参数如表 , 所示

球形颗粒组成 ! 这是颗粒离散单元法的一个很大的局 限性 ! 因此颗粒单元无法直接破碎152& 假设球形颗粒是 由无数个更小的球形颗粒组成! 离散单元法中的

!"#$%&'()*+() 粘结接触模型 162 通过 一 定 尺 寸 的 ( 粘 结