表面施胶系统

表面施胶剂的种类及作用

表面施胶剂的种类及作用

表面施胶剂是一种重要的化学制品,可以通过在表面上施加层膜来改变表面特性,具有很多优点。

它可以提高材料的耐腐蚀性、防锈性、耐磨性和耐久性,以及保护表面不受外界的侵蚀。

目前市面上的表面施胶剂种类众多,可分为水性施胶剂、溶剂型施胶剂、固体施胶剂和热熔施胶剂等四大类。

水性施胶剂由水和树脂混合而成,色泽微黄、无臭、不易燃,除耐腐蚀外,还具有良好的耐冷、耐老化、耐水和耐污染等特性,适用于各种地面涂料的施工和保护。

溶剂型施胶剂由稠化剂、溶剂和树脂组成,色泽较深,适用于金属和木材表面,广泛应用于家具、橱柜、门窗等的保护,也可用于船只、橡胶制品和电子设备等的防护。

固体施胶剂是以无机物和有机颗粒为主要原料经过特殊处理得到,具有良好的柔韧性和弹性,广泛应用于砂石、护坡石、拉梁和桥梁护等地面的加固、防止裂缝;同时也用作木质和金属表面的防护剂。

热熔施胶剂是将橡胶原料熔融成粘性液体,然后将液体施加到表面上,形成热熔胶层,该胶层可以阻隔低温湿气、氧化剂和一些有害物质,可以有效抗老化,延长物件使用寿命。

它广泛应用于金属零件、塑料零件以及家具件护理方面,能有效保护其原有表面特性。

总之,表面施胶剂可以把它施加到物件表面,不仅能改善表面特性,而且可以有效保护表面不受外界侵害,延长物件的使用寿命,一定程度上提高物件的质量。

因此,表面施胶剂的使用相当普及,值得大家加以重视。

033高强瓦楞纸表面施胶技术的应用

高强瓦楞纸表面施胶技术的应用因为纸箱行业的这种发展趋势,对原纸也提出了更高的质量要求,瓦楞原纸更是首当其中,为了满足客户更高的要求,瓦楞纸生产厂家的广大造纸工作者开始将以前在文化纸上广泛运用的表面施胶技术应用到瓦楞纸上,但是应用的目的却大不相同,文化纸的表面施胶主要是为了获得更好的印刷书写性能,改进表面强度,减轻掉毛掉粉问题。

而瓦楞纸的表面施胶则是为了获得更高环压强度和更好的抗水防潮性能。

表面施胶后的环压强度值会有大幅提高,一般可提高30%—50%;如果所用的废纸原料很差。

经表面施胶后环压强度甚至可提高100%,这种效果是以前在浆内添加任何助剂都难以达到的。

表面施胶机的机型及基本配置用于瓦楞原纸生产的表面施胶机按上胶方式不同,可分为“料池式施胶机”和“转移膜式施胶机”。

这两种施胶机也是目前瓦楞纸生产厂家中运用最广泛的,它们的不同之处主要在于纸机设计速度上,一般而言料池式施胶机适用于800m/min车速以下的纸机,而800m/min车速以上的纸机则多是采用转移膜式施胶机。

但不管是料池式还是转移膜式施胶机它们采用的结构大多都是斜列式结构(施胶上辊、施胶下辊相对位置结构)。

以施胶机的辊体、机架、走台等一般采用不锈钢材料或进行包不锈钢处理。

施胶上、下辊为一条硬辊、一条软辊。

在两条辊都是进行包胶处理,硬辊的包胶硬度一般为P&J(赵氏硬度)0,软辊的包胶硬度一般为P&J15左右,辊面的中高则根据实际需要进行研磨。

施胶机后序设备的配置也较为重要,常规设计是在施胶机后面配置一条导辊和一条弧形辊,然后纸幅进人两个低温镀铬缸烘干段;如果将施胶机的标高设计高一点、与后烘干部紧凑一点,则可省去导辊只留下一条弧形辊,这样结构更为简洁。

弧形辊要带传动,即使是多节镀铬弧形辊最好也带传动。

现代高速纸机在施胶之后则多是配备气垫转向器、气浮干燥器,它能为纸幅提供一个稳定的张力、能舒展纸幅且与纸幅不接触,同时将施胶后的纸页进行预干燥,纸页表面的胶液经预热初步固化后可大大减轻对后序设备和织物的粘脏。

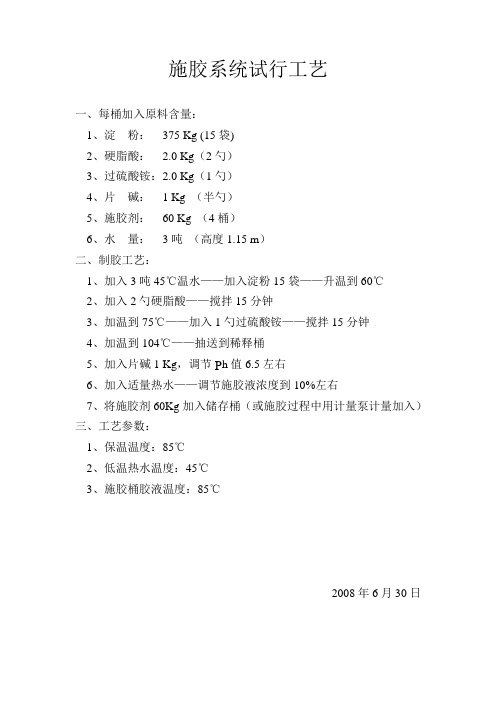

施胶工艺配方1

施胶系统试行工艺一、每桶加入原料含量:1、淀粉:375 Kg (15袋)2、硬脂酸: 2.0 Kg(2勺)3、过硫酸铵:2.0 Kg(1勺)4、片碱: 1 Kg (半勺)5、施胶剂:60 Kg (4桶)6、水量:3吨(高度1.15 m)二、制胶工艺:1、加入3吨45℃温水——加入淀粉15袋——升温到60℃2、加入2勺硬脂酸——搅拌15分钟3、加温到75℃——加入1勺过硫酸铵——搅拌15分钟4、加温到104℃——抽送到稀释桶5、加入片碱1 Kg,调节P h值6.5左右6、加入适量热水——调节施胶液浓度到10%左右7、将施胶剂60Kg加入储存桶(或施胶过程中用计量泵计量加入)三、工艺参数:1、保温温度:85℃2、低温热水温度:45℃3、施胶桶胶液温度:85℃2008年6月30日施胶系统试行工艺一、每桶加入原料含量:1、淀粉:375 Kg (15袋)2、硬脂酸: 2.0 Kg(2勺)3、过硫酸铵:2.0 Kg(1勺)4、片碱: 1 Kg (半勺)5、施胶剂:60 Kg (4桶)6、水量:3吨(高度1.15 m)二、制胶工艺:1、加入3吨25℃温水——加入淀粉15袋——依次加入硬脂酸2勺、过硫酸铵1勺、片碱半勺——开始计时搅拌30分钟,快速升温到60℃2、保持温度再60℃——搅拌30分钟——升温至95℃3、保持温度95℃——搅拌30分钟4、加入适量热水——调节施胶液浓度到10%左右5、将施胶剂40Kg加入储存桶(或施胶过程中用计量泵计量加入)三、工艺参数:1、保温温度:85℃2、低温热水温度:45℃3、施胶桶胶液温度:85℃2008年7月1日表面施胶暂定工艺一、每桶加入原料含量:1、淀粉: 500 Kg (20袋)2、硬脂酸: 2.0 Kg(2勺)3、过硫酸铵:2.0 Kg(1勺)4、片碱: 0.9 Kg5、水量: 3吨(高度1.15 m)二、制胶工艺:1、加入25-30℃温水——均匀加入淀粉、硬脂酸—搅拌5分钟—快速升温到60℃(阀门全开,大约12分钟)2、升温到60℃后(蒸汽阀关一半)加入过硫酸铵,70℃加入片碱(PH值7.5)3、70℃开始每升10℃关小一次阀门, 95℃时完全关闭阀门—保持95℃保温30分钟。

造纸湿部化学 第八章 施胶剂与施胶化学R

第八章施胶剂与施胶化学纸张中纤维与纤维之间存在大量的毛细孔,而且构成纤维的纤维素和半纤维素含有亲水的羟基,能吸收水或其他液体。

用仅由纤维抄成的纸张书写或印刷时,墨水或油墨会过度渗透、扩散,造成字迹不清或透印;另外纸张吸水后强度下降,会影响纸张的正常使用。

为使纸张具有一定的抗液性能(主要是水)以满足其应用要求,需要在纸中加入一些具有抗液性能的胶体物质或成膜物质,以防止或降低液体对纸张的渗透和铺展,这类物质称之为造纸施胶剂。

施胶的方法主要分为浆内施胶和表面施胶,前者是施胶的主要方法,是将施胶剂加到造纸浆料中,在系统的湿部采用合适的方法使其保留并在纸页成型过程中达到与纤维的结合;而后者是指施胶剂施加到纸的表面上,使施胶剂与纸体粘合并在纸页表面附着一层近乎连续的薄膜,取得憎液性能或其它性能。

两种过程的结果都能降低对液体纸张的润湿性能,表面施胶还可降低纸页表面的空隙。

有时为了保证纸张的抗水性和提高纸张的质量,两种施胶方法会同时使用。

施胶剂的种类很多,用于浆内施胶的主要有:松香胶、强化松香胶、分散松香胶、石油树脂胶、石蜡胶和合成胶等。

用于表面施胶的主要有:氧化淀粉、醋酸酯淀粉、磷酸酯淀粉、聚乙烯醇、羧甲基纤维素、动物胶、合成树脂等。

实验和经验表明,一种好的施胶剂必须满足以下要求:(1)施胶剂分子必须具有亲水和疏水基团,前者用于与纤维结合,后者在纤维表面形成疏水层;(2)用于浆内施胶时,能被纤维表面吸附并能在纤维中有比较高的留着率,有时可借助阳离子助留剂来提高留着率;(3)施胶剂粒子在纤维表面能均匀分布,这可通过调整胶料浓度、添加点和浆浓度等实现;(4)施胶剂粒子具有定向的能力,疏水基团紧密排列在纤维表面;(5)与纤维有较强的结合力,定向胶粒分子必须锚定在纤维表面;(6)对渗透物质表现出优异的化学惰性;(7)对造纸过程和纸张性能没有不利影响。

随着造纸工业的不断发展,纸张浆内施胶剂的发展经历了不同的发展阶段。

从世界范围来看,施胶剂经历了如下发展历程:1807年出现了天然松香皂施胶剂,1955年强化松香胶投入使用,1956年开发了AKD反应型施胶剂,1968年则出现了ASA树脂型反应型施胶剂,1971年起阴离子高分散松香施胶剂得到应用,之后在1984年出现了阳离子高分散松香胶,期间合成胶、石蜡胶等都得到了发展。

阴离子共聚物表面施胶剂

阴离子共聚物表面施胶剂

哇塞,你可问对啦!阴离子共聚物表面施胶剂,这可是个很厉害的玩意儿呢!你想想看啊,就好像是给纸张穿上了一层特别的“外衣”。

阴离子共聚物表面施胶剂呢,它主要是用来改善纸张的性能的。

比如说,它能让纸张变得更加光滑,就像丝绸一样,摸起来那叫一个舒服。

这对于印刷来说可太重要啦,纸张光滑了,印刷出来的东西不就更清晰、更漂亮了嘛!它还能增强纸张的强度,让纸张不容易破,就像是给纸张打了一针“强心剂”。

我给你举个例子吧,你知道那些高质量的书籍和杂志吧?它们的纸张看起来特别好,摸起来也很舒服,这其中就有阴离子共聚物表面施胶剂的功劳呢!它就像是一个幕后英雄,默默地为纸张的品质提升做出贡献。

而且哦,它的应用范围可广啦!不仅仅是在印刷行业,在包装行业也大有用处呢。

它可以让包装纸更加耐用,更好地保护里面的物品。

你再想想,要是没有它,那纸张可能就会很粗糙,印刷质量也会大打折扣,那多糟糕呀!所以说,阴离子共聚物表面施胶剂真的是很重要呢,你说是不是?它就像是纸张的好朋友,一直默默地帮助纸张变得更好。

哎呀呀,我跟你说这么多,你应该对它有更深刻的了解了吧?下次你再看到那些漂亮的纸张,可别忘了阴离子共聚物表面施胶剂的功劳哦!。

表面施胶剂的分类及作用

表面施胶剂的种类及作用许夕峰 靳光秀 梁福根 吴晓敏(杭州传化华洋化工有限公司,杭州311231)摘 要:本文对表面施胶剂进行了分类,并对每类产品的性能及在不同纸种中所起的作用进行了介绍。

关键词:表面施胶剂 造纸 印刷适应性1 前言施胶的目的是使纸或纸板具有抗拒液体(特别是水和水溶液)扩散和渗透的能力。

表面施胶[1,2]指的是湿纸幅经干燥部脱除水分至定值后,在纸的表面均匀地涂施适当的胶料的工艺过程。

在现代的造纸技术中,表面施胶已成为纸页表面施胶处理的主要形式,其作用不仅仅局限于赋予纸张一定的抗液性,在某些情况,则更加强调其对纸张印刷性能、纸张表面性能的改善。

因此,也有将表面施胶称为表面改性或表面增强的。

近年来,随着纸张表面施胶工艺的发展,许多化学品公司都研发生产出能适合纸张表面施胶用的化学品。

本文将主要介绍表面施胶化学品的种类及其在不同纸种中发挥的作用。

2表面施胶剂的种类2.1传统表面施胶剂淀粉是最常用的载体,也是施胶压榨中用量最大的化学品。

有关这方面的文献报道很多[3,6],这里需强调的是阳离子淀粉及酶转化淀粉。

阳离子淀粉[7]可与纤维形成离子键,因此在损纸回抄的过程中可更多的留在纤维表面,降低白水的COD,有利于环保。

酶转化淀粉[8]是一种生物变性淀粉,其转化结果与氧化淀粉相似,都是将淀粉的长分子链水解为短分子链。

酶转化淀粉的制备工艺比较简单,可现制现用,较常用的氧化淀粉,其最突出的优点是使用成本很低,因此越来越受到纸厂的青睐。

除淀粉外,PVA、CMC及海藻酸钠[9]有时也作为载体应用在施胶压榨上。

这些化学品都具有良好的成膜性,可封闭纸张的毛细孔。

2.2合成聚合物表面施胶剂[10-14]合成聚合物表面施胶剂在现代造纸工业中具有极其重要的地位。

与传统的浆内施胶剂不同,它们是专门为表面施胶而设计的,是目前表面施胶剂的主流产品。

该种表面施胶剂主要可分为三种类型:①水溶性聚合物表面施胶剂(SMA及SAA类);②聚合物水分散液表面施胶剂(SAE类):③聚氨酯水分散液表面施胶剂(PUD类)。

一种纸用阴离子增强型表面施胶剂及其制备方法和应用

一种纸用阴离子增强型表面施胶剂及其制备方法和应用我呀,就跟你说说这一种纸用阴离子增强型表面施胶剂。

这施胶剂可不像你想的那么简单,它在造纸那可是个大角色呢。

我先给你说说这施胶剂长啥样儿。

你看啊,它不是那种稀里糊涂的玩意儿,颜色呢,有点像那种淡淡的乳白,就跟那刚挤出的牛奶放一会儿,上面那层浅浅的白似的。

你凑近了看,它还透着那么一股子细腻劲儿,滑溜溜的,好像稍微不注意就能从你手指头缝儿里溜走。

那这东西是咋制备出来的呢?这可就有点门道了。

首先啊,材料的选择就跟挑菜似的,得精挑细选。

有些原料啊,看起来普普通通,就像那菜市场里最常见的大白菜,但在这施胶剂里,那可就是必不可少的。

把这些原料按照一定的比例混合起来,这个比例可不能乱,就像炒菜放盐,多了少了都不行。

然后呢,就在特定的容器里,那容器也有讲究,得是那种能承受一定温度和压力的,就像一个结实的小房子,原料在里面发生着奇妙的反应。

我就见过那做这个施胶剂的人,眼睛紧紧盯着各种仪表,眉头有时候皱得紧紧的,就像那包子上的褶子。

他嘴里还嘟囔着:“这温度可不能差了,压力也得稳稳的。

”周围的环境呢,也是紧张兮兮的,各种机器发出嗡嗡的声音,就像一群小蜜蜂在那忙碌着。

这施胶剂的应用可不得了。

在造纸的时候,把这施胶剂往纸浆里那么一加,就像给纸浆穿上了一层结实的小铠甲。

这纸啊,一下子就变得坚韧起来了。

以前的纸可能软趴趴的,就像个没骨头的小虫子,用了这施胶剂之后呢,那纸就像个小战士,能经得起折腾了。

比如说书本的纸张,要是没有这施胶剂,你翻着翻着可能就破了,那多让人生气啊。

但是有了它,你随便翻,那纸还是好好的,这就叫本事。

我有个朋友,他是造纸厂的。

有一回啊,他就跟我抱怨,说之前用的施胶剂不好,那纸的质量老是上不去。

我就跟他说:“你咋不试试这阴离子增强型表面施胶剂呢?”他一开始还不信,后来试了试,那脸笑得跟朵花儿似的,说:“哎呀,你可真是给我指了条明路啊。

”这施胶剂啊,就这么神奇,它就像一个小魔法,让纸变得更有力量,在我们的生活里发挥着大作用呢。

淀粉在表面施胶中的应用技术

淀粉在表面施胶中的应用技术所谓表面施胶,就是把施胶剂施加到纸的表面,使纤维与胶体粘接,并在纸面上附上一层近乎连续的薄膜的方法。

造纸工业上使用的主要施胶剂是淀粉及其衍生物,此外还有羧甲基纤维素(CMC)、聚乙烯醇(PV A)烷基烯酮二聚体(AKD)等;施胶有多重含义,不只是增加纸页的抗水性,在大多数情况下,是为了增加纸页的表面强度,并获得良好的施胶性能,此外还能提高耐破度、耐折度、抗张力、平压强度、抗分层强度、环压强度等纸张物理强度等指标。

最早使用的表面施胶剂是动物胶,包括骨胶和皮胶,而现在最常用的是淀粉及变性淀粉。

(一)淀粉的特性:目前表面施胶淀粉主要来源于玉米,其次为木薯、马铃薯、小麦等,两种常用原淀粉的特性比较:品种分子量糊化粘度糊澄清度老化速度成分直链淀粉含量较多,不安定,玉米淀粉 48600 中等不透明快成膜性好直链淀粉含量较多,较安定,木薯淀粉 290000 高相当澄清慢但成膜性差原淀粉糊化后容易产生老化现象,老化后的特征:粘度增加、成为不透明或浊状、在热糊液中形成不可溶的一层薄膜、沉淀或形成不可溶的微粒等,所以表面施胶用的淀粉一般是变性淀粉,淀粉变性后可降低粘度、改善稳定性、可操造性及胶化的品质。

(二)适用于表面施胶的变性淀粉:(1)热或热化学转化淀粉:通常利用机械能、热能或热—化学能在煮锅或转化器中把原淀粉制成低粘度溶液。

(2)酸变性淀粉:用酸对原淀粉进行降解,可制成不同粘度的产品。

(3)氧化淀粉:用双氧水或过硫酸铵或次氯酸盐对原淀粉进行氧化后制得。

还有(4)酶转化淀粉;(5)乙酰化淀粉;(6)阳离子淀粉;(7)阴离子双变性淀粉;(8)羟烷基淀粉(三)影响施胶压榨的因素:通常所谓的表面施胶,大多数是指施胶压榨。

施胶压榨是指纸幅在刚要进入压辊间压区之前先通过一胶料塘,借此施胶剂被施加到纸的表面,然后纸幅通过压辊,使胶料压入纸内,并从纸面除去过量胶料的一种表面施胶方法,施胶压榨有竖式,卧式及斜式等型式。

表面施胶系统

表面施胶系统1.总述表面施胶系统包括:施胶桶、贮存桶、转运桶、供料桶、供料泵、压力筛、回料圆筛等。

该系统通过DCS控制。

2.程序描述该系统包括下面设备:2.1.熬胶(以3t2501-a、sp2502-a回路为例)淀粉PVA是20至25kg一包(淀粉也有可能是大包装),经人工计量后倒于熬胶锅中溶解,熬胶锅有效容积为5m3(Φ1700*2800),搅拌器转速60rmp,电机kw。

淀粉/PVA人工拆包后倒入熬胶锅,加料时间约2min,升温搅拌约20min,保温25min,稀释*料及清洗约13min,共60min。

熬胶程序如下(熬胶锅3T2501-A)先在熬胶锅中打开LVF阀,注入清水,注入量通过液位LIC- ***控制至规定液位,通过进水线LVF-***关闭,启动搅拌器,人工投入PVA或/和淀粉,投料完毕后,打开LVF ***阀通蒸汽加温,根据FIC***温度传感器控制LVF***阀,使之在15-20Min升温至设定温度**℃,之后保持该温度约25min,关闭蒸汽阀LVF***打开进水阀LVF***,加入余水至规定**液位,关闭进水阀LVF***,延后1Min后打开放料阀CVF***将胶料放入贮存桶3T2502-A。

贮存桶通过加热电缆进行保温,根据TIC***将胶料温度保持在65-67℃.贮存桶胶料通过转运泵SP2502-A,不断泵送至供料槽,泵送两受供料桶3T2503-A 上液位LIC-***控制,转运泵变频马达,使供料桶液位始终维持在**%上下。

转运泵SP2502-C是备用泵,它是可以泵送贮存桶3T2502-A或3T2502-B,启用该泵时,人工转换阀门,如SP2502-A泵停用,通过人工换手阀,将SP2502-CSBENG泵连接到SP2502-A管路中,同时通过DCS画面将对SP2502-A泵控制回路转换到SP2502-C备用泵控制,反之SP2502-B停用时,也可以将SP2502-B控制回路转换至SP2502502-C备用控制。

造纸工业表面施胶剂的研究进展

造纸工业表面施胶剂的研究进展造纸工业是全球重要的制造业之一,对于经济发展和社会生活都有着巨大的影响。

表面施胶剂是造纸工艺中不可或缺的一部分,能够改善纸张的性能和品质,提高其抗压、抗水、抗腐蚀等能力。

本文将重点造纸工业表面施胶剂的研究进展,以期为相关产业的发展提供参考。

表面施胶剂在造纸工业中主要分为天然生物质施胶剂和合成高分子施胶剂两类。

其中,天然生物质施胶剂以植物淀粉和蛋白质为主要原料,具有环保性能好、易生物降解等优点,但耐水性和耐候性较差。

而合成高分子施胶剂则具有优异的耐水性和耐候性,能够提高纸张的防水、抗腐蚀等性能。

目前,造纸工业表面施胶剂的研究主要集中在以下几个方面:施胶剂的合成与改性、施胶剂在纸张表面的应用与性能研究、施胶剂对纸张生物降解性能的影响等。

虽然取得了一定的进展,但仍存在以下问题:对表面施胶剂的作用机制了解不足、缺乏环保型高效表面施胶剂的开发、对新型表面施胶剂的研发力度不够等。

表面施胶剂的研究方法主要包括:化学实验法、物理实验法、电化学方法、计算机模拟方法等。

其中,化学实验法主要用来研究施胶剂的合成与改性,通过调整实验条件,探究最佳的合成路径和改性方法;物理实验法则主要用于研究施胶剂在纸张表面的应用和性能,通过观察和测量纸张的物理特性,评估施胶剂的效果;电化学方法则用于研究施胶剂对纸张生物降解性能的影响,通过分析纸张在微生物作用下的电化学反应,判断施胶剂的环保性能;计算机模拟方法则通过建立数学模型,预测施胶剂的性能和作用机制,为实际实验提供指导。

近年来,随着环保意识的增强和技术的不断发展,表面施胶剂的研究也取得了一些新的进展。

一方面,研究者们开始尝试开发更加环保的生物质施胶剂,如基于天然植物淀粉和蛋白质的施胶剂、基于微生物菌体的施胶剂等。

这些新型的生物质施胶剂具有更好的环保性能和生物降解性,能够满足越来越严格的环保要求。

另一方面,新型的合成高分子施胶剂也不断被开发出来,这些施胶剂具有更加优异的耐水性、耐候性和防水性能,能够满足造纸工业对高性能纸张的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表面施胶系统1.总述表面施胶系统包括:施胶桶、贮存桶、转运桶、供料桶、供料泵、压力筛、回料圆筛等。

该系统通过DCS控制。

2.程序描述该系统包括下面设备:2.1.熬胶(以3t2501-a、sp2502-a回路为例)淀粉PVA是20至25kg一包(淀粉也有可能是大包装),经人工计量后倒于熬胶锅中溶解,熬胶锅有效容积为5m3(Φ1700*2800),搅拌器转速60rmp,电机kw。

淀粉/PVA人工拆包后倒入熬胶锅,加料时间约2min,升温搅拌约20min,保温25min,稀释*料及清洗约13min,共60min。

熬胶程序如下(熬胶锅3T2501-A)先在熬胶锅中打开LVF阀,注入清水,注入量通过液位LIC- ***控制至规定液位,通过进水线LVF-***关闭,启动搅拌器,人工投入PVA或/和淀粉,投料完毕后,打开LVF ***阀通蒸汽加温,根据FIC***温度传感器控制LVF***阀,使之在15-20Min升温至设定温度**℃,之后保持该温度约25min,关闭蒸汽阀LVF***打开进水阀LVF***,加入余水至规定**液位,关闭进水阀LVF***,延后1Min后打开放料阀CVF***将胶料放入贮存桶3T2502-A。

贮存桶通过加热电缆进行保温,根据TIC***将胶料温度保持在65-67℃.贮存桶胶料通过转运泵SP2502-A,不断泵送至供料槽,泵送两受供料桶3T2503-A 上液位LIC-***控制,转运泵变频马达,使供料桶液位始终维持在**%上下。

转运泵SP2502-C是备用泵,它是可以泵送贮存桶3T2502-A或3T2502-B,启用该泵时,人工转换阀门,如SP2502-A泵停用,通过人工换手阀,将SP2502-CSBENG泵连接到SP2502-A管路中,同时通过DCS画面将对SP2502-A泵控制回路转换到SP2502-C备用泵控制,反之SP2502-B停用时,也可以将SP2502-B控制回路转换至SP2502502-C备用控制。

2.2.供料桶(3T2503A-A—3E2507-A)供料桶中胶料通过供料泵SP2503-A,将胶料泵入压力筛,过筛胶料在待机状态时(如短暂停机、断纸状态、短时间清洗等),胶料通过阀门LVF***LVF,切换经过圆筛,回流至供料槽。

当接到模式施胶上料泵指令后,通过这两个阀门切换,将胶料送入施胶上料器3E2506-A,根据上料器压力,(设定)调节供料泵变频马达;压力筛尾渣通过LVF***调节排放至同筛3E2507-A中,回料过筛再进入供料塔。

当表面施胶机处于清洗状态时,回流料通过阀门LVF***LVF***切换排放,清洗结束时,再通过上述阀门切换,使胶料**回到圆筛。

压力筛清洗压力筛清洗当选换压力筛清洗时,停止供料,使这泵运转关闭,阀门LVF***LVF***,打开阀门LVF***阀门LVF***阀门LVF***;通水清洁*Minhou ,清洗停,切换相关阀门*****。

压力筛清洗可与纸机表面施胶联动进行。

供料泵停止,上料器胶料通过园振筛全部*入磨料桶约20秒后关闭阀门***,打开阀门***;压力筛排放阀***,打开15S后,待胶料排至供料桶后关闭。

供料泵停止25S后,打开热水阀,热水通过压力筛/上料器,至上料器回流管排放,与**施胶冲洗水一同排放。

冲洗**min后,,关闭热水阀,打开压力筛排污阀15S后关闭,回流管排污阀、热水阀关闭15S后,再开启至回流管阀门,打开阀门***,阀门及关闭阀门,供料泵启动,压力筛启动,排*阀打开回流,排气阀打开15S后关闭,等待****。

碎浆系统碎浆机开启或工作(工艺)1.白水计量槽注满水至规定液位,3T1111为第一次注水,3T1112为第二次注水桶;2.卸料浆池3T1106液位低于65%3.***有浆去皮及铁丝碎浆开始指令发出后,首先白水计量桶3T1111,将约**m3白水,打开KV1111阀,在极短时间内放入碎浆机SE1102中,待计量桶水位降为“0”时,关闭KV1111阀,同时打开KV1111A,再注水至规划液位时关闭KV1111A阀。

碎浆机液位达到**%时启动碎浆机和转子,快速关至50%转速;同时启动链板输送机,运送浆包至碎浆机,浆包通过链板机上BIQ计数,当浆包卸料数达到规定值后即停止链板机输送。

碎浆机转子随着浆包通过加快至满负荷,此过程大约在4.5min。

链板输送机可以输送NBKP与CBKP,该链板机有NBKP装料待机位,及CBKP装料待机位,NBKP/CBKP待机运行根据工艺配比确定,NBKP/CBKP碎浆次数:比如NBKP碎4次,CBKP碎1次,通过人工控制链板机输送浆料确定碎浆机碎浆后,浆料泵送至NBKP 或CBKP,卸料池的阀门ES1103切换,换句话说,当NBKP装料待机位上浆包**送到碎浆机时,当碎浆结束后泵送时,FS1103阀门将浆料泵送到NBKP卸料池。

链板机浆包卸完后,碎浆机全速搅拌5min,此时浓度6.5%,到点后开启2#计量桶,KV1112阀门,稀释浆料至4.5-5.0%浓度,计量桶水放完后,关闭KV1112阀门,打开KV1116阀注入至规定位后即关闭阀门。

当KV1112阀门关闭后,卸料泵3P1103即可开启泵料,开机准备时,人工控制碎浆浆种,并根据情况**NBKP/CBKP碎浆量。

当3P1103开启后,碎浆机转速在液位下降25%开始下降至液位达到25%,下降至50%rpm,当液位下降为0时即停止,同时停泵关KV1103阀,碎浆机工作方式投为自动时,碎浆机液位为0时KV1111阀打开,3T1111白水迅速注入3E1102中,3T1111液位为0时关闭KV1111,打开KV1111A阀,****重复上述步骤。

碎浆机应有紧急按钮,停车按钮,当此*******针叶浆打浆(半浆)综述该打浆系统主要对针叶浆进行半浆处理,获得合适纤维长度;从针叶浆卸浆池3T1106的NBKP通过浆泵3P1107,及浓度CIC1107调浓后进入圆柱吧、磨浆机3F1108,开机时浆料通过关闭FV1109A,打开FV1109B使浆料全部回流,当浆压、磨机功率达到要求时,打开FV1109A阀门,逐步关闭FV1109A阀门,通过FT1109A流量计控制FV1109A开度,使流量达到设定值,FV1109A阀门通过FT1109B流量计控制使常回流达到设定值;磨机功率是根据能耗(已扣除**功耗)确定,即***kwh/t浆。

开机前检查FWV1108四通*阀方位是否正确,KV1107全开启状态,阀门FV1109A关闭,FV1109B全开,然后依次启动磨机及浆泵。

针叶浆半浆处理,基本上是连续进行的,因此浆量、质量、流量、受到叩后半浆池3T1109液位(LT1109)控制,当3T1109液位低于50%时,可适当增大流量,即圆柱磨可以在滞功率下工作;当3T1109液位高于75%时,调节(减少)出浆流量,使针叶浆池3T1109液位保持在80±2%,当流量调小时,圆柱磨有效功率按比能耗设定值随之减少。

1.针叶浆(打浆)浓度调节根据CIC1107回路实现,当SP1107泵启动时,浓度开启工作,稀释水量根据打浆设定浓度,调节CV1107稀释水阀开度。

当浓度低于设定度**%圆柱磨不进刀,这样,浆料全部回流。

2.打浆进浆压力通过浆泵变频马达完成,使进浆压力保持在设定范围内,只有当进浆压力达到规定值范围内下限圆柱磨才能进刀,而当进浆压力低于设定规定下限时,圆柱磨退刀/不进刀,高于规定范围上限,如果变频马达无法调节,工作中退刀/开机时不进刀。

停机冲洗磨刀退刀,阀门切换或全回流,停KV1107阀,停泵关***水阀CV1107。

打开冲程水阀KV1108A,大约**秒后,关闭冲程水阀KV1108A。

(当停机时间较长,打开手动阀排污)。

混合浆打浆系统针叶浆半浆(半浆池3T1109),阔叶浆(卸料池3T1104),干损纸浆(叩后3T1208)该系浆料找设定比例混合进入配浆池3T1401,混合浆通过叩前池3P1402及浓度调节CIC1402先经过变频疏解机3F1403,再依次通过1#圆柱磨3F1404及2#圆柱磨3F1405,在圆柱磨功率未达到要求时,将阀门FV1406A关闭,FV1406B全开,保持100%回流,当此功率达到设定值85%以上,FV1406A打开,TV1406B逐渐关闭到设定回流量,成浆进入叩后浆池3T1406,该浆池液位LT1406控制混合打浆质量流量,在液位低于75%时磨机可以满负荷运行;当液位达到75%时,通过FV1406反调节流量逐步下调,直至浆池液位维持在85%左右。

该系统设备包括启动:混合打浆系统布拉式全回流启动应以2#圆柱磨,1#圆柱磨,DFL3依次启动,再开启叩前池3P1402及阀门KV1402,启动前应检查FW1403/FW1404/FW1405阀位方向正确(符合打浆工艺要求)。

停机系统切换全回流泵3P1402及关阀门KW1402,延时***秒后依次打开冲稀水阀KV1043A、KV1404A、KV1405A;冲稀**秒后,依次关闭KV1403A,KV1404A,KVV1405A;在KV1405A关闭**秒后,依次停DFL3,,2#磨,1#磨,(时间间隔**秒)根据停机时间长短,决定是否要打开排污阀(人工操作)打浆浓度控制,压力、流量比功率控制混合打浆浓度根据CIC1402浓度回路控制,当SP1402泵工作时,CT14.2浓度计检测浆料反馈给稀释水阀CV1402,调节稀释水量使浆料达到工艺设定值;连续浓度过低报警,浓度低于3%不进刀;打浆压力通过PIC1402回路控制,PT1402压力传感器检测到压力,反馈至SP14*02泵变频器,根据工艺设定打浆压力范围调节变频频率,从而达到打浆压力精确控制,上浆压力有下限、中值及上限,达不到下限压力,磨浆机不进刀。

通常变频器调整使压力稳定在中值,压力始终超过上限报警(需人工干预)打浆比功率控制:OFL3无需比功率控制;二台圆柱磨比功率控制时,可按设定比功率此功值,平均或按一定比例分配经1#及2#磨;当开始磨浆时候,各磨机调节进刀量;当均达到分配比功率值的85%以上时(质量流量FT1406B及FT1406A总量来确定),打开FV1406A,逐渐打开,使流量达到正常工作流量,同时关小FV1406A,达到回流量变为正常回流量的**m3/h。

正常打浆流量,受或奖池3T1406液位CT1406控制,当3T1406池液位小于75%时,圆柱可以全负荷下打浆,当液位达到85%时,圆柱磨进浆量适当减少,并流量调节使液位稳定在85%左右。

上浆系统1.系统描述:。