间歇萃取精馏技术和进展

精馏分离技术研究新进展

精馏分离技术研究新进展摘要: 本文在参考大量文献的基础上, 着重介绍了各种精馏方法以及国内外发展状况, 对萃取精馏和恒沸精馏方法进行比较, 并对催化精馏技术的国内外研究进展做了详细介绍。

关键词: 分离技术; 精馏方法; 反应精馏1 精馏概述精馏过程的热力学基础是组分间的挥发度的差异(a>1) 。

按操作过程分间歇精馏和连续精馏; 按操作方式分: 常减压精馏、恒沸精馏、萃取精馏、反应精馏、催化精馏、抽提精馏、热泵精馏和精密精馏。

常减压精馏是普通的精馏方法, 恒沸精馏和萃取精馏的基本原理都是在分离的混合液中加入第3 组分, 以提高组分间的相对挥发度, 从而用精馏的方法将它们分离。

恒沸精馏和萃取精馏是根据第3 组分所起的作用进行划分的。

恒沸精馏和萃取精馏是采用物理方法改变原有组分的相对挥发度。

近年来人们逐渐重视对于将化学反应和精馏过程结合起来的研究。

这种伴有化学反应的精馏过程称为反应精馏。

按照反应中是否使用催化剂可将反应精馏分为催化反应精馏过程和无催化剂的反应精馏过程, 催化反应精馏过程按所用催化剂的相态又可分为均相催化反应精馏和非均相催化精馏过程, 非均相催化精馏过程即为通常所讲的催化精馏( catalyt ic disillation)。

这种非均相催化精馏过程能避免均相反应精馏中存在的催化剂回收困难以及随之带来的腐蚀、污染等一系列问题。

2 精馏方法2.1 恒沸精馏在被分离的二元混合液中加入第3 组分, 该组分能与原溶液中的1 个或者2 个组分形成最低恒沸物, 从而形成了/ 恒沸物- 纯组分0的精馏体系, 恒沸物从塔顶蒸出, 纯组分从塔底排出, 其中所添加的第3 组分称为恒沸剂或夹带剂。

决定恒沸精馏可行性和经济性的关键是恒沸剂的选择, 对恒沸剂的要求:①与被分离组分之一( 或之二) 形成最低恒沸物, 其沸点与另一从塔底排出的组分要有足够大的差别, 一般要求大于10℃,②希望能与料液中含量较少的那个组分形成恒沸物, 而且夹带组分的量要尽可能高, 这样夹带剂用量较少,能耗较低。

关于间歇萃取精馏制备高纯甲醇

关于间歇萃取精馏制备高纯甲醇的研究摘要:本文通过用二甲基亚砜作为间歇萃取精馏制备高纯甲醇的容积,从而建立间歇萃取精馏的恒摩尔持液模型,采用准稳态方法对该模型进行求解,对溶剂一次性加入和溶剂连续加入两种操作方式分别模拟分析了影响高纯甲醇收率的各种因素,然后通过测试产品的紫外线透过率和水分含量反映产品的纯度,实验结果所确定的适宜条件与模拟结果基本一致,从而确定了间歇萃取精馏制备高纯甲醇的最佳工艺条件。

关键词:萃取;高纯;甲醇在医药、电子等领域中,高纯甲醇被越来越广泛的应用,但是在国内目前的高纯甲醇档次比较低,技术路线还不算成熟,缺乏竞争力。

一、二甲基亚砜的概念及应用一种含硫有机化合物,在常温下为无色无臭的透明液体,也是一种吸湿性的可燃液体,这种化合物就被称作为二甲基亚砜,它的分子式是(ch3)2so.它具有极性高、沸点高、好的热稳定性、非质子、与水混溶的特性,能溶于乙醇、丙醇、苯和氯仿等大多数有机物,被誉为“万能溶剂”。

在溶剂和反应试剂中,二甲基亚砜有着广泛的应用,尤其是丙烯腈聚合反应中作加工溶剂和抽丝溶剂,作聚氨酯合成及抽丝溶剂,作聚酰胺,聚酰亚胺和聚砜树脂的合成溶剂,以及芳烃,丁二烯抽提溶剂和合成氯氟胺的溶剂等。

二、高纯甲醇及其用途1、高纯甲醇,主成分含量在99.9%以上,并对其紫外吸收、水分、残渣、痕量杂质残留等关键技术指标都有严格的限制,杂质含量限制在ppm~ppb级。

2、高纯甲醇的用途当前,在化学分析、电子清洗、医药合成等方面高淳甲醇在这些其中都得到了广泛的应用,随着不断增长的市场需求量,对于高淳甲醇的应用前景十分看好,高淳甲醇的主要用途有以下的几个方面:2.1高淳甲醇在作为仪器分析试剂应用在化工精密仪器上,比如在高效液相色谱中高纯甲醇作为流动相,单独使用或混合使用。

反向液相色谱是高效液相色谱中应用最广的一种模式,其中流动相是完成相色谱样品分离分析最关键的一个因素,而甲醇是使用最多的一种流动相,其要求甲醇达到色谱纯,且在紫外波段(220~280mm)内需很高的透光度。

间歇精馏全回流浓缩—无回流采出过程的研究--优秀毕业论文 可复制黏贴

ln竺:生。f生(1-2) B xD—xB志xD—x8

其中矿、B分别是塔釜内料液初始及任何时候的摩尔量,而、如分别为塔 顶和塔釜液体轻组分在不同时刻的瞬间浓度,x”。为塔釜内液体轻组分的初始浓 度。

该方程假设塔顶和塔身是不持液的,即忽略塔顶和塔身所持物料的作用。后 来的研究者发现Rayleigh所做的这条假设在塔顶和塔身持液量较大的情况下是 不成立的,即塔顶和塔身所持物料的作用是不能忽略的。所以Rayleigh方程只适 用于塔内持液量很小或者可以忽略的间歇精馏过程。塔顶和塔身所持物料在间歇 精馏中所起的作用是很复杂的,如果在模拟过程中考虑进去相当费时,因此近年 来相当一部分研究仍然假设塔顶和塔身无持液,采用类似于P.ayleigh的方法进行 研究。间歇精馏过程的模拟计算按照是否考虑塔顶和塔身持液的作用分为两类: 一类是无持液模拟,另一类是有持液模拟。无持液模拟【7’8’9’101,主要是建立在

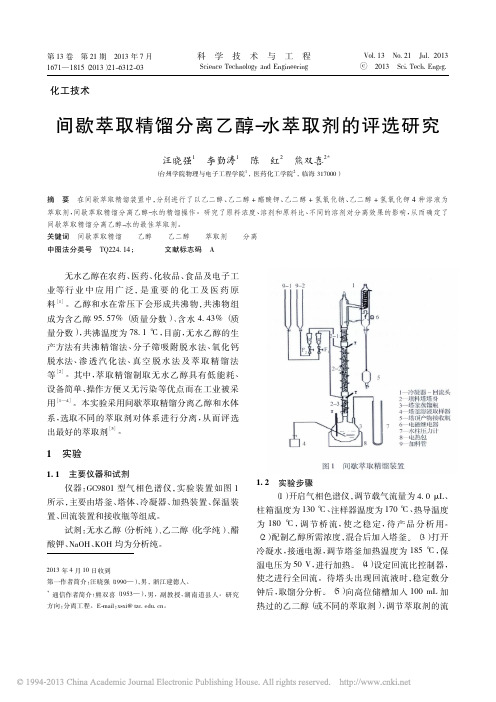

间歇萃取精馏分离乙醇_水萃取剂的评选研究_汪晓强

图 4 萃取剂中盐的含量对分离效果的影响 分离条件: 溶剂为乙二醇 + 醋酸钾,溶剂与原料比 1 ∶ 1 ( 体积) ,原料中乙醇含量 70% ( 体积) ,全回流 1 h

2 实验结果与讨论

2. 1 萃取剂为乙二醇的实验结果 2. 1. 1 原料浓度对分离效果的影响

以乙二醇为萃取剂,在保持其他条件不变的情 况下,考察 了 原 料 浓 度 的 不 同 对 分 离 效 果 的 影 响。 由图 2 可以看出,随着原料浓度的增大,馏分中乙醇 的含量 也 随 之 提 高,乙 醇 含 量 从 70% ( 质 量 ) 到 80% ,产品浓度提高明显减缓。从节约原料考虑,确 定乙醇含量为 70% ( 质量) 。

汪晓强1 李勤涛1 陈 红2 熊双喜2*

( 台州学院物理与电子工程学院1 ,医药化工学院2 ,临海 317000)

摘 要 在间歇萃取精馏装置中,分别进行了以乙二醇、乙二醇 + 醋酸钾、乙二醇 + 氢氧化钠、乙二醇 + 氢氧化钾 4 种溶液为

萃取剂,间歇萃取精馏分离乙醇-水的精馏操作。研究了原料浓度、溶剂和原料比、不同的溶剂对分离效果的影响,从而确定了

固定水杨酸用量为 0. 1 mol,异戊醇和水杨酸 的物料配比为 3. 0,催化剂 2. 5 g,硫酸 4 滴,回流时 间 200 min,改变反应温度,考察反应温度对产率的 影响,结果见图 4。 2. 3 萃取剂为乙二醇 + 氢氧化钾的实验结果 2. 3. 1 萃取剂中碱的含量对分离效果的影响

萃取精馏技术

萃取精馏技术

嘿,朋友们!今天咱来聊聊萃取精馏技术呀!这玩意儿可神奇了,就好像是一位魔法大师,能把混合物中的宝贝给精准地分离出来呢!

你想想看啊,一堆乱七八糟的东西混在一起,就像你那乱七八糟的房间一样,要找到你想要的那个小物件可不容易。

但萃取精馏技术就能做到,它能把那些需要的成分一个一个地挑出来,整得明明白白的。

比如说,有些物质它们就像好朋友一样紧紧抱在一起,很难分开。

这时候萃取精馏就出马了,它就像个和事佬,把它们慢慢地劝开,让它们各走各的路。

它通过一些巧妙的手段,改变它们之间的关系,让分离变得轻松起来。

萃取精馏可不是随随便便就能玩得转的哦!这可得讲究技巧和方法。

就跟你做饭一样,盐放多了咸,放少了没味。

这里面的参数啊、条件啊都得把握得恰到好处,不然可就达不到想要的效果啦。

而且啊,这技术在好多领域都大显身手呢!化工行业就不用说了,那简直是它的主战场。

还有制药、食品这些领域,都离不开它的帮忙。

它就像一个默默无闻的英雄,在背后为我们的生活贡献着力量。

你说要是没有萃取精馏技术,那得有多少好东西我们都没法好好利用呀!那些珍贵的成分可能就会被埋没在一堆杂物里,多可惜呀!

萃取精馏技术也不是一成不变的哦,它也在不断发展和进步呢!科学家们一直在努力研究,想让它变得更厉害,能解决更多的难题。

这就好像我们学习一样,要不断进步,才能变得更优秀嘛!

总之呢,萃取精馏技术真的是太重要啦!它让我们的生活变得更美好,让那些原本难以分离的东西都能各得其所。

难道我们不应该为它点个赞吗?它真的是值得我们好好去了解和研究的呀!。

间歇精馏新研究进展

图2.3 中间罐间歇精馏塔

中间储罐间歇精馏塔的特点在于:

进料点位于塔中间的合适位置,再沸器的持液量要保持最 小

进料点处的持液被循环到中间储罐,因此中间储罐中的液 体浓度接近于进料处的液体浓度

产品或中间馏分可以同时从塔顶和塔底采出,缩短了操作 时间

适用于分离热敏性物料,该塔形吸收了提馏式间歇精馏塔 的特点,塔釜存料量少,物料只在蒸发中受热,而后存于 塔中段的储罐,存料温度低。

1.3间歇精馏的应用

由于间歇精馏具有设备简单、一塔多用、操作灵活的 优点,同时还能根据分离任务以满足高沸点、高纯度、高 凝固点和热敏物料等特殊过程的要求的特点,某些场合宜 采用间歇精馏操作。

例如:精馏的原料液是分批生产得到的,这是分离过 程也要分批进行;在实验室或科研室的精馏操作一般处理 量较少,且原料的品种、组成及分离程度经常变化,则采 用间歇精馏,更为灵活方便;多组分混合液的初步分离, 要求获得不同馏分(组成范围)的产品,这是也可采用间 歇精馏。

多罐间歇精馏塔与传统的间歇精馏塔相比,主要有以下2个特点:

多罐间歇精馏塔一般在全回流的条件进行操作,当所有罐 内的组分纯度都达到要求时,停止操作,所以整个过程操作 简单,不需要进行产品的切换

由于多罐间歇精馏塔操作的多效性,所需能量较少[7]

2.5等压串联双塔操作

等压串联双塔间歇精馏是由两个等压的间歇精馏塔串联集 成的操作过程[13],能获得相当于两个塔理论板数相加的 分离效率,但各塔塔釜的压力却与串联前一样,均保持串 联以前的值,因而对于难分离物系,特别是沸点差较小的 热敏性物料分离具有独特的优越性。装置见图2.5

混合溶剂间歇萃取精馏分离过程的模拟

混合溶剂间歇萃取精馏分离过程的模拟

混合溶剂间歇萃取精馏分离过程是指利用不同溶剂、不同温度和不同压力下的溶剂间歇萃取精馏分离技术,用于分离复杂的混合物。

该过程可以有效地分离出各种有机化合物,如烯烃,烃类,醇类,酸类等,也可以用于分离其他类型的有机物。

混合溶剂间歇萃取精馏分离过程的基本原理是,利用不同溶剂的溶解度差异,将混合物溶解到不同的溶剂中,然后在不同的温度和压力下进行溶解,使不同组分的溶解度不同,最后通过蒸馏分离出混合物中的不同成分。

混合溶剂间歇萃取精馏分离过程包括两个主要步骤:萃取和蒸馏。

萃取是将混合物溶解到不同的溶剂中,以使不同组分的溶解度不同。

蒸馏是利用混合物中不同组分的沸点差异,将混合物分离到不同的液体或气体中。

混合溶剂间歇萃取精馏分离过程的优点是可以分离复杂的混合物,有效率高,而且可以提高分离的精度,并且操作简单,操作成本低。

然而,混合溶剂间歇萃取精馏分离过程也存在一些缺点,例如,由于混合物中组分的沸点差异有限,蒸馏分离效果不太理想;另外,由于混合物需要溶解到不同的溶剂中,可能会引入污染物,影响最终的分离效果。

总之,混合溶剂间歇萃取精馏分离过程是一种有效的分离技术,可以有效地分离出复杂的混合物。

但是也要注意分离过程中的一些缺点,以保证最终的分离效果。

间歇精馏新研究进展-PPT精品文档

一、前言

1.1间歇精馏 1.2间歇精馏的特点 1.3间歇精馏的应用

1.1间歇精馏

间歇精馏又称为分批 精馏。间歇精馏操作开始 时,全部物料加入精馏釜 中,再逐渐加热汽化,自 塔顶引出的蒸气经冷凝后, 一部分作为流出液产品, 另一部分作为回流送回塔 内,待塔釜组成降到规定 值后,将其一次排出,然 后进行下一批的精馏操作。

根据回流比可以将间歇精馏分为部分回流间歇精馏过程和全回 流间歇精馏过程:

部分回流间歇精馏过程 现在在工业间歇精馏塔和实验室装置中广泛应用的是 部分回流间歇精馏,它是间歇精馏的最基本模式。它又可 以分为恒定回流比操作和恒定塔顶浓度操作。 全回流间歇精馏过程 全回流间歇精馏过程通常是在精馏塔顶设置一个回流 存料罐,进行全回流操作,直到回流罐内料液浓度达到或 接近平衡后放出的操作过程。

二、新型操作方式

间歇精馏这些年来新发展起来的操作方式主要有:动 态累积间歇精馏塔操作、反向间歇精馏塔操作、中间罐间 歇精馏塔操作、多罐间歇精馏塔操作、提馏式间歇精馏塔 操作、等压串联双塔操作、带塔底储罐的间歇精馏塔操作 以及双再沸器间歇精馏塔操作

2.1动态累积间歇精馏塔的操作

动态累积间歇精馏是在塔顶累积全回流操作的基础 上发展起来的。塔顶累积全回流操作最早由Barb等人和 Block于1967年提出的,装置见图2.1。这种操作方式主 要分为3个阶段:(1)充液阶段;(2)全回流阶段;(3)放液 阶段。

间歇精馏塔

1.2间歇精馏的特点

间歇精馏与连续精馏相比,具有以下特点: 间歇精馏为非稳态过程 即塔内操作参数(如温度、组 成)不仅随位置变化,也随时间变化。

间歇精馏塔只有精馏段。

单塔可以完成多个组分的分离 允许进料组分浓度在较大的范围内变化,操作弹性大。 特别适合于原料处理量小、组分数多的批量生产。

带有中间贮罐塔的混合溶剂间歇萃取精馏

ih i l s v tnt m odtn a a o ol oe o ecn i f ig v t S l t i wt s g l n e a ecn io , dicnnt n vr m ofc o n esl n’ e c vy n eoe ih s i n t y c lt sl o e s e it

明, 带有中间贮罐 的间歇萃取 精馏 过程在很 长一段 时间 内具 有塔顶采 出产 品, 同时具 有在塔 底采 出混和溶 剂的特 点, 因而与常规 间歇萃取 精馏 过程 相比 , 带有 中间贮罐塔 时间精 馏技 术需要 的再沸 器体积 大大减 小. 另外, 混合 溶

剂萃取精馏过程 与简单溶 剂萃取精馏过程相 比, 克服 了简单萃取 剂 自身选择 性 与溶解性之 间的 矛盾 , 升 了萃 取 提

维普资讯

第3 9卷 第 7期

20 0 6年 7月

天

津

大

学

学

报

Vo . 9 No 7 13 .

J u n l f ini nvri o ra a j U iesy oT n t

J1 0 6 u.2 o

带有 中 间贮 罐 塔 的 混 合 溶 剂 间歇 萃 取 精 馏 .

d si ain, d tu trq ie itl t l o a s i e ur s a muc malrr b i rc mp r d t e u a ou . n a dt n, te e — n h h s le e ol o ae h a rg lr c l m I d ii e n o h x r ci itl in p o e swi m e ov n s h v etrp ro ma c ta t ed silto rc s t x d s le t a e a b te ef r n e a d a wi e s o a e t a v a h i n d ru e c mp r d wi t t h h

7.7间歇、恒沸和萃取精馏

GLL

塔内持液量对产品的产量和质量均有影响 例如精馏结束时,塔釜残液中轻组分组成 xW 已降到很低 的程度,但整个塔中存留的液体流入釜中后不仅残液量将 增加,xW 也将上升,从而降低了分离效果。 所以,为了减少塔中的存液量,间歇精馏往往采用填料塔

间歇精馏

料液一次性全加入蒸馏釜中。加热产生的蒸汽经塔顶换热 器冷凝后,部分作为回流,部分作为塔顶产品。

间歇精馏过程的特点: 非定态过程:W 和 x,T 。若保持 R 不变,xD 将随 xW 的下降而下降;若要维持 xD 不变,则需不断加大 R。 只有精馏段:为了获得同样的xD、xW产品,能耗比连续精 馏更大。因 xW ,为维持xD 不变,需更大的回流比。

不同点: C组分的选择范围:萃取剂的沸点必须比被分离组分的沸 点高得多,且要求不与任一组分形成恒沸物或起化学反应, 故选用范围较广。而恒沸剂的沸点则要求小于被分离组分的 沸点10~40℃以内,且要形成恒沸物,故选择范围较窄。

能耗:萃取剂由塔釜排出,而恒沸剂则与一种或一种以上 的被分离组分形成恒沸物而从塔顶排出。故萃取精馏消耗的 能量通常比恒沸精馏小。

改变原组分的 ,从而实现

精馏分离。

塔顶可得一个纯组分,萃取 剂与另一组分从塔底排出。

不要求添加的溶剂与原溶液 中的组分形成恒沸物,所以 萃取剂的选择范围较宽,萃 取精馏应用也更广。

萃取精馏流程示意

补加

B

A

S

溶 剂 回 收 塔

萃 取 料液 精 B+A 馏 塔

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

馏 出, 塔釜 液组 成 改 变 , 须 选 取适 宜 的 萃取 剂 比 , 必 才能获 得较 高 的经 济 性 和 可行 性 , 因此 对 一次 加 入 方 式 的研究 较少 。 1 2 连 续加 入方 式 . 如 图 2所 示 . 取 剂从 塔 顶 或 塔 的某 几 块塔 板 萃 处 连续 加入 . 将塔 分为 萃取 段 和精馏段 , 取 剂在加 萃 入塔 板 处以下 每层 塔板 上均 起 到萃取作 用 。为 了减

维普资讯

广 州化 工

20 02年 3 第 1 0卷 期

间歇 萃 取 精 馏 技 术 和进 展

肖 斌 肖 文 罗建 军 张 猛 李 波

(. 1 天津大学化工学院 30 7 2 长岭炼油化工总厂催化剂厂 湖南岳 阳 44 1 ) 00 2 . 102

l 间歇萃取精 馏的操作方式

根据 萃取 剂 加入方 式 , 间歇萃 取精 馏 可分为 : 一 次 加入方式 和 连续 加入 方式 L, 。 2一 3

】 1 一次 加入 方 式 . 如图 1所 示 . 取剂 是 一 次性 加 入装 有 物 料 的 萃 重 沸 器 中, 后 按 间歇 精 馏 操 作 。Min_ 采 用 一 然 l i a 4

次 加入 方式 , 如水 一丙 酮 一甲醇体 系 , 明该操 作是 证 可行 的 。但 由于 萃 取 剂一 般 采 用 高 沸点 物 质 , 全 完

残存 于重 沸器 中 , 仅 在重 沸 器 中发 挥其 改 变 组 分 故

用 于 同一塔 分离 多组 分 混合 物 成 几 个 不 同馏 分 ; 适

萃取 精馏 是 通过 向精馏 系统 中加 入适 当 的质量

分 离剂 ( A) 显 著 增 大 相 对 挥 发度 很小 或 者 易 MS 来 形 成 共沸物 的 混合 物 组 分之 间 的相 对挥 发 度 , 分 使

离易于 进行 , 而 获得 产 品 的 一 种 特 殊 精 馏 技 术 。 从 对 于制药 、 溶 剂 提 取 、 细 化 工 等 生 产 多 为 产量 废 精 小、 品种 多 的物 料 分离 提 纯 , eg B rt 于 18 9 5年提 出 将 已经 在化 工上 应用广 泛 的连续 萃取精 馏 改为 采用 间歇 方式 操作 。 间歇 萃取精馏 ( D) 合 了间歇 精 雎 结 馏 与 萃取精 馏 的诸多 优点 , : 如 设备 简单 , 资小 ; 投 可

Xa i Xa e L oJ nu Z a gMe L o i Bn o i W n o u i jn a hn n i3 1

( .A mi l gneigS ho 1 C e c En iern col fTa Jn U ies y 3 0 7 a o in i n vri 0 0 2 t 2 U a g igP toh ri I ln , Hu a uy n 4 4 1 ) . k n L n erce c o t n aP n n Y ea g 1 0 2

以便 使该 项 技术 能得 f广泛 应 用 。 i J

少萃取 剂 用 量 及 操 作 可 行 , ai 提 出连 续 加 入 Yt m 方式 分 四步操作 : ①无 萃取 剂加 入下 的全 回流操

维普资讯

20 年 3 卷第 1 02 O 期

摘 要 对间歇萃取精馏拄术和进展进行了评述 , 从间歇萃取精馏的操作方式、 操作可行性、 操作优化等几方面介绍了间

歇苹取 精馏 的研 究情况 , 出存在 的问题和发展方 向: 指

关 键 词 间歇精馏 , 莘取 精馏

Ad a e n Bat h Ex r c i e Di tla i n Pr c s v nc s i c t a tv s il to o e s

A src T et hooyadtepors a het ci i i t n B D)poe r smrai . btal h e nlg n h rgesi bt xr t edsl i ( E c n c a v tl o a rcs ae u nrd s e

An h e e rh ss c sB d t ersa c e u ha ED rcs ,esbl y a d o t i t n ec aeito u e nt i o e ve . tas p o es fa iit n p i z i t .r n rd cd i hs v r i i m ao w I l o p it u h i d a tg sa dt ed v lp n l t n o ED h uu e on so tt ed s v a e h e eo me tdmci fB a n n o i t ef t r . n Ke ̄'r s b th ds{ain e tatv it lt n ) o d ac i l t , x rcied sia i tl o l o