表面加工分类-钢铁标准网

钢铁表面处理标准说明及各标准比较

钢铁表面主要表面处理标准GB8923-88 中国国家标准ISO8501-1:1988 国际标准化组织标准SIS055900-1967 瑞典标准SSPC-SP2,3,5,6,7和10 美国钢结构涂装协会表面处理标准 BS4232 英国标准DIN55928 德国标准JSRA SPSS 日本造船研究协会标准国标GB8923-88 对除锈等级描述:喷射或抛射除锈以字母“Sa”表示。

本标准订有四个除锈等级:Sa1 轻度的喷射或抛射除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮,铁锈和油漆涂层等附着物。

Sa2 彻底的喷射或抛射除锈钢材表面应无可见的油脂和污垢,并且氧化皮,铁锈和油漆涂层等附着物已基本清除,其残留物应该是附着牢固的。

Sa2.5 非常彻底的喷射或抛射除锈钢材表面应无可见的油脂,污垢,氧化皮,铁锈和油漆涂层等附着物,任何残留的痕迹应仅是点状或条纹状的轻微色斑。

Sa3 钢材表面外观洁净的喷射或抛射除锈钢材表面应无可见的油脂,污垢,氧化皮,铁锈和油漆涂层等附着物,该表面应显示均匀的金属色泽。

手工和动力工具除锈以字母“St”表示。

本标准订有二个除锈等级:St2 彻底的手工和动力工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

St3 非常彻底的手工和动力工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

除锈应比St2更为彻底,底材显露部分的表面应具有金属光泽。

我国的除锈标准与相当的国外除锈标准对照表:注:SSPC中的Sp6比Sa2.5 略为严格,Sp2为人工钢丝刷除锈,Sp3为动力除锈。

表面粗糙度及其评定喷砂、抛丸、手工和动力除锈,其目的除达到前述一定的表面清洁度外,还会对钢铁表面造成一定的微观不平整度,即表面粗糙度。

对于涂漆前钢铁表面的粗糙度通常以一些主要的波峰和波谷间的高度值来表示。

钢铁表面粗糙度对漆膜的附着力,防腐蚀性能和保护寿命有很大影响。

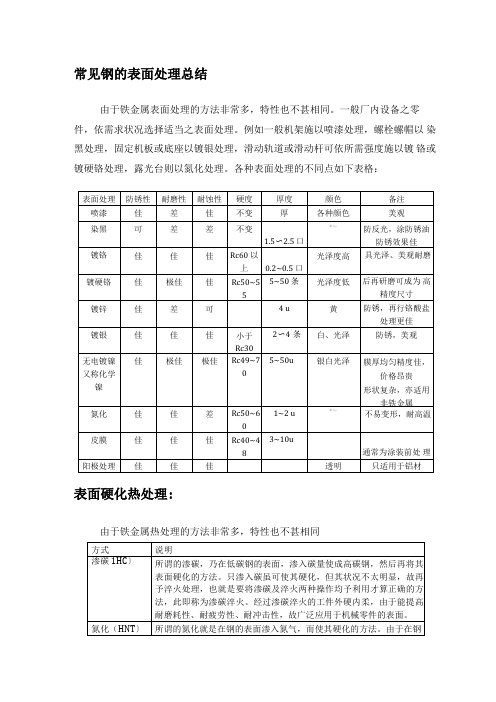

常见钢的表面处理总结

常见钢的表面处理总结由于铁金属表面处理的方法非常多,特性也不甚相同。

一般厂内设备之零件,依需求状况选择适当之表面处理。

例如一般机架施以喷漆处理,螺栓螺帽以染黑处理,固定机板或底座以镀银处理,滑动轨道或滑动杆可依所需强度施以镀铬或镀硬铬处理,露光台则以氮化处理。

各种表面处理的不同点如下表格:表面硬化热处理:由于铁金属热处理的方法非常多,特性也不甚相同热处理特性滑动面用耐磨耗材料硬度使用实例:表面电镀处理电镀是表面处理很普遍被采用的方式,为耐蚀、耐磨或装饰等用途,在金属或非金属表面上,利用电气沉积金属的表面技术。

钢铁化学镇处理钢铁化学镍处理亦称为无电镀银处理,适合广泛用以取代传统、的电镀银处理,运用在各种铁金属表面之防锈、防蚀处理,并且能增加被处理物表面的美观,提高价值感。

钢铁化学镍处理的原理乃利用溶液化学还原反应而在金属表面生成一镀膜。

其主要其主要特点为: 处理后之金属的表面平滑,耐蚀、耐磨且复杂形状的被处理物,亦可得到均匀的镀层膜。

硬度达HRC51以上,热处理可达硬度HRC70,予以取代镀硬铬。

膜厚可要求在5 至数条内。

附着力佳,且可镀在铁、钢、铜、铝、ABS胶或陶瓷上。

磨擦系数仅为0.03(为硬铬的1/3,与铸铁相同)。

成本高昂,溶液寿命短。

与电镀银比较之优缺点如下:优点:皮膜孔隙少且厚度均匀,厚度较薄但比较硬,可以用在非导材料。

缺点:沉积速度慢,含有磷硼化合物,融点较低且较脆。

喷砂A.喷砂(SandBlasting)处理喷砂(SandBlasting)处理在金属表面的应用是非常普遍的。

目的是用来克服和掩盖铝合金在机械加工过程中产生的一些缺陷以及满足客户对产品外观的一些特殊要求。

原理只是将加速的磨料颗粒向金属表面撞击,而达至除金秀、去毛刺、去氧化层或作表面预处理等,它能改变金属表面的光洁度和应力状态。

常用的砂材有玻璃砂、金刚砂、钢珠、碳化硅等喷砂工艺的好处喷砂工艺可分为气压喷枪及叶轮抛丸两种,而喷砂工艺的优点在于它能够除披峰、去除在压铸、冲压、火焰切割和锻压后的毛刺,对较薄工件及有毛孔的毛刺效果更好,它可清理砂铸过程残余的砂粒、清理铸铁件或钢材的锈渍、清理热处理、烧悍、热锻、辗压等热工序后的除氧化皮。

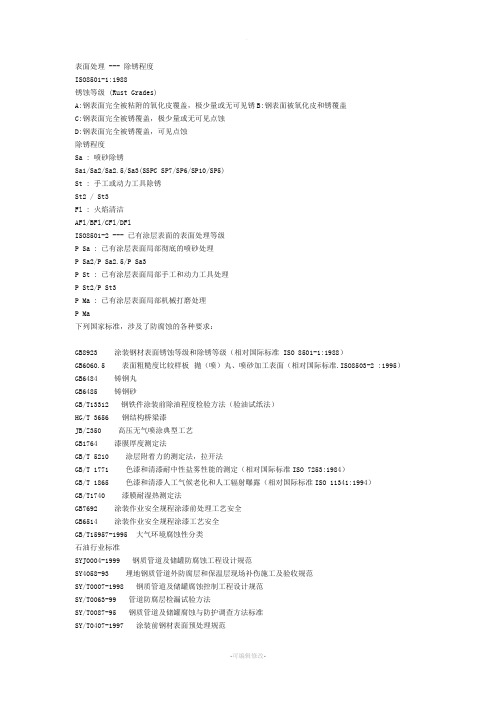

表面处理的国标

表面处理 --- 除锈程度ISO8501-1:1988锈蚀等级 (Rust Grades)A:钢表面完全被粘附的氧化皮覆盖,极少量或无可见锈B:钢表面被氧化皮和锈覆盖C:钢表面完全被锈覆盖,极少量或无可见点蚀D:钢表面完全被锈覆盖,可见点蚀除锈程度Sa : 喷砂除锈Sa1/Sa2/Sa2.5/Sa3(SSPC SP7/SP6/SP10/SP5)St : 手工或动力工具除锈St2 / St3Fl : 火焰清洁AFl/BFl/CFl/DFlISO8501-2 --- 已有涂层表面的表面处理等级P Sa : 已有涂层表面局部彻底的喷砂处理P Sa2/P Sa2.5/P Sa3P St : 已有涂层表面局部手工和动力工具处理P St2/P St3P Ma : 已有涂层表面局部机械打磨处理P Ma下列国家标准,涉及了防腐蚀的各种要求:GB8923涂装钢材表面锈蚀等级和除锈等级(相对国际标准 ISO 8501-1:1988)GB6060.5表面粗糙度比较样板抛(喷)丸、喷砂加工表面(相对国际标准.ISO8503-2 :1995)GB6484铸钢丸GB6485铸钢砂GB/T13312钢铁件涂装前除油程度检验方法(验油试纸法)HG/T 3656钢结构桥梁漆JB/Z350高压无气喷涂典型工艺GB1764漆膜厚度测定法GB/T 5210涂层附着力的测定法,拉开法GB/T 1771色漆和清漆耐中性盐雾性能的测定(相对国际标准ISO 7253:1984)GB/T 1865色漆和清漆人工气候老化和人工辐射曝露(相对国际标准ISO 11341:1994)GB/T1740漆膜耐湿热测定法GB7692涂装作业安全规程涂漆前处理工艺安全GB6514涂装作业安全规程涂漆工艺安全GB/T15957-1995大气环境腐蚀性分类石油行业标准SYJ0004-1999钢质管道及储罐防腐蚀工程设计规范SY4058-93埋地钢质管道外防腐层和保温层现场补伤施工及验收规范SY/T0007-1998钢质管道及储罐腐蚀控制工程设计规范SY/T0063-99管道防腐层检漏试验方法SY/T0087-95钢质管道及储罐腐蚀与防护调查方法标准SY/T0407-1997涂装前钢材表面预处理规范SY/T0447-96埋地钢质管道环氧煤沥青防腐层技术标准SY/T4091-1995滩海石油工程防腐蚀技术规范SYJ30-87埋地钢质管道及储罐防腐蚀工程基本术语Q/CNPC37-2002非腐蚀性天然气输送管内壁覆盖层推荐做法一、涂装标准的类别涂装标准从类别上划分可分为:1、公司标准如:国际油漆公司高压水喷射表面处理标准、海洋石油工程公司涂装施工程序等2、行业标准如:石油天然气工业标准3、国家标准如:GB, BS, DIN, ASTM, Norsok Standard, SSPC4、地区标准如:欧洲标准 ( CEN)5、国际标准如:ISO二、涉及了防腐蚀的各种要求:GB8923涂装钢材表面锈蚀等级和除锈等级(相对国际标准 ISO 8501-1:1988)GB6060.5表面粗糙度比较样板抛(喷)丸、喷砂加工表面(相对国际标准.ISO8503-2 :1995)GB6484铸钢丸GB6485铸钢砂GB/T13312钢铁件涂装前除油程度检验方法(验油试纸法)HG/T 3656钢结构桥梁漆JB/Z350高压无气喷涂典型工艺GB1764漆膜厚度测定法GB/T 5210涂层附着力的测定法,拉开法GB/T 1771色漆和清漆耐中性盐雾性能的测定(相对国际标准ISO 7253:1984)GB/T 1865色漆和清漆人工气候老化和人工辐射曝露(相对国际标准ISO 11341:1994)GB/T1740漆膜耐湿热测定法GB7692涂装作业安全规程涂漆前处理工艺安全GB6514涂装作业安全规程涂漆工艺安全GB/T15957-1995大气环境腐蚀性分类三、附着力测试标准ISO 2409:1972色漆和清漆-划格法测试ISO 4624:1978色漆和清漆-附着力拉开法测试ASTM D 3359-87胶带纸附着力标准测试法ASTM D 5162-01标准操作规程-金属底材上不传导型保护用涂料的不连续性(漏涂)测试NACE RP 0188-99标准测试规程-保护用涂料的不连续性(漏涂)测试法无机富锌漆的MEK测试ASTM D 4752-87无机硅酸富锌漆的耐MEK溶剂擦拭标准测试法四、国际上常用的相关标准有:1、新钢材表面锈蚀等级 --- ISO 8501-1:1988 / SSPC Vis2、已有涂层表面的锈蚀等级 --- ISO4628 / ASTM D6103、底材表面可溶性盐的检测 --- ISO8502-64、表面处理等级 --- ISO8501:1988 / SSPC SP / DIN 559285、表面粗糙度 --- ISO8503 / ASTM D 4417 / RUGOTEST No.36、喷砂磨料标准 --- ISO11124/ 11125/ 11126/ 111277、底材表面灰尘 --- ISO8502-38、干膜厚度的测量 --- SSPC PA2 / DIN 55929 / ISO28089、附着力 --- ISO4624 / SIS184171 / ASTM D3359 / ISO240910、无机富锌底漆固化程度 --- ASTM D475211、针孔检测 --- DIN 5567012、已有涂层的评估 --- ISO4628 / ASTM D714表面处理相关标准除锈程度ISO8501-1/ISO8501-2/SSPC SP底材表面清洁程度ISO8502-1~9表面粗糙度ISO8503/ASTM D4417/RUGOTEST No.3喷砂磨料标准ISO11124/ISO11125/ISO11126/ISO11127THANKS致力为企业和个人提供合同协议,策划案计划书,学习课件等等打造全网一站式需求欢迎您的下载,资料仅供参考。

表面加工分类-钢铁标准网

YB/T×××-201×《不锈钢精密钢带(片)》编制说明1、工作简况1.1任务来源根据全国标准化技术委员会下达的钢标委[2012]10号文《关于下达全国钢标准化技术委员会2012年第一批行业标准制修订项目计划的通知》(计划编号:2012-0054T-YB)的要求,由山西太钢不锈钢股份有限公司、冶金工业信息标准研究院负责起草编制《不锈钢精密钢带(片)》。

1.2编制单位编制单位:山西太钢不锈钢股份有限公司、冶金标准信息研究院1.3主要工作过程通过对国内外不锈钢精密钢带生产企业、用户及经销商的调研,目前国际国内上无统一的不锈钢精密带钢标准,只有用于部分行业的专业标准,如日标JIS G4313《弹簧用不锈钢冷轧钢带》等,用户在订货时只能采用国标GB/T3280-2007、日标JIS G4305附加特殊要求或采用企业标准,使用过程非常不便,严重制约了该行业的健康有序发展,非常迫切需要规范、统一的国家或行业标准。

2011年太钢提出编制YB/T XXXX-201X《不锈钢精密钢带(片)》的立项申请报告,于2012年获准立项,随即开展收集相关的国际标准和国外先进标准的工作。

2012年4月成立标准编制小组,由长期从事不锈钢精密钢带研制、生产、质量管理的太钢专家和冶金标准信息研究院不锈钢标准专家组成。

以国标GB/T3280-2007《不锈钢冷轧钢板和钢带》为蓝本,钢号、成分和热处理态性能按照GB/T3280-2007《不锈钢冷轧钢板和钢带》的要求,冷硬态性能及表示方法采用日标JIS G4313《弹簧用不锈钢冷轧钢带》的编制原则,并参考美标ASTM A240、ASTM A666、ASTM A480、EN 10088-2、JIS G4305等标准,结合生产数据及行业一般要求,通过编制小组全体人员长期仔细、科学严谨的工作,于2012年9月完成了以征求意见稿。

2.标准化对象简要情况及编制标准的原则2.1标准化对象简要情况2.1.1我国不锈精密带钢(片)主要生产厂家、品种、规格、技术指标及用途我国不锈钢(片)的主要生产厂家:山西太钢不锈钢股份有限公司、上海实达精密不锈钢有限公司、宁波奇亿金属材料有限公司、浙江甬金不锈钢有限公司、山东乾元不锈钢制造有限公司、上海业展实业发展有限公司、无锡华生精密材料有限公司等,以生产300系列和400系列的不锈钢为主,根据市场需求,也生产其它系列的钢种。

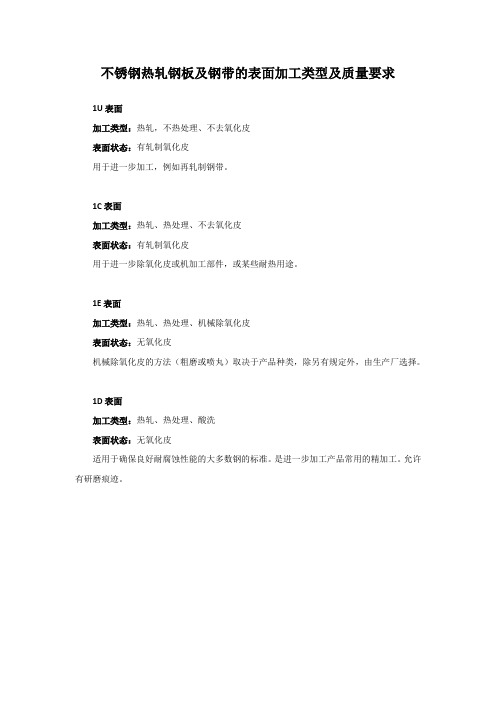

不锈钢热轧钢板及钢带的表面加工类型及质量要求

不锈钢热轧钢板及钢带的表面加工类型及质量要求

1U表面

加工类型:热轧,不热处理、不去氧化皮

表面状态:有轧制氧化皮

用于进一步加工,例如再轧制钢带。

1C表面

加工类型:热轧、热处理、不去氧化皮

表面状态:有轧制氧化皮

用于进一步除氧化皮或机加工部件,或某些耐热用途。

1E表面

加工类型:热轧、热处理、机械除氧化皮

表面状态:无氧化皮

机械除氧化皮的方法(粗磨或喷丸)取决于产品种类,除另有规定外,由生产厂选择。

1D表面

加工类型:热轧、热处理、酸洗

表面状态:无氧化皮

适用于确保良好耐腐蚀性能的大多数钢的标准。

是进一步加工产品常用的精加工。

允许有研磨痕迹。

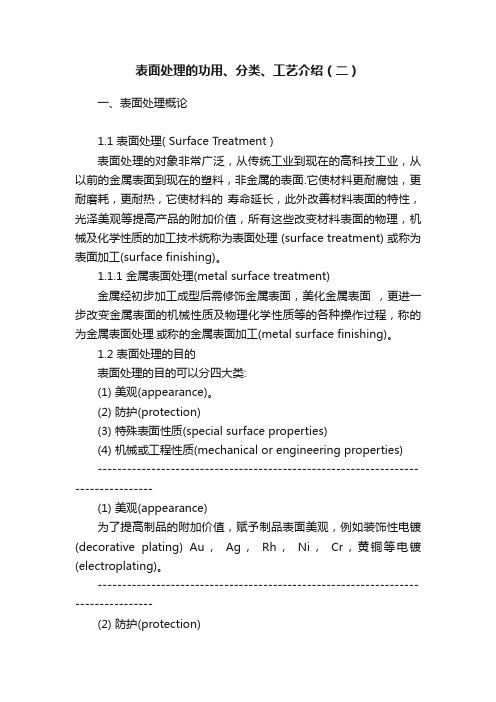

表面处理的功用、分类、工艺介绍(二)

表面处理的功用、分类、工艺介绍(二)一、表面处理概论1.1 表面处理( Surface Treatment )表面处理的对象非常广泛,从传统工业到现在的高科技工业,从以前的金属表面到现在的塑料,非金属的表面.它使材料更耐腐蚀,更耐磨耗,更耐热,它使材料的寿命延长,此外改善材料表面的特性,光泽美观等提高产品的附加价值,所有这些改变材料表面的物理,机械及化学性质的加工技术统称为表面处理 (surface treatment) 或称为表面加工(surface finishing)。

1.1.1 金属表面处理(metal surface treatment)金属经初步加工成型后需修饰金属表面,美化金属表面,更进一步改变金属表面的机械性质及物理化学性质等的各种操作过程,称的为金属表面处理.或称的金属表面加工(metal surface finishing)。

1.2 表面处理的目的表面处理的目的可以分四大类:(1) 美观(appearance)。

(2) 防护(protection)(3) 特殊表面性质(special surface properties)(4) 机械或工程性质(mechanical or engineering properties)----------------------------------------------------------------------------------(1) 美观(appearance)为了提高制品的附加价值,赋予制品表面美观,例如装饰性电镀(decorative plating) Au,Ag,Rh,Ni,Cr,黄铜等电镀(electroplating)。

----------------------------------------------------------------------------------(2) 防护(protection)为了延长制品的寿命,再制品表面披覆(coating)耐腐蚀的材料,例如保护性电镀(protective plating) Zn,Cd,Ni,Cr,Sn 等电镀。

金属表面处理种类简介

电镀/电泳/锌镀/发黑/金属表面着色/抛丸/喷砂/喷丸/磷化/钝化电镀镀层金属或其他不溶性材料做阳极,待镀的工件做阴极,镀层金属的阳离子在待镀工件表面被还原形成镀层。

为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。

电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸。

电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观。

电泳电泳是电泳涂料在阴阳两极,施加于电压作用下,带电荷之涂料离子移动到阴极,并与阴极表面所产生之碱性作用形成不溶解物,沉积于工件表面。

电泳表面处理工艺的特点:电泳漆膜具有涂层丰满、均匀、平整、光滑的优点,电泳漆膜的硬度、附着力、耐腐、冲击性能、渗透性能明显优于其它涂装工艺。

镀锌镀锌是指在金属、合金或者其它材料的表面镀一层锌以起美观、防锈等作用的表面处理技术。

现在主要采用的方法是热镀锌。

电镀与电泳的区别电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。

电泳:溶液中带电粒子(离子)在电场中移动的现象。

溶液中带电粒子(离子)在电场中移动的现象。

利用带电粒子在电场中移动速度不同而达到分离的技术称为电泳技术。

电泳又名——电着 (著),泳漆,电沉积。

发黑钢制件的表面发黑处理,也有被称之为发蓝的。

其原理是将钢铁制品表面迅速氧化,使之形成致密的氧化膜保护层,提高钢件的防锈能力。

发黑处理现在常用的方法有传统的碱性加温发黑和出现较晚的常温发黑两种。

但常温发黑工艺对于低碳钢的效果不太好。

A3钢用碱性发黑好一些。

在高温下(约550℃)氧化成的四氧化三铁呈天蓝色,故称发蓝处理。

在低温下(约3 50℃)形成的四氧化三铁呈暗黑色,故称发黑处理。

在兵器制造中,常用的是发蓝处理;在工业生产中,常用的是发黑处理。

采用碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,此处理过程称为“发蓝”。

第4章典型表面加工

第4章典型表面加工分析·1·第4章典型表面加工分析机器是由零件组成的,零件表面的结构形状各式各样,常见的典型表面有以下几种:外圆表面、内孔表面、平面、成形表面、螺纹表面等。

这些表面按其在机器中的作用不同,即完成的功能不同,可分为两类:一是功能性表面,二是非功能性表面。

功能性表面与其他零件表面有配合要求,它的精度和表现质量在机器运转中起重要作用,决定着机器的使用性能,设计时需视其功能要求确定合理的精度和表面质量要求。

非功能性表面与其他零件表面无配合要求,其加工精度和表面质量要求不高。

零件表面的类型和要求不同,采用的加工方法也不一样,但无论何种表面,在设计其加工工艺时,都需遵循以下两个基本原则:1. 粗、精加工分开为保证零件表面的加工质量和生产效率,需将粗、精加工分开,以达到各自的目的与要求。

粗加工的目的是要求生产率高,在尽量短的时间内切除大部分余量,并为进一步加工提供定位基准及合适的余量。

粗加工时,由于背吃刀量和进给量较大,产生的切削力和所需夹紧力也较大,故工艺系统的受力变形较大。

又因粗加工切削温度高,也将引进工艺系统较大的热变形。

此外,毛坯有内应力存在,还会因切除较厚一层金属,使内应力重新分布而发生变形。

这都将破坏已加工表面的精度。

精加工的目的是对零件的主要表面进行最终加工,使其获得符合精度和表面粗糙度要求的表面。

因此,只有粗、精加工分开,在粗加工后再进行精加工,才能保证工件表面的质量要求。

另外,先安排粗加工,可及时发现毛坯的缺陷(如铸铁的砂眼、气孔、裂纹、局部余量不足等),以便及时报废或修补充,避免继续加工造成浪费。

2. 几种不同加工方法相配合实际生产中,对于某一种零件的加工,往往不是在一台机床用一种加工方法完成的,而要根据零件的尺寸、形状、技术要求和生产批量,结合各种加工方法的工艺方法特点和适用范围及现有设备条件,综合考虑生产效率和经济效益,拟定合理的加工方案,将几种加工方法相配合,逐步完成零件各种表面的加工。

不锈钢表面加工等级

不锈钢表面加工等级、特征及用途2008年06月27日星期五 09:50

表面加工等级说明

等级特征及用途

NO.1 热轧后施以热处理及酸洗处理的表面,一般用于冷轧材料,工业用槽罐、化学工业装置等。

NO2D. 经冷轧后施以热处理及酸洗得到的无光泽冷轧产品。

用于汽车零件、建筑材料、管类等。

NO.2B NO.2B经过调质轧制后的产品,光泽度和平坦度比NO.2D表面好。

采用改善机械性能的表面处理

后,几乎满足所有用途。

NO.3 100~120号研磨带研磨出来的产品,具有较佳的光泽度,具有不连续的粗纹,用于建筑内外装饰材

料、电器产品及厨房设备等。

NO.4 用150~180号研磨带研磨出来的产品,具有较佳的光泽度,具有不连续的粗纹,条纹比NO.3细。

用于浴池、建筑内外装饰材料、电器产品、厨房设备及食品设备等。

#320 用320号研磨带研磨出来的产品,具有较佳的光泽度,具有不连续的粗纹,条纹比NO.4细。

用于浴池、建筑内外装饰材料、电器产品、厨房设备及食品设备等。

HL NO.4经适当粒度抛光砂带的连续研磨生成研磨花纹的产品(细分150~320号)。

主要用于建筑装饰、

电梯、建筑物的门、面板等。

BA 经冷轧后施以光亮退火,并经过平整得到的产品,表面光泽度极好,有很高的反射率,如同镜面的表

面。

用于家电产品、镜子、厨房设备、装饰材料等。

国家标准 钢铁标准网

《烧结余热回收利用技术规范》(征求意见稿)编制说明《烧结余热回收利用技术规范》编写组二〇一五年五月目次一项目背景 (1)二标准制定的必要性和原则 (2)三采标情况 (4)四标准主要内容 (4)五调查验证的情况和结果 (21)六与有关的现行法律、法规和强制性国家标准的关系 (21)七重大分歧意见的处理经过和依据 (21)八标准水平建议,预期的社会经济效果 (21)九对该标准作为强制性标准或推荐性标准的建议 (22)十贯彻标准的要求和措施建议 (22)《烧结余热回收利用技术规范》编制说明一项目背景1 任务来源根据国家标准委综合[2014]51号关于下达《氧化铝单位产品能源消耗限额》等122项国家标准制修订项目计划的通知,计划编号20140105-T-605的《烧结余热回收利用技术规范》为国家标准制定项目。

2 编制单位本规范由由济钢集团国际工程技术有限公司和冶金工业信息标准研究院,并在有关设计研究单位、钢铁冶金企业等单位的协助下进行编制。

3 主要工作过程(1)根据国家标准委国标委综合[2014]51号关于下达《氧化铝单位产品能源消耗限额》等122项国家标准制修订项目计划和全国钢标准化技术委员会SAC/TC183钢标委[2014]21号《关于下达全国钢标准化技术委员会化解产能过剩标准支撑工程项目计划的通知》的要求,济钢集团国际工程技术有限公司于2014年9月成立了标准编写组。

(2)2014年9月~2014年10月,确定标准范围、要素和标准结构,并编制了工作计划,明确了标准章节的起草人员和完成时间。

(3)2014年11月,全国钢标准化技术委员会在鞍山市主持召1开《轧钢连续加热炉热平衡测试与计算方法》等21项节能、节水国家标准计划落实会。

会议确定了本标准的基本框架、提出了下一步的工作思路,初步确定了标准参与起草单位、验证单位和工作进度。

(4)2014年12月~2015年1月,完成调研论证工作,组织标准的有关调研工作,发放市场调研表,收集好有关信息,论证标准要求的技术指标和方法等内容。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

YB/T×××-201×《不锈钢精密钢带(片)》编制说明1、工作简况1.1任务来源根据全国标准化技术委员会下达的钢标委[2012]10号文《关于下达全国钢标准化技术委员会2012年第一批行业标准制修订项目计划的通知》(计划编号:2012-0054T-YB)的要求,由山西太钢不锈钢股份有限公司、冶金工业信息标准研究院负责起草编制《不锈钢精密钢带(片)》。

1.2编制单位编制单位:山西太钢不锈钢股份有限公司、冶金标准信息研究院1.3主要工作过程通过对国内外不锈钢精密钢带生产企业、用户及经销商的调研,目前国际国内上无统一的不锈钢精密带钢标准,只有用于部分行业的专业标准,如日标JIS G4313《弹簧用不锈钢冷轧钢带》等,用户在订货时只能采用国标GB/T3280-2007、日标JIS G4305附加特殊要求或采用企业标准,使用过程非常不便,严重制约了该行业的健康有序发展,非常迫切需要规范、统一的国家或行业标准。

2011年太钢提出编制YB/T XXXX-201X《不锈钢精密钢带(片)》的立项申请报告,于2012年获准立项,随即开展收集相关的国际标准和国外先进标准的工作。

2012年4月成立标准编制小组,由长期从事不锈钢精密钢带研制、生产、质量管理的太钢专家和冶金标准信息研究院不锈钢标准专家组成。

以国标GB/T3280-2007《不锈钢冷轧钢板和钢带》为蓝本,钢号、成分和热处理态性能按照GB/T3280-2007《不锈钢冷轧钢板和钢带》的要求,冷硬态性能及表示方法采用日标JIS G4313《弹簧用不锈钢冷轧钢带》的编制原则,并参考美标ASTM A240、ASTM A666、ASTM A480、EN 10088-2、JIS G4305等标准,结合生产数据及行业一般要求,通过编制小组全体人员长期仔细、科学严谨的工作,于2012年9月完成了以征求意见稿。

2.标准化对象简要情况及编制标准的原则2.1标准化对象简要情况2.1.1我国不锈精密带钢(片)主要生产厂家、品种、规格、技术指标及用途我国不锈钢(片)的主要生产厂家:山西太钢不锈钢股份有限公司、上海实达精密不锈钢有限公司、宁波奇亿金属材料有限公司、浙江甬金不锈钢有限公司、山东乾元不锈钢制造有限公司、上海业展实业发展有限公司、无锡华生精密材料有限公司等,以生产300系列和400系列的不锈钢为主,根据市场需求,也生产其它系列的钢种。

其中:奥氏体钢300系列各钢种有:301、302、304、304L、309S、321、316、316L、317、310S、347等。

铁素体钢400系列各钢种有:022Cr11Ti、10Cr17、008Cr27Mo、008Cr27Mo等。

马氏体钢系列各钢种有:12Cr12、06Cr13、20Cr13、30Cr13、40Cr13等。

奥氏体+铁素体双相钢各钢种有:12Cr25Ni5Ti、022Cr23Ni5Mo3N、022Cr23Ni4MoCuN、022Cr25Ni7Mo4WCuN等。

沉淀硬化系列各钢种有:07Cr17Ni7Al、07Cr15Ni7Mo2Al、09Cr17Ni5Mo3Na等。

主要产品规格:厚度为0.01~1.5mm,宽度为3~650mm的精密带钢(片)。

主要产品表面类别:BA、2B、2D、TR等多种表面,还可以根据用户要求生产表面粗糙度不同的产品。

边部状态分为切边(EC)、不切边(EM)、磨边(ER)三种边部状态。

交货状态分为热处理态、冷作硬化态两种。

冷作硬化态按硬化程度又可以分为半冷作硬化状态(1/2 H)、高冷作硬化状态(3/4 H)、全冷作硬化状态(H)、特别冷作硬化状态(EH)、极高冷作硬化状态(SEH)五种。

国内企业生产的0.1mm以上的精密带钢产品实物质量可与国际先进水平媲美,技术质量位于世界中上游水平。

但对0.1mm以下的极薄带尚与欧美、日本等国家还有一定的差距。

不锈钢精密带钢因其具有的高强度、耐腐蚀性、抗氧化性、加工性、耐磨性以及外观精美的装饰性,已被广泛应用于工业、民用等国民经济各个部门,而且随着科学技术的进步,国民经济的发展,人们生活水平的不断提高,其应用领域还在不断的扩展和延伸,已遍布航空航天、石油化工、汽车、纺织、电子、家电、计算机和精密机加工等大力发展的支柱行业,产品的需求量也快速增长。

主要应用行业有:1)高端行业有:航空航天领域,石油化工,IT行业,医疗器械,仪器仪表;2)中端行业有:电子信息,家用电器,厨房及餐桌用具,建筑装饰,五金制品行业;3)各种应用领域对厚度及钢种有特殊的要求;我国不锈钢精密带钢流入电子信息产业的精密带钢占比33.2%,家用电器行业占比14.3%,五金制品行业占比11.4%,机械设备占比11.1%,前四大行业的消费量合计占比69.9%。

2.1.2国内外不锈钢精密带钢产量和消费量我国不锈钢精密带钢的生产历史较短,1998年上海五钢有限公司与美国ALLegheny Ludlun 公司合资组建的上海实达不锈钢有限公司,这是中国最早的不锈钢精密带钢厂。

随着国内电子行业的快速发展,对不锈钢精密带钢的需求量呈指数式的增长,促发了国内精密带钢行业的投资与发展。

短短十年来的发展,我国不锈钢精密带钢的生产能力大大提高,尤其近几年来生产能力和生产水平都实现了跨越式发展。

目前规模较大的不锈钢精密带钢企业有近十家,见表1,主要分布在长三角一带和珠三角一带,这些地方也是电子行业发展较快的地方,对精密带钢需求量巨大。

国际不锈钢精密带钢的发展历史悠久,生产工艺技术娴熟,生产企业遍布世界各大洲,受经济形势影响,目前也存在精带产品产量过剩的现象。

同时印度、韩国、中国台湾等地也涌现出许多精密带钢生产厂。

国外精密带钢厂的装备配置和品质相对较高,个别国家的精带厂都在亚洲尤其是中国大陆建厂或精密加工配送中心,这对我国精密带钢的发展也起到了积极的作用。

表1 国内主要的精密带钢厂表2 国外主要的精密带钢厂2.1.3 主要装备配置及功能准备机组:用于分条、变径(610mm→508mm)、加引带(厚料使用)、原料验收等;轧机:是冷轧精密带钢生产的关键机组,一般采用十二辊、十四辊、十八辊、二十辊轧机,最理想的是二十辊轧机。

光亮退火机组:主要有立式和卧式两种型式,为了满足多品种、小批量生产的需要,一般采用立式、卧式组合,立式产量较大,卧式灵活性强。

清洗机组:轧制后的不锈钢带要进行化学脱脂以除去带钢表面在轧制过程中残留的轧制油。

拉矫机组:可提高产品的力学性能和改善产品的最终板型,降低带钢表面残余应力。

纵剪机组:对超薄精密带钢而言,用户需要的是不同宽度的卷带,宽度从2~3mm开始,配置了精密纵剪机组,就可以根据客户的要求裁切各种尺寸。

去毛刺及圆边机组:用于消除带钢边部的毛刺及其他缺陷并达到一定精度,根据用户要求生产不同边部质量的带钢。

罩式炉:在马氏体钢的生产过程中,为消除轧制内应力和加工硬化,获得良好的冷加工性能,需配置先进的全氢罩式炉。

精密带钢生产工艺对生产设备和生产技术要求相当高,其生产线是一条从轧机到光亮退火炉、平整设备、拉矫设备、分条设备、剪切设备等设备优化磨合而成的系统生产线,任何一个环节出问题,都将影响到不锈钢带的成品品质。

2.2编制标准的原则2.2.1与国家标准体系协调一致的原则。

该标准的牌号及表示方法、成分、术语等与国标保持一致,有利于供需双方订货时使用,避免产生歧义。

2.2.2满足用户需求的原则,力争达到“科学、合理、先进、适用”。

充分考虑目前市场上的客户的共性需求及行业特点,鼓励使用新型材料和资源节约型材料,既要满足用户使用要求,也要避免资源浪费。

2.2.3 标准制定具有一定的前瞻性标准制定时,考虑到国内外精密带钢行业及下游行业的发展趋势并结合了不锈钢新材料的发展方向。

3、主要起草人及其所承担工作简要说明3.1主要起草人:YB/T XXXX-201X《不锈钢精密钢带(片)》的编制工作,由山西太钢不锈钢股份有限公司和冶金标准信息研究院负责编制,由李俊同志执笔完成。

3.2主要起草人所承担的标准研究工作3.2.1收集、对比相关国内外标准,确定为现行有效版本。

GB/T 222钢的成品化学成份允许偏差GB/T 223钢铁及合金化学分析方法GB/T 228.1 金属材料拉伸试验第一部分:室温试验方法GB/T 232 金属材料弯曲试验方法GB/T 247 钢板和钢带验收、包装、标志及质量证明书的一般规定GB/T 2975 钢及钢产品力学性能试验取样位置及试样制备GB/T 3280 不锈钢冷轧钢板及钢带GB/T 4340.1 金属维氏硬度试验第一部分:试验方法GB/T 8170 数值修约规则与极限数值的表示和判定GB/T9971-2004 原料纯铁GB/T 11170 不锈钢的光电发射光谱分析方法GB/T 17505 钢及钢产品交货一般技术要求GB/T 20066钢和铁化学成份测定用试样的取样和制样方法GB/T 20878不锈钢和耐热钢牌号及化学成份YB/T 金属箔材室温拉伸试验方法YB/T 085 -2007 磁头用不锈钢冷轧钢带JIS G4313-2011 弹簧用不锈钢冷轧钢带JIS G4305-2005不锈钢冷轧钢板及钢带ASTM A240/A240M用于制造压力容器和一般用途的铬和铬镍不锈钢钢板、薄板、钢带技术规范ASTM A480/A480M 平轧不锈钢及耐热钢中板、薄板及钢带的一般要求ASTM A666-2003退火或冷作硬化奥氏体不锈钢薄板、钢带、钢板和扁钢EN 10088-1-2005 不锈钢-第一部分:不锈钢系列EN 10088-2-2005 不锈钢—第二部分:一般用途薄板、中板和钢带交货技术条件EN 10028-1-2007 压力容器用钢的扁平产品(第一部分:一般要求)EN 10028-7-2007 压力容器用钢的扁平产品(第七部分:不锈钢)3.2.2对实物质量(尺寸外形及其允许偏差、化学成分、力学性能)进行测量、统计、对比和分析;3.2.3收集顾客关注的质量指标要求;3.2.4编写本标准各稿和标准编制说明、标准水平对比分析、意见汇总及处理、实物质量数据的统计与分析;3.2.5收集标准中主要技术指标确定所需的理论研究材料和论证材料;3.2.6完成标准的送审、审定及报批材料;3.2.7策划标准宣贯工作,落实标准宣贯方式及人员,编写标准宣贯材料。

4.标准主要条款4.1标准名称标准名称采用《不锈钢精密钢带(片)》,各精密带钢厂都采用冷轧钢带的生产方法,成品都以钢带形式生产。

本标准考虑到用户会以切片的形式订货,或加工配送中心以切片的形式交货,因此该标准也同时包含了精密钢片的规定。

4.2范围牌号包含了奥氏体型、铁素体型、奥氏体·铁素体型(双相)、马氏体型以及沉淀硬化型不锈钢的各种牌号,虽然目前各精密带钢厂现在生产的牌号主要为301和304系的奥氏体型,且有少量的铁素体和马氏体型,对于奥氏体·铁素体型(双相)和沉淀硬化型不锈钢的生产还非常少,但考虑到这两个不锈钢系列发展非常快,属于资源节约型材料,为今后的发展方向,因此在这里包含了这两个系列牌号。