热电偶测温不准解决方案总结

热电偶测温误差分析及解决方法

热电偶测温误差分析及解决方法正确使用热电偶不仅可以准确得到测量温度的数值,从而保证产品合格,而且还可节省热电偶的材料消耗,既节省资金又能保证产品质量。

安装不正确,热导率和时间滞后等误差,是热电偶在使用中的主要误差。

热电偶的基本误差:误差是热电偶本身固有的,还包括上一级标准的传递误差。

解决方法:可采用检定校验的方法使其控制在允许偏差范围内,也可在实际测温中将热电偶偏差进行修正,得到的真实的温度。

热电偶材料不均匀性引起的误差:此误差和材料不均匀程度有关温度变化越大,使热电极各点温度的差值越大,则材料不均匀性的影响也就越大。

解决方法:可用退火的方法把它减弱,但无法完全消除。

测量仪表的误差:该误差的大小是由仪表的精度等级决定的。

解决方法:应定期检定校准,保证仪表的精确度等级。

动态误差:温度变化后,测温仪表来不及立即指出变化了的温度,因而引起读数误差。

热电偶时间常数的大小是决定动态误差大小的主要因素。

解决方法:对于快送变化的温度,由于测温元件的热惰性,动态误差可能很大,必须采用小管热电偶或选取采样数率较高的仪表解决。

采用导热性能好的材料做保护管,管壁要薄,内径要小。

减小保护管与热电偶测量端之间的空气.间隙。

增加测量端介质的流速,加快对流传热。

绝缘不良引起的误差:热电偶使用时两热电极间以及它们和大地之间应有良好的绝缘,不然将会有热电势损耗,直接影响测量结果的准确性,严重时会影响仪表的正常运行。

解决方法:把热电偶的引线接在铁管内,并将铁管接地。

把热电偶悬空,热电偶不与炉壁的耐火砖接触。

把参考端接地,在热电偶(或补偿导线)输出端的一端,通过一个容量足够大的电容接地。

用屏蔽的方法,可使泄漏的电流经过金属屏蔽物直接接地,不再流入测量回路,从而消除干扰误差。

热交换引起的误差。

热电偶测温时,存在着复杂的热交换过程。

由于温度的多次传递,测量端的温度并不与被测介质温度完全一致,因此产生测量误差。

克服方法有两种:一是确定传递误差的大小,进行修正。

热电偶测温系统误差剖析及处理对策_张红

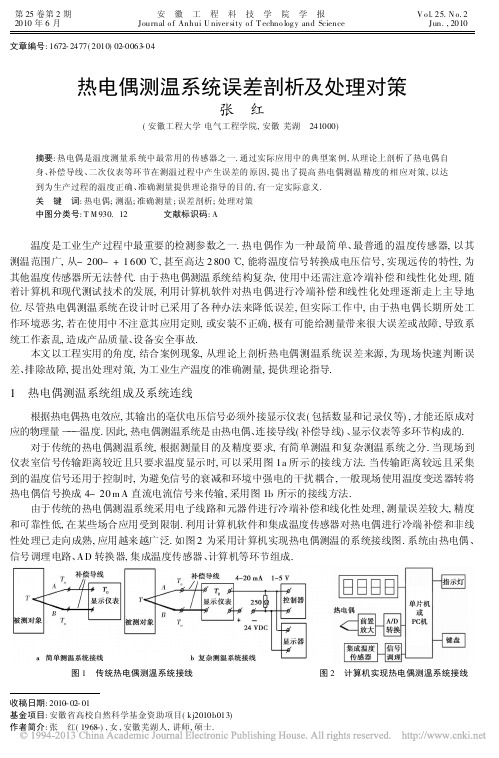

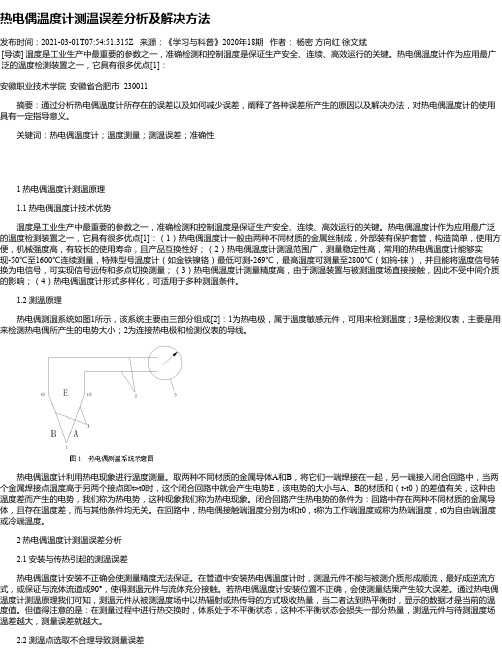

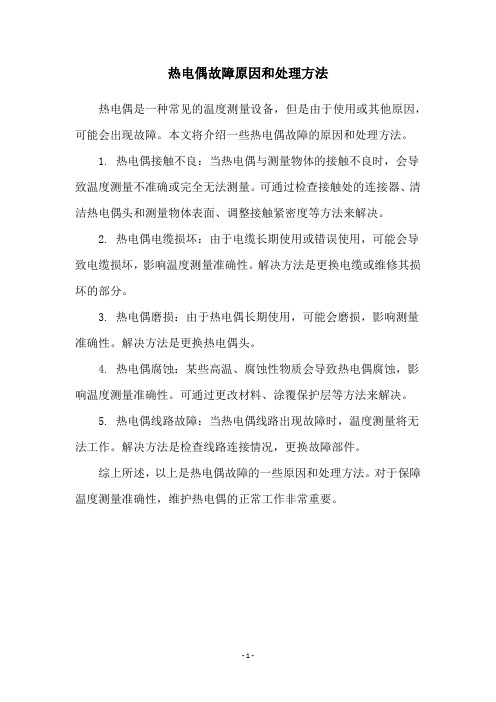

第25卷第2期2010年6月安 徽 工 程 科 技 学 院 学 报Journal o f Anhui U niver sity o f T echno log y and Science V o l.25.N o.2Jun.,2010收稿日期:2010-02-01基金项目:安徽省高校自然科学基金资助项目(kj2010b013)作者简介:张 红(1968-),女,安徽芜湖人,讲师,硕士.文章编号:1672-2477(2010)02-0063-04热电偶测温系统误差剖析及处理对策张 红(安徽工程大学电气工程学院,安徽芜湖 241000)摘要:热电偶是温度测量系统中最常用的传感器之一.通过实际应用中的典型案例,从理论上剖析了热电偶自身、补偿导线、二次仪表等环节在测温过程中产生误差的原因,提出了提高热电偶测温精度的相应对策,以达到为生产过程的温度正确、准确测量提供理论指导的目的,有一定实际意义.关 键 词:热电偶;测温;准确测量;误差剖析;处理对策中图分类号:T M 930.12 文献标识码:A温度是工业生产过程中最重要的检测参数之一.热电偶作为一种最简单、最普通的温度传感器,以其测温范围广,从-200~+1600e ,甚至高达2800e ,能将温度信号转换成电压信号,实现远传的特性,为其他温度传感器所无法替代.由于热电偶测温系统结构复杂,使用中还需注意冷端补偿和线性化处理,随着计算机和现代测试技术的发展,利用计算机软件对热电偶进行冷端补偿和线性化处理逐渐走上主导地位.尽管热电偶测温系统在设计时已采用了各种办法来降低误差,但实际工作中,由于热电偶长期所处工作环境恶劣,若在使用中不注意其应用定则,或安装不正确,极有可能给测量带来很大误差或故障,导致系统工作紊乱,造成产品质量、设备安全事故.本文以工程实用的角度,结合案例现象,从理论上剖析热电偶测温系统误差来源,为现场快速判断误差、排除故障,提出处理对策,为工业生产温度的准确测量,提供理论指导.1 热电偶测温系统组成及系统连线根据热电偶热电效应,其输出的毫伏电压信号必须外接显示仪表(包括数显和记录仪等),才能还原成对应的物理量)))温度.因此,热电偶测温系统是由热电偶、连接导线(补偿导线)、显示仪表等多环节构成的.对于传统的热电偶测温系统,根据测量目的及精度要求,有简单测温和复杂测温系统之分.当现场到仪表室信号传输距离较近且只要求温度显示时,可以采用图1a 所示的接线方法.当传输距离较远且采集到的温度信号还用于控制时,为避免信号的衰减和环境中强电的干扰耦合,一般现场使用温度变送器转将热电偶信号换成4~20m A 直流电流信号来传输,采用图1b 所示的接线方法.由于传统的热电偶测温系统采用电子线路和元器件进行冷端补偿和线化性处理,测量误差较大,精度和可靠性低,在某些场合应用受到限制.利用计算机软件和集成温度传感器对热电偶进行冷端补偿和非线性处理已走向成熟,应用越来越广泛.如图2为采用计算机实现热电偶测温的系统接线图.系统由热电偶、信号调理电路、AD 转换器,集成温度传感器、计算机等环节组成.图1 传统热电偶测温系统接线图2 计算机实现热电偶测温系统接线2 测量误差剖析及处理对策2.1 热电偶本身产生的误差由于热电偶是接触式测温,其本身热容量的变化和测温点的选取都会影响系统的测温精度.(1)热电偶热容量变化.案例1:某厂退火炉的温度检测系统正常运行一段时间后,发现该被测温度的显示值总是滞后于炉膛的温度变化,经检查,是热电偶保护管结垢所致.分析:热电偶的接触法测温,要求与被测对象保持一定时间才能达到热平衡.保持时间的长短,同测温元件的热响应时间有关.而热响应时间主要取决于传感器的结构及测量条件.测温元件由热响应时间产生的动态响应误差可通过下式确定:$H =$H 0e -t/S,式中:t 为经过时间;$H 为t 时刻测温元件引起的误差(e );$H 0为t =0时刻,测温元件引起的误差(e );S 为时间常数.因此,当t =S 时,$H =$H 0/e =0.368,如果当t =2S 时,则$H =$H 0/e 2=0.135.当被测对象的温度,以一定的速度(ak /、或e /s)上升或下降时,如果经过足够的时间后,所产生的响应误差可用表示,$H ]=a S ,可以看出,响应误差与时间常数S 成正比.因热电偶长期工作在环境恶劣的高温气氛中,保护管表面沉积的灰尘、炉渣等被烧熔在表面上,使保护套管结垢,热阻抗增大,导致热电偶的热容量增加,时间常数加大,延长了热电偶的响应时间,使热端的温度变化总是滞后于被测温度的变化,产生热响应误差.不仅使指示温度偏低.而且还造成测量滞后,控制系统的实时性较差.解决的办法是更换热电偶或定期检修.(2)热电偶不同结构的动态响应.热电偶根据结构的不同,有铠装式和装配式两种基本形式.铠装式以其热响应时间快的优点,用于温度变化快的场合.另外,偶丝的粗细、保护管的直径大小,都与热电偶动态响应时间有关,选择较细的偶丝和较小的保护管可以降低热响应误差.(3)测温点发生变化.热电偶的安装位置虽然正确,但长期使用,特别是在高温下使用,其外保护管变形弯曲,测温点发生偏移,导致温度偏高或偏低.一种情况是:保护管变形弯曲,使热电偶热端直接对准火焰或直接接收固体发出的热辐射,那么结果导致温度总是偏高;另一种情况则与之相反,保护管变形,使其偏离均匀温度场,导致温度总是偏低.因此,热电偶在选型时,不能忽略其保护管的选择,根据被测温度,选择适用于不同温度的金属或非金属保护管.2.2 补偿导线产生的误差热电偶的测温原理和连接导体定则决定了在它的连接线路中必须使用补偿导线,将冷端温度延伸到恒定的仪表室,同时,热电偶有正负极之分,与之配接的补偿导线也有正负极,补偿导线和热电偶必须具有同样热电性质,即选用的补偿导线型号必须与热电偶相配,这些要求不能做到的话,同样会产生测量误差.(1)未使用补偿导线.案例2:某退火炉K 型热电偶测温,开工后,炉膛真实温度波动不大,而显示仪表示值有较大的跳动并且指示偏低.经检查,在施工中未使用补偿导线.分析:根据热电偶测温原理,热电势大小与热端和冷端温度有关.即:E AB (T,T n )=E AB (T ,0)-E AB (T n ,0) ,式中:E AB (T,T n )为热电偶输出电势;E AB (T ,0)为热端T 所对应的热电势;E AB (T n ,0)为冷端T n 所对应的热电势.若T 不变,仪表显示波动一定与冷端温度T n 波动有关.因为热电偶长度有限,冷端温度会受到加热设备的影响而不能保持恒定,遵循连接导体定则,必须使用导线将冷端延伸到温度恒定(T 0)的仪表室(见图1),即:E ABCD (T ,T n ,To)=E AB (T,T n )+E CD (T n ,T 0),CD 是和热电偶具有同样热电性质的一对廉价金属导线(又称补偿导线),即:E CD (T n ,T 0)=E AB (T n ,T 0),因此E ABCD (T ,T n ,T 0)=E AB (T ,T 0).这样送入二次仪表的热电势才与T n 无关.更换连接导线为相应的补偿导线.可避免冷端温度波动大造成的测量不准.(2)补偿导线正负极与热电偶接反.案例3:某退火炉采用K 型偶测温,在一次开工后发现,测温误差较大,示值明显偏低.现场用0.1级UJ36a 电子电位差计监测热电偶输出为35.718mV,并用0.02级水银玻璃棒温度计逐一测量炉体外的冷端温度T n 为45e ,控制室T 0为18e ,计算结果:炉膛真实温度T 应#64#安 徽 工 程 科 技 学 院 学 报第25卷为905.3e ,而显示值为852.5e .经检查,为热电偶补偿导线正负极与热电偶接反所致.分析:如果正确连接,由连接导体定则,仪表所接收的总热电势为:E =E AB (T,T n )+E CD (T n ,T 0)=E AB (T ,T n )+E AB (T n ,T 0),因为连接的错误,仪表所接收的总热电势为E c =E AB (T ,T n )-E CD (T n ,T 0)=E AB (T,T n )-E AB (T n ,T 0),仪表测量值由此产生误差为:E c -E =[E AB (T ,T n )-E AB (T n ,T 0)]-[E AB (T,T n )+E AB (T n ,T 0)]=-2E AB (T n ,T 0).对上述案例,计算接反后造成温度误差为:E c -E =-2E K (T 45,T 18)=-2[E K (T 45,0)-EK (T 18,0)]=-2[1.817-0.718]=-2.198(mV ).相当于53.13e .即显示值比实际值低53e .从上面的分析可以看出,当热电偶补偿导线正负极接反,不仅没有起到补偿作用,误差比不接补偿导线还增加一倍,这种错误在应用中比较普遍,由于目前热电偶补偿导线产品很多标注不规范,难以辨认;有些甚至是生产厂家将颜色标错,连接后,被控制对象的温度变化趋势与显示仪表是一致的.因此补偿导线在连接时一定要注意极性.(3)补偿导线型号与热电偶不匹配.案例4:某环形炉采用S 型偶测温,在一次技术改造后发现,测温误差很大,示值明显偏低.现场检查,用0.1级U J36a 电子电位差计监测热电偶输出为9.585mV,并用0.02级水银玻璃棒温度计逐一测量炉体外的冷端温度T n 为38e ,控制室T 0为20e ,计算结果:炉膛真实温度T 应为1019e ,而显示值为1063e .经检查,为使用了与K 型偶匹配的补偿导线所致.分析:同种补偿导线配同种热电偶,假设使用S 型热电偶,选择了K 型偶的补偿导线K CD ,根据连接导体定则,仪表所接收的总热电势为:E c =E S (T,T n ,)+E KCD (T n ,,T 0),如果正确使用S 型偶补偿导线SCD ,不考虑补偿导线自身误差,仪表测量的总电势为:E =E S (T ,T n ,)+E SCD (T n ,,T 0),由于选错了补偿导线,仪表测量值由此产生误差为E c -E =[E S (T,T n ,)+E KCD (T n ,T 0)]-[E S (T,T n ,)+E SCD (T n ,,T 0)]=E KCD (T n ,,T 0)-E SCD (T n ,,T 0)=E K (T n ,T 0)-E S (T n ,T 0).对于上列,分别查S 偶和K 偶分度表,得出电势差为:E K (T n ,T 0)-E S (T n ,T 0)=0.622m V .仪表测量温度比实际温度高.误差44e .因此同种补偿导线要配同种热电偶.2.3 二次仪表产生的误差热电偶之外的其它仪表称为二次仪表,包括温度变送器、数字显示仪和记录仪等,若仪表零点、满度发生偏移,放大器放大系数不合适,同样也能带来误差.(1)零点未调整.在测温精度要求不高的场合,有些二次仪表不带冷端补偿,使用者往往忽略了这一要素,使得仪表指示值偏低.例如,如图1a 的测温系统,显示仪表的测温范围0~1000e ,精度0.5级,配用K 型偶测得电势29.128mV,T 0=20e ,现场仪表零点未调整,显示T =700e .而根据中间温度定则计算,E K (T,0)=E K (T ,20)+E K (20,0),换算成真实温度应为719.2e ,显示值比真实温度约低20e .正确办法是:应预先将仪表零点示值调整到冷端温度T 0的值上,相当于热电偶测得的热电势在输入到显示仪表时就加上了一个E AB (T 0,0),使送入到显示仪表的电势为E AB (T ,0),显示真正的热端温度.(2)记录仪表放大器参数不合适.在热电偶测温系统中,温度参数一般不会发生突变.此时,通过观察仪表的记录曲线,也可以看出整个系统运行的好坏.若记录或数显有突变,原因多是热电偶、补偿导线断线造成.这种情况要从源头检查.¹抽出偶丝,看热电偶焊点是否松动,处于接与不接的临界状态,若焊点坏则更换.º与补偿导线及二次仪表的接线是否松动,若松动,则拧紧.»周围是否有大的电机等强电磁场干扰,因热电偶输出电势很小,在安装时就应该远离大电机等用电设备;对于连线接点也要有金属盒屏蔽.若记录图形不完美,如图3为圆图和长图记录仪记录的3种曲线,a 曲线一条死线(一点变化也没有 图3 仪表的记录曲线的线称死线),或记录曲线原来为波动,现在突然变成一条死线直线,说明系统反应迟钝,多为变送器放大器失灵造成的,若以这样的信息作为控制输入,势必造成整个系统的控制迟钝;b 曲线说明系统反应过于灵敏,同样以此作为系统输入,则容易造成整个系统的震荡,多为变送器放大器灵敏度过高或控制参数PID 调整不当造成.正确的调整二次仪表的灵敏度及控制参数,即可得到图中光滑的c 曲线.#65#第2期张 红:热电偶测温系统误差剖析及处理对策3 线性化处理过程产生误差简析由于热电偶的输入与输出呈非线性,传统的测温系统线性化处理多数在二次仪表内部采用了硬件方法,如电阻补偿法、折线近似法、正反馈法与对数变换法等,这些方法均存在零点偏移和漂移,产生放大电路的增益误差和器件参数不稳定等现象,造成系统误差,影响到数据的准确性,所以工业级的温度变送器、记录仪精度大多为0.5级,例,变送器测量范围是0~1000e ,则允许的最大误差为?5e .当现场系统设备联调过程中,零点、满度值在仪表允许误差范围内,而中间某些值偏差很大时,这时的二次仪表便出现了非线性误差,这在现场比较棘手,一般更换该仪表,拿回计量室重新调整电路元件参数,直到检定合格.当采用硬件电路和计算机技术进行冷端补偿和线性化处理,见图2所示,通过软件方法,可以使系统误差在设计时得以控制,如查表法和插值法.查表法的表格区间越多,误差越小.线性插值法的折线分段越多,精度越高,应根据工艺实际情况来综合确定.当现场系统设备联调过程中,出现了非线性误差,需要通过更改软件参数在现场不断调试,直至在误差允许范围内.4 结束语热电偶测温系统组成复杂,运行环境恶劣,只要按照热电偶的应用定则,合理的选型,正确的接线,就能有效地降低误差,使热电偶测温系统的误差控制在其允许误差范围内.本文虽然按照组成系统的各个环节来分析,但实际情况也可能误差产生于多个环节,这就需要逐个排除,不断积累经验,为生产提供准确可靠的温度计量数据.参考文献:[1] 厉玉鸣.化工仪表及自动化:第3版[M ].北京:化学工业出版社,2003:78-85.[2] 贾伯年,俞朴,宋爱国.传感器技术:第3版[M ].南京:东南大学出版社,2007:167-173.[3] 王魁汉,吴玉锋,王楠.谈谈热电偶的测温误差[J].计量技术,2004(3):60-62[4] 马天艳,马天虹.热电偶测温及其冷端温度补偿[J].工业计量,2005,15(6):31-32.[5] 梁坤,章天金,张柏顺,等.最小二乘法在热电偶电势非线性软件补偿中的应用[J].湖北大学学报:自然科学版,2004,26(3):218-221.[6] 郝朋宏,林凌,易志明,等.热电偶测温的若干问题[J].电子产品世界,2003(1):83-85.Error analysis and treatment of thermocoupletemperature measuring systemZHANG H ong(Co ll.o f Elec.Engn.,Anhui Po ly technic U niver sity,Wuhu 241000,China)Abstract:T hermo couple is one of the most co mmon senso rs used in temper ature measuring sy stem.Through the practical case,this article analy zes theoretically reasons of error generated in the tempera -ture m easuring pro cess from thermocouple itself,com pensating conductor,the secondary instr um ents,etc,and proposes cor respo nding counterm easures to im pro ve the accuracy of therm oco uple measuring ,in order to prov ide theo retical g uidance for testing tem perature correctly and accuratly for the productio n pro cess.The article is o f practical sig nificance.Key words:thermocouple;m easuring temperature;accurat measuring ;error analysis;treatm ent strategy #66#安 徽 工 程 科 技 学 院 学 报第25卷。

热电偶的测量误差原因及解决方法

但是,第二十名对第一名的感觉就是,好厉害。这是一种仰望。 嫉妒也许会让人奋起

所以不应把热电偶和动力电缆线装在同一根导

管内以免引入干扰造成误差;4、热电偶不能安 装在被测介质很少流动的区域内,当用热电偶测

量管内气体温度时,必须使热电偶逆着流速方向

安装,而且充分与气体接触。二、热电偶绝缘变 差引起的误差:保护管、拉线板污垢、盐渣过多 会导致热电偶电极间与炉壁间绝缘不良,在高温 下更为严重,这不仅会引起热电势的损耗而且还

但是,第二十名对第一名的感觉就是,好厉害。这是一种仰望。 嫉妒也许会让人奋起

的温度波动的振幅较炉温波动的振幅小。所以为 了准确的测量温度,应当选择导热性能好的材 料,管壁薄、内径小的保护套管。在精度要求比 较高的温度测量中,常使用无保护套管的裸丝热

电偶。

1c01f7ca 热电偶

一、热电偶安装不当引起的误差:1、插入 的深度至少应为保护管直径的 8~10 倍;热电偶 的保护套管与壁间的间隔未填绝热物质致使炉 内热溢出或冷空气侵入,因此热电偶保护管和炉

壁孔之间的空隙应用耐火泥或石棉绳等绝热物 质堵塞以免冷热空气对流而影响测温的准确性; 2、热电偶冷端太靠近炉体使所测场所温度过高; 3、热电偶的安装应尽可能避开强磁场和强电场,

但是,第二十名对第一名的感觉就是,好厉害。这是一种仰望。 嫉妒也许会让人奋起

会有煤灰则引起热阻增加,阻碍热的传导,这时的温 度示值要比被测的误差:热 电偶的惰性使仪表的指示值要落后于被测温度 的变化,所以应尽量采用热电极较细、保护管直 径较小的热电偶。由于存在滞后,热电偶检测出

热电偶温度计测温误差分析及解决方法

热电偶温度计测温误差分析及解决方法发布时间:2021-03-01T07:54:51.315Z 来源:《学习与科普》2020年18期作者:杨密方向红徐文斌[导读] 温度是工业生产中最重要的参数之一,准确检测和控制温度是保证生产安全、连续、高效运行的关键。

热电偶温度计作为应用最广泛的温度检测装置之一,它具有很多优点[1]:安徽职业技术学院安徽省合肥市 230011摘要:通过分析热电偶温度计所存在的误差以及如何减少误差,阐释了各种误差所产生的原因以及解决办法,对热电偶温度计的使用具有一定指导意义。

关键词:热电偶温度计;温度测量;测温误差;准确性1 热电偶温度计测温原理1.1 热电偶温度计技术优势温度是工业生产中最重要的参数之一,准确检测和控制温度是保证生产安全、连续、高效运行的关键。

热电偶温度计作为应用最广泛的温度检测装置之一,它具有很多优点[1]:(1)热电偶温度计一般由两种不同材质的金属丝制成,外部装有保护套管,构造简单,使用方便,机械强度高,有较长的使用寿命,且产品互换性好;(2)热电偶温度计测温范围广,测量稳定性高,常用的热电偶温度计能够实现-50℃至1600℃连续测量,特殊型号温度计(如金铁镍铬)最低可测-269℃,最高温度可测量至2800℃(如钨-铼),并且能将温度信号转换为电信号,可实现信号远传和多点切换测量;(3)热电偶温度计测量精度高,由于测温装置与被测温度场直接接触,因此不受中间介质的影响;(4)热电偶温度计形式多样化,可适用于多种测温条件。

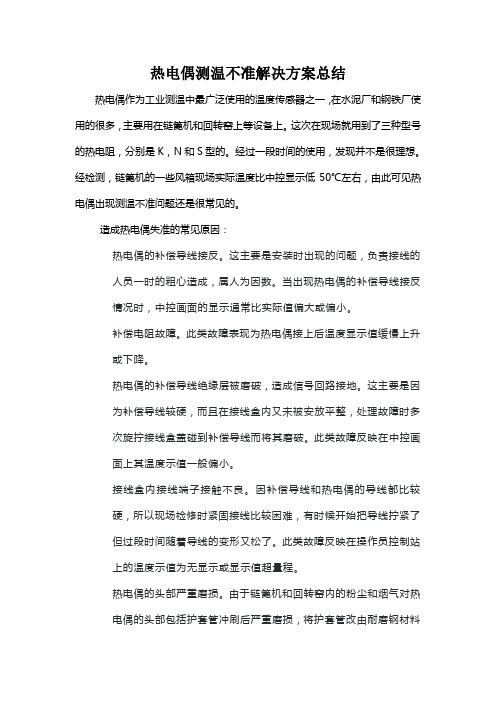

1.2 测温原理热电偶测温系统如图1所示,该系统主要由三部分组成[2]:1为热电极,属于温度敏感元件,可用来检测温度;3是检测仪表,主要是用来检测热电偶所产生的电势大小;2为连接热电极和检测仪表的导线。

热电偶温度计利用热电现象进行温度测量。

取两种不同材质的金属导体A和B,将它们一端焊接在一起,另一端接入闭合回路中,当两个金属焊接点温度高于另两个接点即t>t0时,这个闭合回路中就会产生电势E,该电势的大小与A、B的材质和(t-t0)的差值有关,这种由温度差而产生的电势,我们称为热电势,这种现象我们称为热电现象。

热电偶测温不准解决方案总结

热电偶测温不准解决方案总结热电偶作为工业测温中最广泛使用的温度传感器之一,在水泥厂和钢铁厂使用的很多,主要用在链篦机和回转窑上等设备上。

这次在现场就用到了三种型号的热电阻,分别是K,N和S型的。

经过一段时间的使用,发现并不是很理想。

经检测,链篦机的一些风箱现场实际温度比中控显示低50℃左右,由此可见热电偶出现测温不准问题还是很常见的。

造成热电偶失准的常见原因:热电偶的补偿导线接反。

这主要是安装时出现的问题,负责接线的人员一时的粗心造成,属人为因数。

当出现热电偶的补偿导线接反情况时,中控画面的显示通常比实际值偏大或偏小。

补偿电阻故障。

此类故障表现为热电偶接上后温度显示值缓慢上升或下降。

热电偶的补偿导线绝缘层被磨破,造成信号回路接地。

这主要是因为补偿导线较硬,而且在接线盒内又未被安放平整,处理故障时多次旋拧接线盒盖碰到补偿导线而将其磨破。

此类故障反映在中控画面上其温度示值一般偏小。

接线盒内接线端子接触不良。

因补偿导线和热电偶的导线都比较硬,所以现场检修时紧固接线比较困难,有时候开始把导线拧紧了但过段时间随着导线的变形又松了。

此类故障反映在操作员控制站上的温度示值为无显示或显示值超量程。

热电偶的头部严重磨损。

由于链篦机和回转窑内的粉尘和烟气对热电偶的头部包括护套管冲刷后严重磨损,将护套管改由耐磨钢材料制成后,才消除了此类故障隐患。

信号屏蔽系统DCS柜内接地不良。

由于热电偶出来的信号时mv级信号,因此很容易在传到中控时受到干扰,此类故障极容易造成电荷在信号线上积累,引起信号漂移或晃动。

这次这边的问题主要出现在补偿导线上。

下面对热电偶补偿导线作一个详细的解释:要了解热电偶的温度补偿问题,就要从热电偶的原理作手,对于已选定的热电偶,当参比端温度恒定时,则总的热电动势就成测量端温度的单值函数。

即一定的热电势对应着一定的温度,而热电偶的分度表中,参比端温度均为0度。

但在应用现场,参比端温度千差万别,不可能都恒定在0度,这就会产生测量误差,这就是热电偶要进行温度补偿的原因。

热电偶故障原因和处理方法

热电偶故障原因和处理方法

热电偶是一种常见的温度测量设备,但是由于使用或其他原因,可能会出现故障。

本文将介绍一些热电偶故障的原因和处理方法。

1. 热电偶接触不良:当热电偶与测量物体的接触不良时,会导致温度测量不准确或完全无法测量。

可通过检查接触处的连接器、清洁热电偶头和测量物体表面、调整接触紧密度等方法来解决。

2. 热电偶电缆损坏:由于电缆长期使用或错误使用,可能会导致电缆损坏,影响温度测量准确性。

解决方法是更换电缆或维修其损坏的部分。

3. 热电偶磨损:由于热电偶长期使用,可能会磨损,影响测量准确性。

解决方法是更换热电偶头。

4. 热电偶腐蚀:某些高温、腐蚀性物质会导致热电偶腐蚀,影响温度测量准确性。

可通过更改材料、涂覆保护层等方法来解决。

5. 热电偶线路故障:当热电偶线路出现故障时,温度测量将无法工作。

解决方法是检查线路连接情况,更换故障部件。

综上所述,以上是热电偶故障的一些原因和处理方法。

对于保障温度测量准确性,维护热电偶的正常工作非常重要。

- 1 -。

热电偶故障原因和处理方法

热电偶故障原因和处理方法

热电偶是一种常见的温度测量仪器,但是在使用过程中可能会出现故障。

常见的热电偶故障原因包括以下几点:

1. 热电偶接口处松动或接触不良:热电偶接口处如果松动或接触不良,就会导致测量结果不准确或者无法测量。

此时需要检查接口处是否紧固或者更换热电偶。

2. 线路故障:线路故障可以导致电压或电流异常,从而影响热电偶的测量结果。

此时需要检查线路是否有故障,如有需要修复或更换。

3. 热电偶被污染:如果热电偶被污染,比如被油脂、灰尘等覆盖,就会影响测量准确度。

此时需要清洗热电偶。

4. 热电偶老化:热电偶在使用一段时间后会出现老化现象,导致测量结果不准确。

此时需要更换热电偶。

针对以上几种故障原因,可以采取以下处理方法:

1. 热电偶接口处松动或接触不良时,可以检查接口处是否有松动或者更换热电偶。

2. 线路故障时,需要检查线路是否有故障,如有需要修复或更换。

3. 热电偶被污染时,需要清洗热电偶。

4. 热电偶老化时,需要更换热电偶。

总之,及时检查和维护热电偶是保证其正常工作的重要措施。

- 1 -。

热电偶温度计量的误差原因与处置技术措施

Power Electronics •电力电子Electronic Technology & Software Engineering 电子技术与软件工程• 231【关键词】热电偶 温度计量 误差 处置技术1 热电偶的测温条件及技术优势温度是工业生产中的重要测控参数之一,热电偶以其自身所具备的诸多特点,在工业温度测量中得到广泛应用。

所谓的热电偶具体是指能够用于直接测量温度的测温元件,可对温度信号进行转换,使其变成热电动势信号,经电气仪表,则可转换成被测介质的实际温度。

1.1 测温条件热电偶归属于一次仪表的范畴,是一种热电偶温度计量的误差原因与处置技术措施文/王昕能够直接对温度进行测量的感温元件,通常是由两种成分不同的导体构成的闭合回路。

因导体的材质不同,当电子扩散达到稳定均衡之后,便会产生电动势,若是两端存在梯度温度,则回路中便会有电流产生,并且还产生出热电动势,而电流的大小主要与温度差有关,即温度差越大电流越大。

当测得热电动势后,便可获悉具体的温度数值。

从本质的角度上讲,热电偶是可以将热能转换为电能的能量转换装置。

1.2 技术优势热电偶作为一种温度测量装置,之所以能够在工业生产中得到广泛应用,与其自身所具备的诸多技术优势有着密不可分的关联。

热电偶的技术优势体现在如下几个方面:一是这种装置本身具有非常宽的测量范围,其整体性能相对比较稳定;二是热电偶在温度测量方面的精确度较高,由于测温的过程中,装置是与被测对象直接接触,因此,并不会受到中间介质的影响;三是热电偶热响应时间比较快,从而使其对温度变化的反应十分灵活;四是热电偶能够从-40℃到+1600℃的区间范围进行连续测温;五是热电偶的结构简单,机械强度高,使用寿命长,安全可靠。

2 热电偶温度计量的误差原因及处置技术措施在工业生产中,应用热电偶对温度进行测量的过程中,有时会存在计量误差,这在一定程度上影响了测温结果的准确性。

为此,应当对误差的产生原因进行分析,并采取合理可行的技术措施进行处置。

工业热电偶误差解决方法

工业热电偶误差解决方法热电偶作为一种测温传感器广泛应用于工业自动化控制中,但在应用过程中,由于各种因素的影响,热电偶测量出的温度容易受到各种误差的影响。

因此,为了提高热电偶测量的精度,在工作中需要采用一些有效的措施来解决热电偶误差的问题。

1. 标定热电偶热电偶的测量精度与其灵敏度及线性程度有关,而灵敏度又与其材料、结构及加工精度等因素有关。

因此,对于热电偶的精度要求较高的场合,需要采用标定的方法来确保测量系统的可靠性和精度。

在标定热电偶时,首先需要对热电偶与标准温度计进行比较性检验。

比较性检验可以通过两个热电偶同时接在同一个冷热源上,然后将它们的温度分别与标准温度计的温度进行比较,从而得到热电偶的比较性误差。

接下来,可以通过冷热源法对热电偶进行标定。

冷热源法就是将热电偶放在一个已知温度的热源上,用标准温度计与热电偶同时测量热源的温度,然后利用比较性误差进行修正,从而得到热电偶的准确温度。

2. 热电偶与被测物体接触良好误差的主要来源之一就是因为热电偶与被测物体的接触不良导致测量值的偏差。

因此,在使用热电偶时,需要确保热电偶与被测物体的接触面积大、密封性好、接触紧密,从而避免因接触不良导致的误差。

具体来说,接触面积应该尽可能大,尤其是在温度变化较快的环境中,因为此时温度分布不均,而热电偶的接触面积小可能会导致温度传导不均,进而影响测量精度。

同时,要尽可能减小接触面积的空气层,以提高热传导效率。

另外,在热电偶接触被测物体时,需要确保紧密接触,避免存在间隙或空气层。

可以用安装卡夹、探头塞、接触夹等方式加强热电偶与被测物体的接触紧密度,从而进一步减小因接触不良导致的误差。

3. 避免电磁干扰在很多工业应用场合,经常存在着强磁场或电磁信号的干扰,这些干扰会影响到热电偶信号的准确性和稳定性。

因此,在使用热电偶时,需要注意避免电磁干扰。

可以采用隔离、屏蔽的方法来减少电磁干扰。

具体地,可以采用多芯电缆,将热电偶引线与其他信号引线分离,从而减少互相干扰。

热电偶测量引起误差的原因及解决方式

热电偶测量引起误差的原因及解决方式1.热电偶热电特性不稳定的影响1.1 玷污与应力的影响及消除方法热电偶在生产过程中,偶丝经过多道缩径拉伸在其表面总是受玷污的,同时,从偶丝的内部结构来看,不可避免地存在应力及晶格的不均匀性。

因淬火或冷加工引入的应力,可以通过退火的方法来基本消除,退火不合格所造成的误差,可达十分之几度到几度。

它与待测温度及热电偶电极上的温度梯度大小有关。

金属热电偶的偶丝通常以“退火”状态交付使用,如果需要对高温用廉金属热电偶进行退火,那么退火温度应高于其使用温度上限,插入深度也应大于实际使用的深度。

贵金属热电偶则必须认真清洗(酸洗和四硼酸钠清洗)和退火,以清除热电偶的玷污与应力。

1.2 不均匀性的影响一般来说热电偶若是由均质导体制成的,则其热电势只与两端的温度有关,若热电极材料不是均匀的,且热电极又处于温度梯度场中,则热电偶会产生一个附加热电势,即“不均匀电势”。

其大小取决于沿热电极长度的温度梯度分布状态,材料的不均匀形式和不均匀程度,以及热电极在温度场所处的位置。

造成热电极不均匀的主要原因有:在化学成分方面如杂质分布不均匀,成分的偏析,热电极表面局部的金属挥发,氧化或某金属元素选择氧化,测量端在高温的热扩散,以及热电偶在有害气氛中受到玷污和腐蚀等。

在物理状态方面有应力分布不均匀和电极结构不均匀等。

在工业使用中,有时不均匀电势引起的附加误差竟达30℃这多,这将严重地影响热电偶的稳定性和互换性,其主要解决方式就是对其进行检验,只使用在误差允许范围内的热电偶。

1.3 热电偶不稳定性的影响不稳定性就是指热电偶的分度值随使用时间和使用条件的不同而起的变化。

在大多数情况下,它可能是不准确性的主要原因。

影响不稳定性的因素有:玷污,热电极在高温下挥发,氧化和还原,脆化,辐射等。

若分度值的变化相对地讲是缓慢而又均匀的,这时经常进行监督性校验或根据实际使用情况安排周期检定,这样可以减少不稳定性引入的误差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热电偶测温不准解决方案

总结

Prepared on 22 November 2020

热电偶测温不准解决方案总结

热电偶作为工业测温中最广泛使用的温度传感器之一,在水泥厂和钢铁厂使用的很多,主要用在链篦机和回转窑上等设备上。

这次在现场就用到了三种型号的热电阻,分别是K,N和S型的。

经过一段时间的使用,发现并不是很理想。

经检测,链篦机的一些风箱现场实际温度比中控显示低50℃左右,由此可见热电偶出现测温不准问题还是很常见的。

造成热电偶失准的常见原因:

◆的补偿导线接反。

这主要是安装时出现的问题,负责接线的人员一

时的粗心造成,属人为因数。

当出现热电偶的接反情况时,中控画

面的显示通常比实际值偏大或偏小。

◆补偿电阻故障。

此类故障表现为热电偶接上后温度显示值缓慢上升

或下降。

◆的补偿导线绝缘层被磨破,造成信号回路接地。

这主要是因为补偿

导线较硬,而且在接线盒内又未被安放平整,处理故障时多次旋拧

接线盒盖碰到补偿导线而将其磨破。

此类故障反映在中控画面上其

温度示值一般偏小。

◆接线盒内接线端子接触不良。

因补偿导线和热电偶的导线都比较

硬,所以现场检修时紧固接线比较困难,有时候开始把导线拧紧了

但过段时间随着导线的变形又松了。

此类故障反映在操作员控制站

上的温度示值为无显示或显示值超量程。

◆热电偶的头部严重磨损。

由于链篦机和回转窑内的粉尘和烟气对热

电偶的头部包括护套管冲刷后严重磨损,将护套管改由耐磨钢材料

制成后,才消除了此类故障隐患。

◆信号屏蔽系统DCS柜内接地不良。

由于热电偶出来的信号时mv级信

号,因此很容易在传到中控时受到干扰,此类故障极容易造成电荷在

信号线上积累,引起信号漂移或晃动。

这次这边的问题主要出现在补偿导线上。

下面对热电偶补偿导线作一个详细的解释:

要了解热电偶的温度补偿问题,就要从热电偶的原理作手,对于已选定的热电偶,当参比端温度恒定时,则总的热电动势就成测量端温度的单值函数。

即一定的热电势对应着一定的温度,而热电偶的分度表中,参比端温度均为0度。

但在应用现场,参比端温度千差万别,不可能都恒定在0度,这就会产生测量误差,这就是热电偶要进行温度补偿的原因。

由于热电偶的材料一般都比较贵重(特别是采用贵金属时),而测温点到仪表的距离都很远,为了节省热电偶材料,降低成本,通常采用补偿导线把热电偶的冷端(自由端)延伸到温度比较稳定的控制室内,连接到仪表端子上。

必须指出,热电偶补偿导线的作用只起延伸热电极,使热电偶的冷端移动到控制室的仪表端子上,它本身并不能消除冷端温度变化对测温的影响,不起补偿作用。

热电偶测温使用补偿线时,必须注意以下几点:

1.补偿导线必须与相应型号的热电偶配用;

2.补偿导线在与热电偶、仪表连接时,正、负极不能接错,两对连接

点要处于相同温度;

3.补偿导线和热电偶连接点温度不得超过规定使用的温度范围,一般

不超过100℃;

4.要根据所配仪表的不同要求选用补偿导线的线径。

所以要是补偿导线不管在安装上,选型上或者其他环节出现问题都会造成中控显示温度不准。

现场调试人员在排查故障时可以先用万用表在DCS的I/O端子柜上测量输入的电压值,这样可以迅速判断出是现场测量端问题还是DCS部分的问题。

要是测量端问题,可以先从测量端开始排查,再到变送器端。

对于多点输入还可同另外几支热电偶信号进行比较。

如判断不出再行解线测量其电阻值,通常热电偶的电阻值为100Ω左右。