生产线流程图

生产车间工作流程图

生产车间工作流程图生产车间工作流程图是一个用来描述生产车间内各个工作环节和流程的图表。

它能清晰地展示生产车间中的各个环节之间的关系和流程,匡助工作人员更好地理解和掌握工作流程,提高生产效率和质量。

以下是一个标准格式的生产车间工作流程图的示例:1. 车间布局和设备准备- 确定车间的布局和设备摆放位置,保证生产过程的顺利进行。

- 确保所需的生产设备和工具齐全,并进行维护和保养,以确保其正常运行。

2. 原材料准备- 从仓库中取出所需的原材料,并进行检查和验收,确保质量符合要求。

- 将原材料送至生产线或者工作站,为后续生产过程做好准备。

3. 生产过程- 将原材料送至生产线或者工作站,根据产品的工艺要求进行加工和组装。

- 在生产过程中,进行质量检查和控制,确保产品符合质量标准。

- 根据生产计划和定单要求,进行生产调度和排产,确保生产进度和交货期的准确性。

4. 产品检验和包装- 在生产过程中,进行产品的抽样检验和全面检验,确保产品的质量符合标准。

- 对合格的产品进行包装,包括外包装和内包装,确保产品在运输和储存过程中不受损坏。

5. 产品存储和物流- 将包装好的产品送至仓库,进行存储和管理,确保产品的安全和完整性。

- 根据定单要求和客户需求,进行产品的出库和物流安排,确保产品按时送达客户。

6. 生产数据分析和改进- 采集和记录生产过程中的关键数据,包括生产数量、质量指标、生产时间等。

- 对生产数据进行分析和统计,找出生产过程中存在的问题和改进的空间。

- 根据数据分析结果,制定改进措施和行动计划,提高生产效率和质量。

通过以上的生产车间工作流程图,工作人员可以清晰地了解整个生产过程的各个环节和流程,从而更好地协调和安排工作,提高生产效率和质量。

同时,通过对生产数据的分析和改进,还可以不断优化工作流程,实现持续改进和提升。

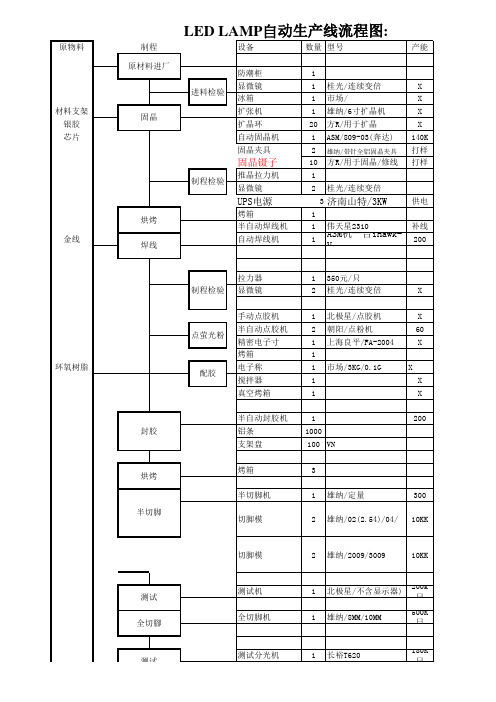

LED 自动生产线流程图

环境测试仪器高低温湿热交变试验机 跌落试验奈腐蚀试验 道路模拟震动试验 快速温变试验 高低温冲击试验 高温精密烘箱

LCD,LED老化测试饱和加速寿命测试仪 高温老化测试 大型温湿度测试室 无尘室洁静门 恒温恒湿试验机

环境测试仪器;高低温湿热交变试验机; 跌落试验; 奈腐蚀试验;道路模拟震动试验; 快速温变试验; 高低温冲击试验; 高温精密烘箱; LCD,LED老化测试; 饱和加速寿命测试仪;高温老化测试;大型温湿度测试室; 无尘室洁

133********

灯具用的话加。

自动化流程图

合格 是

否

产品继续存放

构件标识

拆除边模

翻模、起立

洗水

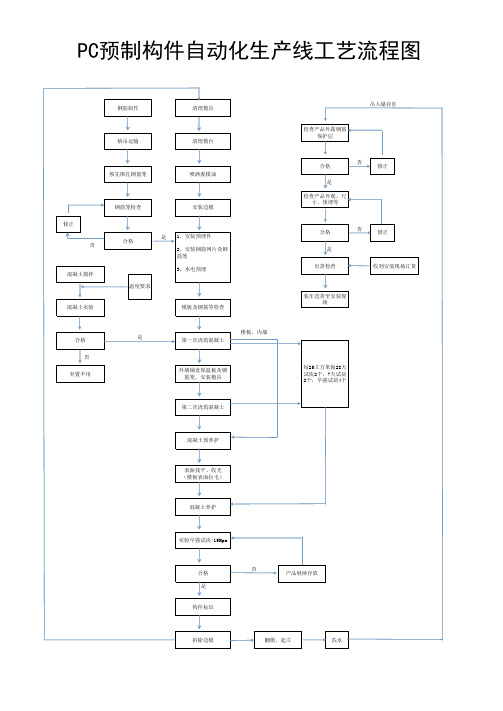

PC预制构件自动化生产线工艺流程图

钢筋制作 清理模具 吊入储存区

桥吊运输

清理模台

检查产品外露钢筋 保护层

合格 预先绑扎钢筋笼 喷洒脱模油 是 检查产品外观、尺 寸、预埋等

否

修正

钢筋笼检查 修正 合格 是

安装边模

1、安装预埋件 2、安装钢筋网片及钢 筋笼 3、水电预埋

合格 是 出货检查

否

修正

否

收到安装现场订货

混凝土搅拌 温度要求

装车送货至安装现场 混凝土实验 模板及钢筋等检查

合格 否 弃置不用

是

楼板、内墙 第一次浇筑混凝土

ቤተ መጻሕፍቲ ባይዱ

外墙铺设保温板及钢 筋笼、安装模具

每25立方米做28天 试块2个,7天试块 2个,早强试块4个

第二次浇筑混凝土

混凝土预养护

表面找平、收光 (楼板表面拉毛)

混凝土养护

实验早强试块>15Mpa

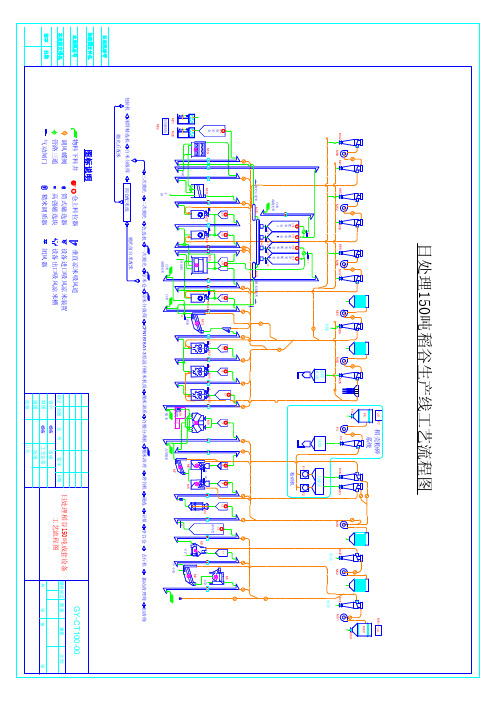

米厂 生产线工艺流程CAD图

M42

M41

M58

M40

M39

M38

M37

M57

M56

M36 M55

米糠

q11

q10

S22 白米 或抛光米

抛光后配米 M25

L16

L15

L14

L13

C18

C17

C16

C15

配 配凉凉

米 米米米

仓 仓配配

4

3

米米

仓仓

2

1

q15

q14

q13

q12

M24

M23

抛光前配米

M35 M54

四仓配米线

抛光前白米配米

图标说明

物料下料井 调风蝶阀 管路三通 气动闸门

~ L17 仓上料位器 筒式磁选器 高强磁选块 糙米调质器

垂直凉米吸风道 设备进口吸风凉米装置 设备出口吸风凉米槽 闭风器

标记 处数 设计 制图 描图 校核

文件号

签字

杨栋

审核

杨栋

工艺会签

批准

日期

日期

日处理稻谷150吨成套设备 工艺流程图

GY-CT100-00

图样标记 数量

重量

比例

共

张第

张

Q9

q8 M17 S17

M16 S16 S15 M15

q7 S14 S13

M14 S12

S11 q6 M12 S10 q5 M11 S9 q4 M10 S8

M8

M13

M21 M20 真空整形机来自M22中碎小 碎

异色粒

白米 或抛光米

白米

碎米

q0

M9 润糙 预留

自动化生产线供料部分程序流程图

是否自动运行

N

1

开始(接2)

Y

1#电机启动

2#电机启动 三联气缸动作 3#电机启动 下侧气缸左转,到左 位延时500ms

N

前侧料仓是否有料

后侧料仓是否有料

N

Y

前侧料仓推料

Y

后侧料仓推料

上侧气缸下降到最低 位,延时500ms 上侧气缸上升到最高 位

3#光钎 下侧气缸右转到位

Y

色标传感器是否有 信号

#5电机使能置位

结束

#5电机转向复位

丝杆上限位限位是否 有信号

N

Y

#5电机使能复位

#4电机使能置位

#4电机转向置位

开始(上接2)

1#仓是否有料

N

Y

中限位是否有信号

N

Y

气爪张开

#4电机使能置位

#4电机转向复位

右限位是否有信号

N

Y

#4电机使能复位

结束

中间气缸右转到位, 延时500ms 上侧气缸下降到最低 位,延时500ms

N

后侧阻挡伸出

矩形光是否有信号

N

N

矩形光是否有信号

Y

三联气缸动作 (2)

上侧气缸上升到最高 位

Y

三联气缸动作 (2) 气爪旋转90度吸 取物体

气爪旋转180度 放下取物体

气爪旋转90度吸 取物体

气爪旋转90度放 下物体

中间气缸左转到位

结束

推料向2#站

N

4#光钎是否有信号

气缸缩回

Y

后侧挡板缩回

结束

开始

2 N

#5光钎是否有信号

N

#1料仓#2料仓均无料

#2

Y

自动化生产线供料部分程序流程图

气爪张开

N

#2料仓有料

Y

#4电机使能置位

#4电机转向复位

N

右限位是否有信号

Y

#4电机使能复位

结束

开始(上接2)

N

1#仓是否有料

Y N

中限位是否有信号

Y

气爪张开

#4电机使能置位

#4电机转向复位

N

右限位是否有信号

Y

#4电机使能复位

结束

开始

是否自动运行

N

1

Y

1#电机启动

2#电机启动

3#电机启动

N 前侧料仓是否有料

Y

前侧料仓推料

N

后侧料仓是否有料

Y

后侧料仓推料

3#光钎

Y 色标传感器是否有 信号

N

后侧阻挡伸出

N

矩形光是否有信号

Y

三联气缸动作 (2)

N

矩形光是否有信号

Y

三联气缸动作 (2)

气爪旋转90度吸 取物体

气爪旋转90度吸 取物体

上侧气缸上升到最高 位

中间气缸左转到位

结束

开始

N

#5光钎是否有信号

Y

#5电机使能

#5电机转向置位

气爪张开

N

丝杆下限位是否有信 号

Y

#5电机使能复位

气爪闭合

#5电机使能置位

#5电机转向复位

N

丝杆上限位限位是否 有信号

Y

#5电机使能复位

#4电机使能置位

#4电机转向置位

2

N

#1料仓#2料仓均无料

Y

左限位是否有信号

气爪旋转180度 放下取物体

气爪旋转90度放挡板缩回

冷轧厂产线(7条)流程图

• • • • • • • • • • •

热 轧 退 火 酸 洗 线(HAPL)流程图 流程图

钢 帯 加 热 温 度 :1120 ℃

电焊机 入口解卷 机 入口钢帯积料区 层钢带) (4层钢带) 层钢带

硫酸酸洗区 混酸酸洗区

退火炉区

硫酸浓度: 150~300 g/l 溫度: 70~85 ℃

硝酸浓度: 100~160 g/l 氢氟酸浓度.: 0~60 g/l 溫度: 45~60 ℃

• 联众公司冷轧厂建设的连续冷轧线(WRAP)是世界上第一条以热轧白皮钢卷为 原材料的全连续式不锈钢冷轧生产线,其生产设备和工艺技术均达到世界先进水 准。它集传统的轧延线、冷轧退火酸洗线、调质轧延线和张力整平线于一体,全 长超过600米,由钢卷进料焊接上线区、“Z high”型冷轧设备区、退火酸洗连续作 业区、调质整平区及钢卷包装下线区等五个区域组成,是目前世界上最具竞争力 的不锈钢冷轧生产线。该产线的主要产品为2B、2D冷轧不锈钢钢卷。 该产线具有如下主要特点: 入口区设置有shear arc型和mash seam型焊接机,以保证产线的连续生产,提高生 产效率和拓宽钢带的焊接范围。 3座串行式Z –High型冷轧机允许快速的厚度改变,可一次性轧制不同厚度的不锈 钢带。 退火炉区设置有空气回流换热器,可充分利用排放气体的热量,既节约能源又减 少对环境的影响。 产线特别设计的酸液自动配方程式可自动根据钢卷的重量、钢带宽度、厚度和钢 种等进行酸液配备,达到最佳的酸洗效果。 调质轧延机2-high型设计并具有油压式自动厚度控制系统,其工辊可以弯曲和在 线清洁,并可实现2支工辊的同时更换。 张力整平机的最大延伸率可达2%,“湿式”设计可保证钢带表面的清洁。 全线智慧化控制,可使钢带穿行各区的张力大小合适,并使钢带始终在产线的中 心。 成熟的产线速度控制保证各种产品在轧延和处理时都可达到最佳效果,产线最大 生产速度达125米/分钟,冷轧机最大轧制速度达180米/分钟,最大产能1吨/分钟。 冷轧机配备的自动厚度控制(AGC)系统和板型控制系统(AFC)可随时侦测不 锈钢带的厚度和板型,便于控制产品品质。 全线共设有4个积料区,不锈钢带积料长度近3000米,确保产线在更换钢卷或换辊 时能继续运作。

SMT生产线换料流程图

发料员在《领料单》上签字, 发放材料

操作员在《领料单》上签字, 领取材料

操作员根据Feederlist将领取 的材料装到贴片机上,完成 上料

材料不对

操作员与第二操作员一 起核对所装元件部件号 和料位号与Feederlist是 否一致 是 操作员与第二操作员在《元 件更换记录单上作好记录

料位号不对

元件更换记 录单 操作员通知炉前、炉后板检 操作员新上的托盘(TRAY) 料元件,正常生产

拟制人

标准化

部门经理

总经理

日期

ECC/MS

制造事业部

MS-LC-A-001(A)

SMT部生产线换料流程

物料部 SMT生产部 SMT正常生产过程中贴片机 缺料报警

贴片操作员取下待换料盘去 发料处,填写领料单领用材 料 发料员拿取与领料单、待换 料盘相同部件号的元件 领料单

否

发料员与操作员一起 核对所发元件与领料 单及待换料盘是否一 致 是

典型食品生产线流程图

鲜榨果汁生产工艺:

原料选择 品种复配 清洗 拣选

去皮、去核、去梗

果肉

卧螺提汁 冷打浆

果渣

压榨提汁

果汁

鲜榨清汁

三套管连续灭酶

酶解

粗滤

离心分离

超滤、冷除菌

标准化与均一化

标准化与均一化

均质

真空脱气

真空脱气

低温杀菌

低温杀菌

无菌冷灌装

无菌冷灌装

鲜榨浊汁

浓缩果汁生产工艺流程图

原料选择

配果

杀菌 冷却

均质 标准化

灌装封口 干燥 消毒 清洗 玻璃瓶

装箱 冷藏

典型食品生产线

二(2)冰淇淋加工生产线;

配料 杀菌

过滤

均质

成熟

包装 涂巧克力 冷藏 紫雪糕

硬化 凝冻

软质冰淇淋

包装

硬化

冷藏

硬质冰淇淋

典型食品生产线

二(3)奶粉加工生产线;

原料乳验收

预处理 标准化

脱脂

奶油

喷雾干燥

预热杀菌 浓缩

冷却

包装

洗果

破碎

榨汁

过滤

灌装 灭菌

清汁

过滤

酶解脱胶

灭酶 一效浓缩

清汁成品

二效蒸发浓缩

三效蒸发浓缩 灭菌 灌装

浓缩汁成品

苹果脆片生产工艺流程图

原料选择

浸泡

清洗去皮

修整

切片

速冻 脱水

真空浸渍

灭酶杀青

真空油炸

真空脱油

冷却

称量包装

典型食品生产线

二( 1 )灭菌乳奶加工生产线;

原料乳选择

净化

冷却

贮存

典型食品生产线流程图.pptx

面包生产线

第二章 典型食品生产线

四天然产物生产线;

• 9、春去春又回,新桃换旧符。在那桃花盛开的地方,在这醉人芬芳的季节,愿你生活像春天一样阳光,心情像桃花一样美丽,日子像桃子一样甜蜜。20. 7.3120.7.31Friday, July 31, 2020

• 10、人的志向通常和他们的能力成正比例。18:42:0318:42:0318:427/31/2020 6:42:03 PM

。2020年7月31日星期五下午6时42分3秒18:42:0320.7.31

• •

T H E E N D 15、会当凌绝顶,一览众山小。2020年7月下午6时42分20.7.3118:42July 31, 2020

16、如果一个人不知道他要驶向哪头,那么任何风都不是顺风。2020年7月31日星期五6时42分3秒18:42:0331 July 2020

真空脱油

冷却

称量包装

典型食品生产线

二( 1 )灭菌乳奶加工生产线;

原料乳选择

净化

冷却 贮存

塑料袋、 纸容器

杀菌 冷却

均质 标准化

灌装封口 干燥 消毒 清洗 玻璃瓶

装箱 冷藏

典型食品生产线

二(2)冰淇淋加工生产线;

配料 杀菌

过滤

均质

成熟

包装 涂巧克力 冷藏 紫雪糕

硬化 凝冻

软质冰淇淋

包装

硬化

冷藏

• 17、一个人如果不到最高峰,他就没有片刻的安宁,他也就不会感到生命的恬静和光荣。下午6时42分3秒下午6时42分18:42:0320.7.31

谢谢观看

硬质冰淇淋

典型食品生产线

二(3)奶粉加工生产线;பைடு நூலகம்

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一,区分

灰板内纸也叫

里纸一般

不会有图

案

底纸,一

般是印有

产品背面

图案

灰板

面纸一般

印有产品

正面图案

和logo,

会加有

UA

灰板

二,先贴

V槽线不能皱纸适当用手指或竹签压

三,打角

打角要正在对平稳机打出的角口平没有错

生产流水线流程图(一般天地盒)对正内纸和灰

板两条角边

过胶水机要放在牙

齿处,接纸用手指

夹住

四,

定位

要对

正两

边

角,

包边

要先

包长

边再

短边

生产流水线流程图(一般天地盒)

灰盒两角对正面纸对应两角注意此接边一定要平直

无皱,先包长边

再包短边,注

意边角的平直

无皱

五,折边先折长边再短边,注意要按平整盒口,折过内边不能有皱纸

再折短边

先折长边要将纸按紧盒口往内折,注意折内纸不皱盒口平整

角要平直

六,盒口刮平,盒口角是斜角,面纸色位正确

七,底盒定位包边同面盒一样

盒口平整殷

实,没有一丝

变形披锋现象

正面图案色位

符合距离正

确,边色不能

过到正面

正角没有堆纸突

起,线条明确是

斜口,绝不能有

包不住角露灰板

现象

生产流水线流程图(一般天地盒)

八,底盒折边同面盒一样

再折短边

九,面盒底盒

要压

泡成型,并擦好胶水

注意压平接边

纸

先包长边,再

短边灰盒两角对正面纸对应两角先折长边要将纸按紧盒口往内折,注意折内纸不皱盒口平整

注意四角要平直,四边要平正

角边适

当刮平

正十,

面盒

底盒

配对

打包

好产品图案底盒要对应好

面盒内容,不

能混款

打包要平整压泡起到增强

作用,周围模

用久变形导致

成品不良注意

调整

擦胶水要对光看

准擦好每一个有

胶水的地方,有

胶片的连接处一

定要擦

生产流水线流程图(一般天地盒)。