电子产品生产工艺流程图

SMT工艺制程详细流程图(更新版)

目 录

• SMT工艺简介 • SMT工艺流程 • SMT工艺材料 • SMT工艺设备 • SMT工艺质量与可靠性 • SMT工艺发展趋势与挑战

01 SMT工艺简介

SMT工艺定义

01

SMT工艺是一种表面组装技术,通 过将电子元件直接贴装在印刷电路 板(PCB)表面,实现电子产品的 组装和集成。

在选择贴片元件时,需要考虑 其电气性能、机械性能、可靠 性、成本等因素。

钢板

01

钢板在SMT工艺中起到支撑和定位电子元件的作用,是重要的 辅助材料之一。

02

钢板通常采用不锈钢或镀锌钢板制成,具有高强度、耐腐蚀、

不易变形等特点。

在选择钢板时,需要考虑其尺寸、精度、平整度、强度等因素,

03

以确保良好的支撑和定位效果。

图像处理系统用于处理和识别拍摄到的图像。

检测设备的精度和可靠性对于产品质量和生产效率有着至关重要的影响。

05 SMT工艺质量与可靠性

质量检测方法

视觉检测

通过高分辨率相机和图像处理技术, 对SMT制程中的元件放置、焊接质量 等进行实时检测。

自动光学检测(AOI)

利用光学原理对焊接后的PCB进行检 测,识别焊接缺陷、元件错位等问题。

02

SMT工艺涉及的设备包括贴片机 、印刷机、回流焊炉等,通过自 动化生产线完成电子元件的快速 、高密度组装。

SMT工艺特点

01

02

03

高密度组装

SMT工艺可以实现高密度、 小型化的电子元件组装, 提高电子产品的性能和可 靠性。

自动化程度高

SMT工艺采用自动化生产 线,提高了生产效率和产 品质量。

环保节能

SMT工艺使用的材料多为 无铅环保材料,有利于环 保和节能减排。

SMT车间生产工艺流程图

SMT车间生产工艺流程图一、引言SMT(表面贴装技术)是一种电子元器件自动化贴装技术,广泛应用于电子制造业。

本文将详细介绍SMT车间的生产工艺流程图,包括原材料采购、贴片、焊接、检测等环节。

二、原材料采购1. 原材料准备:根据生产计划,采购所需的电子元器件、PCB板、焊接材料等原材料。

2. 供应商选择:选择可靠的供应商,确保原材料的质量和供货稳定性。

3. 采购流程:与供应商进行洽谈、签订采购合同,按照合同约定的时间和数量进行采购。

三、贴片工艺1. PCB板准备:将采购的PCB板送至SMT车间,进行表面处理,确保贴片粘附的质量。

2. 贴片机操作:将电子元器件通过贴片机自动精确定位,粘贴到PCB板上的预定位置。

3. 贴片质量控制:通过视觉检测系统对贴片进行质量检测,确保贴片的准确性和质量。

4. 回流焊接:将贴片后的PCB板送至回流焊接设备,进行焊接,确保电子元器件与PCB板的可靠连接。

四、焊接工艺1. 焊接准备:将焊接材料(如焊锡膏)准备好,根据焊接工艺要求,对焊接设备进行调试和校准。

2. 焊接操作:将贴片后的PCB板送至焊接设备,进行焊接操作,确保焊接的质量和可靠性。

3. 焊接质量控制:通过焊接后的视觉检测系统对焊接点进行质量检测,确保焊接的准确性和质量。

五、检测工艺1. AOI检测:采用自动光学检测设备对焊接后的PCB板进行自动光学检测,检测焊接点的质量和准确性。

2. X光检测:采用X光设备对焊接点进行非破坏性检测,检测焊接点的焊接质量和连接可靠性。

3. 功能测试:对焊接后的电子产品进行功能测试,确保产品的性能和功能符合要求。

六、包装与出货1. 包装准备:根据产品要求,选择适当的包装材料,对产品进行包装。

2. 包装操作:将经过检测的电子产品进行包装,确保产品在运输过程中不受损。

3. 出货:将包装好的产品按照订单要求进行出货,确保及时交付给客户。

七、总结SMT车间的生产工艺流程图涵盖了原材料采购、贴片、焊接、检测、包装与出货等环节。

SMT车间生产工艺流程图

SMT车间生产工艺流程图标题:SMT车间生产工艺流程图引言概述:SMT(表面贴装技术)是一种表面组装技术,广泛应用于电子产品的生产中。

SMT车间生产工艺流程图是指在SMT生产过程中,各个工艺环节的流程图示,帮助生产人员清晰地了解整个生产流程,提高生产效率和质量。

本文将详细介绍SMT车间生产工艺流程图的内容。

一、原材料准备阶段1.1 采购原材料- 确定所需原材料种类和规格- 选择信誉良好的供应商进行采购- 确保原材料的质量符合生产要求1.2 原材料检验- 对采购回来的原材料进行外观和规格检查- 进行化学成分和物理性能测试- 对合格的原材料进行标记和存放1.3 原材料清洁处理- 对原材料进行清洁处理,去除表面油污和杂质- 使用专业设备进行清洁处理,确保原材料表面光洁度- 将清洁后的原材料进行分类和存放二、PCB制板阶段2.1 PCB设计- 根据产品要求进行PCB设计- 确定PCB的层数和布线规则- 通过设计软件生成PCB文件2.2 PCB制板- 根据PCB设计文件进行制板- 选择合适的基板材料和工艺- 进行电路板的印刷、蚀刻和钻孔等工艺2.3 PCB检验- 对制作好的PCB进行外观检查- 进行电路连通性测试- 确保PCB质量符合要求,无缺陷三、贴片阶段3.1 贴片机设定- 根据SMT生产工艺要求设置贴片机参数- 确定贴片机的速度和精度- 进行贴片机的校准和测试3.2 贴片操作- 将元器件按照BOM表进行分类和准备- 将元器件放置在贴片机的上料器上- 启动贴片机进行自动贴片作业3.3 贴片检验- 对贴片完成的PCB进行外观检查- 进行元器件的位置和极性检查- 确保所有元器件都正确贴片并焊接牢固四、焊接阶段4.1 焊接工艺设定- 根据焊接要求设定焊接工艺参数- 确定焊接温度、时间和压力等参数- 进行焊接设备的校准和测试4.2 焊接操作- 将焊接好的PCB放置在焊接设备上- 启动焊接设备进行焊接作业- 确保焊接质量符合要求4.3 焊接检验- 对焊接完成的PCB进行外观检查- 进行焊接点的连通性测试- 确保焊接质量良好,无虚焊和短路等问题五、检测与包装阶段5.1 功能测试- 对焊接完成的PCB进行功能测试- 确保电路板的功能正常- 对测试结果进行记录和分析5.2 清洁处理- 对测试通过的PCB进行清洁处理- 去除焊接残留物和污垢- 确保PCB表面光洁度5.3 包装出货- 对清洁处理完成的PCB进行包装- 确保包装符合运输要求- 将包装好的PCB进行出货结论:SMT车间生产工艺流程图是SMT生产过程中的重要工具,能够帮助生产人员清晰地了解整个生产流程,提高生产效率和质量。

电子产品生产流程及技术文件.pptx

《电子产品制造技术》

第1章 电子产品生产流程及技术文件

②方框图 方框图是用一个个方框表示电子产品的各个部件或功能模块,用 连线表示他们之间的连接,进而说明其组成结构和工作原理,方框图是原理图的 简化示意图。

下图是普通超外差式收音机的方框图。

《电子产品制造技术》

《电子产品制造技术》

第1章 电子产品生产流程及技术文件

3.设计文件编号

为便于开展产品标准化工作,对设计文件必须进行分类编号。目前电子 产品设计文件编号较常采用的是十进分类编号,该类编号是由企业区分代号 、分类特征标记、登记顺序号和文件简号四部分所组成。

下面是电视接收机的设计文件编号。

《电子产品制造技术》

②根据一些元器件的外形特征可以找到这些元器件。

③一些单元电路的特征可以方便地找到它们。如整流电路中的二极管比较多 ,功率放大管上有散热片,滤波电容的容量最大、体积最大等。

④当需要查找某个电阻器或电容器时,可以采用间接查找的办法来提高效率 。

⑤找地线时,印制电路板上大面积铜箔线路是地线,一些元器件的金属外壳

(2)框图与框图之间的连接表示了各相关电路之间的相互联系和控制 情况。要弄懂各部分电路是如何连接的,对于控制电路还要看出控制信号 的来路和控制对象。

(3)在没有集成电路引脚功能资料时,可以利用集成电路内部电路框 图来判断引脚作用,特别要了解哪些是信号的输入脚,哪些是信号的输出 脚。

《电子产品制造技术》

第1章 电子产品生产流程及技术文件

不画出印制导线的印制板图如下图所示,将安装元器件的板面作为正面,画 出元器件的图形符号及其位置,未画出印制导线,用于指导装配焊接。

《电子产品制造技术》

电子元器件生产工艺流程图

电子元器件生产工艺流程图1.引言本文档旨在介绍电子元器件的生产工艺流程,并通过流程图的形式展示每一步骤的顺序和关联,帮助读者了解电子元器件的制造过程。

2.工艺流程图以下是电子元器件生产工艺的流程图:graph LRA[原材料采购] --。

B[原料检验]B --。

C[原料存储]C --。

D[成型与包装]D --。

E[回流焊接]E --。

F[打浆与膜刻]F --。

G[引线焊接]G --。

H[质检与测试]H --。

I[封装与存储]I --。

J[产品包装]3.工艺流程说明下面将对每个步骤进行详细说明:3.1 原材料采购该步骤涉及到选择和采购各种原材料,例如金属材料、半导体材料、塑料等。

采购部门根据生产计划和产品需求,与供应商协商并确定采购合同。

3.2 原料检验在原材料进入生产线之前,需要进行严格的检验,以确保其质量和符合工艺要求。

该步骤包括外观检验、物理性能测试、化学成分分析等多个方面。

3.3 原料存储经过检验合格的原材料需要进行分类存储,以确保在后续生产中的方便使用。

存储条件需要满足特定的环境要求,例如温度、湿度等。

3.4 成型与包装该步骤中,根据产品的需求,将原材料进行成型和包装。

成型过程可以采用注塑、冲压等工艺,而包装过程则需要根据产品的类型和规格选择合适的包装材料和方式。

3.5 回流焊接在回流焊接过程中,使用焊膏涂覆电子产品的焊接点,然后将元器件放置于PCB板上。

通过回流炉的加热作用,焊膏在一定温度下熔化,并将元器件固定在PCB板上。

3.6 打浆与膜刻打浆与膜刻过程用于制造印刷电路板(PCB)。

该步骤中,将薄膜贴在PCB板上,然后借助紫外线曝光和化学溶液腐蚀的作用,将不需要的部分薄膜去除。

3.7 引线焊接引线焊接是将元器件与印刷电路板之间的电连接合。

通过在电子元器件上焊接引脚或通过SMT贴附方法实现,以确保元器件与电路板之间的稳定连接。

3.8 质检与测试在生产工艺的各个环节中,需要进行质量检验和测试。

SMT车间生产工艺流程图

SMT车间生产工艺流程图一、引言SMT(Surface Mount Technology)是一种表面贴装技术,广泛应用于电子产品的创造过程中。

本文将详细介绍SMT车间的生产工艺流程图,包括原材料准备、贴片、焊接、检测和包装等环节。

二、原材料准备1. 原材料采购:SMT车间首先需要采购各种电子元器件、PCB板和焊接材料等原材料。

2. 原材料入库:采购的原材料按照规定的标准进行验收,并入库进行分类存放。

三、贴片1. PCB板准备:根据产品需求,选择合适的PCB板,并进行清洁和预处理。

2. 贴片机操作:将预先编程的贴片机与PCB板连接,通过自动化设备将电子元器件精确地贴片到PCB板上。

3. 贴片检测:对贴片后的PCB板进行检测,确保电子元器件的正确贴片。

四、焊接1. 回流焊接:将贴片后的PCB板放入回流焊接炉中,通过控制温度和时间,使焊膏熔化并与PCB板和电子元器件形成可靠的焊接连接。

2. 手工焊接:对于一些特殊的电子元器件或者需要手工焊接的部份,操作员使用焊接设备进行手工焊接。

五、检测1. AOI检测:利用自动光学检测设备对焊接后的PCB板进行自动光学检测,检查焊接质量和元器件位置的准确性。

2. X光检测:对于一些BGA(Ball Grid Array)等难以直接检测的元器件,使用X光检测设备进行焊接连接的检测。

3. 功能测试:对焊接后的PCB板进行功能测试,确保产品的性能和质量符合要求。

六、包装1. 产品分拣:根据产品型号和规格,将焊接合格的PCB板进行分拣。

2. 包装:将分拣好的PCB板进行包装,包括防静电包装和外包装等。

3. 成品入库:将包装好的产品进行入库,等待发货或者下一步的生产流程。

七、结论SMT车间生产工艺流程图涵盖了原材料准备、贴片、焊接、检测和包装等环节。

通过严格的生产工艺流程,可以确保电子产品的质量和性能符合要求。

在每一个环节中,操作员需要严格按照标准操作规程进行操作,并进行相应的质量检测,以确保产品的一致性和可靠性。

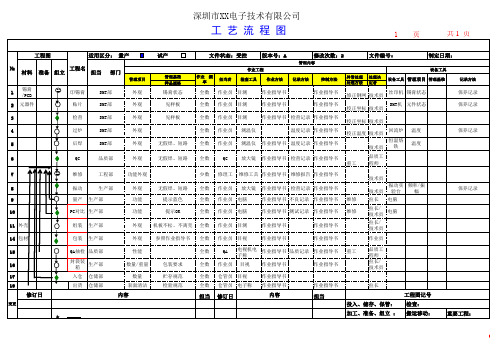

电子产品的工艺流程图

文件状态:受控

版本号:A

作业 频 率

担当者

作业工程 检查工具 作业方法

修改次数:2

管理内容

记录方法

控制方法

异常处理 处理方法

文件编号:

制定日期:

处理决 定者

设备工具 设备工具 管理项目 管理基准

记录方法

全数 作业员 目测

作业指导书

作业指导书 修正钢网 技术员 丝印机 锡膏状态

保养记录

全数

QC

放大镜 作业指导书 检查记录 作业指导书

品质工

重工 程师

7 8 9 10 11 外壳

维修

工程部

振动

生产部

量产 生产部

PC对比 生产部

组装 生产部

功能外观

少数 修理工 维修工具 作业指导书 维修报告 作业指导书

外观 功能 功能

无假焊、短路 提示蓝色 提示OK

全数 作业员 放大镜 作业指导书 检查记录 作业指导书

作业指导书 作业指导书

内容

作业指导书 担当

重工

品质工 程师

拉长/ 技术员

拉长 工程图记号

投入、储存、保管: 检查: 加工、准备、组立 : 搬运移动:

重要工程:

拟

制

:

审核:

批准:

作业指导书

作业指导书

作业员

15

16 17 19

修订日

变更

QA抽检 品质部

封袋装 箱

生产部

入仓 仓储部

出货 仓储部

性能

数量/重量 数量

表面清洁 内容

包装要求 贮存规范 检验规范

全数

全数 全数 全数 担当

QA

SMT车间生产工艺流程图

SMT车间生产工艺流程图SMT(表面贴装技术)车间是电子创造工厂中的重要部门,负责将电子元件精确地贴装到印刷电路板(PCB)上。

为了确保生产过程的高效性和准确性,制定和遵循一套标准的工艺流程图是至关重要的。

下面是一个典型的SMT车间生产工艺流程图的标准格式,用于指导SMT车间的操作流程。

1. 准备工作- 检查和准备所需的设备和工具,如贴片机、回流焊炉、检测设备等。

- 检查和准备所需的材料,如PCB板、电子元件、焊接材料等。

- 检查并确保工作区域的清洁和整洁。

2. PCB准备- 检查PCB板的质量和完整性。

- 清洁PCB板以去除任何污垢或者油脂。

- 检查并修复PCB板上的任何损坏或者缺陷。

3. 贴片工艺- 将PCB板放置在贴片机上,并根据工艺要求设置贴片机的参数。

- 检查并校正贴片机的准确性和稳定性。

- 将电子元件按照BOM(物料清单)的要求放置在贴片机的供料器中。

- 启动贴片机,让其自动将电子元件精确地贴装到PCB板上。

- 检查贴片的准确性和质量,如元件位置、焊盘覆盖度等。

4. 回流焊接- 将贴片后的PCB板放置在回流焊炉中,并根据工艺要求设置回流焊炉的参数。

- 启动回流焊炉,让其加热至设定的焊接温度。

- 确保PCB板在回流焊炉中停留足够的时间,以确保焊点的质量。

- 冷却PCB板,使其达到室温。

5. 检测和修复- 使用检测设备对焊接后的PCB板进行全面的功能和质量检测。

- 检查焊点的完整性、连接性和覆盖度。

- 如果发现任何缺陷或者不良品,及时修复或者替换。

- 再次进行全面的功能和质量检测,确保修复后的PCB板符合要求。

6. 包装和出货- 将符合要求的PCB板进行包装,以防止损坏和污染。

- 根据客户要求,进行适当的标识和标记。

- 准备出货文件和记录,如装箱单、发货清单等。

- 安排物流运输,确保及时交付给客户。

以上是一个典型的SMT车间生产工艺流程图的标准格式,用于指导SMT车间的操作流程。

每一个步骤都需要严格遵循,并确保质量和效率的最大化。