品保部工作流程图.doc

品保部工作清单

正文通则001.参与公司质量策划工作;002.组织质量计划的制定;003.对质量计划的完成情况进行检查和督促;004.对质量计划的完成情况向上级主管汇报;005.制订并完善质量部的工作计划;006.执行部门工作计划;007.对部门工作计划的完成情况进行检查和督促;008.总结部门工作计划完成情况并向上级主管汇报;009.协助起草品质政策,订立质量目标;010.组织制订并完善产品检验标准;011.监督产品检验标准的执行情况;012.负责组织对产品质量出现异常情况的调查、处理和裁决;013.协调本部门与其他部门的活动;014.协调本部门内部活动;015.上下级信息的传达与沟通;016.在有关质量问题上,与专家、技术顾问以及外界组织进行联络;017.确定本部门的组织架构、岗位职责;018.规定本部门下属的管理和监理职能;019.向上级主管汇报质量管理和质量检验情况;020.协助下属工作人员处理重要的和困难的行政管理或技术性问题;021.选拔并批准任命下属人员;022.对下属人员工作进行检查、监督、考核及评估;023.对下属的培训工作;024.制止并报告所发现的一切可能影响产品质量情况的行为和因素;025.组织处理客户投诉;026.参与对供应商质量方面的审查;027.负责对供应商进行质量方面的辅导;028.负责对产品放行的批准;029.对合同质量要求的评审;030.不良物料报废的批准;031.CER的会签;032.参与产品的设计评审、验证及确认并提出改进建议;033.接待第二方、第三方对产品质量和质量体系的认证及后续联络;034.外部人员查阅质量体系文件和质量记录的批准;035.完成上司交办的其它工作;来料控制036.制定进料检验和试验程序;037.制定、审核和批准《进料检验标准》;038.确定进料抽样计划;039.进料样板的管理(建档、标识、保管及更新);040.安排和组织 IQC 的日常工作;041.依据《进料验收单》填写《进料检验记录表》,并将《进料检验记录表》分发 IQC 检验员;042.依据《进料检验标准》、《抽样计划表》、样板和《进料检验记录表》对来料进行抽样043.对抽取的样品进行检验,并将检验的结果记录在《进料检验记录表》上;044.《进料检验记录表》的审核;045.《进料检验记录表》的批准;046.《进料检验记录表》的归档;047.对已检的物料根据检验的结果贴上相应的状态标识(合格、让步接受、退货、选用、隔离);048.来料检验不合格时,填写《进料检验不合格品处理单》,并提交 QE ;049.对进料检验不合格品进行确认并填写《进料检验不合格品处理单》相应栏目;050.对进料检验不合格品进行处理并填写《进料检验不合格品处理单》相应栏目;051.将《进料检验记录表》和《进料检验不合格品处理单》分发相关部门;052.填写《进料验收单》,并将其返回货仓部;053.填写《进料检验日报表》;054.对《进料检验日报表》进行审核;055.将《进料检验日报表》输入电脑;056.《进料检验日报表》的归档;057.做《进料检验周报》;058.《进料检验周报》的审核;059.《进料检验周报》的归档;060.做《进料检验月报》;061.《进料检验月报》的审核;062.《进料检验月报》的归档;063.统计供应商季度来料情况,并进行质量评分;064.对供应商季度质量评分结果进行审核;065.将供应商的质量评分反馈采购部;066.向供应商/采购部反馈来料品质异常情况;067.对生产中发现进料问题时的跟进,并协助有关部门处理;068.收集进料不合格品信息,协助 QE 进行不合格品分析;069.对特殊或紧急物料优先安排检验;070.对紧急放行物料的标识;071.对生产过程中选出的来料不合格品进行确认,并协助采购部进行处理;072.供应商到厂解决来料问题的接待及联络;073.对钉槽套、平台不锈铁片料,以每种每批量领取 1 块(片),交给五金部负责人进行折型试验,并填写试验报告;制程控制074.制定制程检验和试验程序;075.制定、审核和批准《制程检验标准》(首检、巡检和抽检)、《QC 流程图》;076.确定制程抽样计划;077.制程样板的管理(建档、标识、保管及更新);078.安排和组织制程 QC 的日常工作;079.按照《制程检验标准》(首检、巡检和抽检)、《QC 流程图》要求,对五金部、塑胶部和装配部生产的在制品、半成品进行首检、巡检和抽检;080.检查上拉的物料有无正确的产品标识和状态标识;081.检查生产设备、工装夹具状态标识是否正常;082.检查各重要生产工序(位)有无相应的作业指导书;083.检查生产作业人员是否按相应作业指导书正确操作;084.检查生产不合格品有否进行隔离、标识;085.对上述 080~084 条检查不符合情况填写《质量异常通知单》,将其提交生产部门,并反馈给上司;086.对《质量异常通知单》的纠正情况进行跟进;087.对关闭后《质量异常通知单》进行统计、分析并将结果反馈给相关部门;088.对《质量异常通知单》进行归档;089.对生产产品进行首件确认;090.记录《产品首检报告》;091.《产品首检报告》的审核;092.《产品首检报告》的归档;093.定期巡查生产各工序(位),并抽取规定数量产品进行确认;094.记录《巡检报告》;095.《巡检报告》的审核;096.《巡检报告》的归档;097.制程巡检情况的统计、分析,并向相关部门报告;098.对首检、巡检所发现的情况应及时向所在的生产班组反馈,记录其状况,跟进纠正情况,并向上司报告;099.对制程生产的零部件、半成品按《制程检验标准》、抽样计划表和样板进行抽样、检验,并将结果记录在《制程抽检报告》上;100.《制程抽检报告》的审核;101.《制程抽检报告》的批准;102.《制程抽检报告》的归档;103.对已检的物料根据检验的结果贴上相应的状态标识(合格、隔离、让步放行);104.检验不合格时,将《制程抽检报告》提交 QE 处理;105.制程抽检情况的统计、分析,并向相关部门报告;106.制程不合格品的确认;107.制程不合格品的处理决定;108.制程不合格品/批的返工/返修跟进;109.做好交接班记录及注意事项的提醒;110.工程不良的统计、分析,协同工程部、生产部进行原因分析,提出纠正措施,并跟进其改进;终检控制111.制定最终产品的检验和试验程序;112.按合同或客户要求制定、审核和批准《成品检验标准》和《成品包装规范》;113.确定成品检验抽样计划;114.成品样板的管理(建档、标识、保管及更新);115.安排和组织终检 QC 的日常工作;116.按《成品检验标准》及其抽样计划对生产线提交的成品机进行外观、功能、包装等方面进行抽样检验,填写《成品抽检报告》;117.《成品抽检报告》的审核;118.《成品抽检报告》的批准;119.《成品抽检报告》的归档;120.对已检的成品根据检验的结果贴上相应的状态标识(合格、隔离);121.检验不合格时,报告生产部门进行处理;122.跟进生产部对不合格成品的处理情况;123.填写《成品检验日报表》;124.《成品检验日报表》的审核;125.《成品检验日报表》的归档;126.成品检验情况的统计、分析,并报告相关部门;QA127.安排和组织QA 的日常工作;128.落货或客户验货前的品质检查及测试;129.核对顾客提供的资料,按生产落货单的要求,核对包装方法、生产数量、箱唛、说明书、招纸等;130.按照客户的要求和产品试验规程对成品进行掂箱测试、寿命测试等;131.填写《成品试验报告》;132.《成品试验报告》的审核;133.《成品试验报告》分发相关部门;134.《成品试验报告》的归档;135.在生产计划一览表上注明客户验货时间、生产日期、验货情况及使用物料方面的变更;136.查巡当生产完成订单的 80%时通知客户来厂验货;137.陪同客户按预定的日期到厂验货;138.陪同客户清点完成产品的数量及抽箱;139.安排 QC 拆箱拆包装及陪同测试;140.签署《客户验货报告》,复印存档并将结果按要求传真香港或客户处;141.整理报告,将同一订单的 QA 报告、终检报告、寿命测试报告、同客户验货报告装订在一起存档;142.处理有关客户投拆事宜,了解当时的生产状况及物料的使用情况及在检测当中易出现的问题并汇报给上司;143.就品质问题与客户、香港公司电话或传真联络;144.收到成品样板制做通知,填写《样板制做登记录》,并登录在《样板制做目录》内;145.复印样板制做通知给 QC 组长共同跟进:包括物料的使用、颜色的搭配、移印的要求、功能测试的结果反馈、包装方法、装箱数量、生产日期、入仓时间等;146.对样板机制作进度的测试及统计;147.收到参展返回剩余产品及客户退机的验收单,派人进仓领取产品,148.对参展返回剩余产品及客户退机进行检验、测试、分析、统计,并向相关部门报告;149.将参展返回剩余产品及客户退机经重新检测合格后进行清洁包装,同不良机修复合格包装后入仓,不能修复的填写报废单,申请报废;150.客户签样的管理;品质工程151.品质工程工作的策划;152.品质工程人员工作的组织、安排及跟进、考核;153.检验和试验的策划154.质量控制点的设置;155.检验标准的制定;156.按照工程文件、合同和客户要求对产品(进料、生产零部件、半成品、成品)检验和试验标准的制订/修订、审核和批准;157.制定零部件检验标准(进料、制程);158.零件图分析159.零件结构分析160.配合零件的尺寸对比161.将零件进行试装162.确定测量基准163.确定重要尺寸164.确定尺寸的测量工具及方法165.对零件进行测量,检查所定的方法166.确定外观检查项目167.确定功能互配项目168.和主管/工程技术人员分析检验项目169.制定检验文件170.检验文件的审批171.检验文件交文员分发172.来料及生产中发现的不良品的可接受样板(限度样板)的签署;173.《QC流程图》的制定/修订、审核和批准;174.《成品包装规范》的制定/修订、审核和批准;175.设计质量记录格式;176.核查检验标准与有关图纸及BOM的一致性;177.检具设计工作;178.查看工程图纸的相关尺寸179.设计检具180.联系工模进行制作181.检具评估并跟进检具在生产现场的使用情况182.对QC进行产品检验标准的培训,并指导其检验工作;183.制程改善184.进料及制程检验不合格品的确认;185.收到不合格品报告及不合格样品186.对不合格项目与标准进行比较187.确认不合格项目188.查找与不合格相关的零部件(尺寸) 189.将之与零部件进行实配190.必要时,对产品进行试验并收集有关数据进行分析191.确定不合格项目的影响程度192.回复不合格报告,提出处理意见193.让步放行物料的跟进及分析,并将结果反馈相关部门194.对生产现场的品质巡查;195.查看工程记录表196.查看品质异常报告197.分析统计报表中的不良状况变化情况198.向QC、生产检查人员、测试人员、维修人员了解产品质量状况199.对出现的异常作出初步判断200.与生产/工程技术人员共同分析201.比较类似产品的状况202.检查相关质量记录及工程技术资料203.对判断为异常的零件与正常零件安排相应测试204.利用不同零件进行试装,对比功能205.进行总结206.采取相应的改善措施,且跟进其结果,并向相关部门反馈207.必要时,建议将改善好的措施纳入相应质量体系文件208.解答QC提出的有关品质问题;209.测量尺寸超出公差范围210.配合尺寸出现异常211.功能异常212.模具(零部件)的质量评估213.收到评估单;214.查找相应的工程技术资料(改模通知,制作通知,工程图纸);215.确定要检测的重要尺寸;216.安排计量室检测重要尺寸;217.测量结果与设计要求的比较,分析;218.了解模具的结构;219.开内部联络书,联系生产部试装;220.检查现场试装过程有无异常;221.试装结果的分析、确认;掟222.必要时,安排特殊试验(如寿命试验、掟箱试验);223.特殊试验的分析、确认;224.与工程部技术人员讨论评估结果;225.模具综合评估,填写评估单;226.将评估单返回工程部;227.产品的安规认证工作228.熟悉产品的安规要求;229.熟悉安全认证的一般流程;230.向认证机构咨询认证的流程;231.准备用于认证的产品;232.对产品进行确认;233.准备认证资料;234.提出认证申请;235.必要时,陪同安规认证人员进行认证工作;236.安规认证中提出问题的跟踪处理;237.回复认证公司提出的问题;238.联系财务办法付款手续;239.认证证书取得;240.总结认证的相关事项,并知会相关人员;241.组织相关部门执行认证的特殊要求;242.复审跟进;243.有关安规资料的翻译;244.其它245.参与合同评审;246.收到合同247.确认合同产品的品质保证能力(产品规范/规格、测试手段及方法)248.填写合同评审单249.合同返回PMC250.参与设计评审;251.接到工程部设计项目评审通知252.阅读有关的工程设计技术资料253.根据类似产品进行比较,收集信息254.参加评审会议255.对于评审内容进行讨论256.参与供应商的选择、评估工作;257.需要时,实地考察供应商质量保证情况258.评审供应商提供的调查表259.(参与)供应商提供样板的评估260.统计供应商来料状况并据此进行质量评分261.陪同供应商来厂了解有关产品品质问题,商讨双方有关检验标准及解决方法,将结果向上司和采购部反馈262.到供应商处沟通来料品质问题263.重大工艺更改的质量评估;264.参与新产品开发时样机的故障分析;265.对新产品的包装材料、纸箱、通过实际装配及掟箱进行综合评估,将结果记录在评估单上返回采购部;266.ECN所涉及物料处理的跟进;267.客户验机的故障分析;268.必要时,对重要的品质异常情况向相关部门提出纠正和预防措施要求,并跟进其落实情况。

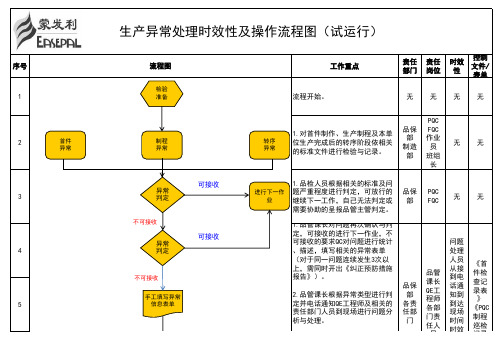

生产异常处理时效及流程图

2

首件

异常

3

4

5

生产异常处理时效性及操作流程图(试运行)

流程图

检验 准备

工作重点 流程开始。

责任 部门

责任 岗位

时效 性

控制 文件/ 表单

无无无无

制程 异常

异常 判定

不可接收

异常 判定

可接收 可接收

不可接收

手工填写异常 信息表单

PQC

转序 异常

1.对首件制作、生产制程及本单 位生产完成后的转序阶段依相关 的标准文件进行检验与记录。

各责 任部 门

任人 员

各部ห้องสมุดไป่ตู้门责 任人 员

品管 课长

各部 门责 任人 员

时间 时效 要 求: 20分 钟内

30分 钟内 制定 临时 改善 对策

无

24小 时内 回复 该异 常的 永久 改善 截止

巡检 记录 表》

《制 程质 量异 常处 理单 》

1.制造部经理对异常问题的处理 各制 部门

结果进行了解与审核。

需指定代理人处理)。

注:现场的所有异常直接对口品

1管.各课异长常,问由题品所管涉课及长的统责一任知部会门相

人员需对异常情况进行现场确认

、分析并与计划部、制造部/采购

部等提前沟通订单紧急情况及物 各责

料处理方案,制定异常处理的临 任部

时对策方案并经品保、制造部人 门

员会签确认(该单据只签到相应

主管即可,对于责任人无法判定

2.品管课长根据异常类型进行判 定并电话通知QE工程师及相关的 责任部门人员到现场进行问题分 析与处理。

3.各部门问题处理人员接到电话 通知后需在规定时间内达到现场

品保 部 各责 任部 门

品保职位

定义品保全名为品质保证(英文quality assurance 的缩写QA )1,国际(标准)定义:品保是对应所服务产品和服务延伸的在正常范围内的质量保证.(国际上品质通常可分为品保(QA)和品控(QC)两个部门或两个阶段的工作,以法定范围和含义来区分界定分工.不同的企业单位按不同的服务属性来配制人员和工作,但保证的目的和范围都是以安全性和可靠性以及客户产品服务国家地区的法定标准和地区客户条件为主.)2,国内定义:对合同范围内的评审和保证3,国内某些定义:品保是负责对一个组织的系统与生产现场等各个部门的运作进行监控/监督,抽查/抽检及有效性的稽核确认与持续改善以预防为主从而到达品质不断提升之目的的组织.以下按(占氏定律)不同的人写的供不同的人做不同的参考选择(但本人认为QE在不同的部门,不同的服务产品有不同的工作,但不能代替QA)QE工作内容分类(按工作分类在品质部叫QE,在品保部叫QAE,在品控部叫QCE)职位:质量工程师目前大概QE按工作内容分几类: 1.可靠度测试 2.体系维护、导入 3.制程异常分析 4.客户抱怨) 5.新产品分析 (QE) 程式的制作,SIP的制作, 6.仪校7.供应商辅导/稽核 (SQE) 协辅改善 8.教育训练作为QE,最基本的是要掌握SPC,一种统计分析工具.然后就是物料的各种性能标准,分析解决问题的能力及经验. DQE重点进行产品前段开发到样品段的各种性能、规格、设计管制等质量监控,一般与R&D(研发工程)合作密切 PQE重点要熟悉产品的制程,分析和解决产品制造过程中出现的质量问题. MQE重点要熟悉各种原材料及半成品的属性,存储条件和方式. Supplier Quality Engineer 供应商品质工程师QE应具有的技能:相关信息1:与顾客有关的信息包括:顾客和使用者的调查;有关产品方面的反馈;顾客要求和合同信息;服务系统提供的数据;顾客抱怨;与顾客直接沟通的结果;问卷和调查;委托收集和分析的数据;关注的群体的反馈;消费者组织的报告;各种媒体的报告;行业研究的结果;顾客需求的期望和评审;顾客需求和期望转化成要求;顾客满意程度的调查数据;顾客投诉信息;售后服务信息。

产品检验控制程序

1 目的为验证原材料、半成品、成品的质量特性是否符合规定要求,确保经查验合格的原材料、半成品、成品投入使用。

2 适用范围适用于进料、制程及最终成品的查验。

3 职责3.1仓库负责原材料、半成品、成品的入库及储存,并负责对来料送检以及储存时间超过3个月的半成品、成品出货前进行送检。

3.2 出产部负责在成品的出产控制、查验,出产的半成品/成品的送检。

3.3 品质部负责进料、制程、成品查验,品质稽核及品质查验尺度的制订。

3.4 技术部负责制订原材料、在成品、半成品/成品接收尺度,查验过程中的技术撑持和协助。

3.5 采购负责原材料不良时与供应商的联络与处置。

4 名词术语4.1 查验:通过不雅察和判断,适当时结合测量、试验所进行的符合性评价。

4.2 进料查验:对采购的原材料、配套件和委外加工件入厂时的查验。

4.3 制程查验:指为防止不合格品流入下道工序,而对各道工序加工的产物及影响产物质量的主要工序所进行的查验。

4.4 最终查验:是指在出产全部工序结束后,对其出产的半成品或成品的查验。

4.5 特采:质量不完全符合尺度的原材料或器件,其缺陷不合错误最终产物质量发生决定性影响,经技术部和相关部分评估风险后,或征得客户定见,同意采用选别、让步接收等方法进行处置。

4.6 原材料:指出产过程所需要的原料,包罗主要材料、辅助材料、外购半成品、委外加工半成品、补缀用备件、包装材料等。

4.7 在成品:从一个出产工序转给另一个出产工序继续加工的便宜半成品以及不克不及单独计算成本的便宜半成品。

4.8 半成品:指颠末必然出产过程并已查验合格,但尚未制造完工成为成品,仍需进一步加工的中间产物。

4.9 成品:指已完成全部出产过程,按规定尺度查验合格,可供发卖的产物。

4.10 紧急放行:出产急需来不及验证就发放出产部使用。

5 作业程序5.1 进料点收、送检:委外/供应厂商交货时仓管直接带供应商将货交至“暂收区〞,并需随货附送货单,仓库依本公司物料需求单之规格、数量点收,查对无误后在供应商送货单上盖本公司“暂收专用章〞交还送货供应商做暂收动作,填写来料送检单转品质部查验。

品保部作业流程图

品保部作業流程圖品保部作業流程主要分為以下七類:

一、 進料檢驗流程:見附件一

二、 過程檢驗流程:見附件二

三、 成品檢驗流程:見附件三

四、 出貨檢驗流程:見附件四

五、 報廢品控制流程:見附件五

六、 不合格品控制流程:見附件六

七、 客戶投訴控制流程:見附件七

附件一

進料作業流程圖

IQC OPERATION FLOW CHART

廠商採購倉庫待驗區進料檢驗退貨區VENDOR PURCHASING STOCK RECEIVING AREA IQC REJECT AREA

附件二

制程管制作业流程图

附件三

成品檢驗流程圖

附件四

出貨檢驗流程圖:

流程圖

責任部門 相關表單

不合格

附件五

報廢品控制流程圖

附件六

不合格品控制程流程圖

附件七

客戶抱怨處理流程圖

流程相關單位使用表單

總經理(HSF問題)

相關部門主管

管理代表《糾正與預防措施處理單》

總經理(HSF問題)

《糾正與預防措施處理單》

總經理(HSF問題)

業務《8D Report》

QE。

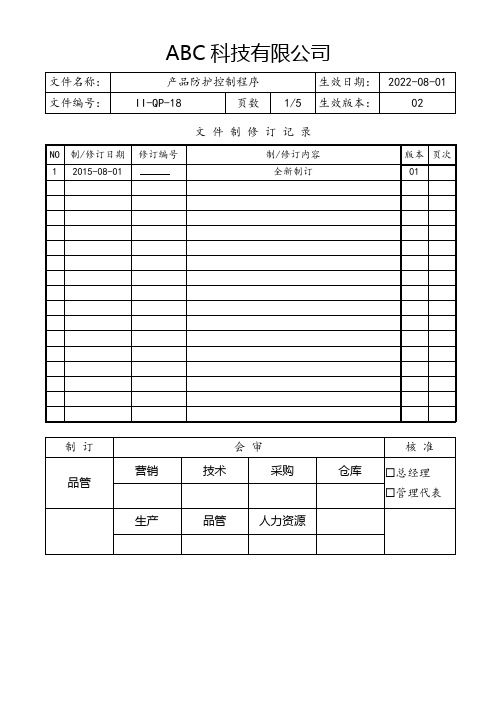

产品防护控制程序(含流程图)

6.6.1为确保帐/料/卡一致,每月月底由资材部和相关部门进行盘点,由监督部门(财务部)提供《物料盘点表》进行作业。

6.6.2为防止物料遗失,仓管人员依物料分类不定期与生管核对,每天需保持《库存一览表》在最新状态。

7.相关记录:

7.1进料验收入库单

7.2供应商退货单

7.3物资收发卡

3.1标识与可追溯性控制程序

3.2检验与试验管理程序

4.定义:无

5.职责

5.1资材部仓库:负责对原辅料、成品、半成品的接收、储存及出货过程中的防护。

5.2制造部:负责对相关工序进行产品标识及生产过程中原材料、半成品、成品的内部流转、包装、搬运、储存的防护。

5.3品保部:负责对待入库的原辅料及成品进行标识及对库存超期限物料、半成品及成品进行复检。

6.2.2原辅料、产品的搬运:凡从厂外采购回来的原物料由资材部仓库组织卸货搬运,如发现包装破损、物件损坏、货物与送货单不符等,由采购联系供应商进行退货或其他处理。

6.2.3生产过程中半成品、成品的搬运:

(1)半成品在制成过程中流通,应使用专用工具(如胶盘)周转,放置在固定区域,且明确标识,防止因搬运而引起产品混淆、产品质量下降;

5.4工程部:负责产品生产至交付到预定地点全过程的防护的识别及策划相应的防护措施,产品包装的设计。

6.工作程序

工程部在新产品试产前负责产品生产至交付到预定地点全过程特殊防护的识别及策划相应的防护措施检验合格物料入库,填写《进料验收入库单》。

7.4领料单

7.5物料盘点表

7.6报废申请单

7.7送货单

7.8库存一览表

7.9 物料安全存量表

(2)包装应符合技术文件要求,不能对产品造成质量影响;

OQC作业流程图

FQC / OQC作業流程圖製程巡檢作業辦法目的:落實品質意識在現場作業人員于制程過程中,實施檢驗或試驗以查證制程之合格性。

三〃範圍:凡本公司產品之各制程。

四、職責:生產部門:負責自製品自檢、送檢、重工、維修及入庫。

品保部門:負責自製品檢驗及記錄、標示。

五、內容:1、首件(產前樣/批版)、自主、巡迴檢驗:(1)品保部門IPQC人員在以下時段需做首件檢驗。

(1)每台機開始生產前開機需做首件檢驗。

(2)設計規格變更時需做首件檢驗。

(3)人員或材料更換時需做首件檢驗。

(2)生產部門作業人員應隨時注意生產產品品質狀況,並按照規定做好自主檢驗。

(3)品保部門IPQC人員應到現場做巡迴檢驗並做好記錄。

(4)品保部門檢驗管制程式,應按照規範和作業指導書之要求訂制(QC工程圖)。

(5)生產部門相關人員在制程中,發現不合格又無法矯正時,應及時停機報告主管,並通知品保部門,而品保部門應按照相關程式處理。

(6)品保部門IPQC人員按照實際檢驗情況記錄不合格品,並對制程式不良品作統計分析把結果回饋於相關部門,作糾正預防對策之依據。

(7)不合格品處理與標示(紅豆標&件投標):(1)、經判定為不合格品時,應在該批半成品貼上紅色圓點貼紙(故障貼紙)又稱紅豆,並加以區分,隨後將不合格批移至返工區或報廢區進行處理。

(2)、發生不合格品時,品保部門IPQC人員應填寫《IPQC服裝(巡廠)驗貨報告》加以記錄,並按照相關程序處理,並通知相關部門處理。

六〃使用表單:1、首件(制前樣/批版)吊卡2、特采申請單3、IPQC服裝(巡廠)驗貨報告4、返工\返修單5、報廢單6、制程異常備忘錄不合格品處理作業辦法一、目的:按照品質計畫及管制措施找出不合格品,採取各項管理及處理措施,並對不合格品進行分析,以防誤用。

二、範圍:供方之原材料、主輔料;廠內制程中之半成品、成品和庫存品;顧客之退貨品。

三、職責:生產、資材部門:負責不合格品標示、隔離及處理,必要時參與評審。

品质保证体系图

⑤生产技术

规格变更 申请审核

NG 问题点提报

开发可行性 确认

OK

成本分析估价

报价

NG 议價

接收

项目資料確

定 發起会議

Q-PM-2-18001 订单评审管理程序

Q-TD-3-18004 产品设计管制作业规

范

②客户讯息說明 ②客户开发大日程表 ②设计目标/可靠性和质量目标

項目啟動會議 ②APQP小組職責明細

試作品備料

模具外包准 备

①-1

Q-PM-2-18003 生产件批准管理

程序

Q-TD-218001FMEA 潜在失效模式 及后果分析程

序

Q-TD-218003工程变 更管理程序

材料提樣

模具开发试 作

Q-TD-318006试作初 物确认作业规

Q-TD-218002控制计 划管理程序

工程图, 检查基准书

①-1

Q-PD-218001生产计 划控制程序QQA-2-18001 监视和测量设 备控制程序

表单编号:S-QA-4-18009

第 2 页,共 3 页

版本/版次:A/0

区

客户

分

反

馈

稽

核

/

矫

NG

正

客户确认

措

OK

施

①销售

②项目管理部

③设计及设计 品保部

④工程部

⑤制造部

⑥质量部 ②

NG 問題點解析對策

变更申请传 递

品质保证体系图

核准

审核

制定

区 分

客户

①销售

②项目管理部

③设计及设计 品保部

④工程部

⑤制造部

⑥质量部

印刷厂管理流程图

生产过程情况及问题的总结 标准 生产总结客观、及时、全面

依情况而定 随时 随时

依情况而定 5 个工作日 内 3 个工作日 内

依情况而定 随时 随时 随时

随时 随时 随时 随时

即时 即时

原材料供 应、产能等 方面的信 息资料

1、企业产 能信息 2、客户定 单 3、企业经 营计划

生产计划

1、 生产计 划

2、 生产进 度报表

3、 基层管 理人员 和生产 人员情 况汇报

生产管理工作标准

任务程序、重点及标准

时限

相关资料

收集 生产 信息

制定 生产 计划

组织 生产

生产 控制

生产 总结 汇报

程序 生产部从业务部收取生产方面的信息并进行汇总 业务部提供客户定单以及交货日期,特殊讯息 品保部监督配合生产部门的检查工作 重点 生产信息的收集汇总 标准 信息收集全面、及时、准确 程序 生产部对汇总的生产信息进行生产规划 根据企业的生产能力、业务部客户定单和企业常规计划要 求,生产部制定生产计划 生产管制计划排程交制造部经理审核

重点 生产计划的编制 标准 计划全面、可行 程序 生产部根据生产计划进行生产排程,安排各项任务的生产时 间和交接时间 生产部组织生产,安排负责人员、场地、设备,分析技术难 点,预防品质问题的出现等 品保部为生产提供技术保障和技术支持 采购保证生产原料与所需物质的供应 重点 生产的排程与组织 标准 按计划顺序、有条不紊地进行 程序 生产管理人员负责对生产过程、生产进度、物资供应等情况 进行监督、控制 生产部负责生产过程中的协调工作,保证生产顺利进行 品保部积极配合生产部的工作,及时解决生产过程中出现的 技术问题 采购部按生产部的要求准确、及时提供生产所需物资 重点 生产过程的监督、控制与协调 标准 按计划有序进行 程序 生产工作按计划完成后,生产部应对整个阶段的生产过程进 行全面的总结与评估,并向相关领导汇报 对生产过程中的相关资料进行整理、存档 重点

品保部工作任务清单

品保部IQC组工作任务清单IQC来料控制001. 进料检验文件样板的管理(建档、标识、保管及更新);002. 组长安排和组织IQC的日常工作;003. 依据《进料检验标准》、《抽样计划表》、样板和《进料检验报告》对来料进行抽样004. 对抽取的样品进行检验,并将检验的结果记录在《进料检验报告》上;005. 组长对《进料检验报告》的审核;006. 《进料检验报告》的归档;007. 对已检的物料根据检验的结果贴上相应的状态标识(合格、让步接受、退货、选用、隔离);008. 来料检验不合格时,填写《进料品质异常回馈单》,并提交SQE;009. 对进料检验不合格品进行确认并填写《进料品质异常回馈单》相应栏目;010. 对进料检验不合格品进行处理并填写《进料品质异常回馈单》相应栏目;011. 将《进料检验报告》和《进料品质异常回馈单》分发相关部门;012. 填写《进料验收单》,并将其返回货仓部;013. 填写《进料检验日报表》;014. 组长对《进料检验日报表》进行审核;055. 将《进料检验日报表》输入电脑;066. 组长将《进料检验日报表》的归档;017. 做《进料检验周报》;018. 组长《进料检验周报》的审核;019. 《进料检验周报》的归档;020. 做《进料检验月报》;021. 组长《进料检验月报》的审核;022. 《进料检验月报》的归档;023. 统计供应商季度来料情况,并进行质量评分;024. 对供应商季度质量评分结果进行审核;025. 将供应商的质量评分反馈采购部;026. 向供应商/采购部反馈来料品质异常情况;027. 对生产中发现进料问题时的跟进,并协助有关部门处理;028. 收集进料不合格品信息,协助SQE进行不合格品分析;029. 对特殊或紧急物料优先安排检验;030. 对紧急放行物料的标识;031. 对生产过程中选出的来料不合格品进行确认,并出报告协助采购部进行处理;032. 供应商到厂解决来料问题的接待及联络和跟进结果;033.测试仪器的管理/维护IPQC制程控制201. 制程样板的管理(建档、标识、保管及更新);202. 培训及监督制程QC的日常工作;203. 按照《制程检验标准》(首检、巡检和抽检)、《QC流程图》及作业指导书的要求,对装配部生产的在制品、半成品进行首检、巡检和抽检;204. 检查上拉的物料有无正确的产品标识和状态标识,以及正确的装箱及摆放;205. 检查生产设备、工装夹具状态标识是否正常;206. 检查各重要生产工序(位)有无相应的作业指导书;207. 检查生产作业人员是否按相应作业指导书正确操作;208. 检查生产不合格品有否进行隔离、标识;209. 对上述203~208条检查不符合情况填写《品质异常通知单》,将其提交生产部门,并反馈给上司;210. 对《品质异常通知单》的纠正情况进行跟进;211. 对结案后《质量异常通知单》进行统计、分析并将结果反馈给相关部门;212. 对《质量异常通知单》进行归档;213. 对生产产品进行首件确认;214. 记录《产品首检报告》;215. 组长对《产品首检报告》的审核;216. 《产品首检报告》的归档;217. 定期巡查生产各工序(位),并抽取规定数量产品进行确认;218. 记录《巡检报告》;219. 《巡检报告》的审核;220. 《巡检报告》的归档;221. 制程巡检情况的统计、分析,并向相关部门报告;222. 对首检、巡检所发现的情况应及时向所在的生产班组反馈,记录其状况,跟进纠正情况,并向上司报告;223. 对制程生产的零部件、半成品按《作业指导书》作业标准、抽样计划表和样板进行抽样、检验,并将结果记录在《制程巡/抽检报告》上;224. 《制程巡/抽检报告》的审核;225. 《制程巡/抽检报告》的归档;226. 对已检的物料根据检验的结果贴上相应的状态标识(合格、隔离、让步放行);227. 检验不合格时,将《制程巡/抽检报告》提交QE处理;228. 制程抽检情况的统计、分析,并向相关部门报告;229. 组长对制程检验不合格品的确认;230. 组长对制程不合格品的处理决定;231. 制程不合格品/批的返工/返修跟进;232. 试产阶段不良的统计、分析,协同工程部、生产部进行原因分析,提出纠正措施,并跟进其改进;233.上级下发的检验资料及样板管理(建档、标识、保管及更新);234.就品质问题与QA及IQC沟通;品保部OQC组工作任务清单OQC出货检验301. 组长安排和组织OQC的日常工作;302.生产制程中的成品品可靠性测试;303. 成品入库或客户验货前的品质检查及测试;304. 核对顾客提供的资料,按生产订单的要求,核对包装方法、生产数量、箱唛、说明书、招纸等;305. 按照资料以及业务(客户)的要求和产品试验规程对成品进行外箱跌落测试、寿命测试等;306. 按《成品检验标准》及其抽样计划对生产线提交的成品机进行外观、功能、包装等方面进行抽样检验;307. 填写《成品出货检验报告》;308. 组长对《成品出货检验报告》的审核;309. 《成品出货检验报告》分发相关部门;310. 《成品出货检验报告》的归档;311. 对已检的成品根据检验的结果盖章及贴上相应的状态标识(合格、隔离);312. 检验不合格时,报告生产部门进行处理;313. 跟进生产部对不合格成品的处理情况;314. 陪同客户按预定的日期到厂验货;315. 陪同客户清点完成产品的数量及抽箱;316. 安排QC拆箱拆包装及陪同测试;317. 确认签署《客户验货报告》,318. 整理报告,将同一订单的OQC报告、终检报告、寿命测试报告、同客户验货报告装订在一起存档;319. 处理有关客户投拆事宜,了解当时的生产状况及物料的使用情况及在检测当中易出现的问题并汇报给上司;320. 就品质问题与业务(客户)电话或传真联络;321. 对样板机的测试及统计;322. 对客户退机进行检验、测试、分析、统计,并向相关部门报告;323. 填写《出货检验日报表》;324. 组长对《出货检验日报表》进行审核;325. 组长将《出货检验日报表》的归档;326. 做《出货检验月报》;327. 组长《出货检验月报》的审核;328. 《出货检验月报》的归档;329. 将客户退机经重新检测合格后进行清洁包装,同不良机修复合格包装后入仓,不能修复的填写报废单,申请报废;330.上级或业务(客户)下发的检验资料及样板管理(建档、标识、保管及更新);331.测试仪器的管理/维护品保部QE组工作任务清单品质工程001. 品质工程工作的策划;002. 品质工程人员工作的组织、安排及跟进、考核;003. 检验和试验的策划004 质量控制点的设置;005 检验标准的制定;156. 按照工程文件、合同和客户要求对产品(进料、生产零部件、半成品、成品)检验和试验标准的制订/修订、审核和批准;157. 制定零部件检验标准(进料、制程);158. 零件图分析159. 零件结构分析160. 配合零件的尺寸对比161. 将零件进行试装162. 确定测量基准163. 确定重要尺寸164. 确定尺寸的测量工具及方法165. 对零件进行测量,检查所定的方法166. 确定外观检查项目167. 确定功能互配项目168. 和主管/工程技术人员分析检验项目169. 制定检验文件170. 检验文件的审批171. 检验文件交文员分发172. 来料及生产中发现的不良品的可接受样板(限度样板)的签署;173. 《QC流程图》的制定/修订、审核和批准;174. 《成品包装规范》的制定/修订、审核和批准;175. 设计质量记录格式;176. 核查检验标准与有关图纸及BOM的一致性;177. 检具设计工作;178. 查看工程图纸的相关尺寸179. 设计检具180. 联系工模进行制作181. 检具评估并跟进检具在生产现场的使用情况182. 对QC进行产品检验标准的培训,并指导其检验工作;183. 制程改善184. 进料及制程检验不合格品的确认;185. 收到不合格品报告及不合格样品186. 对不合格项目与标准进行比较187. 确认不合格项目188. 查找与不合格相关的零部件(尺寸)189. 将之与零部件进行实配190. 必要时,对产品进行试验并收集有关数据进行分析194. 对生产现场的品质巡查;195. 查看工程记录表196. 查看品质异常报告197. 分析统计报表中的不良状况变化情况198. 向QC、生产检查人员、测试人员、维修人员了解产品质量状况199. 对出现的异常作出初步判断200. 与生产/工程技术人员共同分析201. 比较类似产品的状况202. 检查相关质量记录及工程技术资料203. 对判断为异常的零件与正常零件安排相应测试204. 利用不同零件进行试装,对比功能205. 进行总结206. 采取相应的改善措施,且跟进其结果,并向相关部门反馈207. 必要时,建议将改善好的措施纳入相应质量体系文件208. 解答QC提出的有关品质问题;209. 测量尺寸超出公差范围210. 配合尺寸出现异常211. 功能异常品保部仪器校验工作任务清单计量工作289. 计量工作的策划;290. 确保公司计量设备量值传递的正确性;291. 计量设备控制文件的制定(《计量设备管理作业程序》和《自制检具管理办法》等);292. 计量设备的申购管理;293. 计量设备申购单的审核;294. 组织计量设备的验收;295. 计量设备的发放;296. 对公司所有计量设备统一编号,并建立《计量设备台帐》、《计量设备履历表》、《计量设备个人工具卡》;297. 对公司的自制检具统一编号,并建立《自制检具台帐》、《自制检具履历表》、《自制检具个人工具卡》;298. 编制、审核及批准各种计量设备的使用说明书;299. 对计量设备使用者进行计量知识培训;300. 编写内校设备的校验规程、自制检具校验规程;301. 审批内校设备的校验规程、自制检具校验规程;302. 建立《计量设备校验周期表》、《自制检具校验周期表》;303. 审批《计量设备校验周期表》、《自制检具校验周期表》;304. 建立外校设备的允收标准;305. 审批外校设备的允收标准;306. 完成校验自制检具用的样板;307. 校验自制检具用的样板的确认;308. 负责公司所有计量器具到期校验,包括外校、内校及自制检具的校验;309. 对外校设备送至技术监督局授权单位校验;310. 对内校设备、自制检具进行校验,并完成校验记录;311. 内校设备、自制检具校验结果的确认;312. 校验异常情况的处理;313. 对所有校验记录整理归档;314. 对校验后的计量设备和自制检具作好“合格”、“停用”、“限用”的状态标识;315. 定期对《计量设备台帐》、《计量设备个人工具卡》及实物进行核对,做到帐、卡、物一致;316. 定期对《自制检具台帐》、《自制检具个人工具卡》及实物进行核对,做到帐、卡、物一致;317. 对不能继续使用的计量设备进行确认并申请报废;318. 不定期地到生产线检查计量设备、自制检具的使用及标签是否漏贴或遗失情况;319. 计量室所有计量设备的维护、保养,并作好记录;320. 制作《计量设备检验工作月报表》;321. 审核《计量设备检验工作月报表》;322. 计量工作的分析与检讨;323. 精密测量324. 精密测量工作的策划;325. 检测任务的安排;326. 对精密测量设备的工作状态进行定期检验;327. IQC来料的委托检测项目的检测与记录;328. 五金、塑胶零部件的首件检测的委托检测项目的检测与记录;329. 模具评估的委托检测项目检测与记录;品保部文员工作任务清单记录、文档及其它管理334. 记录管理335. 进料检验报表的收集、统计及归档;336. 制程首检、巡检、抽检报告的收集、整理及归档;337. 工程记录表的收集、统计及归档;338. 建立工程记录表月报表及月份对比报表并归档;339. 质量异常通知单的整理、统计及归档;340. 让步放行物料跟踪表的收集、统计、分析及归档;341. 产品终检报告的收集、统计及归档;342. QA掟箱试验、寿命试验报告的收集、整理、分析及归档;343. 客户检验批退率统计及归档;344. 客户抱怨处理报告的归档;345. 合同评审记录及合同变更单的传阅及归档;346. 工程发文(制作通知书、模具评估报告、ECN、CER等)的传阅管理及归档;347. CER及其样板的内部分发并建档;348. 内部联络书的传阅管理及归档;349. 发出、接收传真的传阅及归档;350. 文档管理351. 品质部质量体系文件的打印;352. 打印后按《权责区分表》之规定,请相关人员签名;353. 填写“文件分发申请”送到文控中心;354. 收到受控文件后知会相关人员参阅;355. 建立/刷新文件目录并归档保存;356. 其它管理357. 人力资源管理;358. 人力资源的策划359. 任职资格的确定360. 人员增补的申请361. 协助人事部门人员招聘362. 部门人员的考勤(工卡管理、加班申请等)363. 人员离职的审批364. 离职面谈365. 离职手续的办理366. 部门办公文具的申领、登记及分发;367. 其它日常事务的处理;368. 文件和资料的复印369. 内部联络单等的分发370. 来客接待375. 质量体系文件编写376. 按规定的格式编写;377. 编写运作流程;381. 文件的审批;382. 文件的发放;383. 文件培训;384. 文件修订的管理385. 收到“文件修订申请单”;386. 查核有无权责批准人签名和签名是否正确;387. 按“修订申请单”之修订内容进行修订;388. 按《权责区分表》之规定给相关人员签名;389. 文件升版按发放程序发放;390. 文件和文件修订申请单归档;391. 文件的分发392. 查核文件号、修订号、文件签名是否符合规定;393. 依据“文件分发申请表”或《权责区分表》复印、整理;394. 按文件性质及“文件分发申请表”盖上“受控”、“非受控”印章;395. 填写分发记录;396. 分发、签收、回收旧文件、登录分发状况;397. 文件的补发398. 收到补发申请;399. 查核所填内容之正确性及情况是否属实;400. 查核有无文件批准人签名;401. 复印、登记、分发、签名、归档;402. 文件的归类:将不同的文件分开整理;403. 文件的归档及作废文件的处理404. 在电脑内建立文件档案、更新目录;405. 在文件夹内放入最新文件、更新目录;406. 取出过时文件;407. 过时文件盖“作废”章;408. 作废文件归档;409. 作废文件的处理;410. 文件总览表的建立、更新;411. 品质手册、程序书、三级文件、文件修订申请、文件发放记录、文件补发申请;412. 外部受控文件的建档、管理:国家及国际标准、行业标准、检定规程等;413. 生产设备、工具、夹具、模具的建档管理:设备/仪器说明书、设备一览表、夹具、工具一览表、模具一览表;414. 有关ISO推行资料的分类、归档、保存;。