隧道二衬台车模板受力验算

隧道二衬台车模板力学设计检算计算书

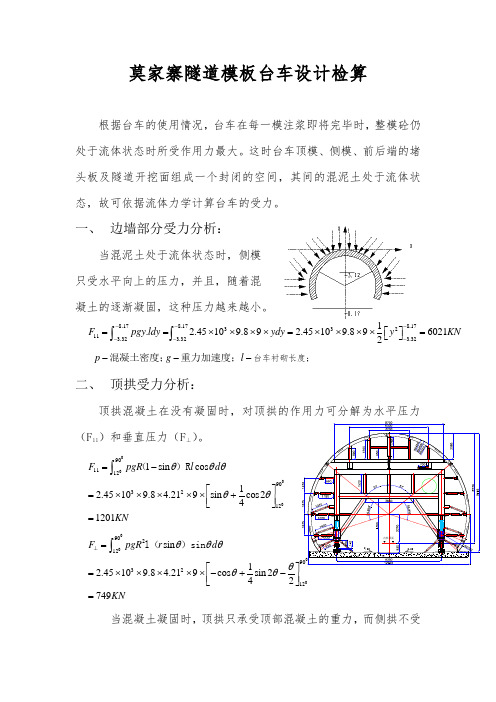

莫家寨隧道模板台车设计检算根据台车的使用情况,台车在每一模注浆即将完毕时,整模砼仍处于流体状态时所受作用力最大。

这时台车顶模、侧模、前后端的堵头板及隧道开挖面组成一个封闭的空间,其间的混泥土处于流体状态,故可依据流体力学计算台车的受力。

一、 边墙部分受力分析:当混泥土处于流体状态时,侧模 只受水平向上的压力,并且,随着混 凝土的逐渐凝固,这种压力越来越小。

8.178.178.1733211 3.323.323.321. 2.45109.89 2.45109.8960212F pgy ldy ydy y KN------⎡⎤==⨯⨯⨯⨯=⨯⨯⨯⨯=⎣⎦⎰⎰ p -混凝土密度;g l --重力加速度;台车衬砌长度; 二、 顶拱受力分析:顶拱混凝土在没有凝固时,对顶拱的作用力可分解为水平压力(F 11)和垂直压力(F ⊥)。

009011129032121sin cos 12.45109.8 4.219sin cos241201F pgR l d KN θθθθθ=-⎡⎤=⨯⨯⨯⨯⨯+⎢⎥⎣⎦=⎰()R00090212903212sin 12.45109.8 4.219cos sin 242749F pgR r d KNθθθθθθ⊥=⎡⎤=⨯⨯⨯⨯⨯-+-⎢⎥⎣⎦=⎰l()sin 当混凝土凝固时,顶拱只承受顶部混凝土的重力,而侧拱不受0.02内轨顶面0.02力。

这时,顶部混凝土的重力计算如下:037822.45109.8(4.210.5)3.142192182360G pvg KN ⨯==⨯⨯⨯-⨯⨯⨯⨯⨯=根据以上分析,整个台车的受力可分解为水平受力(F 11)和重力直压力(F ⊥),故有:111201224022182F KN F KN⊥=⨯==三、 台车主要零部件的强度校核1. 上部台架立柱(4×7+4)2182159.872.8.32F N KN n ⊥+⨯=== [说明:15×9.8为拱板重量]; 而[σ]=235MP a 3472.81028.925.1510N MPa s σ⨯===⨯;σ<[σs ];故满足强度条件。

隧道衬砌台车结构受力与位移分析

用户•施工隧道衬砌台车结构受力与位移分析■孙丽英中铁十八局集团第一工程有限公司;河北保定072750摘要:以某矿山法施工隧道为工程背景,结合衬砌台车的主要技术参数,对隧道衬砌台车进行结构内力计算。

通过有限元软件ABAQUS对衬砌台车整体模型进行分析,得到台车整体的应力和位移云图,最大位移与应力部位均发生在台车拱肩位置,整体运动趋势向台车内部收缩。

关键词:衬砌台车;结构设计;受力分析衬砌台车是隧道二次衬砌混凝土整体化浇筑施工的重要机械设备,具有施工效率高,表面成型好的优点,可以有效地提高混凝土浇筑的速度和质量,降低对围岩的扰动,因而在公路、铁路等大量土木工程项目中广泛使用5。

目前,隧道断面类型设计比较成熟,但是相应与之配套的衬砌台车的设计加工没有形成统一标准,对衬砌台车进行系统地结构受力分析优化设计技术不够完善,因此有必要对台车进行系统的荷载内力计算,应用较为先进的数值分析软件对台车受力变形进行分析,为类似隧道衬砌台车的设计和加工提供理论指导。

1工程概况某公路隧道标段内全长340m,围岩主要为V级红黏土围岩,马蹄形断面。

二次混凝土衬砌釆用衬砌台车施工,台车设计由5个系统组成,分别为模板系统、门架系统、支撑系统、行走系统、液压与电气控制系统。

设计台车轮廓半径为R1为5600mm,长度L为9.0m,每块模板宽度为1500mm,面板厚度为10mm;工作窗数量28个,尺寸为450mm x5000mm,注浆孔数量为3个,直径为125mm。

台车模板由工厂制作定型钢模板,釆用C30混凝上,坍落度为175mm,容重2460kg/m‘,无缓凝剂添加。

为2.45t/m'o2.2衬砌台车的载荷计算在对衬砌台车进行内力计算分析时,应同时考虑工作和非工作2种状态下的强度、刚度和稳定性。

非工作时,台车只有自重荷载,台车受力较小,基本可以保证台车安全稳定,只需要分析台车工作状态时所承受的最大荷载,对模板门架进行荷载组合强度校核。

基于载荷的隧道钢模式整体衬砌台车受力验算

要的。

参考文献:[1]G B50017—2017,钢结构设计标准[S].[2]尹德钰.网壳结构设计[M].北京:中国建筑工业出版社.[3]童根树.钢结构设计方法[M].北京:中国建筑工业出版社.[4]J G J3—2010,高层建筑混凝土结构设计规程[S].基于载荷的隧道钢模式整体衬砌台车受力验算贺月民1申铁军*21山西路桥建设集团有限公司公路工程总承包分公司(030006)2山西路桥建设集团有限公司(030006)摘要:针对衬砌台车主要受力构件强度、刚度进行检算,以验证衬砌台车力学性能是否满足力学要求。

台车所受混凝土压力是以最大情况设定,力学分析过程中所用受力模型均采用结果偏于安全的简化方法进行计算。

文章分析了台车主要受力部件与容易破坏部位,并做了整体的分析,各部件均可满足受力要求,所以本台车可满足施工受力要求。

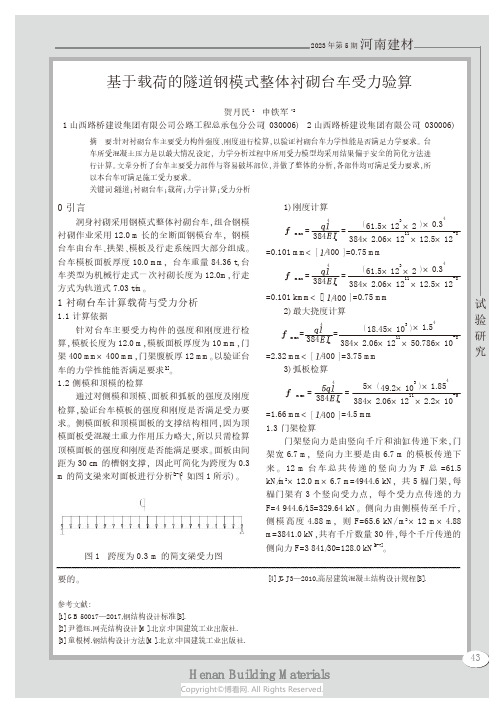

关键词:隧道;衬砌台车;载荷;力学计算;受力分析0引言洞身衬砌采用钢模式整体衬砌台车,组合钢模衬砌作业采用12.0m长的全断面钢模台车,钢模台车由台车、拱架、模板及行走系统四大部分组成。

台车模板面板厚度10.0m m,台车重量84.36t,台车类型为机械行走式一次衬砌长度为12.0m,行走方式为轨道式7.03t/m。

1衬砌台车计算载荷与受力分析1.1计算依据针对台车主要受力构件的强度和刚度进行检算,模板长度为12.0m,模板面板厚度为10m m,门架400m m×400m m,门架腹板厚12m m。

以验证台车的力学性能能否满足要求[1]。

1.2侧模和顶模的检算通过对侧模和顶模、面板和弧板的强度及刚度检算,验证台车模板的强度和刚度是否满足受力要求。

侧模面板和顶模面板的支撑结构相同,因为顶模面板受混凝土重力作用压力略大,所以只需检算顶模面板的强度和刚度是否能满足要求。

面板由间距为30cm的槽钢支撑,因此可简化为跨度为0.3 m的简支梁来对面板进行分析[2-4](如图1所示)。

图1跨度为0.3m的简支梁受力图1)刚度计算m ax=4384x=61.5×123×2()×0.34384×2.06×1211×12.5×12-8=0.101m m</400[]=0.75m mm ax=4384x=61.5×123×2()×0.34384×2.06×1211×12.5×12-8=0.101km m<[/400[]=0.75m m2)最大挠度计算m ax=4384x=18.45×103()×1.54384×2.06×1211×50.786×10-8=2.32m m</400[]=3.75m m3)弧板检算m ax=4384x=5×49.2×103()×1.854384×2.06×1211×2.2×10-5=1.66m m</400[]=4.5m m1.3门架检算门架竖向力是由竖向千斤和油缸传递下来,门架宽6.7m,竖向力主要是由6.7m的模板传递下来。

内模二衬台车受力计算书

内模二衬台车受力计算书20XX 年 X月目录一、计算依据.................................. .. - 2 -二、设计计算指标采用值....................... .. - 2 -三、侧压力计算............................... .. - 3 -四、台车模板受力计算......................... .. - 5 -1、面板受力分析.............................. .. - 5 -2、模板纵向主肋校核.......................... .. - 9 -五、门架受力计算 .............................. - 13 -1、桁架强度计算(应力云图) ................... - 15 -2、桁架刚度计算 ............................... - 17 -六、支撑丝杆受力计算 .......................... - 18 -七、结论.................................... .. - 19 -一、计算依据1.《钢结构设计规范》(GB 50017-2017);2.《建筑工程大模板技术规程》JGJ/T74-2017;3.《钢结构焊接规范》GB50661-2011;4.《建筑结构静力计算手册(第二版)》;5.《钢结构设计手册(上册)(第三版)》;6.《预应力混凝土用螺纹钢筋》GB/T 20065-2016;7.《钢模板制作规范》8.《混凝土结构工程施工及验收规范》等。

9.建筑施工模板安全技术规范 JGJ162-2016二、设计计算指标采用值1.钢材物理性能指标弹性模量E=2.06×105N/mm2 ;质量密度ρ=7850kg/m3 ;2.钢材强度设计值抗拉、抗压、抗弯 f=215N/mm2;抗剪 fv=125N/mm2;3.容许挠度(见表:JGJ162-2016)表:4.4.2 组合钢模板及构配件的容许变形值(mm )注:L 为计算跨度,B 为柱宽三、侧压力计算(一)荷载计算① 水平荷载统计:新浇混凝土对模板的水平侧压力标准值。

二衬台车内力计算书

二衬台车内力计算书一、隧道二衬台车基本概况本隧道二衬台车模板长度为10.5米。

模板采用1.05米宽的整块钢板经过冷弯拼接而成,故隧道二衬脱模后混凝土表面光滑平整,拼缝小,外观漂亮。

同时施工时大大减少安装模板的劳动强度,成为隧道二衬施工中的得力助手。

二衬台车模板分顶模、左右边模三部分,分别通过顶升和左右两边的液压系统来调整和校正模板的正确位置。

混凝土由混凝土输送泵泵入模板,混凝土的自重和及边强压力靠模板来支承。

模板的整体刚度和强度由拱板、托架、千斤顶来共同支承,保证模板工作时的绝对可靠。

由于顶模受到混凝土自重(浇筑后初凝前)、施工荷载以及泵送口封口时的挤压力等荷载的共同作用,其受力条件要比其他部位的模板更加复杂,受力更大,结构要求更高。

由于边模与顶模的结构构造基本相同,而边模板一般受到混凝土的自重很小,荷载较小,因此对台车模板进行受力验算时只考虑顶模的影响。

二、隧道二衬台车模板受力验算二衬台车模板用宽1.05米、厚10毫米的整块钢板经过冷弯拼接而成,从台车的轴线方向看是一个圆柱壳体状,由10个1.05米长的圆柱壳体拼接而成,通过计算可知模板下的托架支承以及弧形拱板的强度和刚度是足够的,而顶模受到各种荷载的共同作用是最大的,因此取台车顶部模板的最顶部2米宽度、1.05米长度建立力学模型,进行受力分析和验算并校核模板的强度和刚度。

其受力简图如图1所示。

该模板厚10mm,背筋采用中心间距300mm的10#加强槽钢。

如图1所示,建立力学模型的这部分模板的荷载由两部分组成:一是混凝土的自重;二是混凝土输送泵泵口进行封口时产生的较大挤压力,该值的取值是不确定的,它与泵送封口时的操作有极大的关系。

如果混凝土已经灌满,而操作人员依然泵混凝土,混凝土输送泵的理论出口压力(36.5kg/cm)很大,就有可能造成模板的严重变形。

由于输送管的长度和高度的变化,泵送接口处的压力实际有多大,目前没有理论和实验验证的数据可提供参考。

石鼓隧道二衬台车受力验算(修改版)

博深高速公路第五合同段(ZK32+440~ZK42+452.632 YK32+446~YK42+450) 石鼓隧道二衬台车受力验算广东省长大公路工程有限公司博深高速公路第五合同段项目部2010年12月28日目录1 工程概况 (1)2 二衬台车主要性能 (1)2.1二衬台车主要参数 (1)2.2工作窗口及附着式振捣器布置 (1)3 二衬台车刚度、强度验算 (2)3.1 面板校核 (2)3.1.1 计算单元图 (2)3.1.2 强度校核模型 (2)3.1.3 刚度校核 (3)3.2 面板角钢校核 (3)3.2.1 计算单元 (3)3.2.2 强度校核 (3)3.2.3 刚度校核 (4)3.3 模板总强度、刚度校核 (4)3.3.1 强度校核 (4)3.3.2 刚度校核 (6)3.4 门架强度校核 (6)3.4.1 计算单元 (6)3.4.2 计算模型 (6)3.4.3 强度校核 (7)石鼓隧道二衬台车受力验算1工程概况石鼓左线隧道长4011米、右线长3880米,明洞二衬51米、主洞二衬7840米。

隧道衬砌按新奥法原理采用复合式衬砌,采用曲墙式模筑砼,除Ⅱ、Ⅲ级围岩段外,其余Ⅳ、Ⅴ围岩及紧急停车带Ⅲ级围岩段均设有仰拱,衬砌砼厚度:小净距Ⅴ级加强60cm、小净距Ⅳ级加强55cm、小净距Ⅳ级50cm、分离式Ⅳ级加强50cm、分离式Ⅲ级45cm、分离式Ⅱ级40cm、紧急停车带Ⅲ级55cm、紧急停车带Ⅱ级50cm。

二衬采用C25泵送防水砼,抗渗标号为S8。

2二衬台车主要性能石鼓隧道模筑衬砌采用液压式大型钢模板台车,钢模台车由台车、模板及液压系统三大部分组成。

台车行走装置为轮轨式,设有顶机装置,由电动机驱动,可自行,同时还设有刹车器和卡轨器,使台车行走和固定时安全稳固。

台车的张模和收模通过安装在衬砌台车上的液压装置操作,模板与台车各自为独立的系统,衬砌砼由模板支撑。

2.1二衬台车主要参数台车长度12m,模板半径:拱部8.52m,边墙5.75m;模板厚度1.2cm,最小脱模量度0.15m;竖向油缸行程0.2m,水平最大调整量0.15m(单边);二衬台车主构件和附属结构重130吨左右。

隧道二衬台车模板力学设计检算计算书

莫家寨隧道模板台车设计检算根据台车的使用情况,台车在每一模注浆即将完毕时,整模砼仍 处于流体状态时所受作用力最大。

这时台车顶模、侧模、前后端的堵 头板及隧道开挖面组成一个封闭的空间,其间的混泥土处于流体状 态,故可依据流体力学计算台车的受力。

p-混凝土密度;g-重力加速度;I -台车衬砌长度;顶拱受力分析:顶拱混凝土在没有凝固时,对顶拱的作用力可分解为水平压力90°F 11 = [2° PgR (1 -sin 日)R | cos^dT321 = 2.45 10 9.8 4.219 sin - cos2490°2 .F_= 12° PgR I (rsi ) sin ^d -= 2.45 103 9.8 4.212 9 一cos —sin2:IL 42边墙部分受力分析:当混泥土处于流体状态时,侧模 只受水平向上的压力,并且,随着混 凝土的逐渐凝固,这种压力越来越小。

£.17F11 -" -- 3.32£17 331-2 -8.17pgy.ldy2.45 109.8 9 ydy 二 2.45 109.8 9 — y6021KN(F11)和垂直压力(FQ 。

= 1201KN900二749 KN当混凝土凝固时,顶拱只承受顶部混凝土的重力,而侧拱不受力。

这时,顶部混凝土的重力计算如下:根据以上分析,整个台车的受力可分解为水平受力(F ii )和重力直压力(F 丄),故有:印=1201 2 = 2402KNF_ = 2182KN三、 台车主要零部件的强度校核1.上部台架立柱(4 X 7+4 )N 丄〕=2182 15 9.8 =72.8KN.[说明:15 X 9.8 为拱板重量]; n 323而[ o]=235MP m72.8!2 8.MPa ;cV [°s ];故满 s 2 5.1 5 41 0足强度条件。

2、顶升千斤(主要承受竖直方向的压力共有6+2+4=12根)Kl F 218215 9.8 N194.1 KN .n12194.1 103 = 82.5MP a (1142 -1002) 10 “4而[o]=235MP a ;°v [os ];故满足强度条件3.侧向千斤和上部台架横梁(共有 6 >4+7+12/3=35 根)F \ 2402N68.6 KN .n 3568.6 103:二 2 2-6(114 -100 ) 10 4= pvg =2.45 1039.8 (4.21 -0.5) 3.14 278° 2 36001 9=2182KNN cr =s= 40.1MP12 2而[q =235MP a ;°V [os ];故满足强度条件。

隧道二衬台车验算书密

XXXXXXXXXXXXXYYYYYYY 衬砌台车计算书编制:复核:技术负责人:砌衬台车计算书一、工程概况二、台车的主要技术参数(整机外形尺寸见台车设计图)(1)台车模板面板厚度:10mm(2)台车重量及每延米重量:55吨,4.58吨/m(3)台车类型:液压自行式(4)台车运行速度:6m/min(5)驱动电机功率:2X7.5KW(6)液压电机功率:1X5.5KW,工作压力16MPa(7)顶升油缸工作行程:400mm(8)侧向油缸工作行程:350mm(9)平移油缸工作行程:±150mm(10)一次衬砌长度及台车长度:12m/12m(11)行走方式:轨道自行式三、主要结构及简述台车由行走机构、台车门架、钢模板、钢模板垂直升降和侧向伸缩机构、液压系统、电气控制系统6部分组成。

(1)行走机构行走机构由主动、被动两部分组成,共四套装置,分别安装于台车架两端的门架立柱下端,整机行走由两套主动行走机构完成,行走传动机构带有液压推杆制动器,以保证整机在坡道上仍能安全刹车。

采用宽大行走轮,配32318轴承、24B链条、WX-6减速机以保证台车使用安全,避免了跳轨、变形、断链打滑等对衬砌施工的影响。

(2)台车门架台车门架设计共5榀,由门架横梁、上下纵梁、门架立柱、连接梁、剪刀架等部件组成。

门架立柱采用三角立柱结构,这样不仅加强立柱的强度阻止立柱向内弯曲,还加强立柱与门架横梁的接触面,减小门架横梁跨度,极大的减少了门架横梁的受力。

门架的各个部件通过螺栓联为一体,两门架支撑于行走轮架上,中门架下端装有基础千斤,衬砌施工时,混凝土载荷通过模板传递到5个门架上,并分别通过行走轮和基础千斤传至轨道地面。

在行走状态下,螺杆应缩回,门架上部前段装有操作平台,放置液压及电气装置。

(3)模板模板宽度为1.5M,为保证模板有足够的强度,面板采用10mm,同时采用[10#槽钢加强,间距300mm,并在每件模板里增加加强立板来保证强度,小曲墙一次成型,保证了降低衬砌劳动强度和提高工作效率和衬砌美观。

隧道台车验算及施工方案

所以 h=1.53+3.8v/T=1.53+3.8×0.067=1.78m

最大测压力为:P=kγh =1.2×24×1.78=51.3kN/m2;

检算强度时载荷设计值为:pa=1.2×51.3+1.4×4.0= 67.16kN/m2; 3)砼对顶模产生的压力

砼对顶模产生的压力由砼的重力和灌注砼的测压力组成:

450

450

195

195

5 ( 5 ) 6 ( 6 ) 7 ( 7 ) 10 ( 8 ) 13 ( 9 ) 12 ( 10 ) 16

(4)

( 24 ) ( 25 ) ( 26 ) ( 27 ) ( 28 )

( 11 )

195

195

4

( 17 )

8 ( 18 ) 11 ( 19 ) 14

( 20 )

17

(3)

( 22 )

195

3 ( 23 ) 9

(2)

( 21 )

195

( 21 )

( 15 )

( 12 )

195 15 ( 16 ) 18

( 13 )

( 14 )

195

( 2209 )

1

19

得到弯矩图

-139.-11439.14

24.5324.53

212.69212.69

33.1133.11

-139.14

0.82mm l

400 5mm

3 上部台架检算

顶模竖向受力长度为 988cm,模板宽 1.6m 的 2 块,1.5m 的 6 块,共 12.2m。 则一节顶模所受向下的压力 F 总=paLB=75×9.88×12.2=9040kN。由于顶模支撑可 视为均匀布置,则每个小立柱向下传递的力 F=9040/9/7=143kN。 3.1 台架立柱检算

隧道二次衬砌_隧道衬砌台车验收资料

隧道二次衬砌_隧道衬砌台车验收资料沈海复线仙游(福州界)至南安金淘高速公路莆田段 A2合同段项目经理部隧道衬砌台车验收资料XX集团有限公司二○XX年X月目录 1、工程概况 1 2、隧道衬砌台车基本原则 1 3、台车计划进场时间 1 4、台车要求 1 5、审批验收 2 6、二次衬砌 3 7、模板台车的强度刚度校核—台车受力验算 7 隧道衬砌台车验收资料 1、工程概况金钟1号隧道:起讫桩号为左洞ZK71+637~ZK73+770,右洞YK71+685~YK73+745。

左洞长2133米,右洞长2060米,左右平均长2096.5米,属长隧道。

采用分离式双洞布置。

左洞进口处于半径为1100米的平曲线上,洞身位于直线上,出口处于半径为3525米的平曲线上;右洞进口处于半径为1100米的平曲线上,洞身位于直线上,出口处于半径为3500米的平曲线上。

左洞纵坡为2%,右洞纵坡为2%。

金钟2号隧道:起讫桩号为左洞ZK73+841~ZK76+533,右洞YK73+815~YK76+563。

左洞长2692米,右洞长2748米,左右平均长2720米,属长隧道。

采用分离式双洞布置。

左洞进口处于半径为3525米的平曲线上,洞身位于直线上,出口处于半径为960米的平曲线上;右洞出口处于半径为3500米的平曲线上,洞身位于直线上,出口处于半径为970米的平曲线上。

左洞纵坡为2%和3%,右洞纵坡为2%和3%。

2、隧道衬砌台车基本原则①本标段为两个长隧道,8个洞口,每个洞口设置一台衬砌台车。

②严格根据《福建省高速公路施工标准化管理指南》(隧道)中相关要求,对二衬台车执行准入制度,选择专业厂家进行生产。

3、台车计划进场时间满足现场隧道二衬需求。

4、台车要求为保证衬砌工程质量,隧道一般地段(含洞身、明洞、加宽段)的二衬施工采用全断面模板台车和泵送作业。

因金钟1号隧道出口场地较狭窄,隧道台车难以直接拼装,需在桥台旁拓宽,搭建一个贝雷架平台作为台车的拼装工作面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

隧道二衬台车模板受力验算

隧道全液压二次衬砌台车长度一般分为6m、9m、12m等规格。

由于模板面板采用1.5m宽的整块钢板经冷弯拼接而成,故隧道二衬脱模后的混凝土表面光滑平整,拼接缝小,外观非常漂亮。

同时施工时大大减小安装模板的劳动强度,成为隧道二衬施工中的得力助手。

二衬台车模板分顶模、左右边模三部分,分别通过顶升和左右两边的液压系统来调整和校正模板的正确位置。

混凝土由混凝土输送泵泵送入模,混凝土的自重及边墙压力靠模板来支承。

模板的整体刚度、强度由拱板、托架和千斤顶来共同支承,保证模板工作时的绝对可靠。

由于顶模受到混凝土自重(浇筑后初凝前)、施工荷载以及泵送口封口时的挤压力等荷载的共同作用,其受力条件显然比其它部位的模板更加复杂、受力更大、结构要求更高。

由于台车边模与顶模的结构构造基本一致,而边模一般不承受混凝土白重,荷载较小,因此对台车模板进行受力验算时只考虑顶模的影响。

台车模板一般由宽1.5m、厚8mm的整块钢板冷弯拼接而成,从台车的轴线方向看是一个圆柱壳状体,且是由多个1.5m长的圆柱壳状体组合而成。

通过计算可知模板下的托架支承以及弧形拱板(肋板.宽220mm,厚12mm)的强度和刚度是足够的.而顶模受到各种荷载的共同作用是最大的。

因此.取台车顶部模板最顶部2m宽度、1.5m长度的这部分模板建立力学模型,进行受力分析和验算并校核模板的强度和刚度。

其受力简图如图l所示。

该模板厚8mm,背筋采用∠75×6加强角钢.间距250mm。

如图1所示.建立力学模型的这部分模板上的荷载由两部分组成.一是混凝土的自重:二是混凝土输送泵泵送口进行封口时产生的较大挤压力,该值的取值是不确定的.它与泵送封口时的操作有极大的关系。

如果混凝土已经灌满,而操作人员仍然泵送混凝土,混凝土输送泵的理论出口压力(36.5kg/㎝)很大,就有可能造成模板的严重变形。

由于输送管的长度及高度的变化,泵送接口处的压力实际有多大,目前没有理论及实验验证的数据可供参考。

据此情况。

操作工就必须及时掌握和控制泵送过程,随时观察灌注情况,根据操作经验判定是否灌满,并及时停止泵送,进行封口。

1、建立力学模型部分的混凝土自重荷载P1

如图1所示,该部分的为宽2m,长1.5m,厚0.8m的混凝土,查《路桥施工计算手册》C40~C60混凝土密度近似取为2.45t/m³,(参考[l]中258页)则混凝土自重为W:

W=2×1.5×0.8×2.45=5.88(t)。

折算成单位面载荷Pl:

Pl=5.88/(2×1.5)=1.96t/m2。

2、建立力学模型部分隧道混凝土输送泵泵送时的挤压力所产生的挤压面载荷P2²

参考自日本歧阜工业公司提供的参数[2],该值取为P²=4.7t/m2。

3、建立力学模型部分的总荷载P:

P=P1+P2=1.96+4.7=6.66t/m2。

4、模板的弯曲应力

由于模板的内表面每隔250mm有一根背筋(加强角钢∠75×6),因此。

我们可以把它简化成间隔250mm的梁单元来考虑。

将宽度250mm 的模板所受到的载荷折算成梁上均布载荷。

这种方法也是在有限元单元处理中常用的方法,其翼缘板的宽度取它与之相邻筋板间距的30%(参考[3]中97页),即250×0.3=75mm,偏于安全。

根据上述模板所受的面载荷为6.66t/m2,那么在250mm宽,1500mm长的面积上所受到的载荷为6.66×0.25×1.5=2.5(t),将此载荷作用在1.5m长的梁上。

则其均布载荷q=2.5/1.5=1.67(t/m)。

如要对整个模板进行受力分析,就必须将整个模板等效成梁单元的空间框架结构,利用有限元理论,通过电算进行有限元分析。

这里,我们只能取一根梁进行分析,简化后的梁单元力学模型按简支梁处理,其受力简图如图2所示。

这是因为两边有220mm高的拱板及立柱支承,梁的截面如图3所示。

为计算梁的弯曲应力,就必须先计算梁横断面的截面的形心,该截面是由75×6mm的角钢及150×8mm的矩形组合截面。

根据图示坐

标系.计算组合截面形心o0的X、Y坐标。

根据[4]中附l一4组合截面形心公式计算形心X、Y的坐标。

X=ΣAiXi/ΣAi,,Y=ΣAiYi/ΣAi 查表可知角钢75×6的横截面积A=879.7mm²,惯性矩

Ix=469500mm4。

将各值代入,则:

X=(150×8×75+879.7×95.7)/(1200+879.7)

=83.76mm

Y=(150×8×79+879.7×20.7)/(1200+879.7)

=54.34mm

根据组合截面的平行移轴公式计算组合截面的惯性矩Ix:Ix=150×83/12+8×150×24.662+469500+879.7×33.642 =2201150.87mm4

抗弯截面模数W1=Ix/(83-54.34)=76802mm3。

抗弯截面模数W2=Ix/54.34=40507mm3。

简支梁受到均布载荷作用下的最大弯矩位于跨中,其值为:

M max=q12/8=1.67×104×1.52/8=4.7×103(N.m)

粱的最大弯曲应力σ= M max/ W2=4.7×103/14.0507×

10-5=l16.03[Mpa]

对于A3钢,[σs]=160 Mpa,所以,梁的强度满足要求。

5、模板的最大位移

梁单元的最大变形量.即模板的最大位移。

根据公式[5]1一114中对应的受均布载荷简支梁的位移公式:

f max=5q14/384EI

式中.E--弹性模量,E=2.1×105 MPa;

I--截面的惯性矩,I=2.2×l0-6m4;

q--梁受到的均布荷载,1.67×104N;

l--梁的长度.L=1.5m。

将以上各值代人:

f max=5×1.67×104×1.54/(384×2.1×1011×2.2×l0-6)

=0.0024m=2.4mm

即模板的最大变形为2.4mm。

查<<公路工程质量检验评定标准>>JFG F80/1—2004可知,用2米尺检查平整度允许值为20mm,远大于2.4mm。

即模板的刚度也同样满足要求。

通过以上的受力验算可知,模板厚8mm,背筋(加强角钢,为L75

×6,间距为250mm的模板台车对于二衬厚度800mm的混凝土隧道来说.其强度和刚度均是足够的。

参考文献

[1]、《路桥施工计算手册》.人民出板社,2002;

[2]、《隧道施工机械简明手册》第一册.铁道部隧道工程局,1984

[3]、《弹性和塑性力学中的有限元法》,机械工业出版社.1988;

[4]、《材料力学》,人民教育出版社.1983;

[5],《机械设计手册》第三版,化学工业出版社,1994;

[6]、《公路工程质量检验评定标准》JFB F80/l一2004。