(生产管理知识)管材生产工艺

PPR管材挤出

课题名称:PP-R管材挤出工艺系别:专业:高分子材料应用技术班级:学生姓名:指导教师:目录一、前言 (4)二、聚丙烯 (4)2.1PP的发展形势及其应用 (4)2.1.1PP及其管材简介 (5)2.1.2PP的加工特性及现状 (5)2.1.3PP的性质及应用 (6)四.挤出成型工艺流程 (6)4.1挤出成型原理 (6)4.2挤出成型工艺的生产过程 (7)4.3挤出成型工艺参数 (7)五、结束语 (8)六、参考文献 (9)摘要PP-R管又叫三型聚丙烯管。

是欧洲90年代初开发应用的新型塑料管道产品。

采用无规共聚聚丙烯经挤出成为管材,本文主要设计了PP-R管材挤出生产工艺。

根据当今PP-R管材行业的发展前景和应用,结合实际,详细说明了PP-R管材的配方设计、挤出生产工艺流程等方面。

关键词:PP-R管材挤出成型工艺、配方设计、挤出生产工艺流程、后处理AbstractPp-r pipe and three type polypropylene pipe. Is Europe in the early 90 s development and application of new plastic pipe products. With random copolymerization polypropylene extrusion as pipe material, this paper designed the pp-r pipe extrusion production process. According to today's prospects for development and applicationof pp-r pipe industry, combined with the actual, detailing the pp-r pipe material formulation design, production process flow and parameters determination of devolatilization and waste. To select the extrusion machine, made clear calculation. Workshop production organization and management, and the economic estimate of this project planning. Finally determined the annual output of 20000 t of pp-r pipe extrusion molding process, the formula design is feasible and workshop management and production organization is perfect.Keywords:Pp-r pipe material extrusion molding process formulation design production process and post-processingPP-R管材的挤出成型一、前言挤出成型是塑料成型加工的重要成型方法之一。

pvc管道生产工艺流程及配方表

pvc管道生产工艺流程及配方表标题: PVC管道生产工艺流程及配方解析一、引言PVC(聚氯乙烯)管道,因其优异的机械性能、耐腐蚀性、抗老化性和安装方便等特性,在建筑给排水、农业灌溉、化工排污等领域有着广泛应用。

本文将详细介绍PVC管道的生产工艺流程以及其生产配方。

二、PVC管道生产工艺流程1. 原料准备阶段主要原料为PVC树脂粉、稳定剂、增塑剂、填料以及其他助剂。

根据产品规格和性能要求,按照特定配方比例精确称量各组分。

2. 混料阶段将计量好的各种原料加入高速混合机中进行均匀混合,确保各组分充分分散并与PVC树脂粉紧密结合,形成稳定的干混料。

3. 熔融挤出阶段干混料经过螺旋输送器送入单螺杆或双螺杆挤出机,在高温下熔融塑化,并在机头模具部分定型挤出成为管状结构。

4. 冷却定型阶段刚挤出的热态管材通过冷却水槽进行冷却定型,保证管道内外壁光滑平整,尺寸精度符合标准要求。

5. 印字与切割阶段定型后的管材表面可按需求印制相关标识信息,然后通过自动切割设备按设定长度进行切割。

6. 检验包装阶段对切割好的PVC管道进行严格的质量检验,包括外观质量、尺寸精度、力学性能等各项指标,合格产品进行包装入库。

三、PVC管道生产配方表以下是一个典型的PVC-U管道生产配方示例:- PVC树脂粉:100份- 稳定剂:3-5份- 增塑剂:10-20份(视管材硬度要求而定)- 钙锌复合稳定剂:1-3份- 内外润滑剂:1-2份- 填充剂(如碳酸钙):适量(以降低成本和提高刚性)- 抗冲改性剂:根据需要添加- 阻燃剂(如有防火要求时):适量请注意,以上配方仅为示例,实际生产过程中,各类助剂的种类和用量需根据具体的产品规格、性能要求以及生产环境条件等因素进行科学调整。

四、结语PVC管道的生产过程涵盖了从原料选择到成品检验的多个环节,每个环节都至关重要。

科学合理的配方设计和严谨精准的工艺控制是保证产品质量的关键,也是提升PVC管道市场竞争力的核心要素。

管材生产资料

管材生产在现代工业中,管材生产是一项至关重要的领域。

管材作为一种常见的建筑和工程材料,在各个领域都有着广泛的应用。

管材的生产过程涉及到原材料选取、加工制造、质量控制等多个环节,下面将对管材生产的过程和关键环节进行详细介绍。

原料选取管材的生产过程始于原料的选取。

通常,管材的原材料主要包括金属、塑料、陶瓷等多种材料。

不同种类的管材需要选取不同的原材料,以满足其在使用中的各种要求。

金属管材通常选用钢铁、铝合金等金属作为原料,塑料管材则以聚氯乙烯(PVC)、聚丙烯(PP)等为主要原料。

在选取原材料时,需要考虑原材料的性能、成本、环保因素等多方面因素,以确保最终生产的管材具有良好的性能和质量。

加工制造一般来说,管材的生产主要包括原料预处理、成型、焊接、表面处理等多个环节。

在原料预处理阶段,需要将选取的原材料进行加工和准备工作,以便后续的成型加工。

通过冲压、拉伸、挤压等加工工艺,将原材料加工成所需的管材形状和规格。

在焊接环节,通过高温加热和压力,将管材的接口焊接成整体结构,提高管材的耐压能力和密封性。

最后,在表面处理阶段,对管材进行喷涂、镀锌等处理,以提高其防腐、耐久等性能。

质量控制管材作为一种重要的建筑和工程材料,其质量关乎到工程项目的安全和可靠性。

因此,在管材生产的每个环节都需要进行严格的质量控制。

从原材料的进厂检验到生产过程的控制,再到成品的检测和验收,都需要严格执行相关的质量标准和规范。

同时,管材生产企业还需要建立完善的质量管理体系,进行质量信息的追溯和反馈,以持续改进产品质量。

在当前快速发展的时代背景下,管材生产行业也在不断追求创新和发展。

通过引入智能化生产设备、优化生产工艺、提高产品质量,管材生产企业能够不断提升竞争力,满足市场需求,促进行业的持续健康发展。

管材生产作为一项重要的工业领域,将继续发挥其在建筑工程、能源输送、市政设施等领域的重要作用,为社会经济发展做出积极贡献。

管材生产的质量和发展水平,既关系到企业的发展和竞争力,也直接影响到工程项目的安全和可靠性。

管件管材生产工艺规范

管件管材生产工艺规范在管件管材生产工艺规范中,管件和管材的制造过程必须遵循一系列准确的步骤和标准,以确保其质量和可靠性。

本文将介绍以标准化和规范化为基础的管件管材生产工艺,涵盖原材料选用、加工制造、工艺控制等方面的内容。

一、原材料选用管件和管材的质量与所选用的原材料密切相关。

在生产过程之前,需要对原材料进行严格的筛选和检测。

优质的原材料应具备以下特点:化学成分均匀一致、机械性能稳定可靠、无明显缺陷和损伤等。

此外,原材料的来源也应从合法渠道获取,确保其符合国家相关标准和法规要求。

二、加工制造2.1 管件生产工艺管件生产的主要工艺包括材料预处理、制管、加工成形、连接和表面处理等步骤。

首先,对所选用的原材料进行清洗、酸洗等预处理工作,确保其表面光滑干净。

接下来,采用冷镦、锻压、锻造等方式将管材制成具有特定形状和尺寸的管件。

最后,通过焊接、螺纹连接等方式将各个部件连接起来,并对管件进行喷砂、喷漆等表面处理,提高其耐腐蚀性和美观性。

2.2 管材生产工艺管材生产工艺主要包括热轧、冷拔、冷轧等工艺。

热轧工艺是将钢坯加热至一定温度后,通过连续轧制的方式将其变形成所需的管材形状。

冷拔工艺则是在室温下通过拉拔的方式制作出尺寸精确、表面光滑的管材。

冷轧工艺则是在较低温度下进行轧制,产生较高的加工硬化效果,从而获得更高的强度和精度。

三、工艺控制在管件管材生产过程中,严格的工艺控制是确保产品质量的关键。

工艺控制包括主要包括材料控制、制程控制和产品检测等方面。

3.1 材料控制材料控制是指对原材料的采购、贮存和使用进行全方位的监控和管理。

各个环节应实施严格的质量检测和记录,确保原材料符合相关标准和规范,并能够追溯其来源和质量。

3.2 制程控制制程控制是指在生产过程中对加工工艺各个环节进行控制和监测。

通过合理的设备操作、工艺参数设置和操作规程培训等措施,确保每一个工序都能够稳定可靠地进行,减少因操作不当导致的质量问题的发生。

3.3 产品检测产品检测是对最终产品进行全面评价和检验,以确保其满足相关标准和规范的要求。

管件生产总结

管件生产总结管件是一种常用的连接材料,在管道系统中起到连接和转换流体的作用。

为了确保管件的质量和生产效率,本文对管件生产进行了总结和梳理,以期对今后的生产工作有所指导和借鉴。

一、生产工艺流程管件生产工艺流程包括材料准备、成型加工、热处理、表面处理和质量检测等环节。

首先,材料准备是确保产品质量的基础,包括选材、切割和装料等工序。

成型加工阶段通过冷挤压、热挤压或锻造等方式将材料成型成管件的预形状。

热处理是为了改善材料的力学性能和组织结构,通过调控温度和时间来保证产品的性能稳定。

表面处理是为了提高管件的耐腐蚀性和装饰性,常见的处理方法有喷丸、镀锌和喷涂等。

最后,通过质量检测环节来评估产品的合格率,确保产品满足客户的需求。

二、生产过程中的问题与对策1.材料质量不稳定:管件生产所使用的原材料具有一定的特殊性,因此材料的质量稳定性对于产品的可靠性至关重要。

为了解决这个问题,我们需要与供应商建立长期合作关系,加强对原材料的质量控制,严格按照规范要求进行抽样检测和验收。

2.成型精度不高:由于管件形状和尺寸的要求较高,成型过程中的不合格率较高。

针对这个问题,我们需要引进先进的成型设备和工艺技术,并加强操作工人的培训,提高他们的技能水平。

同时,建立完善的质量管理体系,进行跟踪检测和及时调整。

3.热处理引起的变形:在热处理过程中,由于温度和冷却速度的不均匀性,容易导致管件变形。

为了避免这个问题,我们应该优化热处理工艺,控制好加热温度和冷却速度,避免过度变形。

同时,加强对热处理过程的监控和检测,及时调整工艺参数。

4.表面处理不合格:表面处理工艺的不合格会影响管件的耐腐蚀性和装饰性。

为了确保表面处理效果,我们需要严格按照工艺要求操作,并加强对操作工人的培训和指导,保证工艺的标准化和稳定性。

此外,加强质量检测环节,对表面处理效果进行抽查和评估。

三、生产管理与优化为了提高生产效率和产品质量,我们需要加强生产管理和优化流程。

首先,建立规范的生产作业指导书,明确每道工序的工艺要求和操作规范,提高生产工人的工作效率和准确性。

生产工艺管理制度

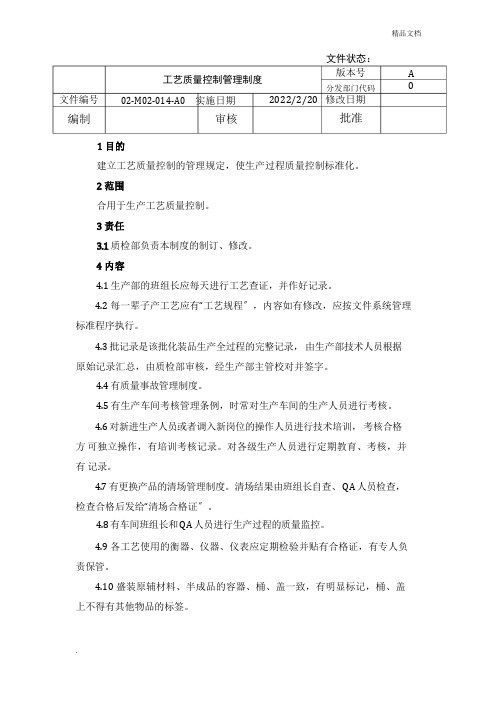

文件状态:建立工艺质量控制的管理规定,使生产过程质量控制标准化。

合用于生产工艺质量控制。

质检部负责本制度的制订、修改。

4.1 生产部的班组长应每天进行工艺查证,并作好记录。

4.2 每一辈子产工艺应有“工艺规程〞,内容如有修改,应按文件系统管理 标准程序执行。

4.3 批记录是该批化装品生产全过程的完整记录, 由生产部技术人员根据 原始记录汇总,由质检部审核,经生产部主管校对并签字。

4.4 有质量事故管理制度。

4.5 有生产车间考核管理条例,时常对生产车间的生产人员进行考核。

4.6 对新进生产人员或者调入新岗位的操作人员进行技术培训, 考核合格方 可独立操作,有培训考核记录。

对各级生产人员进行定期教育、考核,并有 记录。

4.7 有更换产品的清场管理制度。

清场结果由班组长自查、 QA 人员检查, 检查合格后发给“清场合格证〞。

4.8 有车间班组长和 QA 人员进行生产过程的质量监控。

4.9 各工艺使用的衡器、仪器、仪表应定期检验并贴有合格证,有专人负 责保管。

4.10 盛装原辅材料、半成品的容器、桶、盖一致,有明显标记,桶、盖 上不得有其他物品的标签。

工艺质量控制管理制度02-M02-014-A0 实施日期审核 版本号分发部门代码2022/2/20 修改日期批准文件编号编制A 0 024.11 生产原始记录应按“记录填写标准〞的要求填写。

4.12 工艺流程的布局合理,无制品的交叉污染、混杂。

4.13 设备、管道无跑、冒、滴、漏。

4.14 主要设备必须实行定期检修。

设备应由专人维护、保养。

有检修、维修、清洁记录,交接验收有记录。

4.15 每一工序投料前必须子细校对品名、规格、数量,有班组长复核签字,检查每件原料及半成品是否贴有合格证。

4.16 每一工序有质量标准,出工序的半成品每件贴有合格证。

4.17 惟独符合工艺规程要求的产品,才可进行包装贴签。

4.18 标签和说明书由车间专人领取、计数,发给操作人员,并做好记录。

年产5000吨PP-R管材的生产设计

国内PP-R管材已有较长的生产历史,一般采用均聚PP或经共混改性的PP为原料,经单螺杆挤出机挤出成型。PP管用于建筑冷热水系统较少,没有相应的产品标准和产品应用技术规程。近几年,受塑料管材大力推广的热潮,国内PP-R管材的主要应用领域:出现了PP-R管材。自1997年上海从国外引进PP-R生产技术与设备投入生产以来,上海市已在100万 建筑面积住宅冷热水系统、纯净水、饮用水系统上进行试点应用,取得了较好效果并且在应用的基础上编制了《建筑给水聚丙烯(PP-R)管道工程技术规程》作为上海市地方标准正式颁布实施。

Focus on thecurrent market conditions,the design and production of 5000 tons of PP-R forming pipe extrusion single screw extruder. About the formula materials,process,equipment type selection of the design are emphatically described.In order to achieve economic rationality,Thatthe locationandmaterial hadbeenpassed through the system comprehensive survey of screening. First make sure the process parameters,and through the material balance--choice to match production equipment,anddesign corresponding with moldat the same time,seconddesigntheenergy of calculation,public engineering,personnel arrangement andeconomicaccounting,finally draw process flow diagram,production flow chart,the floor plan and extruder with drawing.

钢管生产流程

钢管生产流程

钢管是一种常见的金属制品,广泛应用于建筑、机械、化工等

领域。

它的生产流程经过多道工序,需要经过严格的控制和监测,

以确保产品质量和性能。

下面将介绍钢管的生产流程。

首先,钢管的生产通常以原材料的准备开始。

原材料主要包括

钢板、钢坯等。

这些原材料需要经过切割、热处理等工艺,以满足

后续生产的要求。

接下来是钢管的成型工艺。

成型工艺通常分为冷拔和热轧两种

方式。

冷拔是将钢坯通过模具冷变形成型,适用于生产精密钢管;

热轧则是将钢坯加热至一定温度后通过轧制机械成型,适用于生产

一般钢管。

随后是焊接工艺。

对于一些需要焊接的钢管,会经过焊接工艺。

焊接工艺主要包括高频焊、埋弧焊等方式,通过将钢板或钢带经过

卷板、成型、焊接等工序,最终形成焊接钢管。

然后是钢管的表面处理。

表面处理是为了提高钢管的耐腐蚀性

能和美观度。

通常包括酸洗、磷化、镀锌等工艺,以确保钢管在使

用过程中不易生锈、耐腐蚀。

最后是检测和包装。

在生产完成后,钢管需要经过一系列的检测,包括外径、壁厚、长度、化学成分、力学性能等指标的检测。

合格后,钢管会进行包装,通常采用塑料薄膜包装或捆扎包装,以

确保产品的安全运输和存储。

总的来说,钢管的生产流程经过原材料准备、成型、焊接、表

面处理、检测和包装等多个环节。

每个环节都需要严格控制和监测,以确保最终产品的质量和性能。

同时,生产过程中也需要注重节能

减排和安全生产,促进钢管产业的可持续发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管材加工工艺方法比较管材加工工艺方法比较一、管材分类管材:用轧制、挤压、拉拔、锻造、焊接等方法生产圆形和各种异形断面的中空材。

(一)按用途分类:根据不同的用途,一般分为以下几大类:1.管线管,流体和粒状固体的输送管道;2.热交换用管,通过管壁进行内外热交换,如锅炉管、化工用管等;3.石油地质用管,如石油、天然气和地质的钻采用管、石油钻井的套管和油管等;4.结构用管,制作各种机器零件、各种机械架体和构筑物件等;5.其它,如电缆用管、高压容器用管等。

(二)按管材外径与壁厚之比D/S分:有特厚管(D/S<10)、厚壁管(D/S=10~20)、薄壁管(D/S=20~40)、极薄壁管(D/S>40)。

(三)按生产方法分:管材的按生产方法可分为热轧无缝管、热挤压管、焊接管以及冷加工管等。

无缝钢管大都由热轧方法生产,有色金属管和低塑性高合金管主要用热挤压生产。

管材加工工艺方法比较表1 各种工艺方法对比2二、各种生产方法介绍(一)热轧管1.简介热轧无缝管是将经过加热的实体锭坯轧制成周边无接缝的空心管体的管材生产工艺。

用热轧方法可以生产碳钢、合金钢、高合金钢和部分有色无缝管,外径范围为16~1600㎜,壁厚为2~200㎜。

除圆断面管外还有各种异形断面管和变断面管。

热轧无缝管除作为成品管外还可作为冷拔、冷轧管的管料(见管材冷轧冷拔)。

用热轧法生产的无缝管占无缝管产量的80%~90%。

热轧无缝管的主要工序有管坯准备(包括切断和清理缺陷)、定心、管坯穿孔、毛管轧制、荒管精轧等。

石油地质管还要经过管端加工工序。

在管坯穿孔工序中,由于穿孔方法的不同,穿孔分斜穿孔(见二辊斜轧穿孔和三辊斜轧穿孔)、菌式穿孔机穿孔、压力穿孔和推轧穿孔等。

穿孔后的毛管按轧管方法的不同分自动轧管机轧管、管材斜轧延伸、周期式轧管机轧管、连续轧管机轧管和顶管。

荒管通过精轧得到各种热成品管。

精轧的方式包括管材均整、管材定径、管材减径和管材热扩径等。

如需要获得尺寸精度高、表面粗糙度低、综合力学性能好的管材以及薄壁管材,则必须采用冷加工方法生产,管材冷加工有冷轧、冷拔、冷减径和冷旋压等。

2.现代热轧管的工艺流程:合格管坯测长称重穿孔延伸轧管定心(或没有)高压水除鳞穿孔延伸轧管定径{再加热高压水除鳞张力减径}冷却精整检查成品入库3.基本工序:热轧管用的管坯有铸锭、连铸坯、轧坯、锻坯和空心铸坯。

热轧管的基本工序是:⑴.在穿孔机上将锭或坯穿成空心厚壁毛管。

管坯穿孔的方法又分二辊斜轧穿孔、压力穿孔、推轧穿孔、三辊斜轧穿孔等。

⑵.在延伸机上将毛管轧薄,延伸成为接近成品管壁厚的荒管。

毛管延伸即毛管轧制的方法有:自动轧管机轧管、连续轧管机轧管、三辊和二辊轧管机斜轧、周期式轧管机轧管、顶管机顶管。

⑶.荒管在精轧机上精轧成成品管。

荒管精轧包括以改善质量为目的的管材均整和管材定径以及以扩大产品规格为目的的管材减径和管材热扩径。

4.各种热轧管机组比较管材加工工艺方法比较5(二)热挤压(资料较少)空心锭正向挤压时,由于被挤压金属同穿孔针之间存在摩擦力,减少了内层金属的超前流动,金属流动比较均匀。

此外,锭坯中心为穿孔针占据,不会产生挤压缩尾。

在管材生产中,穿孔挤压仍存在较大的局限性,多适用于挤压管坯毛料和挤压熔点较低的合金管材,且只适用于短锭、高温、慢速挤压工艺。

(三)冷加工1.简介在冷轧冷拔机组上在室温下用轧制和拉拔方式对管材进行的冷加工,属于热轧管(包括热挤压的管材)和焊接管的深度加工。

它可以获得直径更小、壁厚更薄、尺寸精度更高、表面粗糙度更低和恨不能更好以及多种断面形状的管材。

用冷拔法可生产直径0.2~765㎜和壁厚0.015~50㎜的各种管材,用冷轧法可生产直径4~450㎜和壁厚0.03~35㎜的各种管材。

2.基本工序依据金属的加工性能、管材尺寸、质量要求以及投资和效益来选择不同的加工方法及相应的辅助工序,冷轧冷拔管的基本工序有:⑴.管料供给,所用管料为热轧成品管或半成品管、挤压管以及焊接管;⑵.管料,包括检查、打捆、酸洗、清洗、冲洗、中和、烘干、涂润滑剂等;⑶.冷加工(冷轧或冷拔);4.成品精整包括成品热处理、矫直、取样、切头尾、检查(人工检查和各种探伤)、水压试验、涂油、包装、入库等。

不同的产品精整内容有所差异。

3.加工特点冷加工的特点是管料从投入到加工成成品通常要经过多次冷并产生加工硬化,因而整个生产过程由多个准备工序和变形工序组成,且具有往复循环的特点,因而工序多,生产周期长、金属消耗较大,生产效率较低,一般生产规模均不大。

冷拔与冷轧相比较,冷轧的优点是道次变形量大,加工道次少,生产周期短和金属消耗小。

缺点是工具制造较多,变更规格不方便,生产灵活性差,设备投资高及维护较复杂;由于是周期轧制,轧制时间长,生产力较低,能耗高。

冷拔的优点是生产力较高,生产中变规格方便,灵活性大,设备和工具制造简单国;缺点是道次变形量小,加工道次多,生产周期长,金属消耗大。

4.管材冷拔的常规方法:⑴.无芯棒拔管,用于只减小管子外径。

⑵.不动短芯棒拔管,适用于同时减小管子外径和壁厚;这种方法由于芯棒固定,且使用固定外模,摩擦阻力大,拔制力大,道次变形量小;优点是拔制方法简单,故被广泛应用。

⑶.浮动芯棒拔管,常用于卷筒拔管,能生产很长的管子(100m 以上)。

浮动芯棒拔制时拔制力较小,可提高道次变形量;由于不存在拉杆的限制,可带芯棒拔制直径很小的管子。

⑷.长芯棒拔管,拔管时由于芯棒同管子一起运动,基本上消除了芯棒上的摩擦阻力,因而可降低拔制力和增加道次变形量;芯棒运动还可降低管子内表面粗糙度;长芯棒拔管的缺点是对芯棒要求严格,且拔后要脱棒。

⑸.扩径拔管,管子壁厚减小,直径增大,管长有些缩短;扩径拔管时,管子固定不动而拉杆带动芯棒从管内通过。

以上是常规冷拔管的方法,为了克服它们的缺点,不断研究出以下一些拔管方法:⑹.圆锥芯棒拔管,同一般短芯棒相比拉打力小。

⑺.半连续和连续拔管。

各种直线式拔管机都是间歇工作的,拔完一根管后需要等待小车返回才能拔下一根管,因此研究出半连续和连续式拔管。

(四)焊接管1.简介焊接管是将金属板带先冷弯成要求的形状和尺寸,再以适当的焊接方法焊合接缝而成。

焊接管主要用于流体输送,常经镀锌。

与无缝管相比,焊管的壁厚均匀性好,表面粗糙度小,同样的规格和钢种,焊管的价格便宜。

但焊管的焊缝及其热影响区的力学性能和其它物理性能比本体差,致使其使用范围受到一定限制,一般主要用作流输送管和结构管等。

随着焊接技术和焊缝热处理技术的提高以及采用焊管机后再加热和张力减径工艺,基本上消除了焊缝和热影响区性能差的缺点并可扩大机组产品规格,现在焊接管已经部分取代无缝管,用作锅炉管和油井管等。

焊管的焊缝有直焊缝和螺旋焊缝两大类。

2.焊管的主要工艺方法焊管按生产方法分有炉焊管、连续成形电焊管、UOE电焊管、辊式弯板电焊管、螺旋成形电焊管等。

连续炉焊是将带坯在管坯连续加热炉中加热,使其边缘加热到焊接温度,然后出炉在辊式连连续成形机中成形、对接焊缝、压焊成管。

主要用于生产低碳钢和低合金钢。

连续电焊是将板带在正常情况下冷状态下先卷成要求形状和尺寸的管筒,然后选用合适的电热源将管筒边缘加热到焊接温度,对接焊缝,施压力焊接成管。

连续电焊的焊接方法有:高频电焊、埋弧焊、惰性气体保护电弧焊(主要用于高合金钢和合金材料管)、直流电焊和方波电焊(主要用于小口径薄壁)、电子束焊和等离子焊(适用于高熔点材料)等。

非连续电焊主要用于大口径厚壁管生产。

板、带坯用一定方法冷弯成管筒后,先在线用自动电焊或高频电阻焊预焊管缝定位,切成定长,再送往下工序用埋弧焊焊接内外焊缝----本焊。

一般一条预焊线与多条本焊线组合,采取流水作业以保持高生产率。

焊管的主要生产方法和产品规格范围见表3。

表3 焊管的主要生产方法和产品规格范围三、管材变径工艺方法简介管材减径:在多机架的减径机中对荒管进行的不带芯棒的连轧工序。

管材减径的目的在于减小管径、提高尺寸精度和扩大品种。

管材减径分热减径和冷减径两种,热减径分带张力减径和不带张力减径两种。

1.管材冷减径室温下减小管材直径的工序,其变形过程与热减径类似。

冷减径的基本特点是变形时轧件横截面的稳定性好,不易出现轧折。

2.管材张力减径在多机架的减径机中对空心荒管进行的不带芯棒、带张力的热连轧工序,目的是获得既减径又减壁的成品管材。

因此,在热轧管机组后设置张力减径机,既可提高产品产量又可扩大产品规格范围。

张力减径的总壁厚变化量在-30%~+10%之间,这样完全可以用少数规格的管坯,通过张力减径机生产规格众多的管材。

3.管材无张力减径在多机架的减径机中对空心荒管进行的不带芯棒、不带张力的连轧工序,目的是获得小直径的长管材,以扩大产品规格和提高机组生产能力。

无张力减径机和纵轧定径机(见管材定径)相同,但减径机的机架数目多达15~22架。

管材热扩径:用斜轧法或拉拔法扩大管材直径的一种荒管轧制工序,用于大直径薄壁管的生产。

尽管大型周期式轧管机组与顶管机组可以生产一部分大直径管,但其设备庞大,一次性投资高,且生产大直径薄壁管有一定困难。

20世纪20年代末和30年代初,美国和德国研制出了辊式斜轧热扩管,德国又研制拉拔热扩管机,并都投入了工业生产。

斜轧热扩径在斜轧扩管机上进行。

其特点是一次变形量大、变形速度快、产量高,适于生产各种钢种的大直径和尺寸精度较高的中、薄壁厚无缝钢管;但机组设备庞大,投资高,且不能生产异形及变截面管。

拉拔热扩径在热拉扩管机上进行。

其特点是,扩管机既能热扩又能热拔,既能热扩圆管,也能拔异形及变截面管;拉拔扩管机设备重量轻,投资少,更换工具简便;但因拉拔扩管为自由变形,扩管产品的表面缺陷易暴露和扩大,壁厚精度和外径精度不高。