熟料-设备-悬浮预热器-旋风筒讲诉

2.2 悬浮预热器

Q = αF(tg — tm)(kW) 式中, Q——气、固相之间的换热量

(也称:换热速率),kW或kJ/s; α ——气、固相之间的换热系数

(包括对流和辐射,以对流为主); F——气、固相之间的接触面积,m2; tg - tm——气、固二相之间的平均温度差,℃。

2.2.4 各级旋风预热器性能的配合(以5级为例)

(1)各级旋风筒的气固分离效率

c1 c5 c 4 c3 c 2

为什么要求第一级旋风预热器的分离效率最高?第五级低于第一级?

旋风筒

C1

C2

C3

C4

C5

分离效率η(%) ≥95 ≈85 ≈85 85∽90 90 ∽ 95

如:

C1

2.2.6 旋风预热器分类以及几种典型的旋风预热器

分类:

传统的——洪堡型旋风预热器 新型的——低压损旋风筒(表2.7)

旋风筒改进的几个方面: 1)旋风筒入口或出口处增设导向叶片; 2)旋风筒筒体结构的改进; 3)旋风筒进风口与排气管(内筒)结构的改进; 4)旋风筒下料口结构的改进 5)旋风筒旋流方式的改进

进风口的形状现多采用多边形。

进风口形状尺寸特点: 1)多采用倾斜面,有利于防止积灰。 2)高宽比=1.5 ~ 2。

过大,柱体部分过高,阻力大。过小,气固分离率低。

3)进风口的尺寸应保证进口处工况风速在15~25m/s范围 为宜。

(3)出风管(内筒)的尺寸和插入深度: 一般来说,出风管(内筒)的直径越小,插入深度越深,旋风

(1)旋风筒的直径: 在其他条件相同时,筒径越小,分离效率越高

(2)旋风筒进风口的类型与尺寸: 进风口结构应以保证能沿切向入筒,减小涡流干扰为佳。

第二节新型干法窑系统中预烧过程和设备

设置撒料装置是有利的。

Ⅰ

预热器

Ⅲ

回转窑 窑气

生料

Ⅱ Ⅳ

上长管道中的分散装置

下 料溜子

下料管管道分散装置源自闪动阀NC单板阀结构

锁风阀的作用及要求

主要作用是保持下料均匀畅通,又起密封作用,动作 必须灵活自如。要求:

⑴、阀体必须坚固、耐热,避免过热引起变形损坏; ⑵、阀板摆动轻巧灵活,重锤易于调整,既要避免阀

根据理论分析与计算还表明:

预热器废气温度随级数n的增加而降低,即回收 热效率有所提高。但它们之间不是线性关系,而是随 着n值增大、废气温度的降低趋势不断减小。也可以 说,级数愈多,平均每级所能回收的热量趋于减少。 反过来说物料预热升温曲线趋于平缓。

从理论上来讲,级数愈多,愈趋于可逆过程,能 量品位熵的损失愈小,愈合理。

影响旋风预热器预热效率的因素

因素之一:粉料在管道中的悬浮

保证悬浮效果的几项措施: (1)选择合理的喂料位置:

一般情况下,喂料点距出风管起始端应 有大于1m多的距离,此距离还与来料落差、 来料均匀程度、内筒插入深度以及管内气体 的流速有关。

(2)选择适当的管道风速

一般要求粉料悬浮区内的风 速在10—25m/s之间,通常要求大 于15m/s以上

C.气固分离

旋风预热器中气流所承载的粉体粒径很细,因此气 体流动状态对尘粒的运动起着决定性作用,对所能分离 的粉粒数量和大小有很大影响。

研究旋风预热器中气固分离问题,应着眼于气体流 动的流型、速度和压力分布等特征,给分析认识分离作 用提供依据。

其他因素如尘粒间的碰撞、凝聚、粘附和静电效应 均会对分离作用产生影响。

板开闭动作过大,又要防止物流发生脉冲,做到下料 均匀; ⑶、阀体具有良好的气密性,杜绝漏风; ⑷、支撑阀板的轴承要密封完好,防止灰尘掺入; ⑸、阀体各部件易于检修更换。

谈谈悬浮预热器旋风筒一些部位的结构

即便 是 同一 种物料 ,它 的易磨 系数 也不尽 相 同。熟 料 的易磨性 与各矿 物组 成 的含量 , 以及 冷却机 环境

2

切忌忽大忽小 ,并根据物料的变化 .如物料粒度、 水分 、易 磨性 能 、库存料 多 少等等 ,利用 微机及 时 调整操作 ,绝不能待磨机状况发生显著的变化时才 采取应急的措施,这对磨机产量成 品质量是有利 的。

谈谈悬浮预 热器旋 风 筒一些鄯位的 结构

刘德庆 中国建材技术装备总公司 (08 1 103 )

摘 要 从旋风筒 问世发展成为水泥生产的主要设备谈起,就旋风筒影响预热器效果的几个部位,在结构变迁 改进方面作了介绍、对各种结构的利弊进行了评述 结合新结构选用新材料和改进方案表达了个人意见。 关键词 旋风筒 卸料阀 内筒

组成悬浮预热器的关键设备是旋风筒,旋风筒 熟料产量提高 了一倍左右.热耗 随之大幅度下降. 由此旋风筒的身价大增,成为水泥生产悬浮预热器 中旋 风筒 的用途逐渐 扩 大, 由分离 、收尘 发展 到选 的主 体设 备 旋 风筒 的结 构 虽然简单 .但 是其每 个 粉。由于气液、气固和固体颗粒间重量不同,在离 小 的局部 形状 、结构 和规 格尺 寸都直 接 影响着预 热 心力的作用下旋风筒分离效率突出,对水泥生产起 器 系统 的经济 效 果 。很 多企 业 和 院校 专 家教 授们 , 到了重要作用。 自 0 2世纪3年代初丹麦开发出四级 在旋风筒开发研究方面作 了大量工作 。当前在贯彻 0 十五 ”规划 中,水 泥装 备 向大 型化 发展是 国 悬浮预热器后,特别是在5 年代初德 国洪堡公司建 建材 “ 0

预热器构造及原理

14

Huaxincem

MWFT—宜昌公司

2008-04-25

谢谢大家 谢谢大家

15

Huaxincem

MWFT—宜昌公司

2008-04-25

工作原理( 工作原理(二)

气固分离:1、气流携带料粉以切线方向高速进入旋风筒,在筒内 旋转向下,至锥部反射内旋转向上。 2、在旋转时,料粉及气流受离心力的作用具有向壁 运动倾向,大颗粒质量大惯性大,碰壁失速坠落

9

Huaxincem

MWFT—宜昌公司

2008-04-25

常见故障( 常见故障(一)

预热器堵塞 : 1、结皮 2、翻板阀不灵活 3、 抽风不足 4、喂料不均、温度波动大

7

Huaxincem

MWFT—宜昌公司

2008-04-25

工作原理( 工作原理(一)

换热原理: 1、料粉从喂料口喂入,迅速分散悬浮于气流中,气固相间立即 进行热交换,且换热速率极快 2、80%以上的热量交换在连接管道中完成,只有不到20%的 在旋风筒完成

8

Huaxincem

MWFT—宜昌公司

2008-04-25

2008-04-25

预热器的发展

1951年,德国洪堡公司的洪堡型旋风预热 器是水泥工业首次投入运行的悬浮预热器。 预热器主要形式有旋风、立筒、立筒—旋 风混合式三种。

3

Huaxincem

MWFT—宜昌公司

2008-04-25

基本构造( 基本构造(一)

气流

1.换热管 2.旋风筒

1

料流

2

气流 换热区 料流 分离区

2008-04-25

故障处理( 故障处理(二)

系统塌料: 1、检查翻板阀动作 2、检查系统漏风,尤其是下料管处膨胀节和翻板阀 锁风不好造成的漏风 3、合理的配料配煤

第五讲 悬浮预热

常用的锁风阀:单板式、双板式和瓣式

• 4 .气固间换热

• 气固间的热交换80%以上是在入口管道内进 行的,热交换方式以对流换热为主。 • 当dp=100µm时换热时间只需0.02~0.04s, 相应换热距离仅0.2~0.4m。 • 气固之间的换热主要在进口管道内瞬间完成 的,即粉料在转向被加速的起始区段内完成 换热。

常见故障及处理办法

现 象 产生原因 处理办法 注意事项

堵

塞பைடு நூலகம்

1、筒内有杂物,垮塌 1、定期检查, 耐火材料,结皮掉落; 1、每次检修清理杂物进 杜绝任何地点 2、翻板阀动作不灵活 行投球确认; 漏风或内漏; 或漏风量太大; 2、修理好翻板阀保证工 2、清料时注意 3、用风不合理,风料 作灵活; 安全保护; 配合不好; 3、投料过程要逐步加风、 3、堵塞时检查 加料不能太猛; 4、高温结皮; 应由上而下, 5、系统开、停机频繁; 4、减少机、电故障率; 清堵时应由下 而上; 6、操作不当,工艺管 5、杜绝烧高温; 4、每次检修清 理不到位; 6、定期清结皮; 7、碱、酸、氨等有害 7、稳定原燃材料成分。 理各处结皮、 积料。 成分富集。

• 270°大蜗壳低压损的特点 • ⑴ 、扩大了进口区域与蜗壳,减少了进口区气流阻力; • ⑵ 、内部没有螺旋结构,可将气流平稳引入旋风筒, 物料在惯性力和离心力的作用下达到筒壁,有利于提 高分离效率; • ⑶ 、进风口尺寸优化设计,减少进口气流与回流相撞; • ⑷ 、适当降低旋风筒入口风速,蜗壳底边做成斜面, 适当降低筒内气流旋转速度; • ⑸ 、适当加大内筒直径,缩短筒内气流的无效行程; • ⑹、高径比适当增大,减少气流扰动。 • 一般设计参数(五级):总压降为(4800±300)Pa, 分离效率η1=92~96%,η5=88%左右,旋风筒截 面风速一般为3.5~5.5m/s。

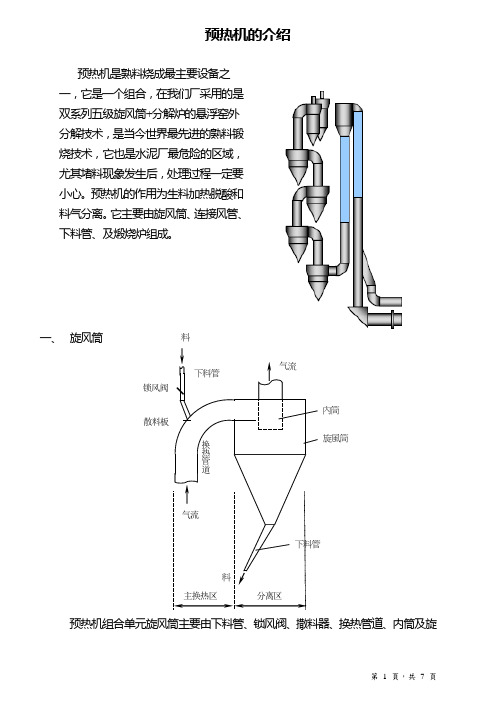

预热机介绍

预热机的介绍预热机是熟料烧成最主要设备之一,它是一个组合,在我们厂采用的是双系列五级旋风筒+分解炉的悬浮窑外分解技术,是当今世界最先进的熟料锻烧技术,它也是水泥厂最危险的区域,尤其堵料现象发生后,处理过程一定要小心。

预热机的作用为生料加热脱酸和料气分离。

它主要由旋风筒、连接风管、下料管、及煅烧炉组成。

一、 旋风筒预热机组合单元旋风筒主要由下料管、锁风阀、撒料器、换热管道、内筒及旋风筒组成。

功能在于物料在热气流中的分散,均布,气固换热和分离,性能优劣主要表现在是否有较高的换热效率、分离效率、较低阻力和良好的密封性能。

二、旋风筒锥部堵料原因(1) 原料燃料的原因原料、燃料中含有钾、钠、氯、硫等有害物质,它们的化合物氯化钾熔点在768℃左右,K2SO4与CaSO4的熔点在867℃左右,当碱、氯、硫循环量大时易造成锥部堵料,另生料若KH值低,物料在高温下凝熔结于锥部,造成下料不畅而形成堵料,IM值偏高,物料粘度大,流动性差,也会堵料。

(2) 操作方面的原因1.长时间维持较高温度,860℃以上,甚至870℃,造成下料管内结料,又没有及时清出,造成下料不畅而堵料。

2.刚进料时,风车速度过高或过低,造成堵料。

3.煤粉粗,燃烧不完全,进入旋风筒后继续燃烧,形成局部高温造成堵料。

4.温度上下波动大,三段积料往下冲,造成四段堵料。

5.停窑时,停进料后,风车减速太快,旋风筒进口积料,下次重开时,积料易带入旋风筒造成堵料。

(3) 其它方面的原因1.内筒因高温氧化,化学腐蚀等原因掉下卡住锥部而堵料。

2.旋风筒内部结料落下或掉砖等卡住锥部造成堵料。

3.窑进口、托板、斜坡卡大块料造成通风不足也会堵料。

4.锁风阀不零活造成堵料。

三、防止预热机堵料的措施1.在生料化学成份不能变动条件下,除配料方面采用高钙高硅方案外,燃料中必须含硫成份低,避免高硫循环。

2.中控室不管是在刚进料中还是平时运转中,做到热工稳定,使煤风料达到平衡,避免高温操作,避免大调整。

预热器原理

③炉的中心温度较高,边缘温度较 低;

九、预分解窑炉的主要特点

是把大量吸热的碳酸钙分解反应从窑内传热 速率较低的区域移到分解炉中进行。生料颗粒高 度分散在分解炉中,处于悬浮或沸腾状态,各个 区域以最小的温度差,在燃料燃烧的同时,进行 高速传热过程,使生料迅速发生分解反应。入窑 生料碳酸钙的表观分解率提高到85%~95%,从 而大大减轻窑负荷。由于入窑生料分解率的大幅 度提高,使窑内生料的产气量大大降低,窑内生 料以一定流态化状态下冲的趋势大大降低,使窑 的转速得以提高,提升窑内物料的高度,加大生 料与热气流的热交换面积,从而加大了窑内的热 交换效率,使窑的生产能力成倍增加。

三次风量可通过控制阀调节。

两个主燃烧喷嘴分别装在第二区段三次风管 入口的上部,燃料喷入时形成涡流,使之迅速加 热起火预燃在富氧条件下立即分解、氧化和燃烧, 其热量迅速传递给呈悬浮状态的生料。

在第三区段下部设有生料下料管,从上一级 旋风筒下来的生料从此进入炉内,生料进入后立 即悬浮于喷腾层之中。

大

的石灰石分解速度较慢;

△ 粒径大小:颗粒直径越大,分解所需的时 间

越长;

△ 生料的分散悬浮程度:悬浮分散性差,相当 于

通过气相色谱仪对气体分析,发现90%的燃 烧可在第三区段内燃烧,只有10%的燃烧可在第 四区段内完全燃烧,这对防止可燃气体进入旋风 筒内二次燃烧和旋风筒堵塞十分有利。

从冷却机来的三次风直接导入从炉底喷入的 窑烟气之中,炉内不存在水平方向的旋流,故压 力损失较小,一般在0.5~0.6KPa。

炉与窑内的燃料比例约为60:40,出炉生料 分解率可达85%~90%。

并放出CO2的化学过程; ☆ 分解放出的CO2从分解面通过CaO层向表

(ppt版)熟料的冷却及设备

〔1〕开发新型高效、低阻的旋风筒 〔2〕开发新型换热管道

〔3〕开发新型锁风阀 〔4〕开发新型撒料装置

第十六页,共八十七页。

各级旋风(xuànfēng)预热器性能的配合〔以5级为例〕

〔1〕各级旋风(xuànfēng)筒的气固别离效率 〔2〕各级旋风(xuànfēng)筒的外表散热损失

• 〔3〕分解炉的温度

• 〔4〕燃料燃烧条件

• 〔5〕粉料与气体的停留时间

第二十九页,共八十七页。

(1)、NSF型和 CSF型 NSF型炉: 结构:

上部:圆柱+圆锥体, 为反响室

下部:旋转涡壳——涡旋室

特点:

气体: 窑气、预热空气经涡旋 室混合后

形成喷旋叠加的湍流运动 (yùndòng)混合,

盘旋进入反响室

mr--生产每千克熟料所需要的燃料量〔kg煤/kg熟料〕

2〕水泥熟料(shú liào)的实际烧成热耗

〔kJ/kg熟料〕

第四页,共八十七页。

3〕回转窑内燃烧带的截面热力强度〔燃烧带的截面热负荷〕:燃烧带 单位截面面积(miàn jī)、单位时间内所承受的热量

4〕回转窑内燃烧带的外表热力强度〔燃烧带的外表热负荷) 燃烧带单位外表面积(miàn jī)、单位时间内所承受的热量

燃料:通过几个喷煤嘴从漩涡室 顶优侧点向:下气固之间的混合(hùnhé)得到了改善,燃料燃烧完全,碳酸盐的 斜分喷解入程三度次高风,热的耗空低气。流中,

第三十页,共八十七页。

CSF型〔在NSF上改进〕

主要改进: 1〕在分解炉上部设置 了一个涡流室, 使炉 气呈螺旋形出炉。

2〕将分解炉与预热器之 间的联接管道延长(yáncháng)--相当于增加了分解炉的 容积),其效果是延长 (yáncháng)了生料在分解炉内 的停留时间,使得碳酸盐

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

21 July 2020

典型的最顶级旋风筒

MWFT, xiangfan plant

11

21 July 2020

中间旋风筒

MWFT, xiangfan plant

12

21 July 2020

旋风筒的结构组成-内筒、翻板阀

MWFT, xiangfan plant

13

21 July 2020

旋风筒的结构组成-进风口、蜗壳

21 July 2020

带5个旋风筒的预热系统

MWFT, xiangfan plant

5

21 July 2020

窑预热器系统

MWFT, xiangfan plant

ቤተ መጻሕፍቲ ባይዱ

6

21 July 2020

窑预热器系统

MWFT, xiangfan plant

7

21 July 2020

功能描述

• 旋风筒由进风管、蜗壳、锥体和内筒组成。

MWFT, xiangfan plant

14

21 July 2020

旋风预热器尺寸

Typical Dimensions

25 max

βmax 65 L min 2,5m h H2

3 d D1

2 c 0,5m

15

MWFT, xiangfan plant

21 July 2020

温度和压力示意图

Manufacturing Workforce Training 生产人员培训

熟料分厂:徐林

1

MWFT, xiangfan plant

21 July 2020

Manufacturing Workforce Training 生产人员培训

工作区域:

范围: 模型: 培训单元:

熟料生产

设备 悬浮预热器 旋风筒

2、正确的设计

MWFT, xiangfan plant

20

21 July 2020

安全防护

• 穿戴好防护装备(耐温防烫服、护目镜 等);

• 预留安全通道,人应在上风口; • 完好的工具; • 做好与中控室的沟通; • 严禁两处以上的作业。

MWFT, xiangfan plant

21

21 July 2020

堵塞清理后的旋风筒-7#窑C5锥体

MWFT, xiangfan plant

18

21 July 2020

故障原因

• 撒料板损坏 • 旋风筒入口积料 • 内筒脱落 • 设计缺陷

MWFT, xiangfan plant

19

21 July 2020

预防措施

1、清除旋风筒入口处的积料 使用高压气体 空气炮(可控制压力的) 设置耐热驼峰增加气体速度

MWFT, xiangfan plant

2

21 July 2020

单元内容:

• 旋风筒的用途 • 功能描述 • 不良工作状况 • 故障原因 • 预防措施 • 安全防护

MWFT, xiangfan plant

3

21 July 2020

带4个旋风筒的预热系统

MWFT, xiangfan plant

4

8

MWFT, xiangfan plant

21 July 2020

旋风筒结构

MWFT, xiangfan plant

9

21 July 2020

换热原理

(schematic)

Counter current (shaft stage)

Co-current (cyclone stage) 10

MWFT, xiangfan plant

MWFT, xiangfan plant

22

21 July 2020

• 含有悬浮物料的高温气体 通过旋风筒(由ID 风机产生的拉力), 在离心力作用下,物料 向旋风筒内壁移动、收集,经过锥部下滑到 下料管和翻板阀。

• 提高分离效率的途径:

增加内筒长度

增加旋风筒高度与直径比(即高且细的设计)

• 预热器最顶级的旋风筒设计成高效分离型, 为了降低塔架高度通常设计成双筒型。

MWFT, xiangfan plant

16

21 July 2020

不良工作状况

• 气料分离效率低

粉尘循环严重

热耗增加

• 堵塞撒料板上的下料管道可能导致停 窑

增加物料循环

• 压降增大

能耗增加

产量降低

• 落入较低级旋风筒(物料短路)

17

MWFT, xiangfan plant

21 July 2020