铸造凝固冷速对原位自生(TiW)CFe复合材料组织的影响

低压铸造快速凝固技术细化铸件微观组织改善力学性能

低压铸造快速凝固技术细化铸件微观组织改善力学性能低压铸造快速凝固技术细化铸件微观组织改善力学性能低压铸造是一种常用于铸造高强度合金的方法,通过在铸造过程中施加较低的压力,可以使合金快速凝固并实现微观组织的细化。

这种技术能够显著改善铸件的力学性能,同时提高产品的质量和可靠性。

快速凝固是低压铸造的核心步骤之一,它是指将金属液体迅速冷却成固态,并且保持高超冷度的过程。

通过快速凝固,铸造件中的金属晶粒尺寸得以显著细化,从而明显改善了金属的力学性能。

这种细化效应主要体现在两个方面:晶体形貌和组织均匀性。

首先,细小的晶粒形貌具有比大晶粒更高的界面能,从而提高了材料的强度和硬度。

与此同时,晶界对位错的运动具有阻碍作用,有效提升了金属的韧性和塑性。

此外,细小的晶粒还能够限制金属内部产生缺陷的扩展,提高材料的抗疲劳性能,减少应力集中引起的断裂和蠕变现象。

其次,组织的均匀性对力学性能也有重要影响。

晶粒细化的铸造件通常具有更均匀的组织结构,减少了不均匀成分和相分布所引起的局部应力集中。

这种均匀性提高了金属材料的抗变形能力和耐腐蚀性,使得铸件在受力时能够更加均匀地分散应力,并且具有更好的工作性能。

低压铸造快速凝固技术的应用范围广泛,特别适用于生产高强度、高性能的铝合金和镁合金铸件。

在汽车、航空航天和电子设备等领域,这些合金的应用越来越广泛。

通过采用低压铸造技术,可以实现这些合金的精准浇铸和高效冷却,从而获得优质的铸件。

除了细化铸件的微观组织,低压铸造快速凝固技术还具有其他一些优点。

首先,由于采用了较低的压力,减轻了铸造件在铸造过程中的应力和变形。

这对于容易变形和应力敏感的合金尤为重要。

其次,低压铸造减少了铸件内部的气孔和缺陷,提高了产品的密度和机械性能。

此外,这种铸造方法还能够减少现场操作的工艺难度和成本,提高生产效率。

综上所述,低压铸造快速凝固技术通过细化铸件的微观组织,能够显著改善金属铸件的力学性能。

其核心在于通过快速凝固和细小晶粒形貌的实现,提高了合金的强度、硬度和韧性。

铸造基本工艺参数对铸锭质量的影响

锻造工艺参数对铸锭质量影响1、冷却速度对铸锭质量影响冷却速度指铸锭降温速度,又称冷却强度,用单位时间内下降温度来表达,惯用单位是℃/s。

但在实际生产中,这个单位不便于控制,由于在既定条件下,各种工具和工艺条件都是预先拟定,因而生产现场多采用冷却水压或冷却水流量作为冷却速度度量。

在持续锻造过程中,铸锭内各点在同一时刻冷却速度以及同一点在不同步刻冷却速度都是变化。

(1)冷却速度对铸锭组织影响在直接水冷半持续锻造时,随着冷却强度增长,铸锭结晶速度提高,熔体中溶质元素来不及扩散,过冷度增长,晶核增多,因而所得晶粒细小;同步,过渡带尺寸缩小,铸锭致密度提高,减小了疏松倾向。

此外提高冷却速度,还可细化一次晶化合物尺寸,减社区域偏析限度。

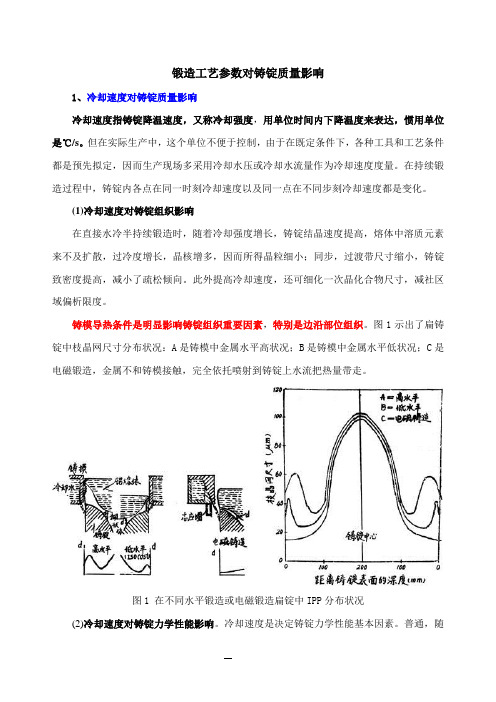

铸模导热条件是明显影响铸锭组织重要因素,特别是边沿部位组织。

图1示出了扁铸锭中枝晶网尺寸分布状况:A是铸模中金属水平高状况;B是铸模中金属水平低状况;C是电磁锻造,金属不和铸模接触,完全依托喷射到铸锭上水流把热量带走。

图1 在不同水平锻造或电磁锻造扁锭中IPP分布状况(2)冷却速度对铸锭力学性能影响。

冷却速度是决定铸锭力学性能基本因素。

普通,随冷却速度增大,铸锭平均力学性能得到提高。

冷却速度这种作用重要是由下面两个因素引起:一是随冷却速度增大,铸锭结晶速度提高,晶内构造细化;二是随冷却速度增大,铸锭过渡带尺寸缩小,铸锭致密度提高。

此外,提高冷却速度,还可细化一次晶化合物尺寸,减社区域偏析限度。

但是,合金成分不同,冷却速度对铸锭力学性能影响限度是不同样,对变形铝合金而言,大体可分为四个基本类型:第一类是在所有温度下(从室温到熔点)均呈单相合金,如各种牌号高纯铝、工业纯铝、5A66、7A01等。

这些合金铸态力学性能同冷却速度关系不太强烈,冷却速度仅在能消除破坏金属持续性缺陷(疏松、气孔)极限速度之前有影响(见图2a)。

第二类是铸态呈多相,但在固溶热解决后变成固溶体合金,如5A12、5A13等。

铸态组织冷却速度

铸态组织冷却速度【引言】在铸造过程中,铸态组织的形成受到许多因素的影响,其中冷却速度是一个至关重要的因素。

合适的冷却速度可以有效地改善铸态组织的性能,提高产品的使用寿命。

因此,对冷却速度的研究和控制是铸造领域的重要课题。

【铸态组织的定义与特点】铸态组织是指金属液在凝固过程中形成的初始组织,它直接影响到铸件的性能和质量。

铸态组织具有以下特点:1.晶粒粗大,晶界明显;2.树枝状晶发达;3.存在相变组织;4.各向异性明显。

【冷却速度对铸态组织的影响】1.晶粒大小:冷却速度对晶粒大小有显著影响。

一般来说,冷却速度越快,晶粒越细小,有利于提高铸件的力学性能。

2.相变组织:冷却速度影响金属的相变过程,从而改变铸态组织的相组成。

快速冷却可以使相变过程提前,增加相变组织的数量,提高铸件的强度。

3.力学性能:冷却速度对铸态组织的力学性能具有重要影响。

适当的冷却速度可以提高铸件的抗拉强度、屈服强度和硬度等性能。

【不同冷却速度下的铸态组织特征】在不同的冷却速度下,铸态组织的特征也有所不同。

慢冷却速度下,晶粒粗大,树枝状晶发达,相变组织较少;快冷却速度下,晶粒细小,树枝状晶不发达,相变组织较多。

【提高冷却速度的方法与措施】1.优化铸造工艺:改进模具设计,提高模具表面粗糙度,减小散热阻力;2.选择合适的金属材料:使用具有良好传热性能的金属材料,如铜、铝等;3.控制熔炼过程:合理控制熔炼速度和熔炼时间,减少金属液中的气体和夹杂物;4.加速冷却:采用强制冷却方法,如水冷、气冷等,提高冷却速度。

【总结】冷却速度在铸态组织中具有重要作用。

通过合理控制冷却速度,可以有效改善铸态组织的性能,提高铸件的使用寿命。

铸造速度对钢的连续铸造过程的影响

浇注速度对钢的连续铸造过程的影响摘要采用标准k-ε模型进行对钢液流动、模具中传热和固化以及连续铸造机的二次冷却区的三维模拟。

为了这个目的,我们采用计算流体动力学软件FLUENT。

从模拟的角度来看,这工作和以前的之间的主要区别在于,相变过程(凝固)和流动(模部分中湍流和在二次冷却区域层流)连接和共同解决,而不是将其划分为“瞬态热传导”和”稳定流体流动”这可以导致更加逼真的模拟。

在二次冷却区域确定适当的边界条件是非常复杂的,因为涉及大量的传热形式,包括自然的和强制对流和同步辐射传热。

这项工作的主要目的是为了更好的理解连续铸造过程中的传热和凝固。

此外,我们讨论了浇注速度对热效应通量与外壳的厚度的影响和总的传热中辐射的作用。

符号列表C1,C2,C3常数c p定压比热[J /(kg.K)]g重力[m/s2] h 显焓h ref参考焓h ext对流系数H 焓K电导率K[W/(K.m)]L材料潜热[J/kg] ∆H潜热[J/kg]Q w喷雾区水流量[L/(m2.K)] S水槽期限T温度[K] T solidus固态温度[K]T liquidus液态温度[K] T ref参考温度[K]T surface表面温度[K] T ambient室温[K]T spray喷雾冷却温度[K] h nat自然对流换热系数[W/(m2.K)]h spray喷雾冷却的传热系数[W/(m2.K)] T ext冷却水温度[K]u分速度[m/s] v流体速度[m/s]vp拉速度[m/s] P压力[N/m2]希腊符号α机器相关的校正因子β液体馏分ρ密度[kg/m3] μ0层流粘度[kg/(m.s)]μt湍流粘度[kg/(m.s)] k湍流动能运输[m2/s2]ε动能耗散率[m2/s3] εR表面发射系数1引言连续铸造(快速液相冷却)将熔融金属不断浇入结晶器中凝固成“半成品”钢坯、初轧坯或板的一个过程。

这个工艺是经常被利用来铸钢。

而其他的金属,如铜和铝也可采用连续铸造。

冷却速度对复杂铝合金铸件组织的影响

1 试样制备与方法

本试验铸件所采用原材料是ZL101铝 合 金 。用石墨坩埚在电阻炉中进行ZL 101铝 锭 熔 炼 ,熔炼温 度 为 740 待铝锭完全熔化后加入 AI- 1 0 % Sr中间合金进行变质处 理 ,变质温度740 1 ,变质时间30 min。变质完成后进行吹氮精炼,待温度降到700 t 后静置2 min, }觉拌撇渣后浇入砂型型腔。浇 注 后 的 合 金 主 要 成 分 (实 测 值 )见 表 1。

中图分类号:TGI46.21 文献标识码: A 文章编号:1001-4977(2020) 01-0040-06基金项目: 内蒙Fra bibliotek自治区科技重大专

项 (R Z 1800008226 ) ;

内蒙古科技计划项目

( RZ1800008229 ) 。

收稿曰期:

2019-07-08收 到 初 稿 , 2019-09-08收 到 修 订 稿 。

4 、B 、C1、D四 区 域 在 凝 固 过 程 中 二 个 阶 段 的 平 均 冷 却 速 度 ,如 图 4 所 示 。从图 4 中 可 以 看 出 ,合金液 在 液 相 区 冷 却 速 度 较 大 ,其 中 4 部 位 冷 却 速 度 最 大 , 达到了 15.0 t /s左 右 ,而D部位冷却速度最小为5.7 T:/S 左 右 。由于/I部 位 壁 厚 只 有 〗〇mm, 金 属 液 散 热 较 快 , 急 冷 效 果 较 大 ,冷 铁 的 放 置 进 一 步 增 大 了 急 冷 效 果 , 所 以 此 时 合 金 液 冷 却 速 度 最 大 ;C和D部位的壁厚都为 29 mm, C部 位 放 置 有 冷 铁 ,相 较 于 D部位冷却速度增 大了2 T /s左 右 。随 着 温 度 的 降 低 ,合金液与砂型的温 差 减 小 ,且 合 金 液 释 放 结 晶 潜 热 使 冷 却 速 度 降 低 ,糊 状区/I部 位 由 于 壁 厚 较 小 且 有 冷 铁 的 置 入 ,相较于fi、

《CHINA FOUNDRY》再次入选中国科技核心期刊

2013 (7): 11一l5.

[15]林 雪冬 ,黄笑 宇 ,孙建.离 心铸造原位TiA1Si/AI.Si复合材料 的组 织与性能研究 [J].铸造 ,2018,67 (4):334—338.

(编 辑 :张金 ,zj@foundryworld.com)

materials tube reinforced with in situ Si/M g2Si particles by centrifugal

casting[J].CompositesPartBEngineering,2013,45 (1):8-21. [6] 林雪冬 ,刘 昌明 ,吕循佳.si与Mg含量对离心 铸造原位颗粒 增强

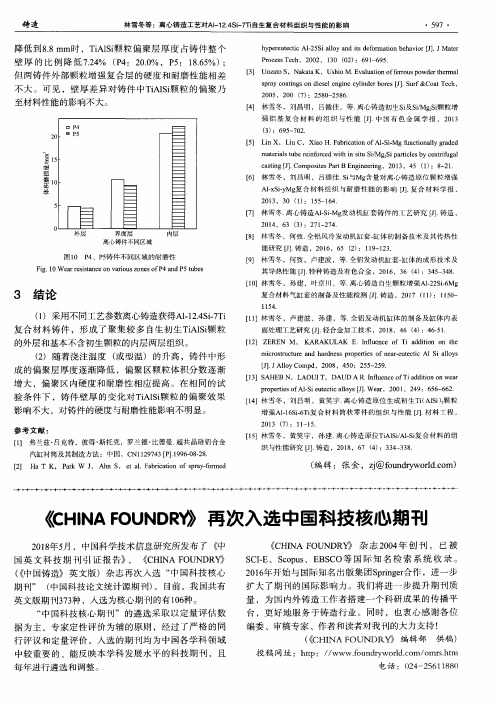

离心铸件不同区域 图1O P4、P5铸件 不同区域 的耐磨性 Fig.10 W ear resistance on various zones ofP4 and P5 tubes

3 结论

(1)采用不 同工艺参数离心 铸造获得Al一12.4Si.7Ti 复 合材 料 铸 件 ,形 成 了 聚集 较 多 自生 初生 TiA1Si颗 粒 的外层 和基本 不含初生 颗粒 的内层 两层组织 。

l154.

[11]林 雪冬 ,卢建 波 ,孙建 ,等.全铝发 动机缸体 的制备及缸体 Байду номын сангаас表 面处理工艺研究 … .轻合金加工技术 ,2018,46 (4):46—51.

[12] ZEREN M , KARAKULAK E.Influence of Ti addition on the

microstructure and hardness prope ̄ies of near—eutectic A1 Si alloys

低压铸造快速凝固技术细化铸件组织显著提升抗拉强度

低压铸造快速凝固技术细化铸件组织显著提升抗拉强度低压铸造快速凝固技术细化铸件组织显著提升抗拉强度低压铸造是一种常用于制造高质量铝合金铸件的先进技术。

随着科技的不断进步,人们对铸件的性能和质量要求也越来越高。

在传统的低压铸造技术中,铸件的晶粒组织较为粗大,容易导致铸件的强度不高。

因此,研究人员开始针对低压铸造技术进行改进,提出了快速凝固技术,能够显著提升铸件的抗拉强度。

本文将对低压铸造快速凝固技术的细化铸件组织和提升抗拉强度进行详细的论述。

1. 快速凝固技术的原理和特点快速凝固技术是利用高温状态下的铝合金液态迅速冷却,使其迅速凝固形成细小的晶粒组织。

相比传统的低压铸造技术,快速凝固技术具有以下几个优点:(1)细小晶粒:快速凝固技术能够迅速降低铸件的凝固速度,从而形成细小的晶粒。

细小的晶粒数量多、界面多,能够有效地阻碍晶粒的滑移和形变,提高铸件的强度和韧性。

(2)均匀组织:由于快速凝固技术迅速冷却,能够使铸件内部的组织变得更加均匀。

相比传统低压铸造技术,快速凝固技术能够避免铸件内部出现宏观偏析和孔洞等缺陷,提高铸件的整体性能。

(3)优良力学性能:细小的晶粒和均匀的组织使铸件具有更好的力学性能,如抗拉强度、硬度和韧性等。

同时,快速凝固技术还能提高铸件的疲劳寿命和耐蚀性能。

2. 快速凝固技术在低压铸造中的应用快速凝固技术在低压铸造中的应用主要包括以下几个方面:(1)温度控制:快速凝固技术要求严格控制铝合金的铸造温度。

通过调整模具温度、液态金属温度和注射速度等参数,能够准确控制铸件的凝固速度和凝固时机,从而实现细化铸件组织。

(2)模具设计:快速凝固技术对模具设计提出了更高的要求。

为了实现快速冷却和均匀凝固,模具需要具有高导热性和优良的冷却系统。

同时,还需要考虑铸件的出气和液态金属的流动性,以保证铸件的质量。

(3)材料选择:在低压铸造快速凝固技术中,通常采用具有良好热传导性和凝固性能的铝合金材料。

例如,Al-Si合金和Al-Mg合金等,具有较低的熔点和较高的凝固速度,非常适合于快速凝固技术的应用。

铸态组织冷却速度

铸态组织冷却速度

摘要:

1.铸态组织的概念

2.铸态组织的冷却速度

3.铸态组织的性能影响

4.铸态组织的应用领域

正文:

铸态组织是指在铸造过程中形成的固态组织,这种组织由于冷却速度的不同,会形成不同的晶粒结构和相组成。

铸态组织的冷却速度是影响其性能的关键因素。

铸态组织的冷却速度决定了晶粒的尺寸和形态。

较快的冷却速度会导致晶粒细化,提高组织的强度和硬度,但可能会降低其韧性。

相反,较慢的冷却速度则会导致晶粒粗化,提高韧性,但可能会降低强度和硬度。

因此,控制铸态组织的冷却速度,可以有效地调节其性能。

铸态组织的性能影响主要体现在其力学性能和耐蚀性能上。

通过改变铸态组织的冷却速度,可以调节其组织形态,从而提高其力学性能和耐蚀性能。

例如,在钢铁铸造中,通过控制冷却速度,可以形成马氏体组织,提高钢铁的强度和硬度。

铸态组织的应用领域广泛,涵盖了钢铁、铝合金、铜合金等各种金属材料。

在铸造过程中,通过控制铸态组织的冷却速度,可以提高金属材料的性能,满足各种应用场景的需求。

例如,在汽车发动机制造中,需要使用高强度、高韧性的铸铁材料,通过控制铸态组织的冷却速度,可以满足这些需求。

铸态组织冷却速度

铸态组织冷却速度摘要:一、铸态组织的概念1.铸态组织的定义2.铸态组织的重要性二、铸态组织冷却速度的影响因素1.冷却速度的定义2.冷却速度对铸态组织的影响3.影响冷却速度的因素三、铸态组织冷却速度的优化1.冷却速度的优化目标2.冷却速度的优化方法3.优化冷却速度的意义正文:铸态组织是金属材料在铸造过程中形成的组织结构,对金属材料的性能起着至关重要的作用。

铸态组织的冷却速度是一个关键因素,它影响着铸态组织的形成和性能。

铸态组织的冷却速度是指金属材料在铸造过程中,从液态逐渐冷却至固态的速度。

这个速度对铸态组织的形成有着直接的影响。

冷却速度过快,容易导致铸态组织中出现过多的魏氏组织,从而降低金属材料的塑性和韧性;冷却速度过慢,容易导致铸态组织中出现过多的共晶组织,从而降低金属材料的强度和硬度。

因此,控制合适的冷却速度对于获得理想的铸态组织至关重要。

铸态组织冷却速度的影响因素主要有铸型材料、铸型温度、浇注温度和冷却方式等。

铸型材料和铸型温度会影响金属材料的热传导性能,从而改变冷却速度;浇注温度会影响金属材料的凝固速度,进而影响冷却速度;冷却方式包括自然冷却和强制冷却,不同的冷却方式会导致不同的冷却速度。

为了获得理想的铸态组织,需要对铸态组织的冷却速度进行优化。

冷却速度的优化目标主要是实现铸态组织的最佳性能,包括强度、硬度、塑性和韧性等。

冷却速度的优化方法主要有调整铸型材料和铸型温度、调整浇注温度和选择合适的冷却方式。

通过这些优化措施,可以降低铸态组织中的魏氏组织和共晶组织的含量,提高金属材料的性能。

总之,铸态组织的冷却速度对金属材料的性能具有重要影响。

通过理解和控制冷却速度的影响因素,以及采取相应的优化措施,可以获得理想的铸态组织,从而提高金属材料的性能。

深冷时效循环处理铝基原位复合材料的显微组织和力学性能研究论文

深冷时效循环处理铝基原位复合材料的显微组织和力学性能研究论文7xxx 系铝合金为Al-Zn-Mg-Cu 合金,是航空航天领域使用的一种重要金属材料,具有超高强度和良好塑性,在合金根底上对其进展原位颗粒增强的目的在于进一步提高合金的力学性能,以进一步提高合金的平安使用下限值。

一般地变形铝合金在原位复合浇铸完成后需进展挤压或者轧制,再实施固溶与时效常规热处理,但常出现时效过程中应力释放不完全、材料的力学性能提高幅度有限的问题。

深冷处理又称超低温处理,通常以液氮为介质将材料置于100 ℃以下,通过调节不同冷处理参数对材料进展改性调控。

目前,国外深冷处理工艺一般使用在钢的工业生产中,钢材在冷处理过程中发生剩余奥氏体向马氏体的转变,从而提高钢材的力学性能,而深冷处理在铝合金等有色金属、合金及其复合材料中的研究尚未成熟,特别是对低温处理过程中的相变特征、材料的显微组织演变规律等的报道还有待完善。

崔光华研究了深冷处理对SiCp 颗粒增强铝基复合材料性能的影响,发现一次深冷处理后复合材料的抗拉强度和屈服强度均提高了约10%,硬度提高了12%;同时深冷处理降低了由于颗粒和基体热膨胀系数不匹配而在外界引入的热错配应力,降低了复合材料的界面热阻,提高了热导率。

王秋成等研究了深冷处理对7050 铝合金剩余应力的影响,发现将铝合金构件浸入液氮中进展深冷后,铝合金内部的剩余应力消除率到达58%。

以原位颗粒增强7055铝基复合材料作为研究对象,采用深冷时效循环处理方法,研究不同降温速度、处理时间和循环次数下复合材料的显微组织演变规律和性能特性,为探索深冷处理技术在高性能新材料研发领域的应用提供实验数据和理论根底。

制备复合材料的原料包括工业7055 铝合金、氟锆酸钾(K2ZrF6)、氟钛酸钾(K2TiF6)等。

将7055 铝合金置于中频感应炉中熔炼,同时将K2ZrF6 和K2TiF6 在250 ℃下进展烘干,然后在740~750 ℃下用石墨钟罩将反响物压入熔体中进展原位反响,持续2~3 min 后进展精炼、细化、扒渣,在710~720 ℃时进展浇铸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸造凝固冷速对原位自生(TiW)C/Fe复合材料组织的影响周晓明1,任英磊2,姜文辉2,汪武祥1,颜鸣皋1(1.北京航空材料研究院,北京100095; 2.沈阳工业大学,辽宁沈阳100023)摘要:研究了不同的铸造凝固冷速对原位自生10vol%(T iW)C/Fe复合材料显微组织的影响。

结果表明,在原位合成的10vol%(T iW)C/Fe复合材料中,(T iW)C相是唯一的第二相,均匀、弥散分布于基体中,其形态基本上呈块状,条状较少。

在块状(T iW)C相中,T i和W元素的分布是不均匀的,芯部富T i,边缘富W。

当冷速较快时,形成的第二相颗粒趋于等轴状,条状共晶组织消失,有利于基体耐磨性的提高;当冷速较慢时,第二相颗粒数量多,尺寸小,且随冷速的降低在该复合材料中形成了大量的共晶组织。

适当提高冷却速度,有利于获得较理想的复合材料显微组织。

关键词:金属基复合材料;冷却速度;原位反应;显微组织中图分类号:T B331 文献标识码:A 文章编号:1005-5053(2004)06-0025-04近20年来,金属基复合材料的研究受到了广泛的重视,但研究工作主要集中于Al,M g等轻金属基材料[1,2],而对应用最广的金属材料铁基复合材料研究较少,主要原因是制备困难。

铁基材料的高熔点不利于熔体的机械搅拌,导致外加增强相难以进入熔体和均匀分布。

近来出现的原位自生增强相制备复合材料新技术使铁基复合材料的合成成为可能,已成功地制备出原位自生TiC颗粒增强铁基复合材料[3~6]。

T iC相具有高强度、高硬度和热力学性质稳定等特点,这使它成为增强钢铁材料耐磨性的理想增强相。

但是,注意到TiC和钢铁熔体的密度分别为4.25g/cm3和7.87g/cm3,相差很大,这会引起熔体中形成的TiC相上浮,影响均匀分布,不利于基体耐磨性的提高。

这种现象在制备大型铸件时表现得更加明显。

为此,构思了用W合金化T iC相,利用原位自生成法,制备了以50%W(摩尔分数)替代50%Ti(摩尔分数)的(TiW)C颗粒增强钢铁基复合材料,初步结果证明这一思路是可行的[7,8]。

本工作研究了不同的铸造凝固冷却速度对原位自生(TiW)C颗粒增强铁基复合材料显微组织的影响,以探索获得制备该种复合材料理想组织的工艺参数。

1 实验方法在10vol%(T iW)C/Fe复合材料中,Ti与W的收稿日期:2004-04-12;修订日期:2004-06-24作者简介:周晓明(1976-),男,博士研究生。

摩尔比为1 1,且(Ti+W)与C的摩尔比也为1 1,它的名义成分(w t%)为:2.264T i,8.692W,1.132C, 87.912Fe。

以工业纯Ti,W,C,Fe粉末为原料,按以上成分配料。

待充分混合后,在270MPa压力作用下,压制成直径25mm圆柱状坯料,每次取10g坯料在真空电弧炉中氩气保护下采用非自耗W极进行熔炼。

为获得均匀组织,每块坯料熔炼2次,完成第一次熔炼后,将坯料翻面再熔炼1次。

为定性研究铸造凝固冷速对显微组织的影响,将熔炼后试样在GP8-B高频感应加热设备中重新熔化,把金属熔液分别倒入铜模和石英管中冷却。

铜模中试样冷却速度较快,石英管中较慢。

然后将制得的复合材料称重,从中央锯开,研磨,抛光,制成金相试样。

用5%硝酸酒精溶液腐刻试样。

利用JSM-6301F场发射扫描电镜观察显微组织,材料相分析在X射线衍射仪上用CuK 进行。

2 实验结果图1为该种复合材料母合金的显微组织。

可见,母合金中含有大量均匀、弥散分布的第二相,几乎全部呈块状,条状相较少,并且,一些条状相及其附近区域很亮。

尽管形成的第二相精确的化学成分尚待分析,但定性分析表明它是(TiW)C相。

两种不同冷却速度复合材料的显微组织如图2所示。

其中,图2a为慢冷试样的显微组织,图2b为快冷试样的显微组织。

可见,两种试样中都含有大量均匀分布的第二相,它们主要呈块状,而条状相较少。

从第二相的数量、尺寸及共晶组织的形态上比较,慢冷试第24卷 第6期2004年12月航 空 材 料 学 报JOU R NAL OF AERON AU T ICAL MA T ER IAL SVol.24,N o.6December 2004样中形成的第二相颗粒数量多、尺寸小,但随冷却速度的降低在该复合材料中形成了大量的共晶组织,图3为该试样中典型共晶组织的背散射像;而快冷试样中形成的第二相颗粒数量少、尺寸大,沿晶界有网状共晶组织析出。

与母合金相比,两种试样中第二相的平均尺寸减小,但数量有所增加。

X 射线衍射图谱(图4)表明,在母合金及两种不同冷却速度的试样中,除基体 -Fe 外,T iC 或/和(TiW)C 是唯一的第二相,且在三者的显微组织照片中都发现了中间部分有黑芯,而周围被白亮色包裹的第二相形态。

图5为组织中该种第二相在8000倍下的典型背散射电子像。

为了确定Fe,T i,C,W 元素在第二相中的分布,沿图5中的白线对该块状相进行了线扫描(图6)。

可见,C 元素在整个块状相上由芯部到外围分布基本均匀;W 元素在芯部的分布曲线明显下凹,说明中间贫W;Ti 元素分布则正好相反,整个第二相是不含有Fe的。

图1 母合金的背散射电子像Fig.1 Back scattered electr on image of orig inalalloy图2 两种复合材料的背散射电子像(a)慢冷速;(b)快冷速F ig.2 Back scattered electron images of two kinds of composites(a)slowly cooling rate;(b)highly cooling rate图3 典型共晶组织的背散射电子像F ig.3 Back scattered electro n imageof a typical eutectic phase3 分析与讨论本实验表明,在铁基体中通过元素间的原位反应可以形成(TiW)C 增强相,它是材料中唯一的第二相,呈块状和条状两种形态,材料中无其他相如Fe 3C 等生成。

因为(TiW)C 相在形成过程中,是以T iC 为核心并长大,所以其形态主要受T iC相控制。

图4 母合金及两种试样的X 射线衍射分析Fig.4 X -ray diffraction patter ns of or iginalalloy and two kinds of composites而通常钢铁材料中的T iC 相为颗粒状,条状TiC 少见,所以生成的(T iW)C 相块状较多,条状较少。

姜文辉曾在原位合成的TiC/Fe 复合材料中观察到枝晶、花瓣及十字状等多种形态的TiC 相[5],其形态与数量和制备工艺密切相关。

由于本实验中电弧炉熔炼温度很高,足以使母合金中所有粉末完全熔化,26航 空 材 料 学 报第24卷图5 典型块状相的形貌Fig.5 T he typical mor phology of spherulicphase(the line indicates the locat ion of linescanning)图6 图4块状相中Fe,T i,W ,C 元素的线扫描F ig.6 EDS o f F e,T i,W,C in spherulic phaseshow n in Fig.4成为过热熔体。

因此可以认为,(TiW)C 相形成发生在熔体的冷却过程中。

目前还没有Fe -(T iW)C 相图可供参考,但考虑到其组织与T iC/Fe 复合材料相似,且在该复合材料中仅存在基体铁和(TiW)C 两相,故用Fe -T iC 二元相图分析母合金中(TiW)C 相的形成。

图7为Fe -TiC 相图[9],可见,它为简单二元共晶相图,在富铁区存在一个共晶反应。

本实验合成的(TiW)C/Fe 复合材料成分位于亚共晶区。

因此,当熔体冷却时,因为Ti 比W 与C 的亲和力强,形成TiC 所需的临界形核功比WC 小,使TiC 优先形核。

随着温度降低,TiC 相逐渐长大,同时WC 也从基体中析出,并依附于TiC 相而长大,便形成了中间富T i 而四周富W 的复合增强相。

当熔体温度降至1380 时,发生共晶反应,形成共晶的(TiW)C 相。

显然,材料组织中的条状(T iW)C 是共晶反应产物,而块状的(T iW )C 则为先析出相。

由于该复合材料中块状(T iW )C 相数量多,而条状的少,这也证明了共晶点更靠近Fe 端。

在颗粒增强金属基复合材料中,增强相的颗粒应为等轴状,均匀地分布于基体中,以有效地提高材料的力学性能,特别是抗磨损性能。

然而,本实验制图7 Fe -T iC 相图F ig.7 Fe -T iC phase diagr am备的母合金中含有相当数量的条状(T iW)C 相,不利于材料性能。

因此,要想使10vol%(T iW )C/Fe复合材料作为结构材料应用,应将条状(T iW )C 相变成粒状。

适当提高冷却速度,对于改善10vol%(TiW)C/Fe 复合材料第二相的形态是可行的。

在感应熔炼过程中,由于温度(约1400 )低于第二相的熔点,根据相图,第二相只能部分熔化。

当冷却速度较慢(石英管中冷却)时,熔体液相凝固的时间较长,这样熔体中游离的Ti,W 和C 原子会进一步反应,形成细小的(TiW)C 颗粒,这些细小的(TiW)C 颗粒或以此尺寸存在于基体中,或从不同方向往原有的(T iW)C 颗粒上堆积,从而使原来的(TiW)C 颗粒尺寸略有增加。

由于冷速慢,较接近于平衡态,当达到共晶点时,则沿晶界析出大量的共晶组织(图2a),这对材料的力学性能是不利的。

当冷速相对较快(铜坩埚中冷却)时,熔体中游离的Ti,W 和C 原子在凝固过程中发生原位反应的时间较短,新生成的(TiW)C 相尺寸较小,部分T i,W 和C 原子甚至来不及发生化学反应而只能固溶于基体组织中,使第二相的数量减少(与慢冷试样相比)。

部分溶化后的(TiW)C 颗粒基本上保持了原有的尺寸和形状。

奥氏体晶界上残留液相的过冷度较大,当冷却到共晶点时发生共晶转变,沿晶界析出共晶组织。

由于冷却速度较快,共晶组织来不及长大,以断续的网状分布于最后凝固组织的晶界上(图2b),且原来母合金中的条状共晶组织完全溶解,使第二相主要以块状等轴颗粒分布于基体中,从而大大降低了条状共晶组织对该复合材料力学性能的恶化。

所以,适当提高冷却速度有利于改善该复合材料的显微组织。

以颗粒状形态存在的(T iW)C 相对材料的力学性能,特别是对抗磨损性能非常有利。

以W 替代Ti 制备10vol%(T iW)C/Fe 复合材料的目的是提高增强相的密度,减少增强相与基体的密度差。

下面对(T iW )C 相的密度进行粗略的计27第6期铸造凝固冷速对原位自生(TiW)C/Fe 复合材料组织的影响算[10]。